SVDS脱硫技术在硫磺回收装置的工业应用

2021-12-09郝东来李章强于强王英魁

郝东来 李章强 于强 王英魁

中国石油独山子石化分公司炼油厂

GB 31570-2015《石油炼制工业污染物排放标准》规定,现有企业自2017年7月1日起,酸性气回收装置SO2排放质量浓度≤400 mg/m3[1-3],在国土开发密度已经较高、环境承载能力开始减弱,或大气环境容量较小、生态环境脆弱,容易发生严重大气环境污染问题而需要采取特别保护措施的地区,应严格控制企业的污染排放行为,在上述地区的企业执行大气污染物特别排放限值,酸性气回收装置SO2排放质量浓度≤100 mg/m3。独山子石化公司所在地为新疆维吾尔自治区政府划定的特别限值排放地区,需满足GB 31570-2015中酸性气回收装置SO2排放质量浓度≤100 mg/m3的要求。独山子石化公司硫磺回收装置在正常运行工况下,烟气中SO2质量浓度为200~300 mg/m3,不能满足GB 31570-2015的排放要求,需进行尾气排放提标改造。

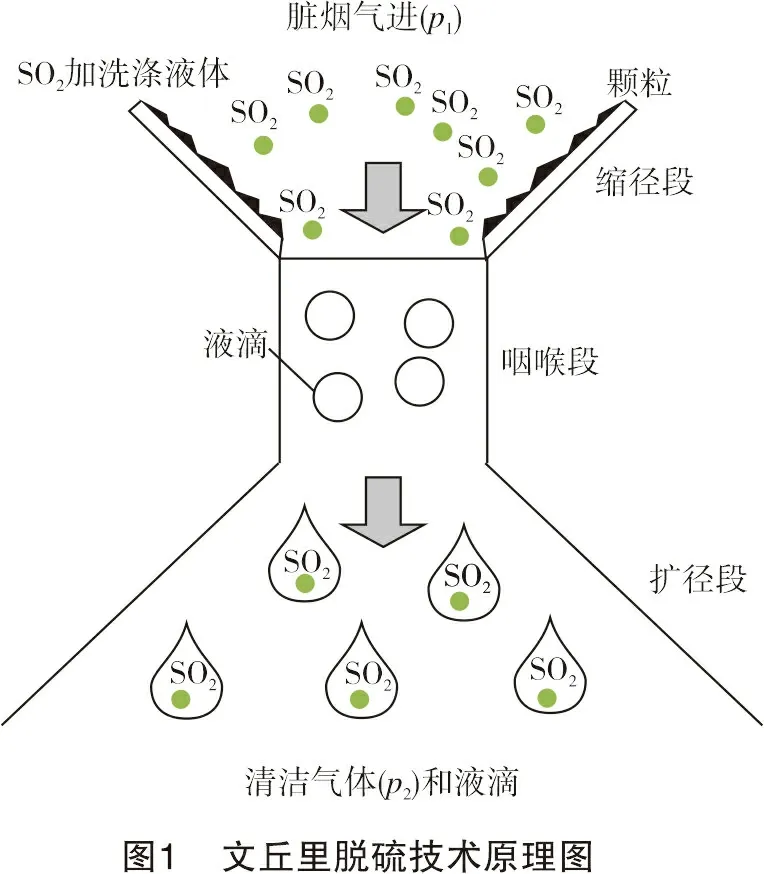

1 文丘里烟气脱硫技术介绍

文丘里烟气脱硫技术的应用始于20世纪末期,中国石油所属炼油厂的多套催化装置均应用该技术进行脱硫。其利用文丘里的抽吸作用,通过循环泵将碱液喷入文丘里洗涤器,对烟气进行抽吸、洗涤,脱除固体颗粒和SO2,脱硫净化后的烟气经过洗涤塔、破沫网分离水分后排至大气。

文丘里脱硫原理见图1,图中p1为脏烟气进文丘里管的压力,p2为清洁气体压力,p1应大于p2。

该技术的脱硫原理是碱性物质与SO2溶于水生成的亚硫酸溶液进行酸碱中和反应,并通过调节NaOH溶液的加入量来调节循环液的pH值。

脱硫过程:

主要反应:

2NaOH+SO2→Na2SO3+H2O

(Ⅰ)

Na2SO3+SO2+H2O→2NaHSO3

(Ⅱ)

NaHSO3+NaOH→Na2SO3↓+H2O

(Ⅲ)

副反应:

2NaOH+CO2→Na2CO3+H2O

(Ⅳ)

Na2CO3+SO2→Na2SO3+CO2↑

(Ⅴ)

氧化过程:

Na2SO3+1/2O2→Na2SO4

(Ⅵ)

2 独山子石化5×104 t/a硫磺回收装置介绍

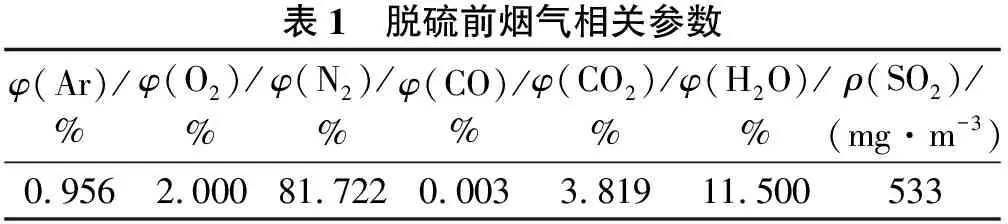

中国石油独山子石化公司(简称独山子石化)5×104t/a硫磺回收装置由山东三维工程公司设计,硫磺回收装置采用二级Claus+SSR尾气处理技术[4],使用四川能特科技有限公司提供的CT6-2B、CT6-4B硫磺回收催化剂、CT6-8钛基硫磺回收催化剂以及CT6-11硫磺回收尾气低温加氢催化剂。自2009年开工以来,催化剂运行情况良好,各项指标均达到或优于设计指标。因溶剂再生为全厂集中再生,且使用普通国产溶剂,脱硫效果一般。在实际操作过程中,吸收塔出口尾气中H2S质量浓度为30~100 mg/m3,硫磺回收装置排放尾气中SO2质量浓度设计值为533 mg/m3,实际运行值为200~300 mg/m3。焚烧炉出口未脱硫前烟气流量为20 000 m3/h,温度为301 ℃,压力为-0.5 kPa,烟气性质见表1(均为设计值)。装置改造后,排放尾气中SO2质量浓度≤100 mg/m3,满足GB 31570-2015规定的排放要求。

表1 脱硫前烟气相关参数φ(Ar)/%φ(O2)/%φ(N2)/%φ(CO)/%φ(CO2)/%φ(H2O)/%ρ(SO2)/(mg·m-3)0.9562.00081.7220.0033.81911.500533

3 SDVS脱硫技术首次在国内硫磺回收装置工业应用

文丘里脱硫技术虽然在催化烟气脱硫中得到了广泛应用,但在国内硫磺回收装置尚无工业应用的实例。该技术应用于硫磺回收装置存在以下问题:

(1) 硫磺烟气温度高。催化烟气进文丘里脱硫设施时,温度约220 ℃,使用文丘里技术脱硫后产生的水汽量很大,不但因水含量高导致设备腐蚀严重,而且烟囱排放烟羽明显,现场目视感观较差[5]。硫磺回收装置焚烧炉出口排烟温度设计值为301 ℃,实际排烟温度也在280 ℃以上,如果直接进文丘里脱硫设施,系统耗水量非常大,且低温下露点腐蚀、排放烟气烟羽明显等问题也无法得到很好的解决。

(2) 文丘里脱硫技术使用NaOH作为脱硫剂,反应后产生含NaHSO3的污水,COD一般在1 500 mg/L以上,难以直接外排。催化脱硫装置有一整套氧化塘设施专门进行NaHSO3的氧化,将COD降低后进行排放。硫磺回收装置因烟气中SO2含量低,烟气总气量较小,含盐污水产生量少,初步核算日常操作应小于0.6 t/h。对于此小的含盐污水量,单独设置1套氧化塘装置从投资、运行维护上都很不经济,但如果不增加氧化设施,高COD的含盐污水又无法排放。因此,在硫磺回收装置使用文丘里技术时,仍需考虑含盐污水降低COD的方法及排放方式。

(3) 传统的文丘里脱硫技术需新建钢制烟囱。硫磺回收装置因存在异常情况下H2S和SO2混排的极端工况,本硫磺回收装置烟囱高度设置为130 m。如果新建烟囱,考虑露点腐蚀的问题,需使用钛板材质制作,费用非常昂贵,仅新建烟囱一项投资就超过300万元。此外,在装置异常时仍需切换至原烟囱排放,故需要考虑如何减少烟气露点腐蚀,有效利用现有的130 m高混凝土浇筑烟囱。

(4) 硫磺回收装置日常平稳运行时,SO2排放浓度较低,实际运行时SO2质量浓度≤300 mg/m3,当操作异常或停工时,排放烟气中SO2质量浓度可达20 000 mg/m3以上,烟气中介质组成变化大也是需要考虑的问题之一。

经过多次论证和讨论,对文丘里脱硫技术进行了较大的改造,形成适应硫磺回收装置烟气脱硫要求的SVDS脱硫技术,主要改造部分包括:

(1) 增加气-气换热器,将温度为300 ℃的未脱硫烟气与温度为60 ℃的脱硫净化后烟气进行换热,充分利用装置自有的热能,提高排烟温度,大幅提高烟气露点和排放温度,降低酸腐蚀危害。

(2) 在洗涤塔上部增加高效除雾器,最大限度地收集烟气夹带的水雾,在减少系统补水量的同时,也相应地提高了烟气露点温度。

(3) 将催化脱硫配套的氧化塘设施进行了简化和改造。将塔外氧化塘改为文丘里喷射器氧化,使用本系统的碱循环液作为动力,将工业风抽入碱洗塔内增强氧化效果,占地面积、投资和操作难度均得到了显著降低。

(4) 增设1台引风机,克服系统压降。因增加了气-气换热器和高效除雾器,压降较原系统增加约2 kPa,故增加1台烟气引风机,以减少压降升高导致烟气排放受阻带来的风险。

(5) 增设大功率注碱泵。为提高开、停工及装置异常工况下高浓度烟气的脱硫效果,设置了1台大功率碱液加注泵,在非正常工况时可将大剂量的碱液注入碱洗塔,最大限度地降低排放烟气中SO2质量浓度。改造后工艺流程图见图2。

改造后的SVDS烟气脱硫工艺主要增加了气-气换热器、高效除雾器、烟气引风机、塔外氧化组件及应急碱液泵等重要设备,并在流程上也进行了一定的优化。

流程简述如下:硫磺回收装置焚烧后,温度为301 ℃的高温烟气经气-气换热器与净化烟气换热后冷却至约160 ℃,然后进入文丘里洗涤系统,首先与文丘里喷嘴喷出的洗涤液接触,烟气中的少部分SO2及SO3被喷嘴喷出的吸收液吸收,并与吸收液中的碱反应生成盐而溶于液体中。随后,洗涤液与烟气同时经过文丘里喉口,受到喉口处强剪切力的作用,烟气与洗涤液充分接触,使得尾气中大部分SO2及SO3在文丘里喉口被脱除。

充分接触后的烟气与洗涤液切向进入洗涤塔中,气液分离后清洁气体最后经过设置在洗涤塔上部的大孔径塔盘和高效气液分离器后,进入净化烟气换热器与焚烧后烟气换热至露点温度以上,在引风机的作用下排至原烟囱中。洗涤塔下部设有洗涤液储存段,洗涤液在循环泵的作用下在洗涤系统内循环使用;洗涤液储存段内置氧化喷嘴,空气自非净化风管网来,将洗涤液中亚硫酸盐氧化,使洗涤液COD满足排放指标的要求。洗涤塔采用质量分数为30%的NaOH溶液作为洗涤液。

本脱硫设施采用pH值在线检测仪(在线插拔可冲洗)实时测定吸收液的pH值,并通过控制系统自动控制碱液添加。洗涤液使用后,其盐浓度会增加,需要定期或连续排出少量废液。SVDS脱硫设施主要设备见表2。

表2 SVDS脱硫设施主要设备序号设备名称数量规格1洗涤塔1Φ2 200 mm×15 000 mm高效气液分离器,Q345R+S316032新碱罐150 m33净化烟气换热器1316L,管壳程压降≤1 kPa4吸收液循环泵2132 kW (单台)5碱液输送泵240 W(正常工况)6碱液输送泵12.2 kW,开停工吹硫工况7净化尾气引风机237 kW8文丘里喷射混合器1专利设备9烟囱1130 m(利用原有设备)

4 SVDS脱硫技术在硫磺回收装置的应用

4.1 脱硫前后烟气排放变化情况

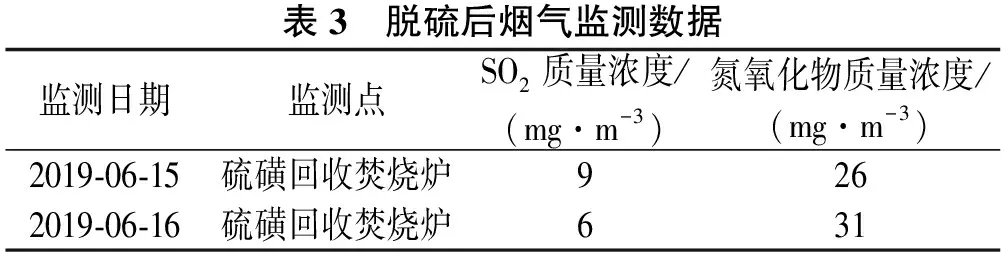

该项目投用后,烟气进碱洗前SO2质量浓度为200~300 mg/m3,碱洗后SO2质量控制在30 mg/m3以下,尾气排放达到设计要求。第三方检测机构对脱硫后烟气进行了监测,具体监测结果见表3。

表3 脱硫后烟气监测数据监测日期监测点SO2质量浓度/(mg·m-3)氮氧化物质量浓度/(mg·m-3)2019-06-15硫磺回收焚烧炉9262019-06-16硫磺回收焚烧炉631

从监测结果来看,新建碱洗设施投用后,脱硫后烟气中SO2质量浓度能满足GB 31570-2015《石油炼制工业污染物排放标准》中特别地区大气污染物排放限值的要求,实现了烟气的达标排放。

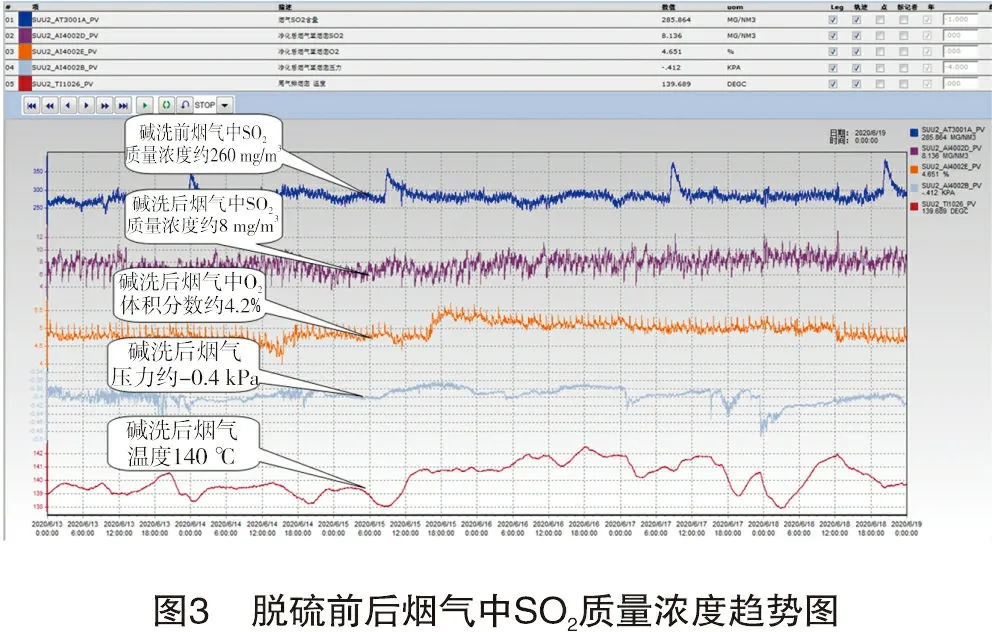

4.2 脱硫前和脱硫后烟气排放曲线图

脱硫前后烟气中SO2质量浓度趋势见图3。从图3中可以看出,经过SVDS脱硫技术处理,脱硫前烟气中SO2质量浓度约为260 mg/m3,脱硫后烟气中SO2质量浓度约为8 mg/m3,脱硫效果较为显著。

5 存在的问题及解决方法

5.1 气-气换热器压降升高

此次改造烟气碱洗设施使用的气-气换热器为不锈钢材质板式换热器。在运行过程中,因杂质附着在板式换热器表面或结盐等,不仅使换热效率逐渐下降,还会堵塞板式换热器,使系统压降升高,故需定期对气-气换热器切换进行蒸汽吹扫,气-气换热器设置了蒸汽吹扫和除盐水浸泡两种方式,以消减气-气换热器结垢和结盐的问题。通常使用蒸汽吹扫3~4 h即可消除压降升高的问题。如果蒸汽吹扫效果不佳,则需考虑使用除盐水配置清洗剂对气-气换热器进行在线清洗除垢。气-气换热器设有专门的清洗剂加注口。从实际运行情况来看,若高效除雾器入口至气-气换热器出口压降不超过2 kPa,可以不进行吹扫清洗。

5.2 循环碱液发红

在装置运行3个月后,发现含盐污水外排颜色呈现铁锈红色,且从碱洗塔中部的溢流管线处冒出少量泡沫。经取样化验分析,含盐污水中总铁质量浓度达到5.2 mg/L,说明系统存在较为严重的腐蚀,对系统中各个点进行了测厚,未发现明显的减薄部位。初步分析是含盐污水排放量过小,系统携带的铁离子和杂质与NaOH反应生成Fe(OH)2所致。通过适当提高含盐污水排放量,定期对碱洗塔内溶液加大新水量置换冲洗后,该现象已消失。后期在开停工等非正常运行工况下,偶有泡沫从溢流管线溢出,将碱洗塔新水补充量提高3~5倍并置换约2 h后可消除泡沫。故定期对碱洗塔进行加大新水量置换是消减系统发泡的有效措施之一,建议每月加大冲洗量置换1次。

5.3 循环碱液泵泵壳和叶轮腐蚀

SVDS脱硫设施投用10个月后,首次发现循环碱液泵泵壳螺栓连接处出现腐蚀,装置立即切换备用泵,对泄漏的机泵进行拆卸检查,发现泵壳和叶轮均有较为严重的腐蚀,见图4。

从腐蚀形状看,壳体存在较多坑点,叶轮外边缘点蚀现象比较严重,叶轮中心和转轴固定帽处较为光滑,无明显的腐蚀现象。由此可以判断,造成循环碱液泵腐蚀的主要原因是泵在运行时存在轻微的气蚀现象,叶轮气蚀较为严重,但叶轮材质为不锈钢,耐腐蚀性较强,只在边缘出现点蚀现象。泵壳为碳钢材质,耐腐蚀性较差,首先出现腐蚀穿孔[6]。将泵壳拆卸后进行补焊备用,并计划将泵壳升级为不锈钢材质。

分析机泵出现气蚀的原因如下:①氧化设施向碱洗塔底部鼓入空气,部分空气随循环碱液进入循环泵内,在泵内低压区溢出破裂形成空爆效应,造成机泵叶轮和壳体腐蚀;②泵入口过滤网孔径为0.42 mm,精度过高,碱液黏度大,吸入受阻引起气蚀;③温度约60 ℃的热碱溶液对碳钢产生应力腐蚀,导致泵壳穿孔。经过评估,车间将入口过滤网孔径从0.42 mm改为2.54 mm,并停运可能引起气泡夹带的塔外氧化器非净化风管线,经改造后运行2年多,再未发现气蚀现象。

6 结语

文丘里烟气脱硫技术广泛应用于催化装置,通过适应性改造,使其在国内硫磺回收装置得到成功应用。运行情况表明,改造后的装置排放尾气中SO2质量浓度≤30 mg/m3,完全满足GB 31570-2015规定的排放要求。SVDS硫磺烟气脱硫技术抗冲击能力强,很好地解决了排烟温度低、腐蚀性强和低温下烟羽明显等问题,是一种操作简单、脱硫效率高的硫磺回收装置烟气脱硫技术[7]。

SVDS脱硫技术作为大气污染治理的有效措施,是现有硫磺回收装置环保达标排放及开停工等工况下减少大气污染的补充措施。但该技术存在将大气污染转移至水体的缺陷,硫磺回收装置仍需通过使用高效的催化剂级配方案,应用高选择性脱硫剂及更高精细化操作水平,努力提高硫磺回收装置的硫回收率,在确保达标排放的基础上,最大限度地减少污染物排放,做到清洁、低碳生产。