Cansolv中和废水对废水处理装置的影响分析及处理措施

2021-12-09瞿杨雷恒蒋吉强涂婷娟罗东代超

瞿杨 雷恒 蒋吉强 涂婷娟 罗东 代超

中国石油西南油气田公司天然气净化总厂

1 概述

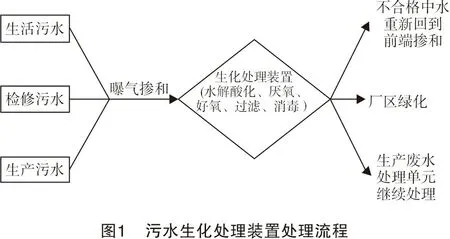

天然气净化污水处理装置主要包括污水生化处理装置、生产废水处理装置和蒸发结晶装置3部分。污水生化处理装置主要处理生产污水、生活污水和UASB厌氧预处理后的检修污水,通过进行生化、过滤、除臭和消毒等处理后,达标中水用于厂区绿化和冲洗场地,污水生化处理装置处理污水种类及流程见图1。

生产废水处理装置采用“絮凝软化+超滤+树脂交换+两级反渗透”的处理工艺。生产废水来源主要包括Cansolv装置中和废水、达标中水、循环水排污水和锅炉排污水,经过絮凝沉降、过滤、除硬和脱盐后,产生的淡水回用至循环水系统和锅炉除盐水系统,浓水则进入蒸发结晶装置进行制盐,生产废水处理装置处理污水种类及流程见图2。

蒸发结晶装置主要将浓水经加热蒸发浓缩形成盐浆,期间产生的二次蒸汽经过冷凝回用至循环水单元,盐浆达到一定含量后需排出系统,并经过降温、增稠、离心或干燥,形成固体盐类。

2 运行中存在的问题

Cansolv装置属于氧化吸收类工艺,采用高选择性的有机胺溶液脱除尾气中的SO2[1],可实现尾气SO2超低排放,具有明显的技术优势,但存在产生高盐废水问题,对污水处理装置造成较大的影响。

2.1 Cansolv装置废水的来源和水质

Cansolv装置废水主要包括两部分,一部分来自预洗涤系统的酸性废水,Cansolv装置高温尾气需通过文丘里管组合塔进行洗涤降温,随着高温尾气不断洗涤降温,高温尾气水蒸气不断冷凝,文丘里管组合塔的液位不断升高,需将部分酸性水排出中和罐,保证文丘里管组合塔的液位稳定。另一部分来自胺液净化装置(APU装置)的碱性废水,胺液净化采用阴离子交换,主要包含4个主要步骤:①盐吸附;②胺液冲洗;③碱液再生;④碱液冲洗[2]。外排的碱性水主要来自于第③、④步骤,包括稀释碱液(质量分数为4%)进入离子交换柱并向下流动,热稳定性盐(HSS)类溶解在再生碱液中,完成离子交换的碱液进入中和罐;当碱液再生完成后,需将除盐水从树脂交换器顶部进入并向下流动,以冲洗掉再生步骤结束时柱中的过量碱液和HSS,冲洗水进入中和罐。

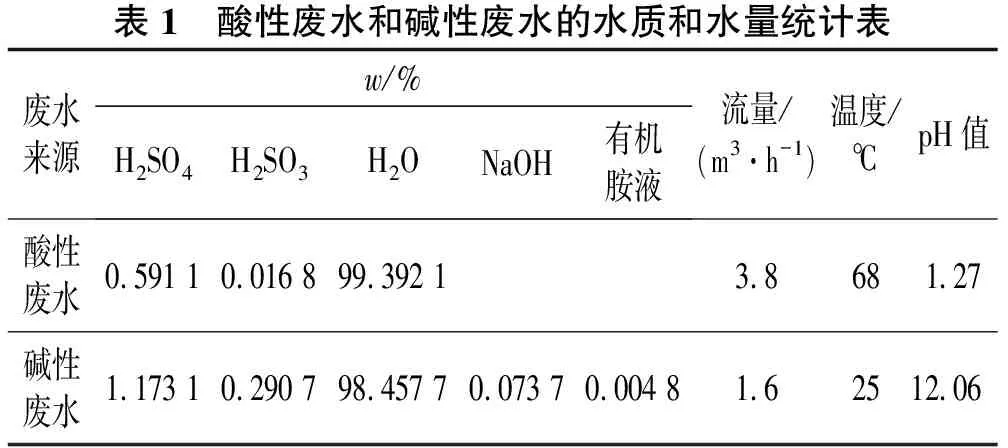

这两部分酸性废水和碱性废水一并进入中和罐,经过加NaOH碱液中和至pH值为7时[3],输送进入废水处理装置进行处理。酸性废水和碱性废水的水质和水量见表1。

表1 酸性废水和碱性废水的水质和水量统计表废水来源w/%H2SO4H2SO3H2ONaOH有机胺液流量/(m3·h-1)温度/℃pH值酸性废水0.591 10.016 899.392 13.8681.27碱性废水1.173 10.290 798.457 70.073 70.004 81.62512.06

2.2 存在问题及影响

2.2.1中和废水排水温度偏高

根据Cansolv装置工艺包,提出酸性废水温度为68 ℃,再掺和碱性废水、循环水排污水等,可以保证在进反渗透膜之前的温度降到38 ℃以下。但在实际运行过程中,Cansolv装置排水温度为68 ℃,造成进入膜提浓装置的混合水温高达47 ℃,水温超过膜设备最高操作温度,长期运行会造成膜寿命衰减,处理效率下降。生产废水膜元件透水性能的发挥与温度高低有直接的关系,且膜元件组件标定的透水速率一般是用纯水在25 ℃下测试的,故膜设备的生产厂家都会要求在25 ℃的水温下运行,最高操作温度为40~45 ℃。长期在水温过高的情况下运行,一是会造成膜材质软化,水通量过高,过滤或脱盐的效率下降;二是过高的水温加快了微生物的生长繁殖速率,在膜内形成黏泥而造成污染。

2.2.2中和废水排水量偏大

Cansolv装置废水产生来源包括文丘里组合塔酸性废水和胺液净化装置(APU装置)的碱性废水,每种废水来源产生量见表2。

表2 Cansolv装置废水产生量废水来源废水产生量文丘里组合塔酸性废水4.40 m3/h胺液净化装置碱性废水5.75 m3/次

Cansolv装置设计废水总产生量为127 m3/d,实际生产过程中废水产生量约为180 m3/d。其中,文丘里组合塔酸水产生量与烟气温度直接相关,烟气设计温度≤55 ℃,烟气温度越高,酸水产生量则越少,目前烟气温度控制在42~45 ℃。胺液净化装置设计运行频次为8次/天,目前每天启运频次约10~11次。生产废水产生量超设计处理量,处理不及时,将导致生产废水调节池长期处于满液位,不仅限制Cansolv尾气处理装置APU运行频次,导致胺液中热稳定性盐含量超标,还容易出现生产废水调节池污水外溢,造成环保事件。

2.2.3中和废水COD值和还原性硫含量偏高

中和废水是由文丘里组合塔排放酸性废水和胺液净化装置排放碱性废水在中和罐混合、加碱调节pH值为7后至废水处理装置,设计中和废水COD值≤70 mg/L。在实际运行过程中,COD值超过设计指标,对酸性废水和碱性废水取样分析,COD值分析数据见表3。

表3 各点废水COD值分析统计mg/L日期文丘里组合塔排放酸性废水COD值胺液净化装置排放碱性废水COD值中和废水COD值2020-08-04999215522020-08-05778895062020-08-06113818322

从表3可以看出,中和废水COD值在322~552 mg/L之间波动,大于设计值(COD值≤70 mg/L),这主要是由于APU装置的碱性废水COD值较高引起的。

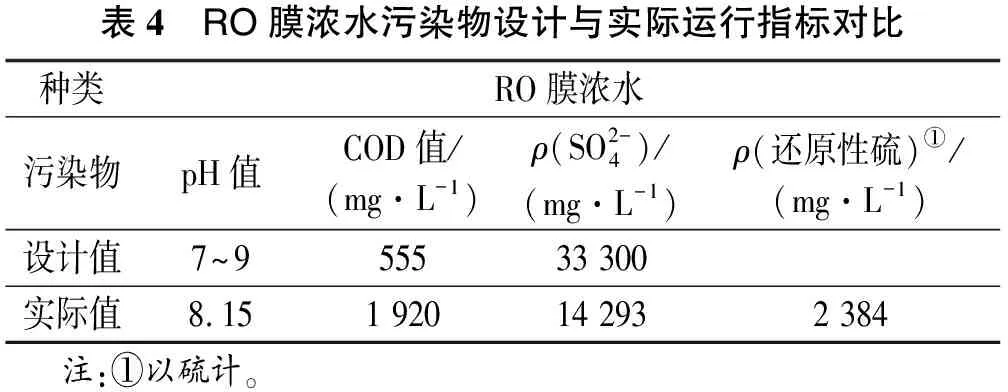

由于生产废水COD值较高,加之较高的水温,超滤膜和1、2级反渗透(RO)膜随着运行时间的增长,造成后续RO膜设备菌藻类繁殖速度快,RO膜设备污堵的情况频发,造成进水压力和跨膜压差升高,引起RO膜设备处理效率下降,严重时造成装置停车检修。由于絮凝软化-超滤-树脂交换-两级反渗透处理工艺对COD值不能有效处理,导致经过1、2级RO膜浓缩的浓水COD值较高,RO膜浓水污染物指标见表4。

表4 RO膜浓水污染物设计与实际运行指标对比种类RO膜浓水污染物pH值COD值/(mg·L-1)ρ(SO2-4)/(mg·L-1)ρ(还原性硫)①/(mg·L-1)设计值7~955533 300实际值8.151 92014 2932 384 注:①以硫计。

由表4可以看出,经RO膜提浓装置处理后的浓水COD值高达1 920 mg/L,超过设计值555 mg/L,COD在蒸发结晶装置不断富集,过高的COD 值与较低的盐分比例引起蒸发终点偏离设计,设备管线堵塞严重[3],且由于蒸发罐内COD值严重超标,罐内废水起泡,甚至翻液,影响冷凝回水和产盐品质,给蒸发结晶装置的运行造成影响。

3 原因分析及解决措施

3.1 中和废水排水温度偏高

3.1.1原因分析

Cansolv装置工艺包在设计工艺过程中,将酸性废水的排出位置设置在酸水冷却器的进口端,未经过换热直接排出至中和水罐,由于未经过循环水冷却,同时在中和罐内酸碱中和反应放热,导致中和废水的排水温度较高。

3.1.2解决措施

解决措施主要有两种:①在装置检修期间,将文丘里组合塔酸性废水排放口位置改至酸水冷却器的出口端,酸性废水经过循环水冷却后再排入中和罐,以降低酸性废水排出时的温度;②关闭中和废水泵及出口管线段的电伴热,确保排放中和废水温度在正常范围内。

3.2 中和废水排水量偏大

3.2.1原因分析

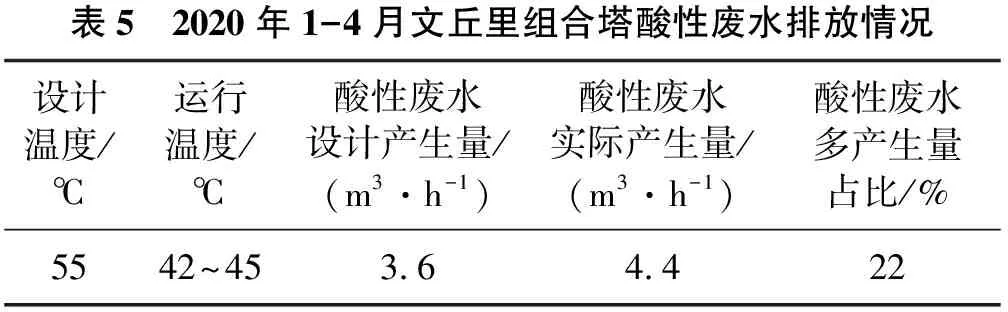

在运行过程中,出文丘里组合塔尾气温度运行值较设计值低,以减少尾气管线内产生的冷凝液,降低对尾气管线及加热器设备的腐蚀。由于尾气温度控制较低,导致文丘里组合塔内酸性废水产生量较多。2020年1-4月期间,尾气运行温度及酸性废水产生量见表5。

表5 2020年1-4月文丘里组合塔酸性废水排放情况设计温度/℃运行温度/℃酸性废水设计产生量/(m3·h-1)酸性废水实际产生量/(m3·h-1)酸性废水多产生量占比/%5542~453.64.422

从表5可以看出,尾气运行温度控制在42~45 ℃,低于尾气设计温度55 ℃,文丘里组合塔每小时酸性废水产生量比设计废水产生量多22%,增加了酸性废水产生量,对废水处理装置产生影响。

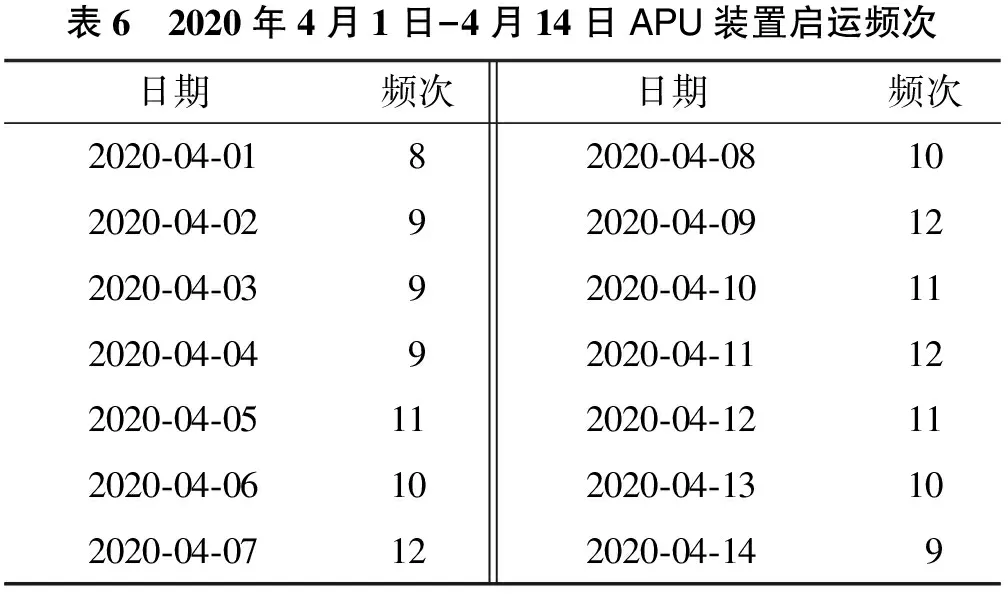

为了保持溶液系统HSS的含量,需启运胺液净化装置(APU装置)来降低HSS含量。启运频次越多,废水产生量就越大。统计了2020年4月1日-4月14日的APU装置启运频次,结果见表6。

表6 2020年4月1日-4月14日APU装置启运频次日期频次日期频次2020-04-0182020-04-0292020-04-0392020-04-0492020-04-05112020-04-06102020-04-07122020-04-08102020-04-09122020-04-10112020-04-11122020-04-12112020-04-13102020-04-149

APU装置设计启运频次为每天8次,但由于HSS含量较高,2020年4月1日-4月14日APU装置每天平均启运频次为10次,最高时达到了每天12次。APU装置运行1次,产生废水5.75 m3,每天多启运APU装置2次,则多产生废水约11.5 m3,对废水处理装置运行造成影响。

3.2.2解决措施

解决措施主要有两种:①文丘里管组合塔尾气出口温度提高至55 ℃,随着尾气温度的升高,文丘里组合塔酸性废水产生量下降,减少的饱和水蒸气随尾气至烟囱排入大气;②降低溶液系统中热稳定性盐含量,通过加强尾气焚烧炉的配风操作减少尾气中SO3的产生,提高湿式电除雾器除酸雾能力,减少溶液系统中热稳定性盐的产生,采取更换胺液净化装置离子交换树脂和优化胺液净化装置运行程序提高除盐能力等措施,降低APU装置启运频率,达到减少碱性废水产生量的目的[4]。

3.3 中和废水COD值和还原性硫含量偏高

3.3.1原因分析

Cansolv尾气处理装置在设计过程中,其水质主要为高含硫酸钠废水,几乎不含有机物,废水处理装置未考虑对COD和还原性硫的处理,造成超滤、RO膜、蒸发结晶装置设备管线堵塞,处理能力下降等问题[5]。

COD值偏高主要是由于APU装置再生时,在胺液冲洗阶段,离子交换柱中残存的部分胺液会在碱液再生和碱性冲洗阶段随冲洗水进入中和水罐[6],导致中和废水COD值超设计值,且设计上未考虑对高盐废水COD进行处理而直接进入废水处理装置。还原性硫含量偏高主要是由于装置在设计过程中排出废水组分中未提出硫代硫酸钠、硫离子等还原性硫物质,但废水处理装置在实际运行过程中,由于该物质的存在,混凝沉淀处理过程中生成不溶性物质,附着在RO膜表面,对废水处理装置造成影响。

3.3.2解决措施

对APU装置产生的碱性废水和RO浓水进行臭氧催化氧化处理,对文丘里塔酸性废水进行氧化处理,以达到对中和废水COD和还原性硫进行氧化处理,满足废水处理装置的进水要求,废水处理装置经过增加臭氧催化氧化装置和氧化处理装置后的简易框图见图3。

臭氧催化氧化处理主要是臭氧发生器产生的臭氧通过专用气液混合器与APU装置产生的碱性废水混合,再经过增压将气水混合液由氧化塔底部向上均匀流经催化填料,混合液从填料间隙中穿过,充分与填料接触,氧化反应快速进行,废水中的 COD 不断被降解[7],同时臭氧分解成氧气,汇集于氧化塔顶部并作为废气排放。氧化处理主要是通过对文丘里塔酸性废水投加10%(质量分数)的次氯酸钠做为氧化剂,将废水中还原性物质进行氧化处理。

4 结论

Cansolv装置通过调整酸性废水排水位置工艺优化措施降低中和废水温度,调整文丘里管组合塔出口尾气运行温度至55 ℃,减少酸性废水产生;加强尾气焚烧炉的配风操作,减少尾气中SO3的产生,提高湿式电除雾器除酸雾能力,减少溶液系统中热稳定性盐的产生;更换胺液净化装置离子交换树脂和优化胺液净化装置运行程序,提高除盐能力等措施降低胺液净化装置启运频率,减少碱性废水产生;增加臭氧催化氧化装置、投加强氧化剂氧化降解废水中COD和还原性硫含量等措施。

通过以上调整措施可有效地解决废水处理装置废水调节池长期处于满液位、RO反渗透膜寿命衰减、处理效率下降、蒸发结晶装置设备管线堵塞严重、影响冷凝回水和产盐品质等问题,确保了废水处理装置的安全平稳运行。