页岩气脱水装置TEG重沸器火管结垢问题分析及解决方案

2021-12-09方超李明

方超 李明

1.中国石油浙江油田公司西南采气厂 2.中国石油工程建设有限公司西南分公司

浙江油田紫金坝集气增压脱水站为页岩气处理站,由中国石油工程建设有限公司西南分公司设计,其处理能力为300×104m3/d,设置有两套150×104m3/d脱水装置(分别为1211单元和1212单元)。脱水单元采用三甘醇(TEG)脱水工艺,TEG吸收塔采用泡罩塔。脱水单元处理合格的产品天然气输送至长宁宁209站计量交接[1]。针对集气增压脱水站脱水单元重沸器火管结垢问题,采用从物料组分到现场工艺设备的模式进行分析论证,并提出问题解决措施,现场跟踪验证,以保障装置的安全平稳及连续生产。

1 TEG再生系统重沸器火管结垢现象

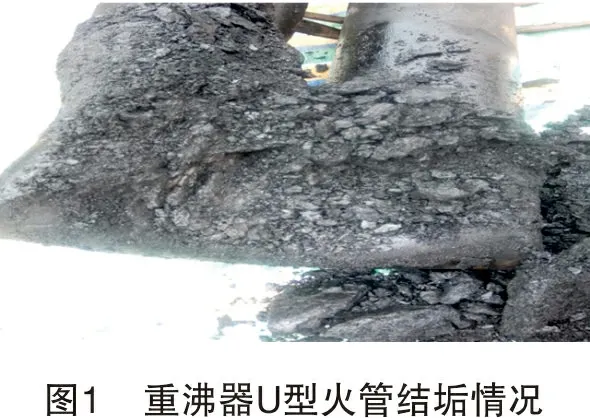

紫金坝集气增压脱水站于2017年12月完成调试,2018年正式进气投运。在生产装置运行两个月后,脱水单元的TEG溶液逐步由无色透明液体变为淡黄色,在运行3个月后逐步由淡黄色变为黄棕色。通过取样观察,发现贫富液样品瓶底部均有少量肉眼可见的机械杂质。此时,现场TEG脱水单元中TEG过滤器一级过滤和三级过滤运行压差均超过100 kPa,运行过程中经常出现TEG闪蒸罐液位超过PID控制液位的情况,为保障TEG正常的循环再生,TEG过滤器旁通阀开度为5%~10%,带压条件下产品气水露点为-25~-20 ℃。2018年8月,脱水单元TEG颜色变为深褐色,具有明显的刺激性气味,带压条件下产品气水露点为-10~-8 ℃,TEG过滤器旁通阀开度为30%~50%,进气口以焊接方式连接在吸收塔天然气出口管线上的处理站自用燃气管道内多次出现TEG溶液,导致重沸器、灼烧炉熄灭。2018年10月,因停产检修,打开编号为1212的TEG脱水单元重沸器时,发现其内部火管在U型部位有大量黑色结垢物(见图1),结垢物堆积厚度最高为40~45 cm,最终清理出的结垢物体积约400 L。2019年1月,在打开编号为1211的TEG脱水单元重沸器时,也发现内部火管在U型部位有大量黑色结垢物,其结垢厚度和数量均略大于1212 TEG脱水系统重沸器的结垢情况。

2 结垢物成因分析

2.1 固体结垢物分析

2.1.1结垢物现场外观分析

重沸器火管结垢物附着在火管U型弯区域,外观颜色为黑色,质感类似碳状物,呈块片状,部分片块间有微量白色晶体。整体结构较为紧固,外层结垢物松散,内层包裹紧密,需借助撬棍、铁锤等工具方可敲碎。现场将火管包裹的结垢物清理后,火管表面结垢物全部呈黑色,类似整体涂层,牢固地吸附在火管上,需机械打磨方可去除。取部分样品放入清水中浸泡10 h以上,结垢物外层将变得较为松软,无其他化学反应。取样少量白色晶体可快速溶于水中。

2.1.2结垢样品分析

将重沸器上取得的黑色垢状固体在600 ℃下焙烧,测得失重率为45.37%。在105 ℃下将5 g晶体烘干,测得含水率为11.47%。然后再对烘干后的样品用35 g酸溶液(V(盐酸)∶V(硝酸)=3∶1)洗涤去除杂质至颜色清亮。烘干后得到透明晶体,质量损失为12.16%。用酸溶解后进行离子滴定,测得Fe质量分数为0.15%,此外,对其进行Ca、Mg化学法含量测定,在样品中,Ca、Mg含量可忽略不计。结合XRD粉末衍射,测定黑色垢状固体成分含量如表1所列。由此可分析得出,重沸时水蒸气迅速挥发,导致地层水中的各类盐晶生长,形成肉眼可见的矿物结晶[2]。该矿物结晶具有显著的氧化性酸不溶性。含碳有机质的来源为局部温度过高导致的TEG碳化。

表1 结垢物内各类物质质量分数物质类型w/%NaCl8.0方解石(CaCO3)8.9锌铁尖晶石(ZnFe2O4)7.1赤铁矿(Fe2O3)2.7水11.5碳化有机质62.0

2.2 TEG溶剂分析

TEG脱水系统运行前加注入系统的TEG无色、透明、无味,质量分数为99.9%。在运行过程中,颜色由淡黄色变为深褐色,伴有不溶性杂质和刺激性气味,表明TEG系统自身受到污染,TEG发生了变质和分解[3]。

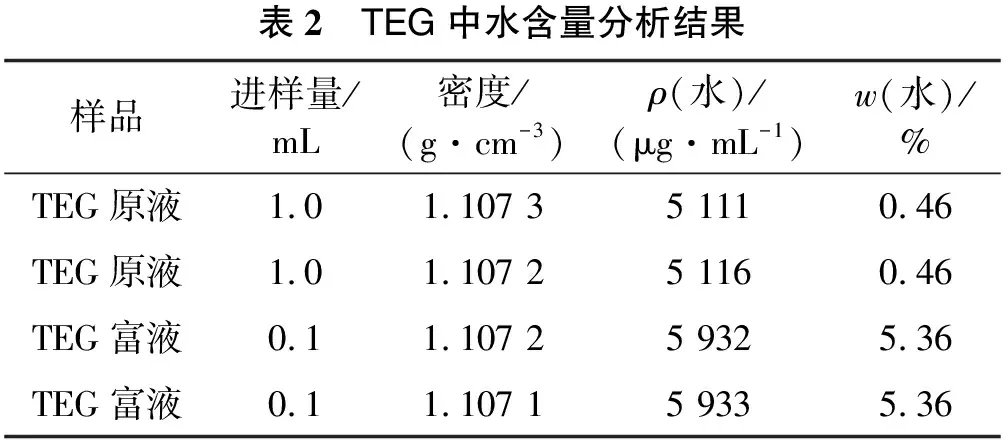

2.2.1TEG中水含量分析结果

取深褐色TEG样品和TEG原液(未与外界接触的桶装新品)样品若干,用DDWT-3000微量水测定仪分析TEG中水含量,两次分析结果见表2。

表2 TEG中水含量分析结果样品进样量/mL密度/(g·cm-3)ρ(水)/(μg·mL-1)w(水)/%TEG原液1.01.107 35 1110.46TEG原液1.01.107 25 1160.46TEG富液0.11.107 25 9325.36TEG富液0.11.107 15 9335.36

结果表明,富液中水质量分数高达5.36%。据文献报道,当TEG中水质量分数高于2%时,TEG脱水能力将会大大下降[4]。

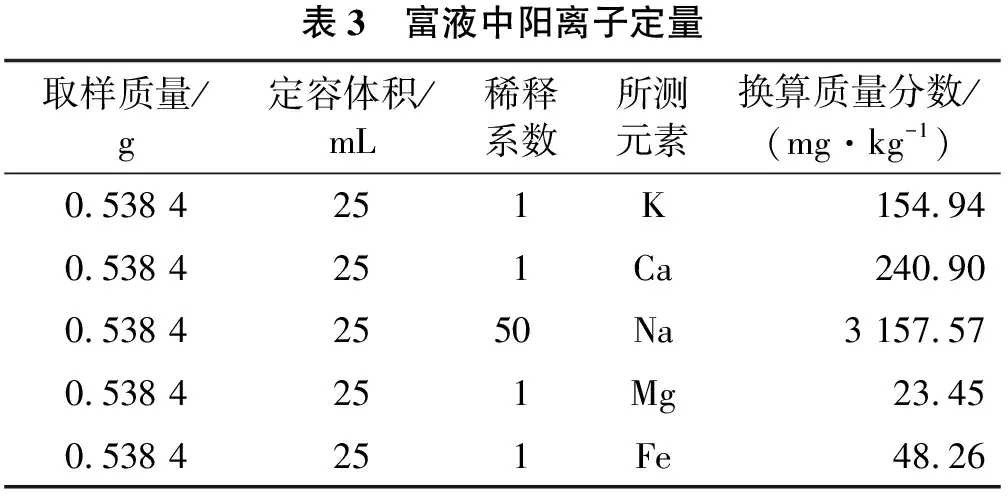

2.2.2阳离子测定

表3 富液中阳离子定量取样质量/g定容体积/mL稀释系数所测元素换算质量分数/(mg·kg-1)0.538 4251K154.940.538 4251Ca240.900.538 42550Na3 157.570.538 4251Mg23.450.538 4251Fe48.26

2.3 页岩气生产方式分析

页岩气井采用大型体积压裂工艺[5-6],压裂期间注入大量液体,需要在返排测试和生产阶段排出至地面。但页岩气井具有压力递减快的特点[7-8],大部分井在地层能量不足以排出压裂液的情况下,必须借助起泡剂降低井筒积液密度的方式将液体排出[9]。根据现场统计结果可知,进入紫金坝集气增压脱水站的丛式井组中有4个丛式井组在实施泡沫排出工艺,对照丛式井组地面生产装置设计可知,上述4个丛式井组无正式的消泡流程,现场采用以柱塞泵为动力的临时消泡流程。

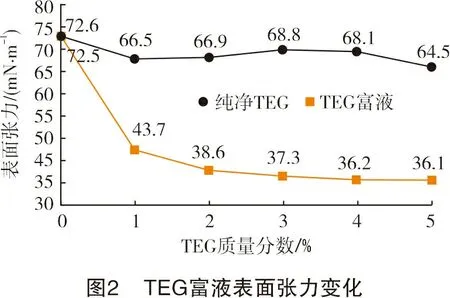

因此,对脱水系统内的TEG进行了表面活性剂质量分数的测定。由于三甘醇的表面张力极低,故采用少量三甘醇与纯净水配成溶液的方式验证富液三甘醇中是否含有表面活性剂。取TEG脱水系统内的富液和纯净TEG滴定至纯净水中,配置成不同质量分数的溶液,测定表面张力-标准曲线图(见图2)。现用消泡剂主要为有机硅类聚氧乙烯醚,而起泡剂主要为AES。二者相比,只有起泡剂会导致表面张力大幅下降。由图2可知,随着纯净TEG质量分数的增加,其液体表面张力变化较小。但随着TEG富液质量分数的增加,表面张力大幅度下降,表明TEG富液中含有的表面活性剂降低了液体的表面张力,由此可以判定表面活性剂是起泡剂。通过每日起泡剂加注量的估算,气田水中起泡剂质量浓度为450 mg/L。

在5%(w)的纯净TEG水溶液中加入不同含量的起泡剂,利用标准曲线法对比,研究其对TEG溶液表面张力的影响(见图3)。由图3可知,在5%(w)的TEG水溶液中,起泡剂质量分数增加会导致溶液表面张力下降。当起泡剂质量分数高于1.0%时,TEG溶液表面张力趋于平稳。与图2中的表面张力数据进行对比,当5%(w)的TEG水溶液中起泡剂质量分数为0.6%~0.8%时,其溶液表面张力与图2中质量分数为4%~5%的TEG富液表面张力一致,表明取样的TEG富液中含有的阴离子表面活性剂质量分数为0.6%~0.8%,这是泡沫进入脱水塔长期富集的结果。

2.4 TEG脱水系统工艺分析

TEG脱水系统主要由天然气脱水系统和TEG循环再生系统两部分组成,在运行过程中,TEG主要接触原料天然气,故TEG中的杂质主要来源于原料天然气[10]。在TEG脱水系统中,主要采用TEG过滤器过滤TEG富液中杂质,分为三级过滤器,其中,一级过滤器过滤精度为25 μm,二级为活性炭过滤器,三级过滤器过滤精度为5 μm,设计流量为1.5 m3/h,操作压力为0.5 MPa。但现场TEG富液实际循环量为2.0 m3/h,超过设计流量且无法调节。经过半年的运行可知,在不打开TEG过滤器旁通的情况下,新更换的过滤器滤芯有效使用期为3~6天,即新滤芯使用3~6天后过滤器会出现堵塞。每次在用滤芯取出后,可明显观察到滤芯表面附着了大量黑色油泥和其他固体杂质。由此可知,原料天然气中杂质进入TEG脱水系统为持续性过程。在停产检修过程中,板式换热器富液管腔室、TEG缓冲罐内均存在大量固体杂质,可验证TEG过滤器失效。

2.5 结垢原因分析

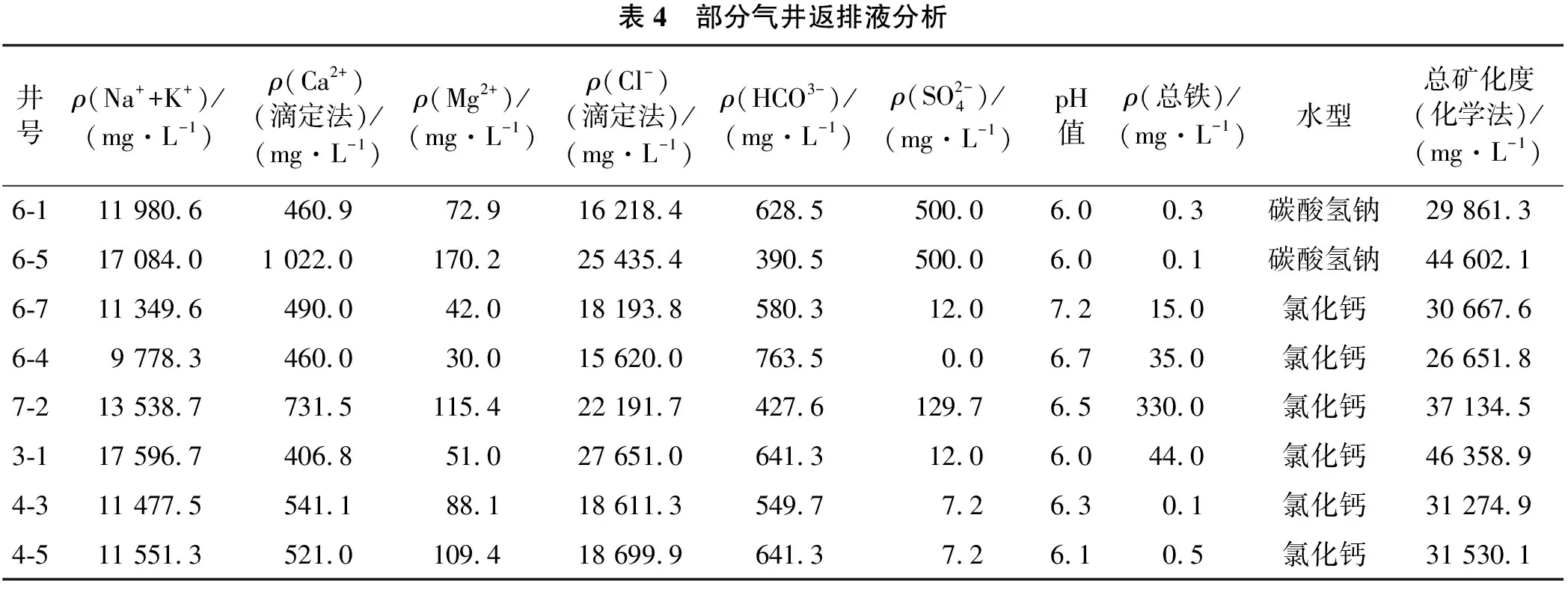

结合页岩气生产方式分析、TEG溶剂分析、固体结垢物分析结果可以得出,气井加入起泡剂后产出返排液轻质化,在消泡工艺存在缺陷的情况下,地面重力式分离器和过滤分离器均无法有效地分离泡沫化的返排液,大量返排液通过吸收塔进入TEG脱水系统,返排液中含有较高的盐分(见表4)[11],在重沸器内高温环境下,无机盐结晶体析出,无机盐结晶体由TEG携带至整个TEG循环流程[12],因TEG过滤缺失,将再次流入重沸器内。因重沸器汽提柱为垂直设立,流体通过汽提柱溢流入口时,液体流向由水平方向改变为垂直方向流入TEG缓冲罐,该区域TEG流速减慢,TEG携带的无机盐结晶杂质在重沸器火管U型弯头处下落沉积,在火管表面的高温环境下结垢[13],并造成该区域TEG持续高温碳化。

表4 部分气井返排液分析井号ρ(Na++K+)/(mg·L-1)ρ(Ca2+)(滴定法)/(mg·L-1)ρ(Mg2+)/(mg·L-1)ρ(Cl-)(滴定法)/(mg·L-1)ρ(HCO3-)/(mg·L-1)ρ(SO2-4)/(mg·L-1)pH值ρ(总铁)/(mg·L-1)水型总矿化度(化学法)/(mg·L-1)6-111 980.6460.972.916 218.4628.5500.06.00.3碳酸氢钠29 861.3 6-5 17 084.01 022.0170.225 435.4390.5500.06.00.1碳酸氢钠44 602.1 6-711 349.6490.042.018 193.8580.312.07.215.0氯化钙30 667.6 6-49 778.3460.030.015 620.0763.50.06.735.0氯化钙26 651.8 7-213 538.7731.5115.422 191.7 427.6129.76.5330.0氯化钙37 134.5 3-117 596.7406.851.027 651.0641.312.06.044.0氯化钙46 358.9 4-311 477.5541.188.118 611.3549.77.26.30.1氯化钙31 274.9 4-511 551.3521.0 109.418 699.9 641.37.2 6.10.5氯化钙31 530.1

3 结垢问题解决

通过以上分析可知,重沸器结垢的主要原因是气井泡排和气井正常生产产出的返排液进入TEG循环系统,因TEG过滤器存在缺陷,无机盐结晶杂质流入高温重沸器,从而导致火管结垢。因此,对于结垢问题主要从优化消泡工艺和弥补TEG过滤器缺陷两个方面进行。

紫金坝集气增压脱水站和所属页岩气丛式井组在设计阶段均无正式的消泡工艺设计。依据天然气工艺管道检测仪表安装方式,设计制造了一种带压药剂注入装置,并在药剂注入口安装规格适合的雾化喷头,对注入的消泡剂做雾化处理,强化消泡效果。地面建立与消泡配套的药剂注入系统,实现持续消泡;原设计的DN 450 mm×1 731 mm TEG三合一过滤器无法满足过滤需求,更换为DN 1 000 mm×1 900 mm的TEG三合一过滤器。上述问题的解决措施于2019年6月完成现场施工安装实施。2020年8月,场站停产检修期间打开重沸器,U型火管表面无结垢现象(见图4),重沸器的火管结垢问题得到解决。

4 结论与建议

(1) 在页岩气气井生产过程中,高矿化度的返排液对TEG脱水系统的运行具有较大的影响,运行过程中应合理控制气液分离器液位,防止大量游离态液体进入TEG吸收塔。

(2) 当前,页岩气的商业化开发已具有较大规模,页岩气气井开采进入中后期需增压、泡排、气举等稳产措施,应在设计阶段考虑地面生产流程在气井后期稳产措施的配套工艺装置。

(3) 应根据生产实际,定期打开TEG脱水装置内设备进行检查,制定符合实际的装置清洗规程。

(4) 应根据TEG脱水装置各点位温度、压力、流量及差压建立一套完善的动态分析系统,将不同类型的故障发生与点位参数变化结合,形成一套长效的故障预警机制。