含油污泥催化热解及残渣资源化利用实验研究

2021-12-07尚贞晓赵庚马艳飞

尚贞晓 赵庚 马艳飞

1.山东理工大学资源与环境工程学院 2.淄博市建设项目环境评审服务中心

在石油天然气的勘探开发、生产、集输、炼制以及储存等环节均会产生大量的含油污泥废弃物,由于其含有较多的石油类有机物质、重金属及其他有毒有害化学成分,如果不能对其进行恰当的处置和高效利用,不仅会造成一定的资源浪费,还会造成环境污染[1-6]。因此,针对含油污泥无害化和资源化的处理技术研究已经受到越来越多的关注。

目前,常用的含油污泥无害化和资源化处理方法主要包括离心分离法、化学萃取法、焚烧法、固化填埋法、生物处理法及热解法等[7-11]。含油污泥通常以一种稳定的油包水乳状液形式存在,同时还含有较多的固相杂质、沥青质及胶质等大分子有机物质,所以离心分离处理措施对油相组分的回收率较低;化学萃取方法需要加入大量化学处理药剂,不仅增大了处理成本,还可能会对环境带来二次污染;焚烧法处理含油污泥时可能会产生大量有毒有害气体而污染大气环境,还会浪费掉其中大量油类资源;固化填埋处理不仅会占用土地资源,还会增加土壤污染的风险,对农作物和植被造成不良影响;生物处理法虽然不会对环境产生污染,但其处理周期通常较长,处理成本较高。热解法处理措施不仅能够回收其中大量油相和气相组分,而且热解过程不会产生二噁英等有害物质,热解后的残渣还具有良好的固化重金属作用,不会对环境造成不良影响,可以实现含油污泥无害化和资源化处理的目标[12-16]。

另外,根据前人的研究结果,含油污泥热解残渣经过活化处理后可以作为吸附材料使用,应用于含油污水处理、染料废水处理及烟气脱硫处理中[17-20],达到了热解残渣资源化利用的目的。因此,本研究以某炼油厂炼化油泥为研究对象,在分析含油污泥基本理化特性的基础上,开展了含油污泥催化热解实验,优选出最佳的催化热解工艺参数,并将热解残渣进行活化处理,评价了其对含油废水中有机污染物的吸附性能,可为含油污泥无害化和资源化处理技术的发展提供一定的借鉴和参考。

1 实验部分

1.1 实验原料

含油污泥样品,采自某炼油厂的炼化油泥;活性白土催化剂,济南千奇化工有限公司;工业级氢氧化钠、氢氧化钾,山东飞硕化工科技有限公司;实验用废水,采自某炼油厂的含油污水;商用活性炭,河南百源环保科技有限公司。

1.2 实验仪器

HY-ZG型真空管式热解炉,湖南华冶微波科技有限公司;JW-BK200A型高性能比表面积及孔径分析仪,北京精微高博科学技术有限公司;共沸蒸馏实验装置(主要由烧瓶、分离器、冷凝器、玻璃试管及加热套等组成),实验室自组装;RY-CF19型原油四组分分析仪,山东润扬仪器有限公司;ICP-5000型电感耦合等离子体发射光谱仪,北京吉天仪器有限公司;THZ-D型台式恒温振荡器,常州市华怡仪器制造有限公司。

1.3 实验方法

1.3.1含油污泥理化特性分析

采用共沸蒸馏实验装置对含油污泥中的水相、油相和固相进行分离,并测定其具体含量。收集分离出的油相,使用RY-CF19型原油四组分分析仪测定油相中饱和烃、芳香烃、胶质和沥青质的含量。

1.3.2含油污泥催化热解实验

将含油污泥与催化剂按一定的比例混合均匀后加入到HY-ZG型真空管式热解炉中,以80 mL/min的速率通入氮气,然后在不同的实验条件下开展含油污泥催化热解实验,以油相回收率为评价指标,评价了催化剂加量、热解温度、热解时间及升温速率对油相回收率的影响,确定含油污泥催化热解的最佳工艺参数。

1.3.3热解残渣活化处理及性能评价

1.3.3.1 热解残渣活化处理

收集第1.3.2节中含油污泥在最佳工艺条件下催化热解后的残渣,将其研磨成小颗粒,然后按一定的比例加入NaOH和KOH作为活化剂,混合均匀后放置于HY-ZG型真空管式热解炉中,在400 ℃下反应1 h,然后升高温度至750 ℃,再次反应2 h,收集活化处理后的热解残渣,使用蒸馏水反复清洗至中性,然后烘干。活化处理过程均通入氮气。

1.3.3.2 比表面积及孔径分析

使用JW-BK200A型高性能比表面积及孔径分析仪测定活化后热解残渣的比表面积和孔径结构。

1.3.3.3 重金属浸出毒性实验

参照标准GB 5085.3-2007《危险废物鉴别标准 浸出毒性鉴别》、HJ/T 299-2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》和HJ/T 300-2007《固体废物 浸出毒性浸出方法 醋酸缓冲溶液法》,使用ICP-5000型电感耦合等离子体发射光谱仪测定活化后热解残渣浸出的重金属含量。

1.3.3.4 对废水中有机污染物的吸附性能

量取100 mL废水样品于锥形瓶中,按质量比加入一定量活化后的热解残渣作为吸附剂,然后将锥形瓶放置于恒温振荡器上,在常温下振荡吸附4 h后过滤收集滤液,测定热解残渣吸附后废水中的石油类物质含量和COD值,计算石油类物质含量和COD值的降低率,评价热解残渣的吸附性能,并与商用活性炭的吸附性能进行对比。废水中石油类物质含量的测定参照标准HJ 637-2018《水质 石油类和动植物油类的测定 红外分光光度法》,COD值的测定参照标准HJ/T 399-2007《水质 化学需氧量的测定 快速消解分光光度法》。

2 结果与讨论

2.1 含油污泥理化特性分析结果

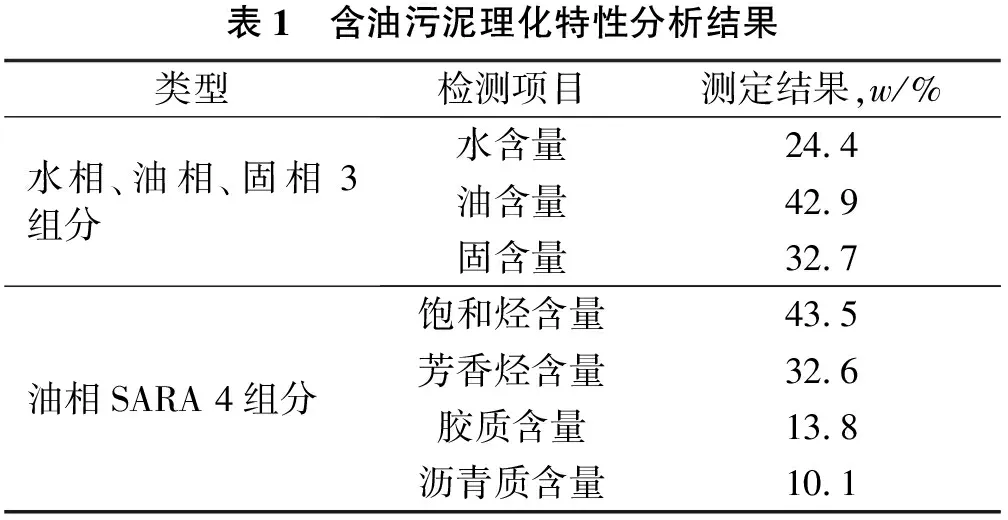

按照第1.3.1节中的实验方法,测定了含油污泥样品中水相、油相和固相的含量,并测定了油相的4组分含量,实验结果见表1。

表1 含油污泥理化特性分析结果类型检测项目测定结果,w/%水相、油相、固相3组分水含量24.4油含量42.9固含量32.7油相SARA 4组分饱和烃含量43.5芳香烃含量32.6胶质含量13.8沥青质含量10.1

由表1可知,含油污泥样品中的油含量较高,质量分数达到了40%以上,并且油相组分中以饱和烃和芳香烃为主,具备良好的回收利用价值。此外,含油污泥油相中的沥青质的质量分数在10%以上,而根据前期实验结果,含油污泥中的碳元素质量分数在60%以上,说明该含油污泥具有较高的碳含量和沥青质含量,其热解后的残渣能够作为制备活性炭类吸附剂的原料。

2.2 含油污泥催化热解工艺参数确定

2.2.1催化剂加量对油相回收率的影响

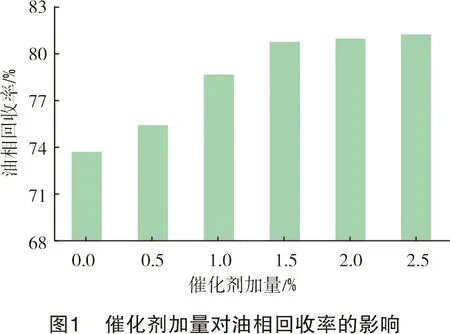

选择热解温度为400 ℃、热解时间为2 h、升温速率为10 ℃/min,考查了催化剂活性白土加量对油相回收率的影响,实验结果见图1。

由图1可知,随着含油污泥中催化剂加量的逐渐增大,热解后油相回收率逐渐升高,当催化剂加量为1.5%(质量分数,下同)时,油相回收率可以达到80%以上,再继续增大催化剂的加量,油相回收率提升幅度不大。因此,推荐催化剂的最佳加量为1.5%。

2.2.2热解温度对油相回收率的影响

选择催化剂活性白土加量为1.5%、热解时间为2 h、升温速率为10 ℃/min,考查了热解温度对油相回收率的影响,实验结果见图2。

由图2可知,随着热解温度的不断升高,含油污泥热解后的油相回收率呈现出“先升高后降低”的趋势。当热解温度为440 ℃时,油相的回收率达到最大值,再继续升高热解温度,油相回收率逐渐降低。当热解温度处于400~440 ℃区间时,含油污泥中的重质组分随温度的升高裂解程度逐渐增大,促使油相回收率逐渐升高;而当温度高于440 ℃时,含油污泥热解后的部分轻质油组分会逐渐气化,使得热解气相产量增大,油相回收率逐渐降低。因此,从热解回收油的角度考虑,选择最佳热解温度为440 ℃。

2.2.3热解时间对油相回收率的影响

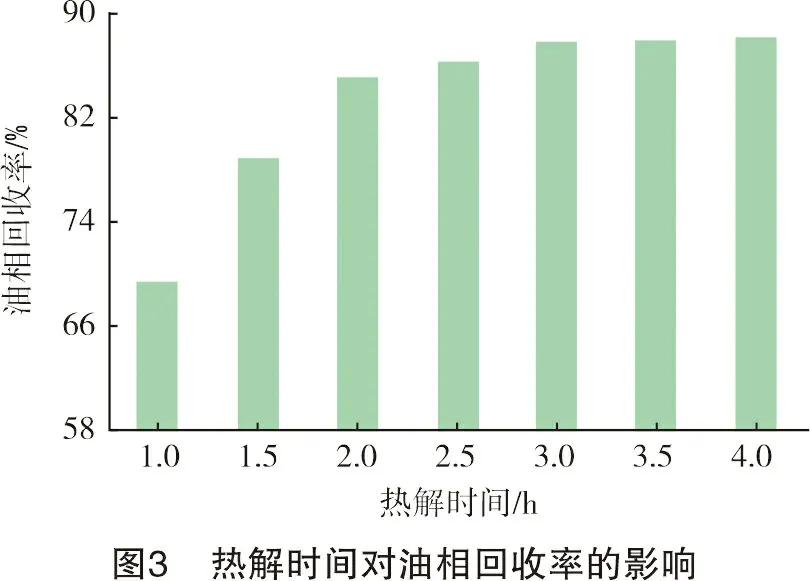

选择催化剂活性白土加量为1.5%、热解温度为440 ℃、升温速率为10 ℃/min,考查了热解时间对油相回收率的影响,实验结果见图3。

由图3可知,随着热解时间的不断延长,含油污泥热解后的油相回收率逐渐升高,当热解时间为3 h时,热解回收率可以达到87.8%;再继续延长热解时间,油相回收率的提升幅度不大。这是由于当热解时间达到3 h后,含油污泥中的有机组分基本已经被充分地裂解回收,热解时间过长会导致能量消耗增大,进而增大含油污泥的处理成本。因此,综合考虑油相回收率和热解成本,推荐最佳热解时间为3 h。

2.2.4升温速率对油相回收率的影响

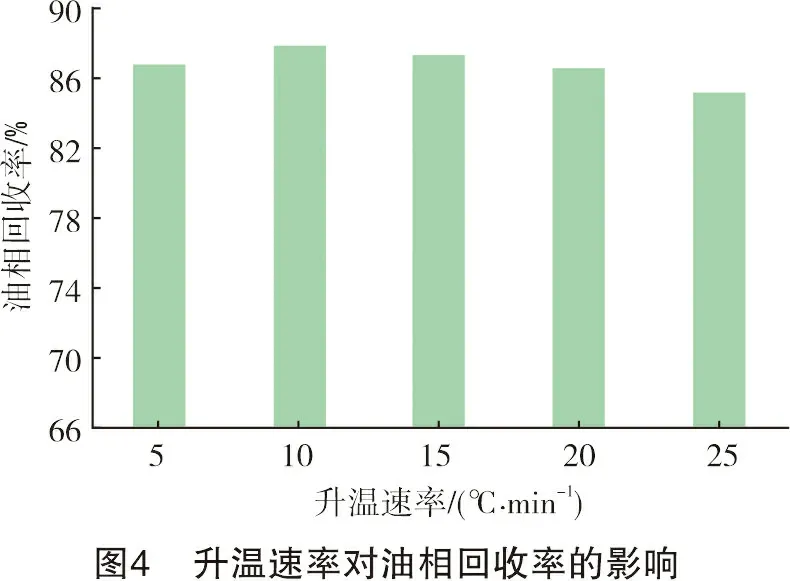

选择催化剂活性白土加量为1.5%、热解温度为440 ℃、热解时间为3 h,考查了升温速率对油相回收率的影响,实验结果见图4。

由图4可知,升温速率对含油污泥热解后油相回收率的影响相对较小,当升温速率大于10 ℃/min时,油相回收率会有所降低。这是由于升温速率越大,达到热解温度所需的时间就越短,含油污泥在高温下的热解时间相对较长,此时含油污泥中的部分轻质油组分在高温下裂解挥发为气相组分的含量就越高,从而导致油相回收率稍有下降。因此,推荐最佳升温速率为10 ℃/min。

综合以上实验结果分析认为,从提高油相回收率和降低热解成本的角度综合考虑,含油污泥的最佳催化热解工艺参数为:催化剂活性白土加量为1.5%、热解温度为440 ℃、热解时间为3 h、升温速率为10 ℃/min。此时的油相回收率为87.8%。

2.3 热解残渣性能评价

按照第1.3.3节中的实验方法,对含油污泥催化热解后的残渣进行活化处理,然后进一步考查其比表面积及孔径、重金属浸出毒性,以及对废水中有机污染物的吸附性能。

2.3.1比表面积及孔径结构

表2所列为经过活化处理后的含油污泥热解残渣和商用活性炭吸附剂的比表面积及孔径结构测定实验结果。从表2可以看出,含油污泥在最佳工艺条件下催化热解后的残渣经过活化处理后,其比表面积达到1 365.81 m2/g,孔体积达到1.457 cm3/g,均明显高于商用活性炭,平均孔径与商用活性炭相差不大。说明含油污泥热解残渣具有较高的比表面积和孔体积,可以作为吸附剂使用。

表2 比表面积及孔径结构测定实验结果吸附剂类型比表面积/(m2·g-1)孔体积/(cm3·g-1)平均孔径/nm热解残渣1 365.811.4572.198商用活性炭954.390.6142.146

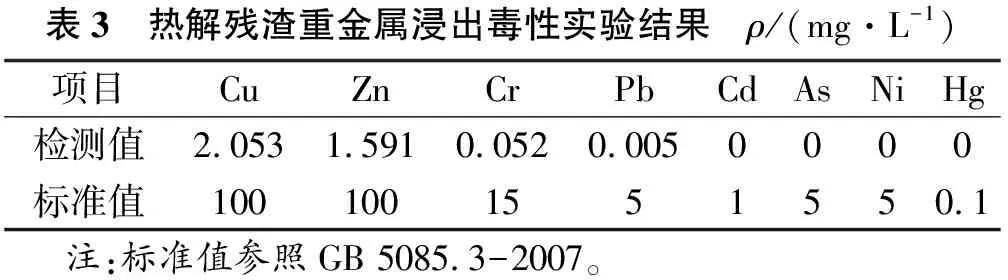

2.3.2重金属浸出毒性

表3为经过活化处理后的含油污泥热解残渣重金属浸出毒性实验结果。从表3可以看出,热解残渣浸出液中8种重金属的含量均远低于标准值,其中Cd、As、Ni、Hg的含量为0。这说明含油污泥在催化热解以及热解残渣活化处理时对其中的重金属起到了一定的固定作用,使其难以释放出来。因此,含油污泥催化热解残渣经过活化处理后可以作为吸附剂使用。

表3 热解残渣重金属浸出毒性实验结果 ρ/(mg·L-1)项目CuZnCrPbCdAsNiHg检测值2.0531.5910.0520.0050000标准值1001001551550.1 注:标准值参照GB 5085.3-2007。

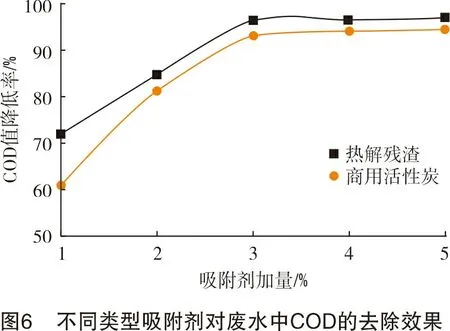

2.3.3对废水中有机污染物的吸附性能

按照第1.3.3节中的实验方法,测定了实验用废水中的石油类物质含量和COD值,废水中初始油质量浓度为48.64 mg/L,初始COD值为916.53 mg/L。

图5和图6分别为热解残渣和商用活性炭对废水中石油类物质和COD的去除效果。从图5和图6可以看出,热解残渣对废水中石油类物质和COD的去除效率明显高于商用活性炭,并且随着吸附剂加量的不断增大,废水中石油类物质含量和COD值的降低率逐渐升高,当吸附剂加量为3%时,热解残渣对废水中石油类物质的去除效率可以达到90%以上,对COD的去除效率可以达到95%以上,再继续增大吸附剂的加量,吸附效率基本不再变化。

经过3%热解残渣吸附处理后的废水中石油类物质质量浓度为4.13 mg/L,COD值为32.08 mg/L,均小于GB 8978-1996《污水综合排放标准》中的一级排放标准要求(石油类物质质量浓度小于10 mg/L,COD值小于100 mg/L)。由此可以看出,含油污泥催化热解后的残渣经过活化处理后对含油废水能够起到良好的吸附作用,可以有效地降低废水中有机污染物的含量,达到了含油污泥热解残渣资源化利用的目的。

3 结论

(1) 含油污泥催化热解的最佳工艺条件为:催化剂加量为1.5%、热解温度为440 ℃、热解时间为3 h,升温速率为10 ℃/min。在此实验条件下,油相的回收率可以达到87.8%,达到了高效回收油资源的目的。

(2) 含油污泥催化热解后的残渣使用KOH和NaOH活化处理后,形成了具有较高比表面积和较大孔体积的吸附剂,并且其重金属浸出量远低于标准要求值,具备作为吸附剂使用的条件。

(3) 热解残渣对废水中石油类物质和COD的去除效率明显高于商用活性炭,经过热解残渣吸附处理后废水中石油类物质含量和COD值均满足GB 8978-1996中一级排放标准的要求,实现了含油污泥热解残渣资源化利用的目标。