凝析气田高效回收乙烷技术研究与应用

2021-12-07王传平吕小明李英杰刘俊麟朱琳饶何隆

王传平 吕小明 李英杰 刘俊麟 朱琳 饶何隆

1.中国石油新疆油田公司采气一厂 2.油气藏地质及开发工程国家重点实验室·西南石油大学

新疆某凝析气田属于火山岩气田,目前采用高压集输工艺。由于火山岩气藏非均质性强,现已出现单井含水率上升、气量变小、井口压力递减过快的现象,部分井因气相压力较低而不能进入处理站,现已关闭[1-4]。这极大地降低了集输处理系统的适应性,影响了集气处理系统的正常生产及气田的综合开发效益[5]。气田已有19口低压气井处于间开或关停状态,占所有井数的23.2%,气田的平稳运行受到了严重影响。

1 气田产量预测研究

图1是气田2019-2035年期间气田产量预测图。预测期内高压(7.1 MPa)气量最大为250×104m3/d,2032年,高压气量衰减为0,高压气量下降很快。若按高压气量最大峰值考虑地面设施的建设,将会增大地面投资,且易造成气量衰减后装置适应性降低。故高压最大气量按160×104m3/d考虑,2019-2024年进行限产生产,产量限制在160×104m3/d。

预测期内中压(2.5 MPa)气量最大为86.2×104m3/d,最小为13.3×104m3/d;低压(0.6 MPa)气量最大为40.2×104m3/d,最小为12.1×104m3/d。中压气量波动较大,低压气量也有波动。若按300×104m3/d峰值考虑地面设施的建设,将会增大地面投资,且易造成气量衰减后装置适应性降低。采用调峰的生产方式,在产气量处于峰值时,适当限产,使气量平稳生产。调峰后,中、低压气量可以相对较平稳地生产,可避免集输管线和压缩机的过度配置。低压气压缩机、中压气压缩机数量各减少1台,不仅降低了工程投资,且有利于装置平稳生产。

图2是气田中、低压气量调峰图。低压气量相对较平稳,一般在20×104~30×104m3/d,只有2030-2032年高于30×104m3/d,故低压气最大量按30×104m3/d考虑,2030-2032年,产量限制在30×104m3/d,2032年后适当增大产量。2027年中压气量最大为86.2×104m3/d,最小为13.3×104m3/d;同理,中压气量平均按60×104m3/d考虑。

处理站规模的确定:工艺装置设计处理规模为250×104m3/d(装置7年的负荷率在70%以上),操作弹性为50%~120%,工艺装置的处理规模由300×104m3/d降低至250×104m3/d,节省工程投资约1 100万元,并提高装置的负荷率。分子筛脱水装置由于采用循环再生气,处理规模为280×104m3/d。由图2的调峰曲线得出,低压气压缩机增压能力为30×104m3/d,中压气压缩机增压能力为90×104m3/d。外输气压缩机由于深冷装置采用约10%干气循环回流,增压规模为280×104m3/d。

2 天然气物性

天然气中C2及C3+组分含量长期趋于稳定,C2摩尔分数为4.5%~5%,C3+摩尔分数为2.5%~3.3%。气相组成中不含有CO2和H2S,各组分含量见表1。

表1 天然气各组分含量y/%组分平均值(不含水)平均值(含水)CO20.0000.000N22.8902.887H2O0.0000.072CH489.52089.456C2H64.7704.766C3H81.5301.529i-C40.4500.450n-C40.4300.430C50.2500.250C60.1100.110C70.0400.040C80.0100.010

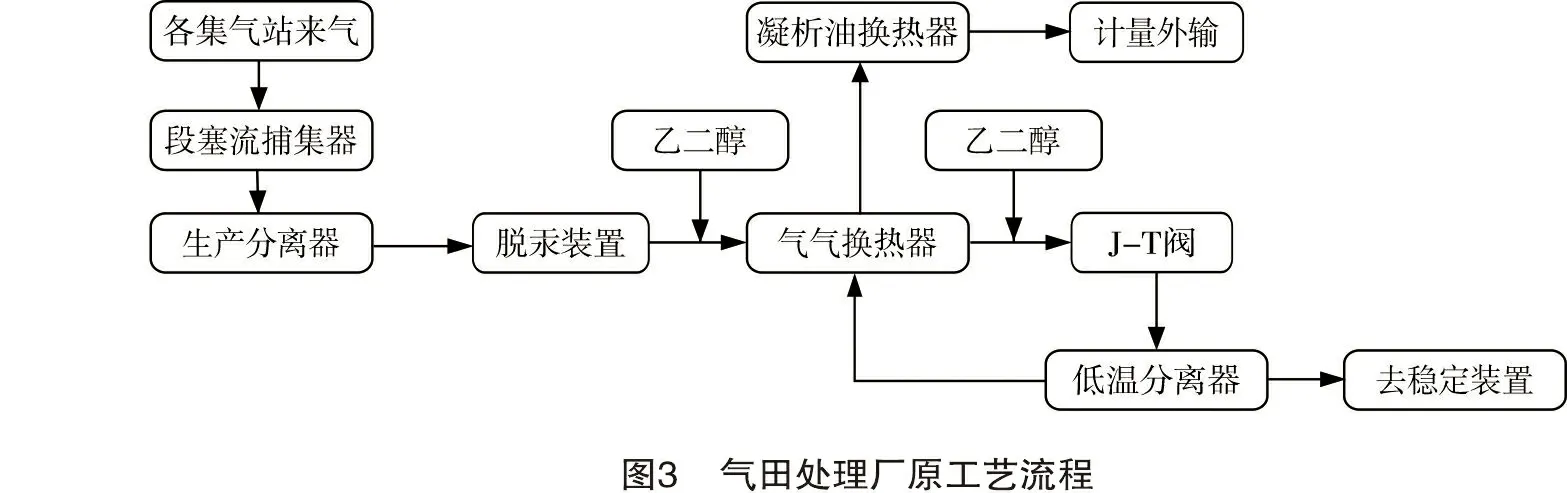

3 天然气处理现状

天然气处理厂原工艺流程见图3所示。各集气站来气(压力7.8 MPa、温度25 ℃)经段塞流捕集器后先进入生产分离器初分离,再进入脱汞装置将汞杂质脱除,为防止水合物生成,在进入气气换热器之前注入乙二醇(25 kg/h),气气换热器出口温度在-2 ℃左右,再通过J-T阀节流降压至3.8 MPa,温度降低至-25 ℃,然后气、液混合相进入低温分离器进行分离,分离出的气相经过气气换热器和凝析油换热器复热后,在压力3.6 MPa下计量外输。由图3可以看出,气田原处理厂工艺未对乙烷组分进行回收,大大降低了气田的经济效益。

原处理厂站内已建150×104m3/d处理装置2套,气处理规模300×104m3/d。凝析油稳定装置1套,处理规模500 t/d。进处理站压力约7.8 MPa,出站压力3.5~3.6 MPa。

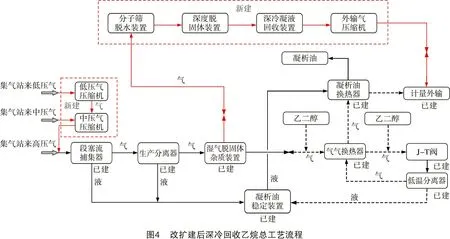

4 改扩建后深冷回收乙烷总工艺流程

图4为改扩建后深冷回收乙烷的总工艺流程。由图4可以看出,新增了低压气压缩机、中压气压缩机,同时新增分子筛深度脱水装置、深度脱固体杂质装置、深冷凝液回收装置以及外输气压缩机装置,新增加的装置全部采用橇装设备。

深冷回收乙烷工艺装置的建设最大化地利用已建装置,处理站内原已建浅冷装置的所有设备及功能均原地保留,不作任何更改,原有的自控系统、辅助生产系统等也均保留原有功能不变,深冷装置在检维修时原装置起到备用作用,能够做到不停产检维修。

4.1 原段塞流捕集器、生产分离器的利用

原天然气处理站已建有2座段塞流捕集器和2座生产分离器,单座设计处理量为150×104m3/d,最大处理量为180×104m3/d,可以满足改扩建后的要求,故可利旧使用,无需额外新建。

4.2 原湿气脱固体杂质装置

处理站已建有2套150×104m3/d湿气脱固体杂质装置,设计脱固体杂质深度≤28 μg/m3,操作压力为4.0~9.0 MPa。虽然可以达到外输气对脱固体杂质深度的要求,但还达不到深冷凝液回收装置对杂质含量的要求,其中冷箱对固体杂质质量浓度的要求为不高于0.01 μg/m3。为了充分利用原有设备设施,减少工程投资,改扩建工程将利用已建脱固体杂质装置作为脱水前的湿气脱固体杂质装置。

4.3 凝析油稳定装置的利用

原装置建有1套凝析油稳定装置,其规模为500 t/d,改造后最大凝析油处理量为273.86 t/d,已建凝析油稳定装置可以满足改扩建后的处理要求。

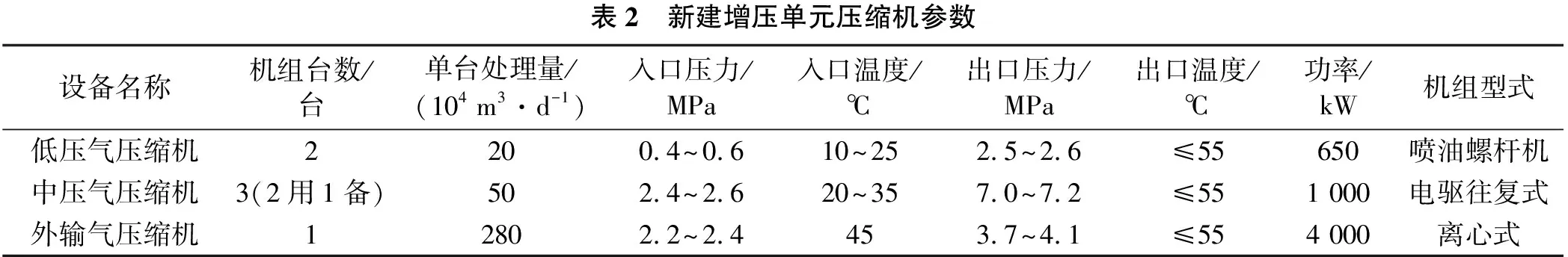

4.4 新建天然气增压单元

新增2台低压气压缩机把低压集气站来气(压力0.6 MPa,温度30 ℃,气量30×104m3/d)增压至2.5 MPa。新建3台中压气压缩机,把低压气压缩机增压来气与中压集气站来气(压力2.5 MPa,温度30 ℃,气量60×104m3/d)汇合后增压至7.1 MPa。新建外输气压缩机把膨胀机增压端来气(压力2.3 MPa,流量280×104m3/d)增压至4.1 MPa。增压单元压缩机参数见表2。

表2 新建增压单元压缩机参数设备名称机组台数/台单台处理量/(104 m3·d-1)入口压力/MPa入口温度/℃出口压力/MPa出口温度/℃功率/kW机组型式低压气压缩机2200.4~0.610~252.5~2.6≤55650喷油螺杆机中压气压缩机3(2用1备)502.4~2.620~357.0~7.2≤551 000电驱往复式外输气压缩机12802.2~2.4453.7~4.1≤554 000离心式

增压单元设计特点:低压气采用螺杆压缩机增压,处理气量可在10%~120%范围内调节,对气量变化的适应性强,且螺杆机噪声小、机组故障率低、大修周期长。中压气和外输气压缩机的功率较大,增压后的工艺气产生的热量多,为充分回收该部分热量,设置余热回收换热器,可回收利用的余热约为1 200 kW。外输气选用离心式压缩机增压,且根据气量的衰减情况,更换压缩机的叶轮,不仅可大大降低压缩机的投资,也能减少压缩机打回流的气量,节省运行能耗。

4.5 新建分子筛脱水及深度脱固体杂质装置

为了满足乙烷回收温度-106 ℃的脱水要求,采用分子筛脱水。分子筛脱水装置采用一塔吸附,一塔再生,一塔冷吹的三塔流程,再生气采用等压再生,分子筛采用4A分子筛。分子筛脱水后设置深度脱固体杂质吸附塔,吸附剂采用不可再生的载硫活性炭,脱固体深度可达到固体杂质质量浓度≤0.01 μg/m3。工艺流程如图5所示。

分子筛脱水流程采用三塔吸附,保证了连续的冷吹和再生过程,同时有利于导热油系统的稳定、平稳运行[11-12]。热吹后的再生气通过分子筛换热器和再生气余热回收换热器对高品位的余热进行回收,可节省热负荷约800 kW。

深度脱固体杂质装置与分子筛装置合建,可以充分利用分子筛先对原料气进行脱水,以保证深度脱固体杂质的效率。

4.6 新建深冷凝液回收装置

图6是新建深冷凝液回收装置流程。其特点是采用脱烃后的干天然气过冷液化后作为脱甲烷塔塔顶回流液(RSV工艺),液烃回收率高,乙烷回收率可达到95%。采用单级膨胀制冷,投产周期短,主换热器采用冷箱(内置板翅式换热器),实现多股流高效换热,回收冷量。脱甲烷塔设置侧线抽出,实现对冷量的梯级利用,并节省了脱甲烷塔塔底的加热热源。将回收的余热用于脱乙烷塔热源,同时保留导热油加热功能,实现节省热负荷2 000 kW,有效保证了核心工艺系统的稳定运行[13-15]。乙烷采用气态输送,因此,用稳定轻烃和液化石油气的热量去加热乙烷产品,一方面可以降低稳定轻烃和液化石油气的温度便于储存;另一方面可以升高乙烷产品的温度,使之达到25~30 ℃,便于乙烷输送。装置实测各产品参数及设备关键参数值见表3。

表3 装置实测各产品参数及设备关键参数值流股项目实测值原料气(脱水干气)处理量/(104 m3·d-1)250压力/MPa6.9温度/℃30外输干气增压前压力/MPa2.0增压后压力/MPa3.51温度/℃45乙烷产品C2收率/%95.31产品量/(t·d-1)157.3液化气产品饱和蒸气压/kPa876y(C3+C4)/%99.00产品量/(t·d-1)123.6稳定轻烃饱和蒸气压/kPa112.9产品量/(t·d-1)46.3低温分离器温度/℃-45.0膨胀机膨胀前温度/℃-45.0压力/MPa6.8膨胀机膨胀后温度/℃-91.8压力/MPa2.05干气回流温度/℃45压力/ MPa3.5脱甲烷塔塔顶压力/MPa2.00塔顶温度/℃-106.0脱乙烷塔塔顶压力/MPa1.80塔顶温度/℃-8.60液化气塔塔顶压力/MPa1.60塔顶温度/℃71

4.7 产品外输方式

乙烷产量51 051 t/a、温度25~30 ℃、压力1.6 MPa、乙烷摩尔分数≥96%,乙烷外输采用气态输送、交接,节省乙烷的运输费用且安全可靠,新建DN300 mm乙烷外输管线152.1 km。

由于液化气、稳定轻烃、稳定凝析油等产品产量基本未变,因此仍然利用已建原储罐储存,采用汽车运输。

5 深冷凝液回收装置关键参数研究

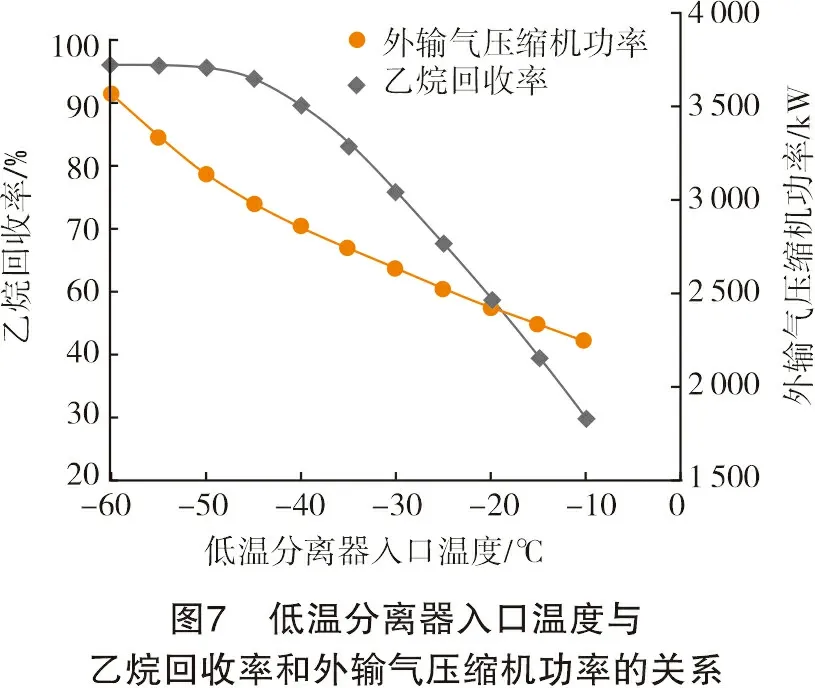

5.1 低温分离器入口温度与乙烷回收率和压缩机能耗的关系

图7是低温分离器入口温度与乙烷回收率和外输气压缩机功率的关系。从图7可以看出,随着低温分离器的入口温度降低(-10~-60 ℃),乙烷回收率逐渐增大,特别是温度在-10~-45 ℃时,乙烷回收率由30%增加到95%,温度低于-45 ℃后,乙烷回收率增加缓慢。由图7还可以看出,随着低温分离器的入口温度降低,外输气压缩机功率也在不断增加,低温分离器的温度越低,外输气压缩机的功率增幅越大。因此,低温分离器温度为-45 ℃时,要满足乙烷回收率为95%,外输气压缩机功率为2 890 kW为最佳工况。

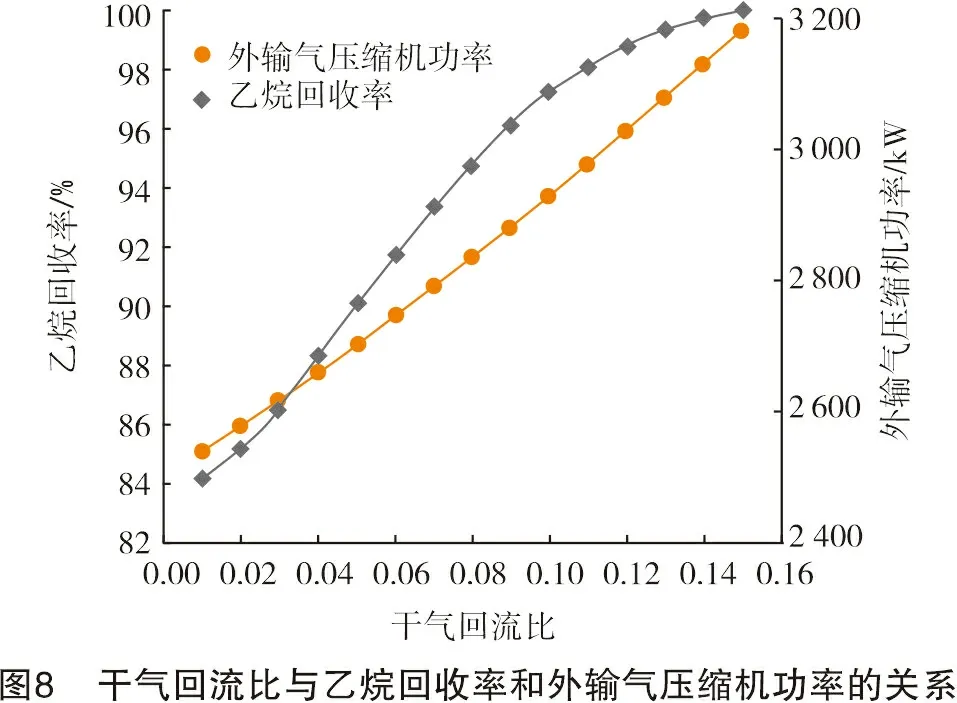

5.2 干气回流比与乙烷回收率和压缩机能耗的关系

图8是干气回流比与乙烷回收率和外输气压缩机功率的关系。由图8可以看出,随着干气回流比的增加,乙烷回收率和外输气压缩机功率均增加,当干气回流比大于0.10时,乙烷回收率增加变缓慢。因此,取干气回流比为0.10,外输气压缩机功率为2 890 kW较优。

6 深冷凝液回收装置关键参数与经济效益研究

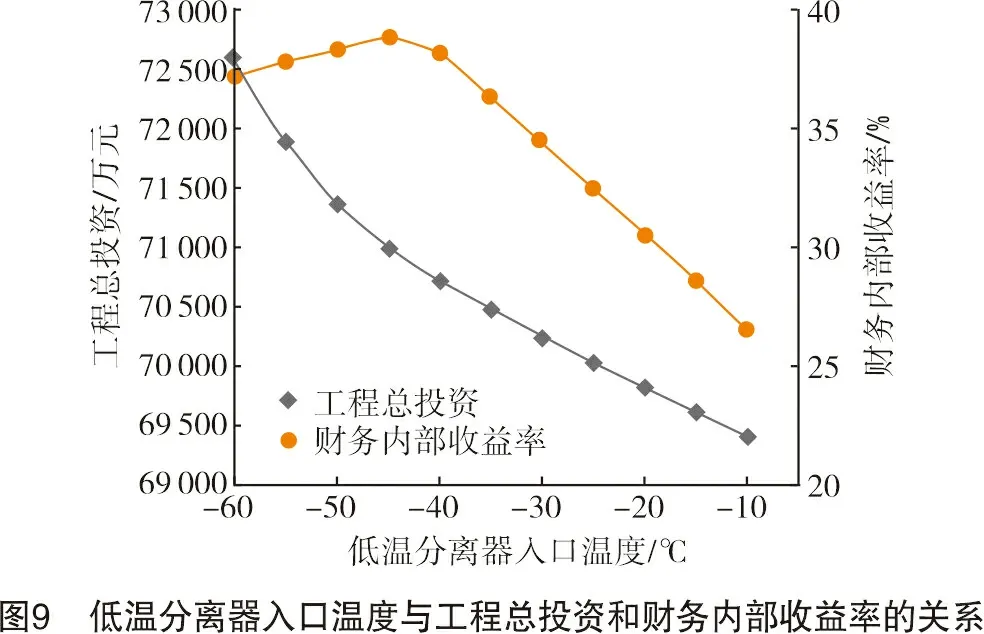

6.1 低温分离器入口温度与投资和效益的关系

图9是低温分离器入口温度与工程总投资和财务内部收益率的关系曲线。由图9可以看出,低温分离器入口温度越低,工程投资越高,财务内部收益率先增加,后降低,存在一个峰值。当低温分离器入口温度为-45 ℃时,财务内部收益率最大为38.92%。因此,从乙烷回收率、外输气压缩机功率,以及财务内部收益率最大化的角度考虑,确定低温分离器的入口温度为-45 ℃。

6.2 干气回流比与投资和效益的关系

图10是干气回流比与工程总投资和财务内部收益率的关系曲线。由图10可以看出,随着干气回流比增加,工程投资增加,财务内部收益率先增加后降低,存在一个峰值。由图10得出,干气回流比为0.10时,财务内部收益率最大为38.92%。因此,从工程投资和财务内部收益率最大化的角度考虑,确定干气回流比为0.10。

7 结语

(1) 气田集输采用“气量调整”的生产方式,延长气田稳产年限,工艺装置的处理规模由300×104m3/d降低至250×104m3/d,节省工程投资约1 100万元,并提高了装置的负荷率。

(2) 气田集输分设高、中、低压集气系统,采用中、低压气集中增压,以减少压缩机数量和降低管理维护难度。

(3) 深冷凝液回收装置采用“部分干气回流工艺”,实现了95%的高乙烷回收率,提高了气田的总体经济效益。脱甲烷塔采用侧线抽出换热,实现冷量回收、梯级利用。

(4) 从乙烷回收率、外输气压缩机功率以及财务内部收益率最大化的角度考虑,确定低温分离器的入口温度为-45 ℃。

(5) 从工程投资和财务内部收益率最大化的角度考虑,确定干气回流比为0.10。