乙醇用量对水性丙烯酸树脂性能的影响

2021-12-07车红彪王洪涛陶栋梁

车红彪,王洪涛,陶栋梁

(阜阳师范大学化学与材料工程学院 安徽 阜阳 236037)

传统的涂料即油漆因其技术发展成熟、价格和性能等优势占据了很大市场,但是传统涂料中的油性树脂需要大量的有机溶剂来稀释,并且涂料是通挥发溶剂形成漆膜在施工和成膜过程中大量且长期释放可挥发性有机化合物(volatile organic compounds,VOC),容易污染周边的环境。由于水性涂料中的树脂是以水来充当稀释剂,具有节能环保、生产安全易得、高性能,存储条件要求简单,施工简便、用途广等特点,水性涂料被迅速的认可和快速的发展。因此,研发水性环保涂料是大势所趋[1-6]。

目前,水性树脂种类主要有氨基树脂、环氧树脂、丙烯酸树脂、聚氨酯树脂以及改性的丙烯酸酯等[7-10]。其中,水性丙烯酸树脂具有稳定性好、保色强、附着力性能好的优点,同时跟氨基树脂混合使用制备氨基烤漆,可以满足不同需求。

丙烯酸树脂是由软硬丙烯酸类单体和一些功能性丙烯酸类单体聚合制成的水性丙烯酸树脂。但是在选择不同沸点的溶剂和不同软硬单体以及不同结构的树脂和合成路线时,合成的丙烯酸树脂类型和功能以及应用的环境也不相同[11-16]。合成水性丙烯酸树脂常用溶液聚合和乳液聚合两种方法。在丙烯酸树脂制备工艺过程中,使用不同溶剂,引发剂,软硬单体和功能性单体以及单体质量比最终决定丙烯酸酯共聚物树脂的结构和性能[17-22]。

本文采用溶液聚合法的方法,在偶氮二异丁晴的活化作用下,用一定的回流温度,将丙烯酸类单体通过滴加到溶剂中进行共聚合成树脂。本文选择乙醇和乙二醇丁醚当作溶剂是因为:(1)乙醇沸点与合成树脂反应温度接近,有利于反应单体的混合均匀和蒸馏出乙醇。(2)乙醇和乙二醇丁醚相容性好,同时乙醇价格便宜且毒性低。乙醇在聚合过程中通过控制自由基的浓度和反应速度来控制树脂相对分子质量大小,乙醇的用量对聚合产物的各方面性能都影响较大。保持乙醇和乙二醇丁醚总量不变的条件下,通过调节乙醇的用量,对单组份、双组分聚合产物的粒径、固含量、接触角、光泽度、硬度、抗冲击力等多种性能进行了研究。

1 实验部分

1.1 试剂与仪器

乙二醇丁醚,丙烯酸,乙烯基三氧基硅烷,十二硫醇,甲基丙烯酸甲酯,二甲基乙醇胺,丙烯酸丁酯,偶氮二异丁腈,固化剂异氰酸酯均为国产试剂。

数显恒温水浴锅,电热鼓风干燥箱,分析天平,无油空气压缩机,NDJ-1 型旋转式粘度计,杜邦冲击试验仪,漆膜划格仪,F-75 型喷枪。

1.2 样品制备

在装有机械搅拌器、球形冷凝管、温度计的2000 mL 四口烧瓶中加入一定量的溶剂乙醇和乙二醇丁醚,链转移剂十二硫醇后,开动搅拌器,搅拌速度约400 转/分。待升到反应温度85℃时,通过蠕动泵滴加第一组分(乙烯基三氧基硅烷、引发剂偶氮二异丁腈、甲基丙烯酸甲酯、丙烯酸丁酯),约3 小时滴完,然后通过蠕动泵滴加第二组分(甲基丙烯酸甲酯、乙烯基三氧基硅烷、丙烯酸丁酯、丙烯酸、引发剂偶氮二异丁腈),约4 小时滴完。最后加入适量二甲基乙醇胺,搅拌约1 小时。连接好蒸馏装置升高温度,蒸馏出乙醇,最后加蒸馏水高速搅拌乳化20 分钟。

制备不同乙醇和乙二醇丁醚配比用量的单组分树脂样品,仍然按上述配方,只需改变溶剂配比,分别为乙醇(g):乙二醇丁醚(g)=250:60、220:90、200:110、180:130、160:150、135:175,乙醇用量减少0%、10%、20%、28%、36%、46%。乙醇减少量用乙二醇丁醚代替。双组份样品的制备方法,先将固化剂异氰酸酯加去离子水稀释后,按照丙烯酸树脂和固化剂异氰酸酯质量比为5:1 混合均匀。

1.3 样板制备

用去离子水将树脂稀释、过滤气泡后使用F-75 型喷枪喷涂,待喷枪稳定出漆后,喷枪与物件表面垂直距离为20 cm 左右,以垂直马口铁的角度左右移动均匀地喷涂到马口铁上。室温条件放置4 个小时后,再放入电热恒温鼓风干燥箱85℃中干燥30 分钟,冷却待测。

1.4 漆膜性能测试方法

1.4.1 将50 mL 烧杯加入40-45 mL 的去离子水,再取1-2 滴单组分树脂样品于烧杯中,超声震荡5 分钟后至溶液澄清透明为止,然后用激光粒度仪测定粒径。

1.4.2 使用NDJ-1 型旋转式粘度计,加去离子水调节各组树脂样品的粘度在1 000 mpa.s 条件下,然后对各个样品固含量进行测定。用分析天平分别称取3 张锡纸的质量记为m1、m2、m3;然后将样品均匀涂抹锡纸上,称量质量记为m11、m21、m31;最后将涂有树脂的锡纸放在1200C 烘箱中烘半个小时,取出后称其质量记为m12、m22、m32。固含量的计算方法:固含量=[(m12-m1)/(m11-m1)]×100%,分别计算出3 张锡纸上树脂的固含量,取其平均值即为样品的固含量。

1.4.3 光泽度、接触角的检测

(1)接触角:用上述制备好的样板选取洁净光滑的三个点用接触角测定仪进行测定然后求取平均值。(2)光泽度:首先对光泽度仪进行校正,60°光泽度仪在的白板上显示数值为50.7,在黑板上的读数为97.0。校正完毕后将光泽度仪放在上述制备好的样板的选取三处测量,求平均值,记录其光泽度。

1.4.4 硬度采用铅笔硬度法测定 依次用2B型、B 型、HB 型、H 型、2H 型、3H 型铅笔30°划铁片上的漆膜,观察漆膜状况,记录漆膜硬度。

1.4.5 附着力 用漆膜划格仪在漆膜样品上划出#字划格,再用胶带粘划痕处,观察样板漆膜脱落情况。将漆膜脱落情况分级记录。0 级为无脱落,1 级为少量脱落,2 级为大量脱落[23]。

1.4.6 抗冲击性能 用杜邦冲击试验仪对其抗冲击性能进行检测。将烘好的样品置于冲击槽中间位置,改变砝码质量及高度,直至砝码垂直砸下时漆膜表面无裂痕。

2 结果与讨论

2.1 单组份粒径分析

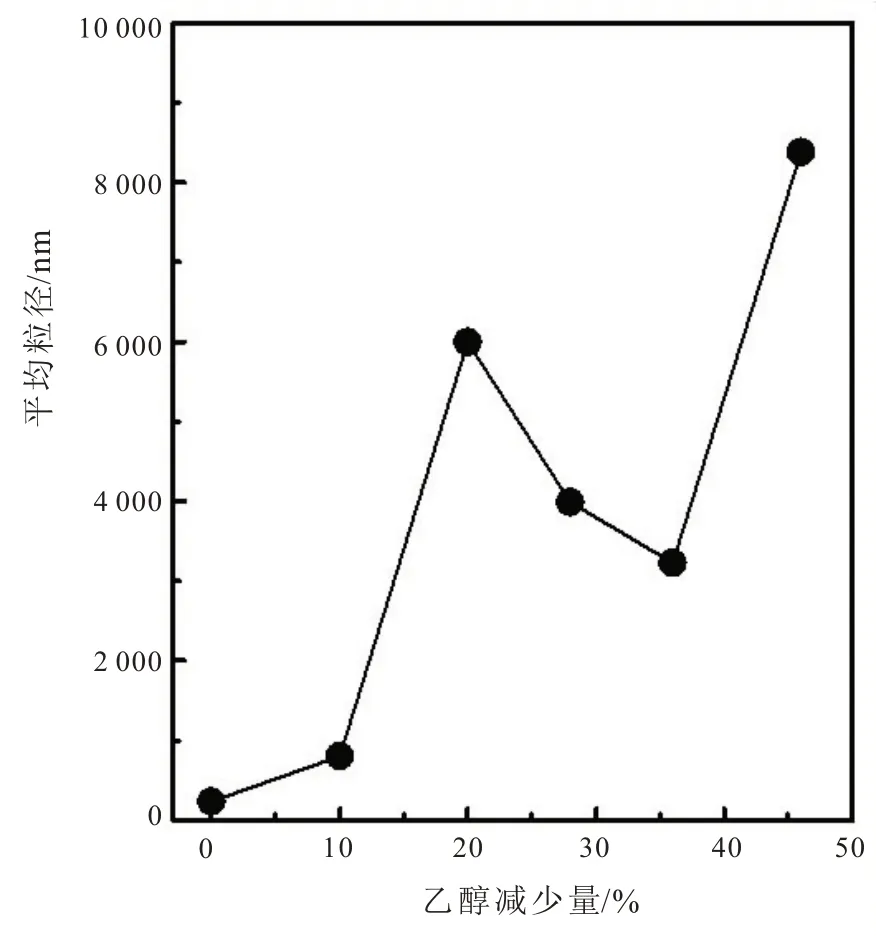

由图1 可以看出:随着乙醇用量的减少,丙烯酸树脂的平均粒径先增大后减小,说明乙醇用量对树脂粒径的影响较大[14]。这是因为粘度大小是由胶粒的多少和粒径分布宽窄共同决定,胶粒越多,粒径分布越窄,粘度越大[24]。因为随着乙醇用量减少0%-10%以及20%-36%区间,粘度相应增大,因此胶粒变多,粒径分布变窄,平均粒径增大。乙醇用量对胶粒的大小和分布都有影响,进而胶粒形成的漆膜性能也不同。图1 中,当乙醇用量减少46%(乙二醇丁醚增加192%)时,平均粒径反常增大,回流溶剂乙醇对树脂黏度的影响主要是基于反应温度[25]。乙醇用量过少时,反应温度的升高,自由基活性越大,树脂黏度越低,平均粒径变大。同时乙二醇丁醚对平均粒径和粘度也有一定的影响[20]。

图1 单组份乙醇用量与平均粒径的关系曲线图

2.2 单组份固含量分析

图2 是单组份乙醇用量与树脂固含量的关系曲线,从图2 可以看出,乙醇用量减少树脂固含量逐渐减小。这是因为加去离子水调节各组树脂样品的粘度在1 000mpa.s 条件下,由于加去离子水的量不同,最终树脂体系中总溶剂也会增加,测试固含量会逐渐下降的趋势。乙醇用量较低时,乙醇回流效果降低,反应温度会升高,引发剂分解加快,聚合时容易产生凝胶,也会导致固含量测量值低,同时硬度和附着力也比较差(后续表2)。综上所述,适宜的乙醇用量对于聚合反应至关重要[21]。

图2 单组份乙醇用量与树脂固含量的关系曲线图

2.3 单组份接触角分析

由图3 可看出,接触角都是小于90°的,说明铁片都能够被水润湿。随着乙醇用量的减少,接触角先增大后减少,乙醇用量减少20%时,接触角最大,憎水性性强。这是由于乙醇和乙二醇丁醚对树脂的溶解性不同,乙醇用量的适宜减少,聚合反应第一组分产生的高分子与第二组分单体聚合反应时,粘度处于有利于反应的水平[17]。聚合反应生成的树脂粒径大小有利于树脂在成膜时交联形成网络结构,使漆膜更加平整光滑。

图3 单组份乙醇用量与接触角的关系曲线图

2.4 单组份光泽度分析

图4 是单组份乙醇用量与光泽度的关系曲线。水性丙烯酸树脂的光泽度高低与树脂平均粒径大小以及分布范围有关,一般平均粒径越小,粒径大小分布范围小,树脂形成致密的漆膜,光泽度越高。同时,孔隙率与光泽度成反比关系[22]。从图2 可知,乙醇用量减少树脂固含量逐渐减小。固含量降低导致丙烯酸树脂漆膜的变薄,漆膜上的孔隙率增多,相应的光泽度下降。由图4 可看出,综合两种相反因素的影响,乙醇用量减少20%时,光泽度最好。

图4 单组份乙醇用量与光泽度的关系曲线图

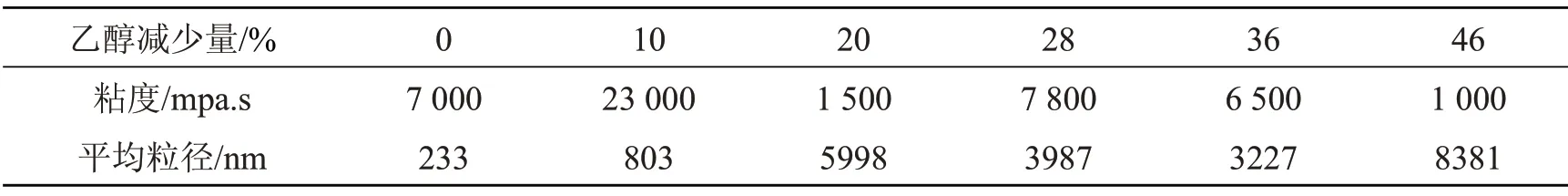

2.5 硬度和附着力分析

从表2 得到的结果可以看出,乙醇用量减少10%-36%时树脂的硬度得到提高,当乙醇用量过大或过小时,树脂硬度和附着力都有所降低。乙醇减少量为46%时树脂膜硬度下降为HB,这是由于乙醇减少,导致聚合反应不充分,胶粒大小分布宽,树脂成膜过程中降低漆膜致密性从而降低硬度,溶剂乙二醇丁醚的挥发速度也可能会影响漆膜的致密性。单组分附着力有相同的变化趋势。

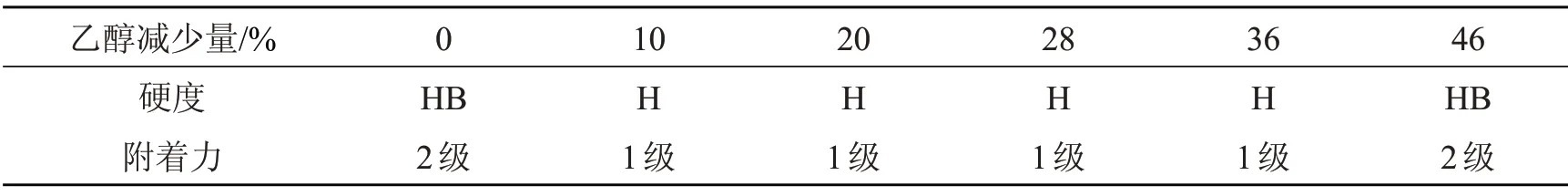

由表3 可知,加固化剂后,树脂膜的硬度提高了,与没有加固化剂的单组分树脂膜(表1)相比硬度都能提高到2H。乙醇用量减少20%时,硬度提高到3H。这说明固化剂异氰酸酯与树脂中羟基反生交联反应使漆膜具有网络结构,提高漆膜的致密性,使树脂膜的硬度性能大大的提高。由表3可知,固化剂也能使双组份树脂膜的附着力显著提高。这是由于固化剂与树脂的交联反应使树脂成网状结构提高了树脂膜的附着力。

表1 单组份乙醇减少量对粘度和平均粒径的影响

表2 单组份乙醇减少量对硬度和附着力的影响

表3 双组份乙醇减少量对硬度和附着力的影响

2.6 双组份抗冲击性能分析

由表5 可得,对于单组分,乙醇用量减少10%-36%时所得水性丙烯酸树脂喷涂铁片,正面冲击铁片时,抗冲击高度性都能达到300 g、10 cm时都不会出现裂痕,反面冲击喷涂铁片时300 g、10 cm 时都出现裂痕。由表4 可得,使用固化剂处理后所有树脂膜的正面抗冲击性能都能提高到500 g、40 cm 以上,反面抗冲击性提高到500 g、25 cm 以上,与没有加固化剂的单组分相比抗冲击性能显著提高。这是由于固化剂异氰酸酯与树脂的交联反应使树脂成网状结构提高了树脂膜的抗冲击性能。

表4 双组份乙醇减少量对抗冲击性能的影响(注:500 g 重物,¼槽)

表5 单组份乙醇减少量对抗冲击性能的影响(注:300 g 重物,¼槽)

3 结论

本文采用改变乙醇和乙二醇丁醚溶剂配比来制备丙烯酸水性分散体,对树脂样品的粒径、粘度、固含量、光泽度、硬度、附着力、抗冲击性等性能进行测定。溶剂乙醇(g) :乙二醇丁醚(g)为200:110 时,单组分样品的光泽度最高,硬度达到H,附着力为1 级,综合性能最好。固化剂与丙烯酸树脂的制备双组份样品,可以显著提高漆膜的性能,硬度可以从H 提高到3H,附着力从1 级提高到0 级,正反面抗冲击性分别可以达到500 g 45 cm 和500 g 35 cm 优异的性能。