特钢厂液压剪前立轮改造分析

2021-12-04白晓东

白晓东

本钢特钢厂 辽宁本溪 117000

为了提高产品性能和质量,本钢对特钢厂大棒作业区进行了升级改造,并于2019年6月完成。改造后整条轧制线主要设备有:1150开坯机、3架850连轧机、液压剪、热锯、台架、冷床、收集装置等。主要产品规格为φ20-φ300圆钢,年设计生产能力达到80万吨。

在生产中发现该区液压剪剪前立轮经常不能转动,使钢材表面被立轮划伤。经检查发现是由于滚动轴承因受力过大而损坏,造成立轮滚动摩擦失效而变成滑动干摩擦。这是该液压剪剪前立轮结构设计不当、轴承受力不合理引起的。

为了避免造成热停事故、以及轧件产生划道影响产品外形及表面质量,本文对剪前立轮装置的结构进行技术分析、改进。使剪前立轮的结构更加合理,减小轴承的受力,同时增大结构的强度和承载能力。改进后的生产实践表明,新设计结构不再发生轴承损坏事故,同时立轮不再停转造成产品划伤,从而使生产的产品很好地满足了客户的需求。

1 液压剪前立轮的结构形式及工作原理

液压剪剪前立轮位于液压剪前,其作用是将轧件对准液压剪中心线,并使之导入液压剪进行剪切。

该剪前立轮如图1所示。其装置由立轮本体和辊道盖板两大部分组成。立轮本体由立轮、轴承、端盖、轴组成;辊道盖版是焊接框架结构,同时为立轮提供固定支撑。

图1 液压剪前立轮示意图Fig.1Schematic diagram of hydraulic shear front vertical wheel

工作原理是:轧件通过两侧双立轮中间,正确地对准将要进入的液压剪。立轮边转动边将轧件送入液压剪。由于轧件与立轮之间形成滚动摩擦,可防止轧件出现划道等钢材质量问题。

但生产中经常出现因立轮不转而造成设备热停事故。据特钢厂调度室报表显示:仅2018年10月14日一天,就累计热停4小时55分;产生的钢材划伤共计600多吨。

2 液压剪前立轮存在问题及改进方案分析

2.1 存在问题

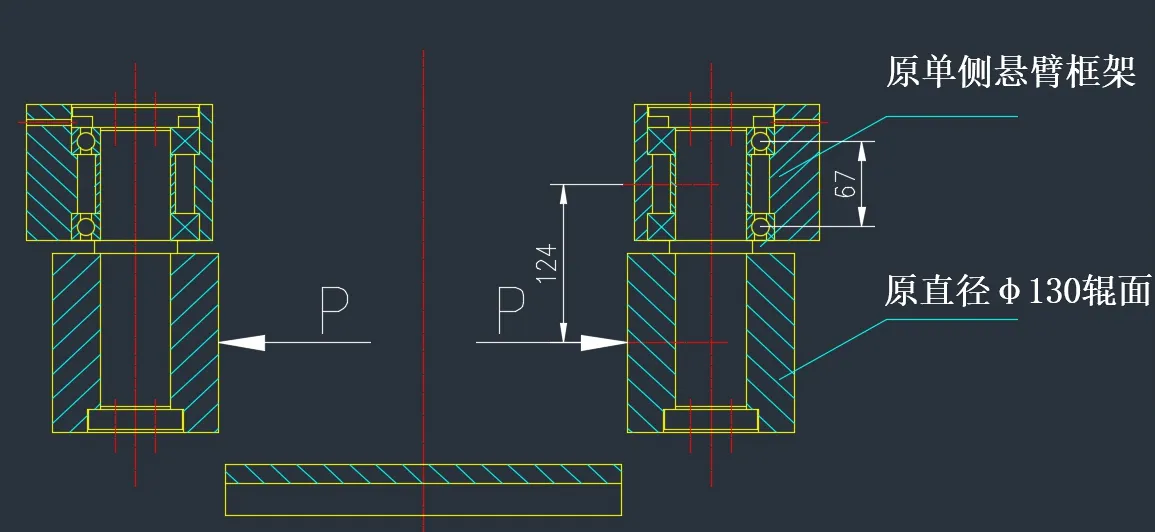

如图2所示,该立轮为单支撑悬臂结构,悬臂结构受力点到支撑处的力臂为124mm。两个球轴承的轴承座镶嵌在一侧辊道盖板框架之中,两个球轴承的中心距只有67mm。

图2 改造前剪前立轮断面图Fig.2Sectional view of the former shear and vertical wheel

假设单侧立轮受力为P,那么就在根部产生P*67mm的力矩。该力矩由距离67mm的两个球轴承产生反力矩来抵消。假设一个球轴承受力为P1,可知P1=(124/67)P=1.85P。

可见,这种单支撑悬臂结构使每个球轴承所受的力接近于单侧立轮受力P的两倍。这就能解释球轴承经常损坏的原因[1]。

在轧件与立轮接触时,轧制力产生力矩,并将力矩传递至双轴承处,由于双轴承距离较小,导致轴承受力放大,造成造成损坏、立轮不转,发生设备热停。使轧件产生划道影响钢材产品质量(见图4)。对框架而言,不但受到P力的作用,还同时受到单支撑轴承座所传递的附加力矩,容易引起框架变形。

图4 钢材划伤示意图Fig.4Schematic diagram of steel scratches

2.2 改进方案分析

2.2.1 整体构思

为了满足轧线生产以及缩短检维修时间、满足产品质量的要求,设计人员考虑采用新的立轮结构。新立轮设计改悬臂结构为简支梁结构,使轴承的受力更加合理;同时考虑加强立轮零件强度,从而增强了整体强度;还将立轮轴承座设计成可拆卸形式,方便检修;同时配置了高效的轴承润滑系统[2]。

2.2.2 立轮结构改进及强度设计

新设计将原立轮单支撑改为双支撑,变为两侧支撑座,如图3所示。对框架而言,将框架受力P由一处分解为二处,支撑点1受力(87/220)P=0.4P,支撑点2受力(133/220)P=0.6P;框架支点受力减小的同时还不受附加力矩的作用,有效避免了框架的变形。

图3 改造后剪前立轮断面图Fig.3Sectional view of the modified shear front vertical wheel

分析轴承受力可知,P力正好作用于两个轴承中间位置,所以每个轴承受力为P1=0.5P,比改造前每个轴承受力1.85P降低了近4倍。

新结构不但减少了立轮和框架的受力,而且加强了立轮等零件强度,使整体刚性大大加强。例如,原立轮辊面直径130mm,现加大辊面直径至200mm;原有轴承型号为深沟球轴承6211,现轴承型号采用调心滚子轴承22216E;轴承内外径及厚度从55*100*21改为80*140*33;原支撑轴由φ55加大到φ80(图5);为了保证框架在受到轧件传递的力时不变形不弯曲,也对框架强度进行了加强。现场通过上述改进手段,较好地满足了现场使用要求,如图6。

图5 立轮轴示意图Fig.5Diagram of vertical wheel shaft

图6 改造后立轮示意图Fig.6Schematic diagram of the vertical wheel after modification

2.2.3 检维修设计

因为原有立轮轴承镶嵌在辊道盖板框架内,拆卸非常困难。现采用上面支撑座用螺栓固定在辊道框架上,下面支撑座与辊道盖版框架结合为一体,轴承镶嵌在辊面内,在发生轴承损坏或更换立轮情况下,只需拆卸轴承座,将辊面拿出更换轴承即可。

将立轮轴承座设计成可拆卸形式,既方便了检修,又可以用最短的时间更换备件保证生产顺行。

2.2.4 润滑系统设计

为了满足立轮轴承正常运转对润滑的需求,在支撑轴上端设计有两个注油孔。两个注油孔分别通向两端轴承。定期注油可保证设备稳定运行,避免发生因润滑不佳而产生轴承损坏事故。

3 结语

特钢厂通过对液压剪剪前立轮的改进,有效地提升了轧件表面质量,同时降低了备件及维护费用。只有对所维护设备有更深刻的了解,才能在此基础上进行大胆的技术革新,加上一流的管理手段,才能取得更好、更显著的效果,这也是今后我们在设备管理和维护上需要进一步努力的方向。