浅谈起重机舾装件的高质量涂装

2021-12-03杨丽欣翁耿贤吴巧荣陈文良沈立刚

文/杨丽欣 翁耿贤 吴巧荣 陈文良 沈立刚

0 引言

起重机舾装件包括外舾装件、电舾装件等,主要材料为钢板、镀锌管、普通角钢。为了避免未经保护的舾装件发生腐蚀损坏,起重机的舾装件在服役期间需采取必要的防腐蚀保护措施。利用底漆、中漆、面漆等形成具有附着力的保护膜。而影响涂装质量的主要因素有底材处理、涂层系统、涂层施工和涂装工艺要求。为保证高质量的涂装要求,本文从上述4个方面对起重机舾装件的涂装进行明确要求,以保证涂装的高质量,为后续工程机械、船舶舾装件的涂装提供技术参考。

1 底材处理

底材处理的主要目的是清除底材表面的油污、腐蚀物,增加涂层附着力,赋予表面一定的化学、物理特性,增加被涂物的保护性。目前最常用的、效果最理性的底材表面处理方式是喷砂处理,通过喷砂处理不仅能得到满足清洁要求的表面,还能得到满足一定粗糙度的表面。但是,粗糙度过大或过小都容易产生提前锈蚀,在粗糙度超过涂层厚度时,其盐雾性能急剧下降。以ISO8504标准的粗糙度比较板作为参照板,冲砂处理要求介质为:钢丝切丸尺寸为1.0 mm~1.2mm,钢丸尺寸为Ø0.8 mm ~Ø1.0mm,钢砂尺寸为Ø0.8 mm ~Ø1.2mm;采用自动抛丸或手工冲砂的施工方法。

经过冲砂处理,舾装件表面清洁度应达到Sa2.5级,表面粗糙度应达到30μm~75μm,封闭结构件内焊缝、自由切割边、锈蚀部位等打磨到Sa3级,不能用冲砂清洁的部位可以使用动力工件打磨表面处理至St3级,使舾装件在不放大的情况下进行观察,表面无可见油污,无氧化皮、铁锈等异物,任何残留的痕迹应仅为点状或条状的轻微色斑;钢材表面经预处理后,表面粗糙度应达到30μm~55μm,并吹净滞留舾装件表面的灰尘、杂物等。

2 涂层系统

涂装应采用适宜的涂装系统,以保证涂装不产生裂纹、锈蚀、剥落及污染。

底漆主要是实现屏蔽、阴极保护作用。底漆是涂装配套的第一层,直接与底材接触。在整个防腐涂层失效中,底漆脱落也是最为普通的,因此要选择附着力良好的底漆,这类达到屏蔽的作用,性价比较高的底漆一般为环氧类底漆,这类涂料中含有比钢铁更活跃的金属粉末,例如锌粉或铝粉,它们能对钢铁形成牺牲阴极的阴极保护就能使钢铁免受腐蚀,因此,明确底漆为环氧富锌漆。

中漆的作用是阻隔,增加腐蚀介质到达底材的难度。由于油漆不能达到完全密封,经放大后可发现涂层表面有无数细小的微孔,中漆喷涂在底漆之上可增加腐蚀介质到达底材的难度,延长底漆寿命。增加中漆厚度可加强防腐效果且降低成本,而且中漆同样起到增加附着力填充的作用。

面漆的作用是保护和装饰。面漆要满足耐污染、耐老化、耐化学物质、耐紫外线、防潮等性能,这些性能保护整个防腐体系不失效。底漆、中漆虽然也有这些性能,但非常有限,没有面漆的保护,中漆和底漆在腐蚀环境中很快失效、变色、发生粉化。面漆应具备以下特点:(1)漆膜强韧、附着力强、耐水耐磨、耐腐蚀性;(2)颜色光泽丰满,满足产品的美观性;(3)底漆确定为环氧富锌底漆,如果面漆为醇酸漆,则寿命较短,一般为2~3年,为满足涂装寿命最短10年、涂装质量保证期5年的技术要求,应选用聚氨酯面漆。

结合上述底漆、中漆、面漆的作用,总结出起重机舾装件的涂装系统,详见表1。

表1 起重机舾装件的涂装系统

3 涂层施工

涂层施工是涂层系统取得成功的重要因素之一,正确的涂装施工、合理把握涂装施工控制要点,能更好地发挥涂料的潜在防腐性能。

3.1 涂装施工方法

首先,涂装时控制油漆的粘度、稠度,兑制时充分搅拌,使油漆色泽、粘度一致是保证涂装质量的首要条件。正确兑制油漆的方法是:将二组份油漆分别搅拌,再将二组份按照正确的比例混合,加入适当比例稀释剂彻底搅拌均匀.建议整套的涂料混合搅拌使用,一旦混合,就必须一次用完。

其次,喷涂时喷枪与被喷涂舾装件的距离控制在30mm~40mm之间,喷枪应与喷涂面垂直,喷枪往复喷幅应控制在0.8m~1.0m之间,应采用交叉喷涂,搭接宽度为喷幅的50%。保证枪嘴的正常使用与更换,以获得优良的喷涂效果与最合理的油漆量。

3.2 合理把握涂装施工控制

(1)当气温低于5℃或高于40℃(除特殊规定外),必须采取相应措施改善环境,达到油漆产品说明书中有关施工的环境条件。(2)在相对湿度大于等于85%或表面温度不高于露点3℃时,不能进行涂装施工;当表面有水,强风、大雾时,不能进行油漆施工。(3)每道油漆施工前,要用砂纸打磨清除待喷涂表面上的油漆粉尘、可能飘落的灰尘以及其他污染物。(4)涂料施工时,应用磁性测厚仪对每道涂层及涂层总厚度进行检测,所检测的涂层厚度应不低于规定膜厚的80%,不达到规定膜厚的点不能超过总监测点的20%;若达不到要求,应当再喷涂一遍以满足要求。喷涂时,干膜厚度(DFT)不大于额定膜厚的2倍;局部修补时干膜厚度不大于设定膜厚的3倍。

4 涂装工艺要求

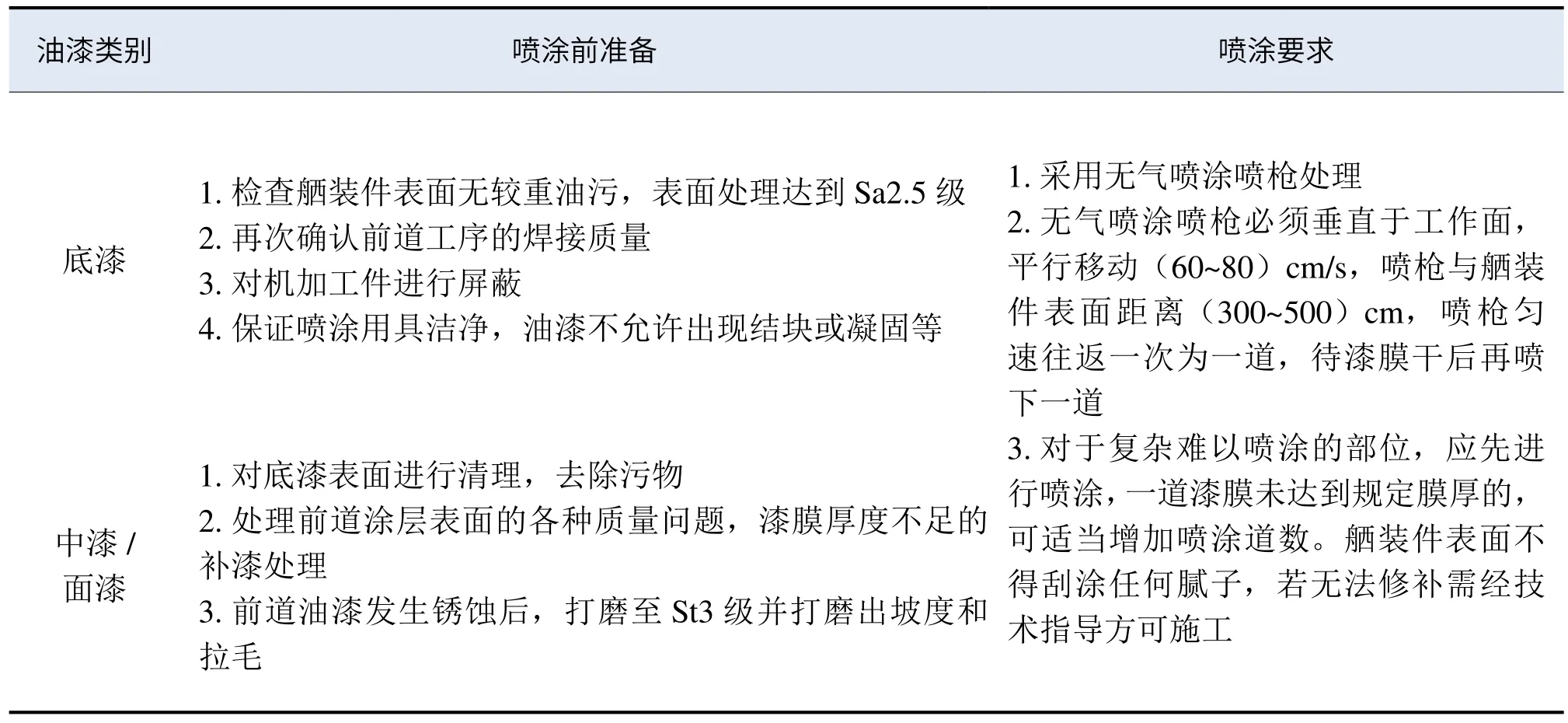

为有效控制涂装质量,涂装过程中底漆、中漆、面漆应严格按相关要求进行。其中,油漆兑质要求和底漆、中漆、面漆的工艺要求分别见表2、表3。

表2 起重机舾装件涂装油漆兑质要求

表3 起重机舾装件涂装工艺要求

喷涂前,喷涂设备的喷嘴必须用配套的溶剂清洗干净,管道、油漆搅拌器和油漆过滤器必须洁净,当喷涂结束超过3min或喷涂间隔超过5min,喷嘴必须拆卸洗净。喷涂结束后,管道、油漆搅拌器和过滤器必须清洗干净。

涂装前应检查前道工序舾装件质量是否符合涂装要求,即表面应无焊渣、焊球,颗粒、凹坑、气泡直径不得超过2mm,凸起/凹深不得超过0.5 mm,焊缝不得出现虚焊、漏焊现象,所有锐边角均要打磨成C0.5~C1.5的倒角,所有需要补焊的缺陷必须在喷涂前完成修补。

舾装件表面除油除尘要求:除油采用喷涂溶剂或除油剂,去除表面、夹缝、凹坑或折角内所有的可溶盐、油脂、钻孔液及其他污物,保证舾装件表面不得产生二次污染和锈蚀;除尘前,使用铲刀、扫把清理舾装件表面和内部的焊渣、焊球、颗粒砂丸粒及灰尘。原则上底漆、中漆、面漆都必须预涂,焊缝周边1cm区域都是预涂范围。

对油漆进行修补时的要求:因焊接、火工校正、吊装、运输等造成的表面涂层破坏,先去除表面油污、松散、破坏的涂层,打磨至St3级进行修补。修补时将破损部位周围10mm范围内完好漆层拉出坡口,保证修补涂层与原涂层平滑过渡,然后将破损周围100mm范围内表面灰尘清洁干净,并用纸胶带贴好规则矩形进行修复,复至规定干膜厚度,修补完成后去除纸胶带。

5 结语

在涂装技术不断发展、工艺不断更新的背景下,本文研究提出的采用涂装领域中较高性能的防腐油漆和完善的涂装工艺,保证了涂装的质量,大大减少了起重机舾装件的维护、保养工作,延长了涂装寿命,并达到美观的效果。在整个涂装过程中,各道工序之间有着相互依托的必然联系。涂装质量提高能促使涂装设备、工艺完善,也将促进工程机械、船舶等领域涂装工程质量的提升。