运架梁吊具吊梁扁担建造技术研究

2021-12-03汤林魏笑科安锦谢颖徐朝阳

文 / 汤林 魏笑科 安锦 谢颖 徐朝阳

0 引言

深中通道作为国家级重点工程项目,不仅仅是连接中山和深圳的桥梁,还是推动珠三角资源互补、推动区域经济发展、推动粤港澳大湾区综合竞争实力快速增长的引擎。深中通道由桥、隧、岛组成,其大桥面板的吊装施工主要依靠大型浮吊和架桥专用工程船。架桥专用工程船因优越的专属性能,更加适合跨海大桥桥面板的吊装施工,而运架梁吊具作为架桥专用工程船实现吊装功能的关键设备,其建造质量的可靠性将直接影响深中通道的建设。

1 概述

“天一号”架桥专用起重船运架梁吊具(以下简称“项目吊具”)是为深中通道海上桥梁分段架设专门设计制作的,使用时,桥面板吊装最大长度为110m,最大吊装重量约3000t。该吊具属于超重型吊具,自重约650t,主要由Q690和Q355钢材材料组成。吊梁扁担是该吊具最主要的受力结构,重约350t,使用了80%以上的Q690钢材于结构制作。项目吊具建造要求执行铁路钢桥制造标准,质量要求非常高。本文依托广州文船重工有限公司承建的深中通道运架梁吊具建造项目,研究运架梁吊具吊梁扁担建造技术,为确保产品建造过程施工高效,质量、安全风险可控提供参考。

2 运架梁吊具吊梁扁担主体建造技术

吊梁扁担作为运架梁吊具的受力构件,其建造要求高,建造难度大。吊梁扁担包括主体结构及安装在主体结构上的辅助构件,分别为吊梁扁担、纵坡架梁辅件、托梁提升系统、拉索提升系统、扁担夹持辅件和吊梁扁担临时托梁、梯子平台等结构,如图1所示。由于吊梁扁担主体结构为核心受力构件,制作难度大、质量要求高,本文着重研究吊梁扁担主体结构的建造技术。

图1 项目吊具吊梁扁担及辅助结构

2.1 吊梁扁担主体结构分段划分

吊梁扁担主体为矩形截面箱式桁架结构,主体尺寸(长×宽×高)为51550mm×21270 mm×8300mm,重量约357t。其中,上下弦

杆、上吊点横梁、吊点竖杆、吊点斜杆、梁端斜杆、下吊点横梁等的翼板腹板材料为Q690D,焊接难度大;上下部腹杆平联、下部腹杆斜撑杆、隔板及T型材、加强板等材料为Q355C,吊点轴套为Q345C锻钢;上弦杆、下弦杆、侧腹杆均由箱型梁和H型钢组成,桁架顶部的上吊点横梁为变截面箱型吊耳梁,下吊点横梁为变截面箱型梁;横

隔板之间加设腹板及翼板T型加劲肋;顶板、底板、腹板不同板厚对接时厚度的变化都在箱外侧进行,保持箱内侧平顺。

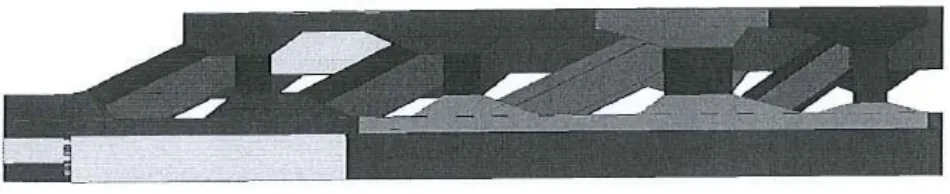

为便于制造,依据吊梁扁担的结构特点,结合相关建造资源,将吊梁扁担分为片体,分为A~C段,各分段构件分别在车间完成所有的装配、焊接工作,再转运至外场组装成桁架片体分段,最后总拼成桁架结构。吊梁扁担总拼完成并检测合格后,发运至深中通道建设现场进行安装施工。吊梁扁担主体结构分段划分如图2所示。

图2 项目吊具吊梁扁担主体结构分段

2.2 吊梁扁担预制

吊梁扁担预制阶段主要包含了板单元、箱体杆件、片体分段以及其他附属结构预制。

2.2.1 底板、顶板、腹板单元件

钢板材料预处理及切割下料后,对在工厂待拼装的零件开设坡口,大坡口侧为箱梁板外侧,箱梁板内侧为小坡口或清根面。不同板厚的底板拼接时,板内侧对齐,板件按1:5的比例开设过度坡口。然后划出钢板纵横向结构中心线,扁钢、T型加强筋安装线和加强筋与腹板、翼板间断焊缝的位置,并按线拼装扁钢或T型纵肋。纵肋采用自动小车角焊或CO2半自动焊,在反变形胎架上按图纸施焊角焊缝;其他短筋板采用CO2半自动焊。板单元结构如图3所示。

图3 项目吊具吊梁扁担板单元构件

2.2.2 隔板单元

横隔板是保证构件装配质量的重要因素,其长度、宽度尺寸及直角误差均控制在± 1mm之内,对以上任何超差尺寸,在修正后方可进入装配。

为保证横隔板精度,横隔板均采用激光切割。

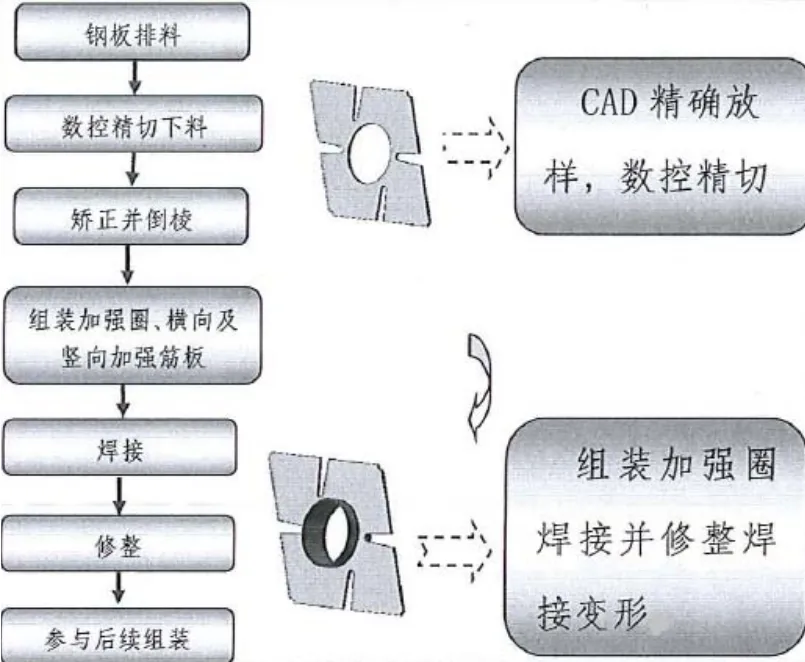

隔板单元由隔板和人孔加劲肋及横向、竖向加强筋板组成,在专用横隔板平装胎架上固定,夹具夹紧其自由边,依次安装人孔加劲圈,横隔板的横向、竖向加劲筋板。为控制焊接变形,横隔板单元件装配好后采用药芯焊丝CO2气体保护焊接,采用双边角焊缝。隔板的制作工艺流程见图4。

图4 项目吊具吊梁扁担隔板的制作工艺流程

2.3 分段杆件制作

2.3.1 小组上台及构件划线

将下弦杆已经完成预制的下翼板的板单元结构吊上小组平台,并按照定位要求精确定位及固定。

在下弦杆的下翼板内表面画出腹板、横隔板的安装线:纵向按每米预留1mm的焊接收缩补偿量,组装时组装间隔应加上此分配的收缩补偿量;横向不放收缩补偿量。

2.3.2 构件安装及焊接

按横隔板安装线安装横隔板,组装时注意严格按横隔板编号安装,偏差允许值为±1mm,检测垂直度<1mm,组装间隙<0.5mm,并定位焊固定。

将下弦杆的侧腹板贴紧横隔板和下翼板处的侧腹板安装线,采用临时斜撑固定并点焊定位;将另一侧内腹板贴紧横隔板和顶板处的侧腹板安装线,采用临时斜撑固定并点焊定位。采用三面成形焊接顺序如下:

(1)从下到上对称焊接隔板与腹板之间的立焊缝。

(2)从中间向两边对称焊接隔板与下翼板之间的平焊缝。

(3)从中间向两端对称焊接下翼板与腹板之间的内侧T型角焊缝。

安装顶板,将上翼板与腹板之间点焊固定。按照以下顺序焊接各构件:

(1)从中间向两边对称焊接隔板与上翼板的连接焊缝。

(2)从中间向两端对称焊接上翼板与腹板之间的内侧T型角焊缝。

(3)同时从中间向两端对称焊接上翼板与腹板之间、下翼板与腹板之间的外侧坡口焊缝。

箱体杆件制作工艺流程见图5。

图5 项目吊具吊梁扁担箱体杆件制作工艺流程

按焊接顺序焊接下弦杆的全部焊缝,焊缝检验合格并调正精度尺寸后,进行以下工序:参照上述方法制作上弦杆、腹杆,不同之处为上弦杆采用反造法制作;按制作下弦杆类似步骤制作上吊点横梁,组装前轴套内孔粗车留5mm加工余量,小组焊接完成后上镗床精镗轴套内孔达到要求。

2.4 片体分段制作

(1)将上弦杆及下弦杆按图纸卧放在片体胎架上,定位间距加设4mm补偿量,依次从中间向两端安装腹杆,点焊固定后,对桁架片体进行尺寸检测,从中间向两端对称焊接腹杆与上下弦杆处的焊缝,对于焊接不到的需开临时工艺孔,焊后检验合格后全熔透封闭临时工艺孔。片体分段构件拼装完成见图6。

图6 项目吊具吊梁扁担片体分段构件

(2)完成工厂所有焊缝的焊接工作,片体检验合格后,进涂装车间打砂涂装。

(3)片体装配时严格控制合拢口尺寸,合拢口左右200mm角接焊缝待合拢时焊接;合拢口必要时设置临时加强。

(4)吊梁扁担左/右片体各段要求在车间整体胎架上预装配,确保各合拢口对位精度。

2.5 桁架结构总拼

2.5.1 地样划线及支墩布置

根据总组地样检验划线图在地面设置地样块和基线标杆,用激光在基线标杆上画出总组合拢基线辅助线,在标杆上打样冲印,在地样块上划出总组地样线,并打上样冲。地样线划线允许偏差≤1.5mm ,高度基准线准确度划线允许偏差±1.0mm。

地样画线完成后,由施工人员在总组区域根据布墩图画出支墩的布置位置,并按相关要求布置支墩。

2.5.2 结构总拼

地样基准线和总拼支墩布置完成后开始总拼吊装施工(见图7)。

图7 项目吊具吊梁扁担结构总装工艺流程

(1)使用吊机将基准段片体分段B翻身正立后,按图纸要求吊上总拼装胎架并进行定位,定位间距在理论间距的基础上+4mm,片体两边用临时斜撑固定,检测垂直度<2mm,相互之间的位置度为±2mm。

(2)从两端依次将两端的桁架片体分段A和C翻身正立后,吊上总拼装胎架并进行定位,定位精度要求与片体分段B相同,定位固定后焊接各片体分段之间的对接口焊缝。

(3)依次从中间向两端安装下腹,安装完毕后按顺序依次从中间向两端安装斜腹杆、上腹杆、吊点横梁,点焊固定后对整体进行尺寸检测,合格后从中间向两端对称焊接各连接结构处的焊缝,焊缝检验合格后补涂装。

(4)按基准线拼装下吊点横梁,调整水平和垂直度及尺寸达到要求后固定,对称焊接下吊点横梁分段与分段A、C的合拢口,焊缝检验合格后补涂装,则结构总拼完成。

3 结语

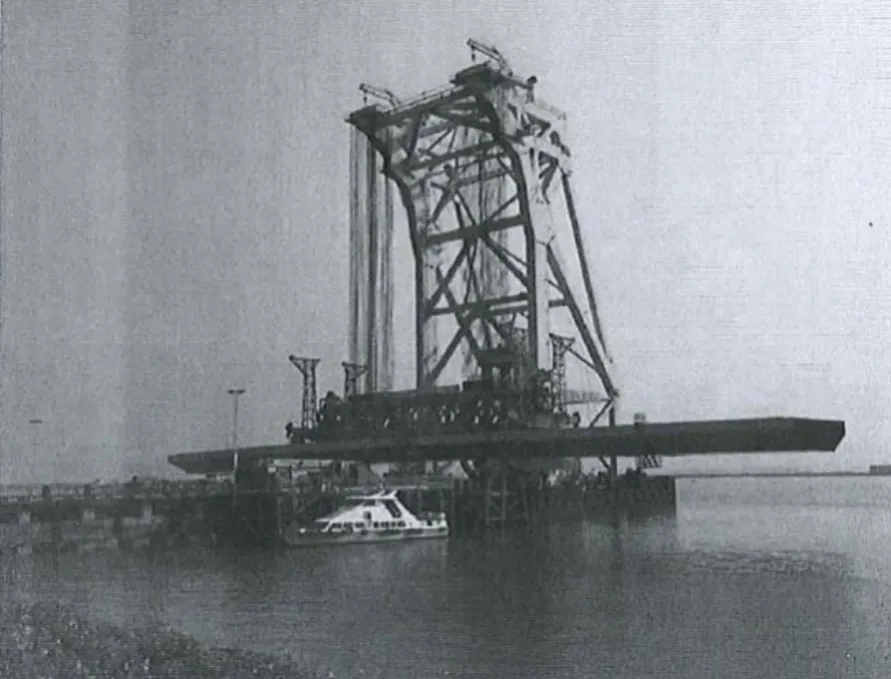

2021年4月2日,深中通道施工单位使用运架一体工程船“天一号”,将深中通道首件长133.1m、宽20m、高4m、重达1780t的钢箱梁平稳地架至指定桥位(深中通道桥面板起吊见图8),标志着深中通道项目桥梁施工全面进入桥面架设施工阶段。深中通道首片钢箱梁的顺利架设,也从侧面证明了“天一号”运架梁吊具建造质量的可靠性。广州文船重工有限公司作为起重设备、特种钢结构、桥梁钢结构、海上风电钢结构的专业制造企业,在多年的起重设备和特种钢结构建造过程中积累了丰富的技术和施工经验,并得到业界的肯定,同时为国家的基础设施建设和粤港澳大湾区的发展贡献出一份力量。

图8 深中通道桥面板起吊(吊具使用)