一种3D 打印砂型效率提升方案

2021-12-02王佳明周志军毛春生田永刚

王佳明,周志军,毛春生,郝 鹏,王 力,赵 龙,田永刚

(1.共享智能装备有限公司,宁夏银川 750001;2.共享智能铸造产业创新中心有限公司,宁夏银川 750001)

0 引言

将3D 砂型打印技术应用于工业领域,并且实现规模化的生产,目前已经成为现实。3D 打印具有更少的人工投入、高效、更智能、更便捷以及工作环境更干净整洁的特点,更加适合现代化工业领域的应用。

为更好的服务于工业领域,3D 砂型打印技术也在向着更高效率、更大规模的方向发展。与此同时,效率的提升需要结合各个工序的特点,进行整体的优化考虑,对于这些问题本文进行了详细的说明和分析,明确了未来3D 打印技术在工业领域进行效率提升的努力方向。

1 提升3D 打印设备工作效率

3D 砂型打印技术,需预先将要打印的模型进行分层处理,三维模型通过切片软件进行切片分层,每一层的形状即为3D 打印机需要完成喷涂的图形。喷涂的材料为粘合剂,每一层被喷涂部分与相邻层面喷涂的部分进行粘合,所有层完成喷涂之后,已粘合的部分就组成了完整的模型。

所以,如果仅从提升3D 打印设备工作效率的方面考虑,需要缩短模型成型时间,提升单位时间内模型的成型体积。

1.1 增大设备规模

此方法主要通过提升单层成型面积,需要改进铺砂装置,加长铺砂装置尺寸。与此同时,还需增加打印头喷射粘合剂的面积。铺砂面积与打印头面积同时提升,两者相互配合。但两者的结构尺寸仅在一定程度上可提高成型效率,持续增大两种部件的尺寸则会带来其他问题,如精度在设备长期运行过程中难以保持稳定。随着部件尺寸的增加,机械精度的控制难度也同时增加,为平衡各装置尺寸增加带来的问题,单层的成型时间也会受到一定影响。

1.2 控制模型的层厚

通过控制模型的切片层厚,在打印过程中控制每一层铺设砂子的厚度。通过增加铺砂厚度,减少模型分层数量,也可缩短整体模型的成型时间,提高效率。但同时,最直观的影响则是成型砂型的精度。

对于打印精度要求不高的砂型,此方法影响不大。打印时间虽然缩短了,但模型的成型精度也随之降低,未从根本上起到作用,综合评估此方法不可行。

1.3 缩短成型所需时间

效率(L/H)=成型体积/所需时间=(工作箱长×工作箱宽×层厚)/单层耗时。

可知,若不改变结构,则需要通过缩短单层成型时间提高效率。但在此基础上,单层铺砂的均匀性和粘合剂喷涂的速度都是需要改进的难点。

原参数及指标:

铺砂速度:380mm/s;粘合剂喷涂速度:720mm/s;层耗时20s。

优化后参数及指标:

铺砂速度:600mm/s;粘合剂喷涂速度:900mm/s;层耗时14s。

试验测算效率提升了30%。

2 优化打印流程

3D 打印机的运行分为工作时间和非工作时间。工作时间打印机根据三维模型切片的图形,完成每一层的铺砂和打印,最终堆叠实现完整的砂型。非工作时间,包含打印结束后成型砂型的清理,设备的保养和清洁。因此提升3D 打印机的整体工作效率,须缩短打印机的非工作时间,提升工作时间在打印机生产周期内的占比。

打印结束后的清箱和换箱都是需要考虑的提升效率,缩短时间的工序。

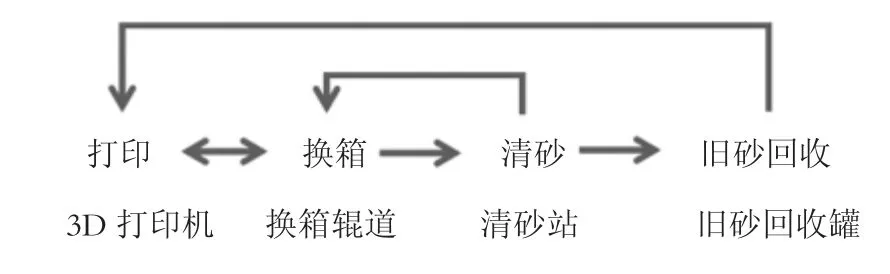

图1 打印流程

2.1 提升换箱效率

打印结束,工作箱从设备开出,执行清箱工作,清除其他未用于砂型构造的砂子,得到完整的砂型。本项工序的效率提升,主要考虑是在将工作箱开出设备后,更换其他工作箱。实现3D 打印机快速换箱,立即可投入下一个批次的打印任务,将清箱工作在其他工序完成。

增加换箱辊道可快速的换箱,打印结束后的工作箱开入换箱辊道,与空箱工位互换。将空箱开入设备,继续执行3D 打印任务。换箱辊道做为3D打印机自身辊道的延伸,可根据工厂打印机的数量和布局进行设计。旨在实现快速更换工作箱,并将打印完成的工作箱送往下一工序进行清砂。换箱过程与设备联动,辊道上安装检测工作箱位置的传感器,将位置信号输入PLC,实现全流程自动控制。

2.2 提升清砂效率

打印结束,需要将工作箱内的成型砂型与浮砂快速分离。砂型用于铸造,浮砂回收后再次利用。清砂站可以通过自动和手动两种控制方式,实现工作箱的运输和工作箱底板的升降。工作箱底板升到打印开始位,砂型被举升后,周边的大部分浮砂自然掉落到工作箱外。清砂站工作台的钣金采用多孔设计,砂子从钣金上的孔位滑落至清砂站的储砂斗。砂型表面未脱落的浮砂和储砂斗的砂子,通过旧砂回收系统回收。清理完成的砂型,继续转入下一工序。

2.3 旧砂回收

清箱结束,工作箱中未成形的砂子回收完成。新砂第一次打印,剩余未使用的砂子还可以再次利用。因此将打印的余砂以及在打印过程中铺砂和下砂过程中,遗漏在工作箱以外的砂子全部回收进行利用。

由于这些砂子中包含杂质,不可以直接投入打印。再次进行使用,需要用指定的筛网对砂子进行筛选,过滤掉砂子中的各种杂质。

回收砂的再利用,方法比较简单。但要通过自动化的方式实现,需要通过程序控制吸砂泵的工作、回收砂罐内砂位的检测,下砂阀门的打开以及筛网震动的执行。整个流程的动作,构成的一个旧砂回收系统。经过回收后的旧砂满足打印要求,可再次进行使用。

可见在3D 打印的生产过程中,快速换箱的实现,成功将清砂工序和打印工序分开。3D 打印机快速完成换箱继续打印,打印结束的工作箱清砂单独进行,两个工序互不影响。每一次打印任务之间的时间间隔被大大缩短,打印机的投入效率大大提高,显著提高了产能。

3 结束语

本文通过对3D砂型打印效率提升涉及的主要问题进行分析,对比了提高3D 砂型打印效率的诸多方法,总结了效率提升的核心问题。其提效方式,初期可通过提升成型体积,增大单层成型面积。改进后期,提高效率的考虑因素,在于缩短单层成型时间。与此同时,重点需攻克的问题在于缩短单层砂面铺设时间以及单层粘合剂的喷涂时间。提升铺砂速度和粘合剂喷涂速度,经试验测算,目前可以提效30%。

生产层面的效率提升,核心方向在于将3D 打印技术在生产层面的应用尽可能的实现高度自动化。打印、换箱、清砂、旧砂回收全流程的自动化实现,减少了人工的投入,提高了整体工作的效率和产能。

3D 打印作为新的科技领域,已经实现了工业砂型的打印,目前打印砂型在工业领域的应用十分成功。未来的发展方向,也将是更高效,更智能化。随着3D 打印技术的发展,逐渐替换原有的生产模式。摒弃传统工业的笨重和对环境的污染,转而变为轻巧、智能和环保的方式。相信未来3D 打印技术,一定能在工业领域得到大力推广。