热轧板带高铬复合铸铁轧辊辊身断裂失效原因分析

2021-12-02孙向阳仇光宏肖连华

孙向阳,黄 明,仇光宏,肖连华

(唐山钢铁集团重机装备有限公司,河北唐山 063300)

2017 年1 月至2018 年1 月某热轧板带轧钢厂1580 轧线精轧前段高铬复合铸铁轧辊在使用过程中出现了7 次辊身断裂事故,严重的影响轧钢企业生产过程,为杜绝事故的再次发生,从轧辊制造和使用进行剖析,彻底杜绝事故的再次发生。

1 断辊基本形貌

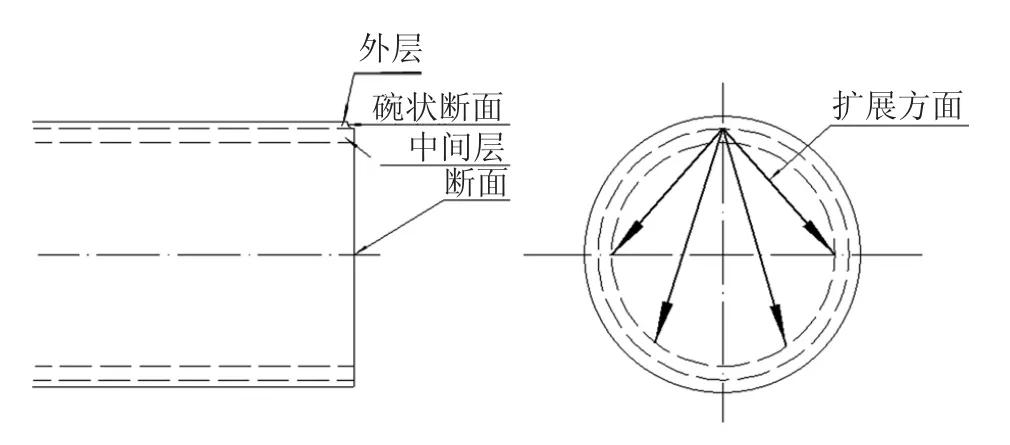

结合现场实物照片(图1)及示意图(图2),轧辊断裂有一些明显的特征:一是扩展源头为外层和中间层结合部位,其外层呈现碗状断面;二是从源头呈散射型向四周扩展最终造成断裂。

图1 断辊实物照片

图2 断辊断面示意图及扩展说明

同时,根据统计该类轧辊数据可以得出几个规律:一是轧辊断裂主要发生在F1 和F2 架次轧机;二是轧辊断裂主要发生在近新辊上机轧制1~3 块板坯时发生。

2 事故分析

通过现场实物照片及示意图分析,初步分析裂纹断裂源为外层和中间层结合部位,从碗状断面分析断裂性质为应力断裂;断裂形式为外层和中间层结合部位由于强度低于产生应力发生脆性断裂,在弯辊力的作用下断裂源沿径向向四周扩展最终造成断裂。现就主要的分析过程陈述如下。

2.1 金相分析

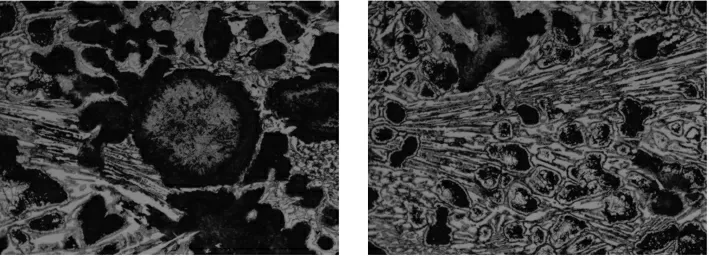

通过制备断面试样,选取外层和中间层结合部位金相进行分析,其金相图像如图3 所示。

如图3 左图所示,结合层位置碳化物呈板条状,并具有方向性(沿芯部方向),组织较为粗大;根据金相分析,结合层板条状结构较多且具备方向性,说明结合层过热度较大,组织有足够的发展能量,离心过程中形成了足够的芯部热源,形成较为粗大的组织。

图3 外层和中间层结合部位金相侵蚀×100

2.2 轧制环境分析

导致轧辊失效[1]的应力共有4 种:一是制造过程中的残余应力,二是轧制过程中的机械应力,三是轧制过程中轧辊的组织应力,四是轧辊内外温差造成的热应力。

首先针对制造过程中的残余应力,该类轧辊一般上机使用3~10 回后上机断裂,轧辊在上机轧制过程中,残余应力是一个逐步释放的过程,随着磨削次数增加,轧辊本身的制造残余应力越来越小,因残余应力断裂一般发生在新辊(第一次上机使用)时期,统计轧辊基本使用了2~10mm 后(3~10 回上机)发生断裂,因此排除此类现象;一般情况如果没有中间受到异常外力的情况下,传动侧辊颈是受力最大的地方,如果属于机械应力断裂的话首先应传动侧辊颈断裂,所以不属于机械应力断裂;对组织应力影响最大的就是外层组织中残余奥氏体含量,残余奥氏体越高,轧制过程后残奥转变的组织应力就越大,而经轧辊制作厂家X 射线应力/残奥测定仪(型号X-350A)测定,该轧辊的残余奥氏体含量在0.5%~2.0%,一般轧辊的残余奥氏体含量控制在小于3%,因此该轧辊断裂问题也不属于轧辊的组织应力问题。

因此,分析导致轧辊失效的原因为轧制过程中轧辊内外温差造成的热应力[2]。轧辊在上机的初期过程中,由于与轧材的紧密接触,轧辊表面温度迅速上升,而轧辊芯部的温度上升较慢,这时轧辊面和轧辊芯部之间的温差处于最大值,温差引起的轧辊热应力也处于最大值。如果轧辊的热应力和轧辊的残余应力相叠加,并且超过了轧辊芯部的强度极限时就可能发生轧辊断裂的事故。

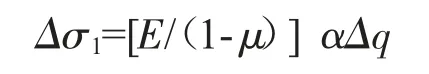

纵向热应力的计算公式:

式中,E 为弹性模量;μ 为泊松比;α 为线膨胀系数;Δq 为轧辊表面和芯部之间的温差。

经过试验测定高铬铸铁材质各项参数数值分别为E=21.8×104MPa,μ=0.35,α=12.5×10-6/℃。

热轧板带轧钢厂位于河北省唐山市,断裂轧辊基本发生在10 月到次年1 月,室内温度平均在0℃,轧辊下机表面平均温度70℃,利用公式计算纵向热应力为293MPa。因此,如果轧制初期轧制速度过快,表面温度迅速升高到70℃,会产生293MPa 的热应力;结合该轧钢厂断裂事故发生时间段的生产情况,轧钢厂为提升产能,在设计产能230 万t 的情况下,缩短板坯轧制间隔时间,实现300 万t 年产能,可能造成轧制初期轧辊的快速升温。

2.3 总结

结合上述两方面的分析,认为轧辊断裂[3]产生的主要原因有两个方面:一是轧辊制造过程中,中间层工艺参数设计存在一定的不合理性,造成外层和中间层融合部分碳化物较为粗大,且具备一定的方向性,造成结合层强度较弱;二是轧钢厂为追求高产能,加快了生产节奏,缩短了板坯轧制间隔时间,造成轧辊上线初期轧辊表面的快速升温,形成较大的轧制热应力。两种因素叠加,在轧制力的作用下,从轧辊外层与中间层结合部位形成初始裂纹,最终形成断辊事故。

3 结论与措施

轧辊断裂的形成原因为轧钢厂轧辊上线初期快速轧制造成轧辊表面快速升温形成较大的轧制热应力,同时轧辊外层和中间层结合部位强度较低,在轧制力的作用下,从脆弱部位形成初始裂纹,造成断辊。针对以上原因制定措施如下:

(1)轧辊制造企业修订轧辊铸造工艺,在保证不出现结合不良的情况下,降低轧辊中间层浇注温度,进而降低中间层过热度,从而缩短结合层组织的组织长大和发展的时间,细化组织增加强度。

(2)轧钢厂针对轧辊上线初期制定合理的烫辊制度,增加前5~10 块板坯的轧制间隔时间,减缓轧辊表面的升温速度,降低轧辊的热应力的形成,减少断辊风险的产生。