铸造车间压缩空气系统节能改造

2021-12-02郭廷涛

孙 政,郭廷涛

(1.烟台胜地汽车零部件制造有限公司,山东烟台 264006;2.中国汽车工业工程有限公司,天津 300113)

1 概述

压缩空气是铸造车间生产中应用比较广泛的动力介质,具有安全、调节性能好、输送方便等优点。特别是在砂型铸造工艺中,在熔化工部、造型工部、砂处理工部、制芯工部、清理工部中均要用到压缩空气,主要用于筑炉、造型、制芯、新砂发送、粉料发送、除尘、气动工具、气动元件等,每t合格铸件耗气量约为580m3[1],每条铸造生产线需要投入160kW 的空压机约2~3 台。

压缩空气系统泄露造成的能源浪费发生在大部分工厂,泄露量达到20%~35%[2],主要发生在压缩空气管路、各用气设备的阀门、接头、三联件等处,为保证用气点的使用压力,就需要提高空压机的出口压力,系统压力提高1bar,就需要增加6%的压缩机功率,而且系统压力每增加0.3bar 压力,就会增加4%的泄漏,泄漏与系统压力是成正比的。

某车间在生产过程中发现压缩空气用气点压力不足、设备维修频繁等,检查发现压缩空气系统多处泄露,为避免能源的持续浪费,该车间展开了节能改造工作,压缩空气系统改造后节能效果显著。

2 压缩空气系统

压缩空气中有三种主要污染物:固体颗粒、水和油。它们之间会相互影响(例如:固体颗粒会使水和油滴聚集成更大的颗粒,油和水会形成乳状物),且有时会在压缩空气系统的管道中沉淀和凝结(如:油蒸气或水蒸气)[3]。压缩空气管路系统应根据空压站产出的压缩空气质量等级选择相应的或更高一级的管道,否则会导致管路系统的锈蚀、泄露等,进一步影响用气点压缩空气的品质,导致产品废品增加、用气设备故障等,压缩空气泄露会直接导致生产成本的增加。

2.1 选用原则[4]

压缩空气管道的选用应满足用气点对压缩空气流量、压力及净化等级的要求,一般有碳钢管、热镀锌钢管、不锈钢管和铜管,根据压缩空气中的固体颗粒等级、湿度等级选用相应材质的管道及附件材料。

压缩空气固体颗粒等级或湿度等级不高于5级的管道,可采用碳钢管;压缩空气固体颗粒等级或湿度等级高于5 级、不高于3 级的干燥和净化压缩空气管道,可采用热镀锌钢管或不锈钢管;压缩空气固体颗粒等级或湿度等级高于3 级的干燥和净化压缩空气管道,应采用不锈钢管或铜管。

2.2 压缩空气管道对比分析

在铸造车间选用多为比较经济的热镀锌钢管,热镀锌钢管是先将钢管进行酸洗,再清洗,然后进行热浸镀,使熔融金属与铁基体反应而产生合金层,从而使钢管具有耐腐蚀能力。在实际应用中,热镀锌钢管作为压缩空气输送的管路系统,长时间使用也会生锈。

近些年铝合金管道不断被企业所接受,应用越来越多。铝合金管道经过阳极氧化处理后内壁形成三氧化二铝致密保护层使管材具有优秀的抗碱、酸腐蚀能力,且管道内壁光滑,有利于降低气体输送的摩擦系数,减少压降,管道外壁采用特殊材料干粉喷涂,使得内外不被腐蚀,具有很强的耐酸和耐碱性;铝合金管道易安装,管路和接头无须另外处理可以立即安装,快速装配;价格高于热镀锌钢管,低于不锈钢管和铜管。不锈钢管道特性与铝合金管道相似,但价格昂贵。

综上,热镀锌钢管虽然比较经济,但仍存在生锈的风险,而且安装周期相对较长;铝合金管道抗腐蚀性强、压降小,价位适中,安装便捷,施工周期短,选用铝合金管道用于老车间改造对生产影响小,项目改造最终选用经过阳极氧化处理的铝合金管道。

3 改造前现状

车间压缩空气系统在改造前使用的是普通钢管,仅使用两年的管道拆除后发现管道内壁严重锈蚀,存有大量的锈渣,空压站主管道末端还存在大量冷凝水及锈渣混合物,拆除的管道情况见图1~6。

图1 管壁

从图片中可以看出无缝钢管的内层和外层均已被腐蚀,管路中含有大量的水、杂质、油,对无缝钢管造成腐蚀,特别是在焊接部位和破损处,腐蚀会更严重。

锈蚀钢管的内壁粗糙度增大会造成管道的压力损失增大,同时铁锈会造成管道内径缩小而增加压降,这个压降会随着使用时间变得越来越大;锈蚀的钢管泄漏量也会增加,需要增加系统压力来克服泄漏带来的压力降,从而增加耗能。6bar 压力下因泄漏造成的能耗见表1。

表1 6bar 压力下泄漏耗能表

锈蚀的钢管会对压缩空气造成污染,压缩空气即使在空压站经过了严格的过滤,经过管路系统的传输,到达用气终端时,已经受到了污染,含有杂质、油、水的压缩空气必然会导致设备故障,甚至影响产品质量,即使在用气终端采用了气动三联件等措施,由于铁锈是固体杂质,非常容易吸附在滤材上,导致滤材使用寿命过短。

图2 管道内壁

图3 锈蚀的法兰

图4 锈和垢

图5 锈和水

图6 泥浆

4 节能改造

某车间空压站内装有4 台160kW 的空压机,对车间及空压站全部管路系统进行升级改造,将原使用的管道全部拆除,安装铝合金管道。

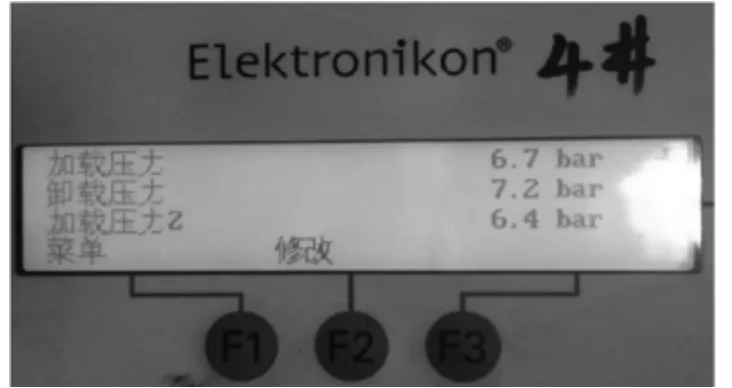

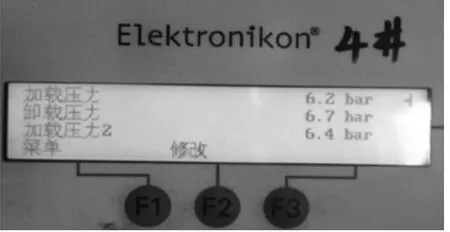

系统改造完成后,对空压机输出压力进行了调整,输出压力整体下调0.5bar,调整前后参数如图7、8 所示。

图7 调整前

5 改造效果

5.1 电流方面对比

分别记录了每台空压机在更换管道及更改输出压力前后的运行电流,以比较改造前后节能情况。电流值是用同一只电流表在现场测得。以4#机为例,改造前加载压力为6.7bar、卸载压力为7.2bar;改造后加载压力6.2bar、卸载压力6.7bar,改造前后加载电流分别为332A、309A,改造后电流减少23A,可初步计算出节能比例约为23/33 2=6.93%。

5.2 实际耗电量对比

改造前和改造后工作日平均用电量的统计结果如下:

改造前为11511.48kW·h/ 天;改造后为10655.45kW·h/天。改造后平均每天节省856kW·h,节能比例为856/11511=7.44%。年节省电费约:856kW·h/ 天×0.83 元/kW·h×290 天=20.6 万元。

5.3 系统运行方面

项目改造后连续运行以来,压缩空气系统运行可靠、系统压力稳定、用气点压缩空气品质高,用气设备的维护工作明显减少,产品质量也有很大改善。

检查车间管网压力值,在车间管路最末端用气设备的压力表显示值,最低压力6.15bar、最高压力6.45bar,压力满足正常生产需要。改造后车间管网见图9、10。

6 结语

压缩空气系统作为铸造车间应用最为广泛的重要动力介质,大多数压缩空气系统运行效率较低,存在泄露、管网压损大等问题,从而导致能源的浪费,1 个1mm 的漏洞每年就有300W 的能源浪费。通过本项目改造前后对比可以看出,该车间改造后直接生产成本就可实现年节省20 余万元,再加上压缩空气对设备维护、产品质量等方面的影响,改造效果显著。

图8 调整后

图9 改造后管网

图10 改造后阀门