冷轧MR T-4钢镀锡原板表面划伤的原因和控制

2021-12-02刘云峰彭兴东

刘云峰 王 东 彭兴东

(1.上海梅山钢铁股份有限公司冷轧厂,江苏 南京 210039; 2.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051)

某冷轧厂生产0.17~0.20 mm厚的MR T-4钢镀锡原板时,板面严重划伤,导致频繁更换轧辊,严重影响生产效率和板面质量,是一个亟待解决的技术难题。冷轧板表面划伤的原因可能是多方面的。0.17~0.20 mm厚MR T-4钢镀锡原板由2 mm厚热轧板经过5道次轧制而成,总压下率不小于90%,轧制速率V5不小于22.5 m/s,属于大压下量高速轧制,易发生因辊缝区润滑不充分而导致板面划伤。石全强等[1]认为这种板面划伤与轧机乳化液、轧辊表面粗糙度和压下量等因素有关。白金波等[2]采取提高轧制油的极压性等措施来控制板面划伤。王静等[3]认为轧制时钢板温度也会导致板面划伤。胡祺等[4]通过优化轧制油的配方来提高板面的抗划伤性能。齐海峰等[5]通过将轧制工艺与辊缝润滑相结合的方法控制板面划伤。李洪翠等[6]提出了优化轧制工艺参数、提高轧辊加工质量和改进乳化液技术条件等控制板面划伤的措施。金佳伟等[7]认为板面划伤与轧制乳化液的综合性能有关。

本文检测了冷轧MR T-4钢镀锡原板表面划伤的微观形貌,找到了板面划伤的原因,在不改变热轧板规格、生产工艺和设备的条件下,通过选用油膜高温强度高的轧制油,调整现场使用的乳化液技术条件,采用轧机之间钢板冷却系统来控制冷轧辊缝润滑不充分导致的板面划伤,可为现场生产提供指导。

1 概况

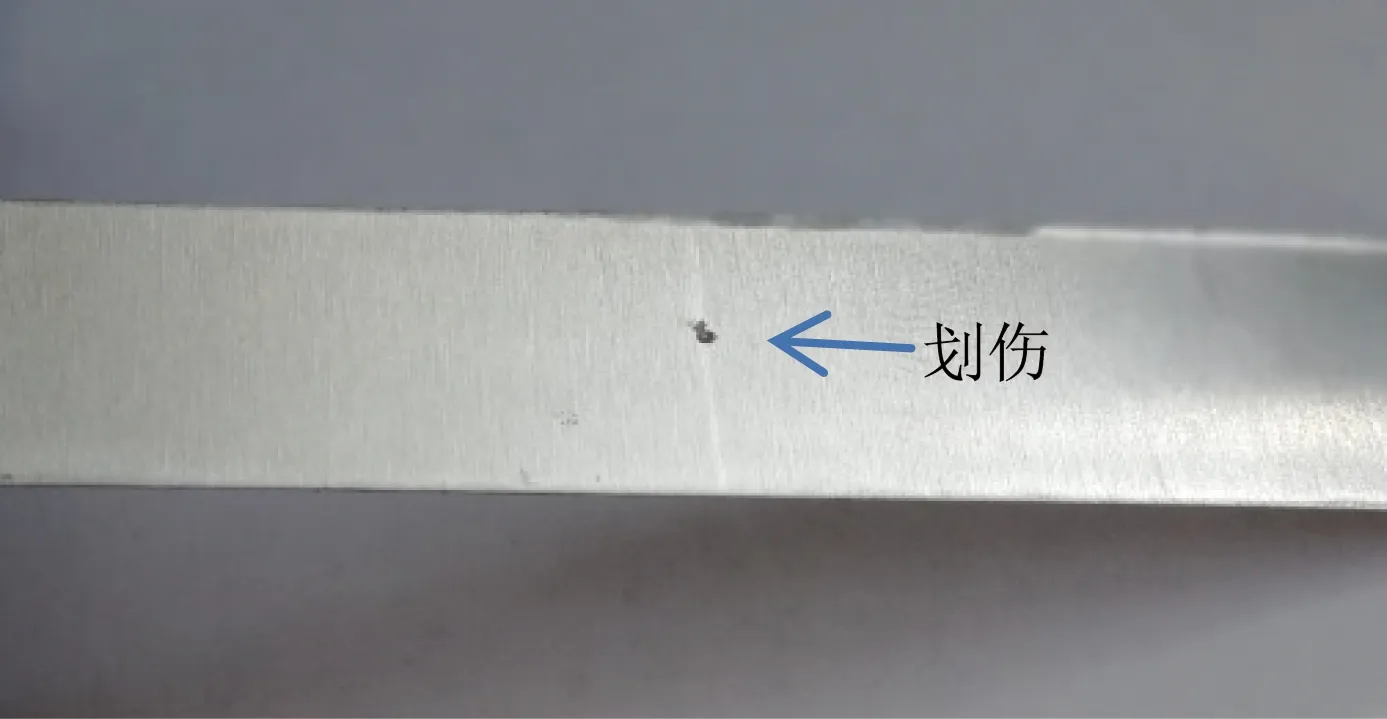

划伤主要发生在以V5不小于22.5 m/s的速率轧制的0.17~0.20 mm厚的MR T-4钢镀锡原板的上或下表面,其宏观形貌如图1所示。侧光可见1条或多条、宽度约1 mm,呈细条状。

图1 冷轧的MR T-4镀锡原板表面的划伤Fig.1 Scratch on the cold-rolled uncoated tinplate base of MR T-4 steel

2 划伤的微观形貌

在板面缺陷处和正常处各取2 mm×2 mm试样,采用VHX5000型超景深三维轮廓显微镜观察划伤的微观形貌,如图2所示。

由图2(a)可见板面缺陷处有明显的沿轧制方向的擦痕。板面三维形貌图中擦痕从深到浅用由蓝到红色标识,如图2(c)所示,可见板面缺陷处的擦痕区域呈蓝色,擦痕较深,摩擦较严重。从截面轮廓线可见板面擦痕处截面轮廓凹陷,如图2(e)所示,也说明板面缺陷处摩擦较严重。

由图2(b)可见,板面正常处擦痕的宽度、深度沿轧制方向的分布较均匀。从板面三维形貌图可见,擦痕较浅且分布均匀,板面正常处摩擦较轻微,如图2(d)所示。从截面轮廓线可见,擦痕处截面轮廓凹陷较浅,也说明板面正常处摩擦较轻微,如图2(e)所示。

图2 镀锡原板表面缺陷处(a,c,e)和正常处(b,d,f)的微观形貌Fig.2 Micrographs of defective area(a,c,e) and normal area(b,d,f) on the cold-rolled uncoated tinplate base

为了更清晰地观察板面缺陷处和正常处的微观形貌,在缺陷处和正常处各取2 mm×2 mm试样,采用Sigma 500型扫描电子显微镜观察板面形貌,结果见图3(a,b)。

图3(a,b)清晰地表明板面缺陷处和正常处的擦痕均沿轧制方向分布,是典型的轧制摩擦痕。板面缺陷处擦痕较深、较宽,说明冷轧时摩擦较严重。

板面缺陷处和正常处的能谱分析结果见图3(c,d)。由图3(c,d)可知,板面缺陷处和正常处的成分主要是C和Fe,且元素含量基本相同,说明冷轧MR T-4镀锡原板划伤不是板面成分差异所致。

图3 镀锡原板表面缺陷处(a,c)和正常处(b,d)的微观形貌(a,b)和能谱分析(c,d)Fig.3 Micrographs(a,b) and energy spectrum analysis(c,d) of defective area(a,c) and normal area(b,d) on the cold-rolled uncoated tinplate base

从上述结果可知,板面划伤是冷轧时辊缝区润滑不充分造成的。轧制0.17~0.20 mm厚的MR T-4镀锡原板且轧制速率V5不小于22.5 m/s,变形量大,五机架冷连轧辊缝区金属变形热和轧制摩擦热可使板面温度达到100~200 ℃。冷轧时镀锡原板表面附着的轧制油黏度将随板面温度的升高而减小,板面油膜厚度减薄;同时冷轧时板面油膜也承受很大的轧制压力,一旦板面油膜承受的压力超过油膜强度,油膜将破裂,轧辊表面局部较硬的微凸峰与镀锡原板表面接触,会在较软的镀锡原板表面产生较明显的轧制摩擦痕,即板面划伤。

由图4可知,插丝率与岩棉板传热系数K之间近似呈一次线性关系,随着插丝率的提高,岩棉保温板的传热系数K呈上升趋势。当插丝率由0提高至0.2%时,岩棉板传热系数由0.045 W/(m2·K)提高至0.134 W/(m2·K)。由于传热系数K表示单位时间通过单位面积传递的热量,K值越小,则表示材料的保温性能越优异。因此,提高插丝率会降低岩棉保温板的保温性能,但是当传热系数的最大值也仅为0.134 W/(m2·K),传热系数仍相对较低,插丝对岩棉保温板的保温性能的负面影响程度较低。

3 控制措施及效果

冷轧镀锡原板的示意如图4所示,ABDC区为轧制变形区,长度为l,板厚H经过一道次轧制(工作辊半径为R,咬入角为α),道次压下量为△h,轧制后板厚为h。冷轧时轧辊与钢板的接触面是AB弧面和CD弧面,接触面存在一定厚度的润滑油膜。冷轧时板面油膜也承受很大的轧制压力,要求有一定的强度,即油膜强度。

图4 冷轧镀锡原板的示意[8]Fig.4 Schematic diagram of the cold-rolled uncoated tinplate base[8]

3.1 轧制油润滑性

轧制油的润滑性是指其在轧制变形区接触弧表面的减摩性能,与油膜的厚度和强度有关。

3.1.1 轧制油的黏度-温度特性

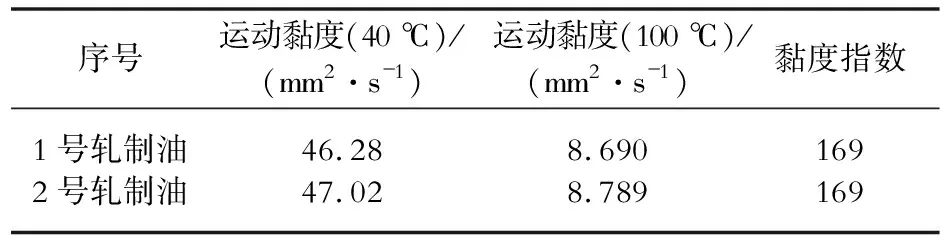

轧制油的黏度是确保其润滑性的要素之一,受温度影响较大。本文采用SVM3000运动黏度测定仪检测40、100 ℃下两种轧制油的运动黏度,结果见表1。再采用黏度-温度模型[9]计算其他温度下两种轧制油的运动黏度,分析两种轧制油黏度随温度的变化,结果如图5所示。

由图5可知,随着温度的升高,轧制油分子运动加剧、内聚力减小,运动黏度减小。两种轧制油运动黏度随温度变化的趋势相同,可见两种轧制油黏度对油膜厚度和润滑效果的影响基本相同。

图5 两种轧制油的运动黏度随温度的变化Fig.5 Kinematic viscosity of the two kinds of rolling oil as a function of temperature

轧制油的运动黏度随温度升高而减小。冷轧变形区接触弧表面油膜厚度与轧制油的运动黏度有关。因金属变形热的积累和接触弧表面摩擦热的积累,五机架冷连轧辊缝区的温度会逐渐升高,板面轧制油的运动黏度减小、油膜厚度减薄,油膜较易破裂。

轧制油黏度随温度的变化特性可用黏度指数表示。黏度指数越大,表示轧制油运动黏度受温度的影响越小。轧制油的黏度指数通过实测油品40和100 ℃的运动黏度和采用黏度指数模型[10]计算,结果如表1所示。由表1可知,两种轧制油的黏度指数均较大,为169,说明两种轧制油的运动黏度受温度的影响较小。

表1 两种轧制油的运动黏度和黏度指数 Table 1 Kinematic viscosity and viscosity index of the two kinds of rolling oil

油膜强度也称作最大无卡咬负荷,用PB表示,有多个级别,可通过试验测定并用来表征润滑剂的承载性能。

本文按GB/T 3412—2019《润滑剂承载性能的测定 四球法》,采用四球极压试验机测定油膜强度。上摩擦副为1个φ12.7 mm的轴承钢球,试验时旋转;下摩擦副为3个φ12.7 mm的轴承钢球,试验时固定。测定室温下两种轧制油的油膜强度,并用显微镜观察试验后下钢球表面的磨斑直径。

测定的1号轧制油的油膜强度为170 kg,2号轧制油的油膜强度为153 kg,室温下1号轧制油的极压性较好。由图6可知,使用1号和2号轧制油四球试验后,下摩擦副钢球表面的磨斑平均直径分别为0.525、0.499 mm,可见室温下2号轧制油的抗磨性较好。

图6 用1号(a)和2号(b)轧制油四球试验后钢球表面的磨斑Fig.6 Wear spots on the steel balls after four-ball test with rolling oils No.1(a) and No.2(b)

3.1.3 油膜的高温强度

关小军[11]认为,大压下量、高速冷连轧的变形热和摩擦热可使辊缝区瞬时温度达到100~200 ℃,将影响辊缝区轧制油的黏度、吸附性,并加速其氧化、分解、挥发等,对其润滑性有不利影响。轧制0.17~0.2 mm厚的MR T-4镀锡原板且轧制速率V5不小于22.5 m/s,要能高速稳定地轧制,冷轧变形区接触弧表面需形成强度足够高的稳定油膜。油膜高温强度可为评定轧制油在冷轧辊缝区一定温度和压力下的润滑效果提供参考。如果轧制油的油膜高温强度不够高,可能导致冷轧变形区接触弧表面局部油膜破裂,使辊缝接触弧表面摩擦因数骤变,使轧制力增大,导致板面划伤。

采用四球极压试验机参照测定润滑剂承载性能的四球法(GB/T 3412—2019)测定轧制油油膜的高温强度,轧制油温度为75、100、125、150、175、200和225 ℃,结果如图7所示。

图7 两种轧制油的油膜强度随温度的变化Fig.7 Variation of strength of oil film of the two kinds of rolling oil with temperature

由图7可知,从75 ℃开始,随着温度的升高,1号轧制油的油膜强度显著减小;在125~200 ℃,1号油的油膜强度不变,为94 kg;高于200 ℃,1号油的油膜强度显著降低。在75~225 ℃,随着温度的升高,2号轧制油的油膜强度显著降低。

在175~200 ℃,1号轧制油的油膜强度显著高于2号轧制油,可见1号轧制油的抗极压性较好,更适用于镀锡原板的冷轧。

3.2 乳化液中铁粉含量对其润滑性的影响

付金柱等[12]认为,纳米级铁粉能增加乳化液的黏度,增加冷轧变形区接触弧表面的油膜厚度,改善轧制润滑状态。本文采用复式摩擦磨损仪和1号轧制油(乳化液浓度为4.5%,质量分数,下同)检测了摩擦副表面的室温摩擦因数。上摩擦副为轴承钢球,试验时滑动,下摩擦副为经过酸洗的MR T-4钢板(36 mm×36 mm×2 mm),试验时固定。试验结果如图8所示。由图8可知,随着乳化液中铁粉含量的增加,开始时板面摩擦因数减小;乳化液中铁粉含量从200×10-6增加到300×10-6,板面摩擦因数显著增大;乳化液中铁粉含量从300×10-6增加到800×10-6,板面摩擦因数显著减小;从乳化液中铁粉含量大于400×10-6开始,板面摩擦因数逐渐减小。这说明铁粉含量对乳化液润滑性的影响没有规律性。其原因是,纳米级铁粉能增加乳化液的黏度[12],且具有较强的吸附性,使乳化液的粒度增大、润滑性改善。但只有乳化液中铁粉含量达到一定量后,其润滑性才会改善。

图8 镀锡原板的摩擦因数随乳化液中铁粉含量的变化Fig.8 Variation of friction factor of the uncoated tinplate base with iron powder content in the emulsion

采用激光粒径测试仪和1号轧制油(乳化液浓度为4.5%)检测乳化液的粒度,结果如图9所示。由图9可知,随着铁粉含量的增加,乳化液粒度缓慢增大,当铁粉含量大于200×10-6时,其粒度显著增大;当铁粉含量为(400~500)×10-6时,乳化液粒度小幅减小;铁粉含量大于500×10-6时,乳化液粒度显著增大。其主要原因是,纳米级铁粉具有较强的吸附性,能吸附乳化液中的油珠,导致其粒度增大。粒度大的乳化液润滑性较好,这与图8所示的乳化液铁粉含量大于500×10-6时镀锡原板摩擦因数减小基本一致。但乳化液铁粉含量过高会影响板面清洁度,应控制在一定范围内。

图9 乳化液粒度随其铁粉含量的变化Fig.9 Particle size versus iron powder content for the emulsion

3.3 现场使用的乳化液技术条件

乳化液润滑效果主要取决于油品配方,也与乳化液的技术条件相关[13-14]。现场使用的乳化液的技术条件见表2。

表2 乳化液的技术条件Table 2 Specification of the emulsion

生产中发现,提高乳化液的浓度能显著减小轧制压力。为了提高现场使用的乳化液的润滑效果,将1号槽的乳化液浓度从(2.0±0.2)%调整为(2.3±0.2)%,3号槽的乳化液浓度从(4.0±0.2)%调整为(4.5±0.2)%。温度升高,乳化液粒度增大,润滑性提高。为降低加热乳化液的能耗,将乳化液温度从54~60 ℃调整为56~58 ℃。乳化液的流量对其润滑和冷却性能影响很大,第1~4架轧机乳化液流量为5 472 L/min,第5架轧机为6 637 L/min。采用第2~5架轧机之间的3套钢板冷却系统,每套冷却系统的乳化液流量为1 629 L/min,可降低轧制时钢板和板面油膜的温度,减缓板面轧制油黏度和油膜厚度的减小,减少板面轧制油的氧化、分解和挥发等组分变化对其润滑性的影响,有利于控制因冷轧时辊缝区润滑不充分而导致的板面划伤。乳化液铁粉含量过多会发生团聚,导致工作辊与板面之间发生磨粒磨损,可能划伤板面、损坏轧辊表面,因此将乳化液的铁粉含量从(400~600)×10-6调整为(200~380)×10-6。乳化液中的氯离子遇水会生成微量盐酸,使局部乳化剂失效,影响乳化液的润滑性,将乳化液的氯离子含量从30×10-6调整为25×10-6。乳化液的稳定性与其润滑性密切相关,乳化液的稳定性用稳定性指数表示。乳化液的稳定性指数小,冷轧时易析出油并附着在板面形成油膜,其润滑性好。将乳化液的稳定性指数从35%~43%调整为30%~38%,乳化液状态稳定,润滑效果良好。

采用油膜高温强度较高的1号轧制油,调整现场使用的乳化液技术条件和采用第2~5架轧机之间的3套钢板冷却系统后,冷轧MR T-4钢镀锡原板表面划伤已明显减少,达到了用户要求。

4 结论

(1)冷轧MR T-4钢镀锡原板表面划伤是冷轧时辊缝区润滑不充分所致;采用油膜高温强度大于94 kg的1号轧制油有效减少了镀锡原板的表面划伤。

(2)现场使用的乳化液技术条件为:1号槽的乳化液浓度为(2.3±0.2)%,3号槽的乳化液浓度为(4.5±0.2)%;乳化液温度为56~58 ℃,铁粉含量为(200~380)×10-6,氯离子含量不大于25×10-6,稳定性指数为30%~38%。

(3)采用第2~5架轧机之间钢板冷却系统,每个系统的乳化液流量达到1 629 L/min,有利于减少因冷轧辊缝区润滑不充分而导致的板面划伤。