焙烧工艺对FMG块矿爆裂的影响

2021-12-02王永红冯根生

王永红 杜 屏 邸 航 冯根生

(1.江苏沙钢钢铁研究院,江苏,张家港 215625; 2.北京科技大学冶金与生态工程学院,北京 100083)

为提高冶炼效率,现代高炉普遍使用高熟料比生产。然而,由于烧结矿、球团矿的生产是高能耗、高排放的过程,在“双碳”背景下,钢铁行业节能减排的需求日益迫切。块矿在使用前不需要耗费大量能源,与烧结球团相比,使用块矿可节约能源,减少碳排放。但块矿是生料,含有结晶水,直接入炉后会发生热爆裂,从而减小块矿粒度,增加粉末量,降低料层透气性,影响高炉运行[1]。国内高炉块矿的使用比例为10%左右[2],明显低于日本(20%以上)等国家[3-4]。从设备投资、能源消耗、环境保护等角度出发,提高高炉炉料中高品位天然块矿的使用比例是有益的[5-8]。为了应对降本增效、节能减排等多重压力,各大企业通过提高入炉块矿比例、减少或不用球团矿等熟料的方法降低炉料成本[9]。部分钢铁企业进行了长期大量的实验室研究后,生产中通过采取一系列有效措施,提高高炉块矿配比,保证了炉况稳定运行,达到了高炉生产降本增效的目的[10]。安钢[11-12]通过提高高炉入炉料中质优价低的进口块矿比例的实践表明,块矿比例每提高5%,生铁成本可降低约6元/t。相关研究[13]也表明:采取在块矿表面喷涂助剂等预处理措施,可减少爆裂和入炉粉末,提高块矿入炉比例,降低铁水冶炼成本。

块矿入炉前进行焙烧处理可去除结晶水,减少爆裂和入炉粉末,但相关研究报道较少。本文选用价格较低、品位中等的Fortescue Metals Group(FMG)块矿进行焙烧,研究了温度及焙烧工艺对块矿爆裂等冶金性能的影响,以提出合适的焙烧工艺,降低入炉粉末量,提高块矿入炉比例。

1 FMG块矿的理化性能

1.1 化学成分

FMG块矿和主流块矿(PB块矿及纽曼块矿)的化学成分如表1所示。从表1可以看出,FMG块矿的烧损值(LOI, loss on ignition)比PB块矿高1.75%,比纽曼块矿高3.15%,铁品位相比PB块矿及纽曼块矿低4.57%~5.57%,SiO2质量分数较高,属于褐铁矿。烧损值高,意味着在高温反应时,结晶水分解量增加,热爆裂加剧。

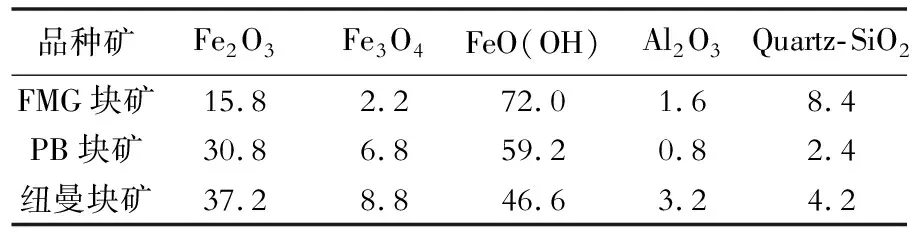

表1 3块块矿的化学成分(质量分数)Table 1 Chemical compositions of the three kinds of lump ores (mass fraction) %

1.2 矿物组成

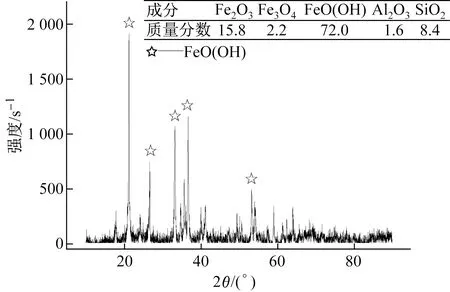

表2为3种块矿的X射线衍射(XRD,X-ray diffraction)半定量分析结果,图1为FMG块矿的XRD图谱。结合表2和图1可见,FMG块矿的主要成分是FeO(OH),且峰值很强,说明FeO(OH)含量很高。

图1 FMG块矿的XRD图谱Fig.1 XRD patterns of FMG lump ore

表2 3种块矿的XRD分析结果(质量分数)Table 2 XRD analysis results of for the three kinds of lump ores (mass fraction) %

1.3 热重分析

将3种矿样粒度磨至0.074 mm以下,用电子天平称取(50±0.1) mg矿样,置于差热天平坩埚,向差热天平通入流量为120 mL/min的空气。差热天平以10 ℃/min的速率连续升温至900 ℃,得到块矿的失重随温度变化的热重分析(TG, thermogravimetry)曲线,如图2(a)所示。结合图2(a)和表2数据可以看出,3种块矿中FMG块矿的羟基含量最高,在相同条件下其失重也越多。

一般认为,块矿的失重与其羟基的质量分数及断裂有关,羟基质量分数越高,失重越多;在TG曲线上,可以将拐点温度作为结晶水分解反应的起始温度,反映铁矿粉析出结晶水的难易程度。图2(b)为FeO(OH)的热重-差热分析(TG-DTA,thermogravimetric-differential thermal analysis)曲线,可以看出,低于200 ℃时,FeO(OH)已经开始分解失重,但由于温度较低,仅有少部分吸附水析出,热量变化不明显;当达到200 ℃以上时,FeO-(OH)失重主要是由于结晶水的分解,该过程放热。从图2(a)可以看出,FMG块矿在255 ℃左右开始失重(PB块矿及纽曼块矿开始失重的温度稍高),失重0.1 mg,说明在此温度结晶水已开始分解;在361.9 ℃左右失重2.8 mg后趋于稳定,说明在此温度结晶水蒸发、羟基断裂。考虑到块矿在高炉内的开始软化温度一般为1 000 ℃左右,后续将焙烧终点温度设定高于羟基分解结束温度,以考察块矿在中高温焙烧前后爆裂性能的变化。

图2 3种块矿的热重分析曲线(a)和FeO(OH)的TG-DTA曲线(b)Fig.2 Thermogravimetric analysis curves of the three kinds of lump ores (a) and TG-DTA curves of FeO(OH)(b)

2 试验方法及方案

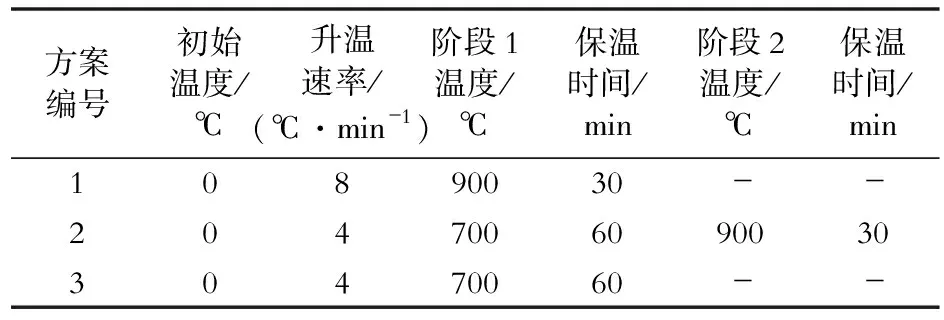

对FMG块矿进行筛分,称取粒级分布为20~25 mm的矿样(500±10)g。首先在(105±5) ℃将矿样干燥12 h。试验分静态和动态2种。(1)静态试验:加热炉从室温分别快速升温至设定终点温度500、600、700和800 ℃,然后将矿样置于加热炉,经过30 min焙烧后取出空冷,研究温度对块矿爆裂的影响;(2)动态试验:共设计3个方案,如表3所示,研究焙烧工艺对块矿爆裂的影响。

表3 动态试验方案Table 3 Dynamic experimental schemes

试验结束后,用孔径尺寸为6.30、3.15及0.50 mm的筛网对加热后的矿样进行筛分,统计各粒级爆裂指数,随后对动态试验后的矿样再进行700 ℃静态加热试验。并测定方案1矿样及FMG原矿的耐磨性和还原性。

3 试验结果及分析

3.1 温度对FMG块矿爆裂性能的影响

不同温度下FMG块矿的爆裂性能如表4所示。

从表4可以看出,在静态试验条件下,爆裂性能与温度呈正相关。低于700 ℃时,温度对FMG块矿的爆裂性能影响较小,高于700 ℃,影响较大。700 ℃以下时,随着温度的升高,R~6.30 mm、R3.15~6.30 mm升高,但增加幅度小;但当温度从700 ℃升高到800 ℃时,R~6.30 mm、R3.15~6.30 mm明显升高,增加幅度均在50%以上。这是由于静态试验是将室温状态的块矿直接放入高温炉内;由于块矿质地紧密且较脆,受热分解时易发生爆裂,产生大量的粉末[14];终点温度越高,块矿的升温梯度越大,受到的热冲击越大,加剧了块矿的爆裂。

3.2 焙烧工艺对FMG块矿爆裂性能的影响

FMG块矿动态加热的爆裂性能如表5所示。

表5 FMG块矿动态加热时的爆裂性能Table 5 Decrepitation behavior of FMG lump ores during dynamic heating

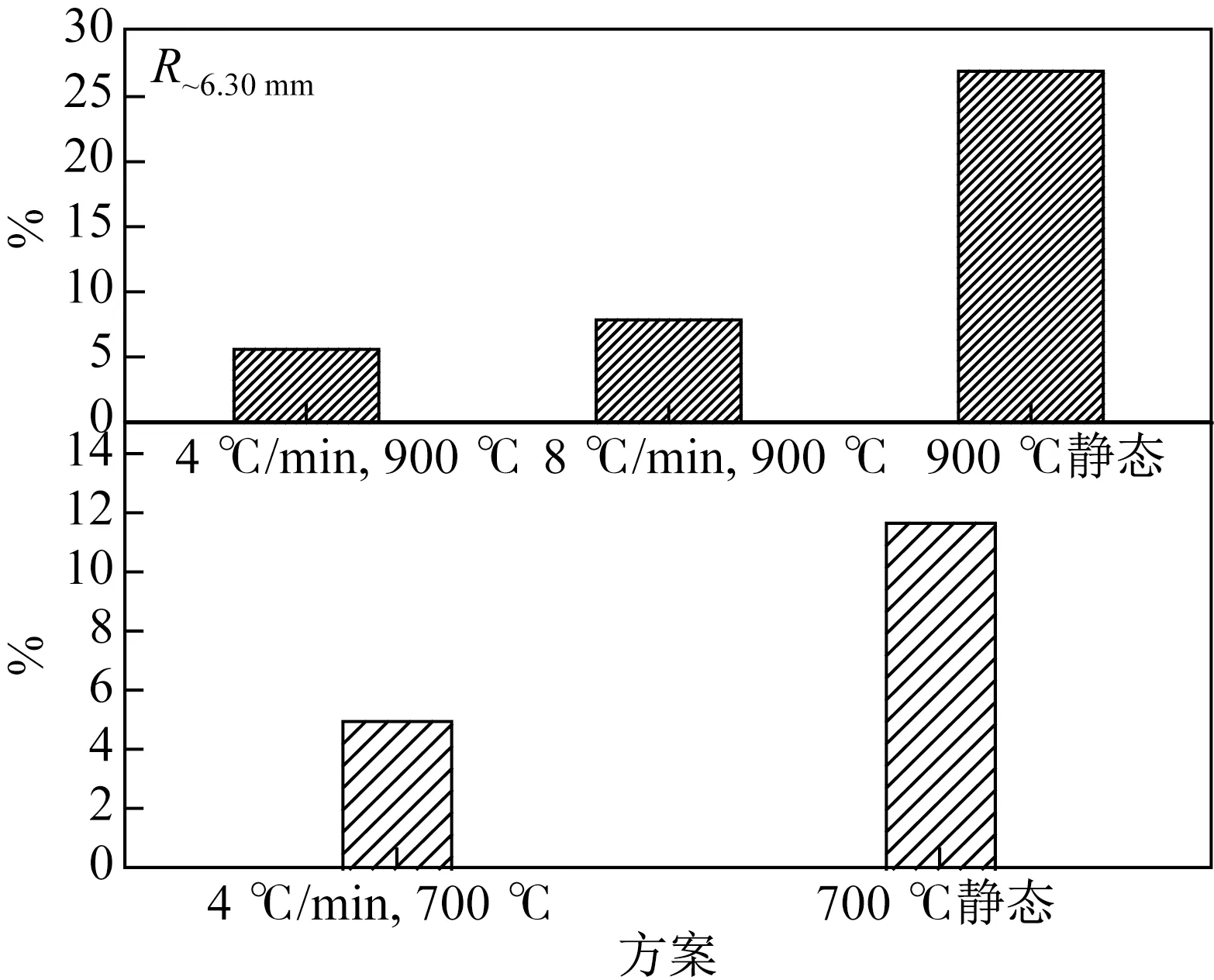

图3为FMG块矿动态与静态试验条件下爆裂性能的比较。从图3可以看出,通过控制升温速率对块矿焙烧后,其爆裂性能得到改善,爆裂指数(R~6.30 mm)相比同温度静态试验条件下的明显降低(表4),其中方案1(8 ℃/min)降低了70.73%,方案2(4 ℃/min)降低了79.10%,方案3(4 ℃/min)降低了57.30%。分析可知,FMG块矿的主要物相为针铁矿FeO(OH),是一种水合铁氧化物,其在加热过程中物理水和结晶水迅速排出,矿石结构沿各晶面的热膨胀不同及羟基的断裂会在矿粒内引起裂纹,造成矿石爆裂。所以FeO(OH)是引起FMG块矿爆裂的主要原因之一[15]。

图3 FMG块矿动态与静态试验条件下爆裂性能的比较Fig.3 Comparison of decrepitation performance of FMG lump ores under dynamic and static test conditions

静态试验是在达到终点温度时,将去除表面吸附水的块矿直接置于炉内加热,由于块矿突然受热,其内部热应力迅速增加,大量的结晶水蒸发后形成水蒸气,使块矿核颗粒中的压力急剧增加。当气体压力超过某一极限值时,强度较低的某一部位或晶形较差的矿物就会断裂,随之产生裂纹甚至碎片,产生大量粉末[16-17]。而动态试验是将块矿随炉加热,块矿内的结晶水缓慢分解释放,产生的局部压力较小,块矿爆裂程度较小,产生粉末也少。

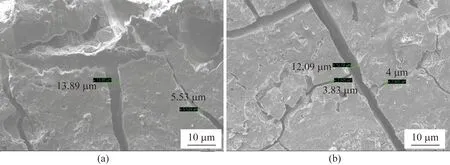

图4(a)和图4(b)分别为FMG块矿在700 ℃静态和动态试验条件下焙烧后的微观形貌,可见静态条件下块矿表面的裂纹宽度明显大于动态条件下的裂纹宽度。

图4 FMG块矿在700 ℃静态和动态试验条件下焙烧后的微观形貌Fig.4 Morphologies of FMG lump ores after roasting under dynamic and static test conditions at 700 ℃

图5为动态试验升温速率对FMG块矿爆裂性能的影响。可以看出,升温速率降低,爆裂性能提高。升温速率减缓,有利于块矿内结晶水逐渐释放,降低块矿的爆裂程度。方案2(4 ℃/min,900 ℃)相比方案1(8 ℃/min,900 ℃)的升温速率减慢了50%,爆裂指数相比方案1降低了28.61%。方案3(4 ℃/min,700 ℃)在方案2的基础上将温度降到了700 ℃,爆裂性能相比方案2有所改善。但由于温度降低,不排除继续升温爆裂加剧的可能。

图5 升温速率对FMG块矿爆裂性能的影响Fig.5 Effect of heating rate on decrepitation behavior of FMG lump ore

3.3 焙烧后块矿性能

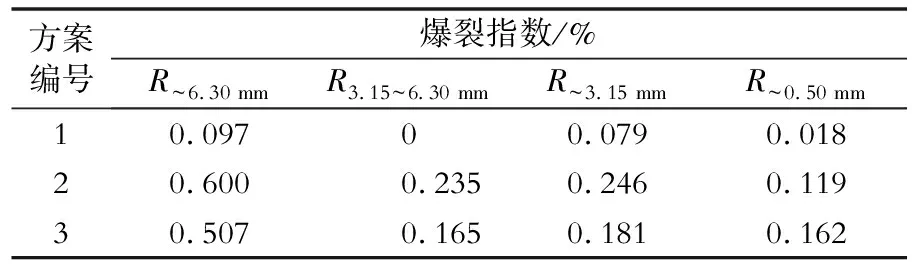

3.3.1 爆裂指数

动态试验后矿样再进行700 ℃静态试验的爆裂性能如表6和图6所示。可以看出,FMG块矿经过不同速率升温焙烧后再进行静态爆裂试验,其爆裂指数(R~6.30 mm)已经很低,几乎不再爆裂。说明经过爆裂后,块矿内的结晶水得到了充分的分解释放,温度越高,分解释放越完全。因此将块矿按照一定的速率升温焙烧,可完全去除矿内结晶水,改善爆裂性能,从而提高块矿的入炉比例,降低铁水冶炼成本。

图6 动态试验后FMG块矿再进行700 ℃静态试验的爆裂性能变化Fig.6 Variation in decrepitation behavior of FMG lump ores during static heating at 700 ℃ after dynamic test

表6 动态试验后FMG块矿再进行700 ℃静态试验的爆裂性能Table 6 Decrepitation behavior of FMG lump ores during static heating at 700 ℃ after dynamic test

3.3.2 耐磨指数

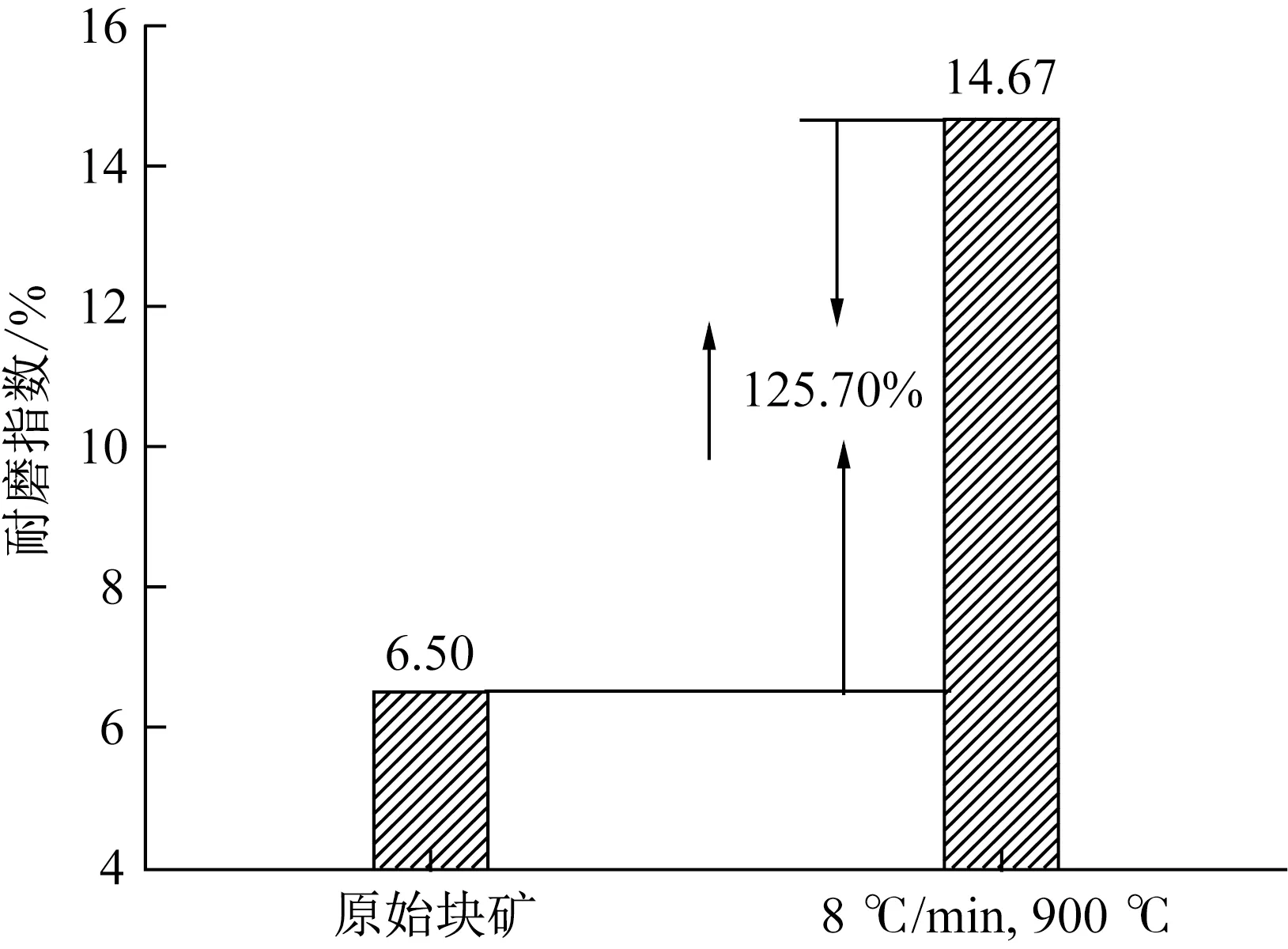

FMG块矿焙烧前后的耐磨指数如图7所示。可以看出,以8 ℃/min的速率升温至900 ℃焙烧的FMG块矿,其耐磨指数较原矿的增加1倍以上。这是因为焙烧后块矿内部的结晶水分解,表面产生裂纹(图4),更易磨损,导致耐磨指数增大。

图7 焙烧前后FMG块矿(~0.50 mm)的耐磨指数变化Fig.7 Change of resistance index of FMG lump ores (~0.50 mm) before and after roasting

3.3.3 还原性

通常认为,块矿的还原度一般较低,不利于高炉降低焦比和提高煤气利用率。按GB/T 13241—1991《铁矿石还原性的测定方法》对焙烧前后的块矿进行还原度测试。从图8可以看出,以8 ℃/min的速率升温至900 ℃焙烧的FMG块矿,其还原度相比原矿的提高了13.90%。这是因为经过一定速率升温焙烧后,块矿内的结晶水得到释放,其表面产生了裂纹(图4),增加了煤气与块矿的反应接触面积,还原反应动力学条件得到了改善,有利于还原性的提高。同时块矿在焙烧过程中,FeO(OH)脱羟基后会形成赤铁矿,反应如式(1)所示。新生成的Fe2O3活性强,块矿还原的热力学条件改善,有利于还原性提高,入炉后有利于燃料比降低。

图8 焙烧前后FMG块矿的还原度变化Fig.8 Change of reduction degree of FMG lump ores before and after roasting

FeO(OH)→Fe2O3+H2O

(1)

3.4 焙烧前后入炉粉末量

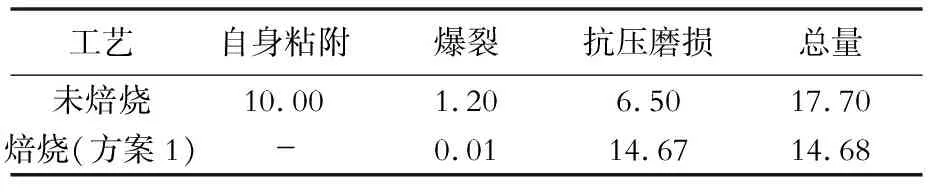

块矿入炉后可能产生粉末的环节主要有自身粘附、爆裂、抗压磨损。焙烧前后FMG块矿入炉粉末量如表7所示,未焙烧块矿自身粘附的粉末量为生产统计平均值。将焙烧前后产生的粉末量(~0.50 mm)进行对比,结果如图9所示。

表7 FMG块矿焙烧前后入炉粉末量(质量分数)Table 7 Amount of charging powder of FMG lump ores before and after roasting (mass fraction) %

从图9可以看出,焙烧后块矿入炉粉末主要产生于炉料下降过程中的抗压磨损,而未焙烧块矿入炉粉末主要源于自身粘附,其次为抗压磨损。虽然焙烧后块矿在抗压磨损过程产生的粉末量远大于未焙烧块矿的,但其自身粘附的粉末量为零,同时爆裂基本消除,入炉粉末总量相比未焙烧的减少了17.05%。由此可见焙烧处理大大减少了入炉粉末,提高了块矿入炉比例。

图9 FMG块矿焙烧前后入炉粉末(~0.50 mm)量对比Fig.9 Comparison of amount of charging powder (~0.50 mm) of FMG lump ores before and after roasting

4 结论

(1)FMG块矿的物相主要为FeO(OH),其爆裂指数随温度升高而升高。

(2)FMG块矿以8 ℃/min的速率升温至900 ℃焙烧60 min后,还原度提高了13.90%,耐磨指数降低了125.70%,入炉粉末量相比直接入炉时降低了17.06%。