电饭煲中预浸泡对陈米饭气味特性影响及机制解析

2021-11-30朱梦琴夏书芹张晓鸣龚艳玲

朱梦琴, 夏书芹*, 张晓鸣, 李 晶, 龚艳玲

(1.江南大学 食品学院,江苏 无锡214122;2.美的电热电器制造有限公司,广东 佛山528311)

籼稻产量高,储藏时间长,是我国大米生产和消费的主要品种,籼稻生产具有季节性,为满足人们的需求,基于粮食安全和保障的需要,通常对其进行一定规模的储备。然而,籼米在储藏期间由于籽粒本身组成的特殊性,其品质将随时间的延长不断变化,导致其特有的清香消失并产生糠酸味等令人不快的气味,因此其食用品质的改良是一项重要的任务。

国内外学者提出了较多陈米复鲜方法,但主要是通过化学手段来改善陈米品质,如添加β-环糊精[1]、金属盐[2]等。基于目前电饭煲烹饪已成为家庭蒸煮米饭的主要方式,而上述陈米复鲜的方法难以在电饭煲烹饪米饭时推广。浸泡吸水是电饭煲烹饪过程中重要的阶段,在该过程中,水逐渐从表面渗入大米的内核[3],水分的充分吸收和分布直接影响米饭最终品质[4]。此外,不同浸泡温度和时间导致米粒中内源酶活性的差异,影响烹饪过程中米饭风味的形成和释放。研究表明,脂类氧化产物过多会使米饭出现异味[5]。冷水烹饪的米饭具有陈味,主要因为脂肪酶的最适作用温度范围为30~40℃。冷水烹饪米饭时会缓慢经过该温度带,而热水烹饪米饭时会快速通过该温度带,使酶失活,米饭风味更好[6]。已有研究表明:陈米在70℃以上的热水浸渍数秒,会使生成糠酸味和陈米味成分的酶失活[7]。因此,研究并阐明电饭煲浸泡吸水阶段参数对米饭风味的影响可为设计合适的陈米饭烹饪曲线奠定依据。然而,迄今为止,关于浸泡参数与米饭风味之间的关系以及浸泡吸水过程中脂肪酶活度的变化对陈米风味影响的研究还未见报道。

作者以籼陈米饭感官评定和电子鼻结果为指标,考察浸泡吸水阶段的温度与时间对籼陈米饭风味的影响,并从脂肪酶调控的角度探索浸泡吸水阶段参数对风味形成与改善的原因,明确电饭煲吸水阶段的最佳参数,为研发具有改善陈米风味功能的电饭煲提供指导。

1 材料与方法

1.1 材料与试剂

白燕丝苗米(籼米,室温存放一年):广东白燕粮油实业有限公司产品;氢氧化钾、无水乙醚、无水乙醇、磷酸氢二钠、磷酸二氢钠、氯化钠:分析纯,国药集团化学试剂有限公司产品;2,4,6-三甲基吡啶、C13烷酸:色谱纯,美国Sigma-Aldrich公司产品。

1.2 仪器与设备

美的IH全智能电饭锅:MB-FS4089型,佛山市顺德区美的电热电器制造有限公司产品;冷冻高速离心机:Centrifuge 5810R型,德国Eppendorf公司产品;紫外可见分光光度计:A360型,上海翱艺仪器有限公司产品;气质联用仪:SCIONSQ-456-GC型,美国Finnigan质谱公司产品。

1.3 实验方法

1.3.1 米饭蒸煮方法称取(300.0±0.1)g籼米,快速淘洗2遍,米水质量比为1∶1.45,实验过程中调整电饭煲吸水阶段浸泡温度与时间,然后进行蒸煮。

1.3.2 米饭中挥发性风味物质分析称取10.00 g米饭与30.00 g饱和氯化钠溶液混合,加入20μL 0.017μg/μL的2,4,6-三甲基吡啶作为内标并匀浆,取8.00 g浆液于20 mL顶空瓶中,加入搅拌子,然后密封,70℃水浴萃取。气相色谱(GC)参数:DBWAX弹性毛细管柱(30 m×0.25 mm×0.25μm);分流比为1∶1;载气(He)的流量为0.8 mL/min。质谱(MS)参数:离子源温度为250℃;传输线温度为250℃;发射电流为80μA;检测器电压为1 000 eV;电子能量为70 eV。

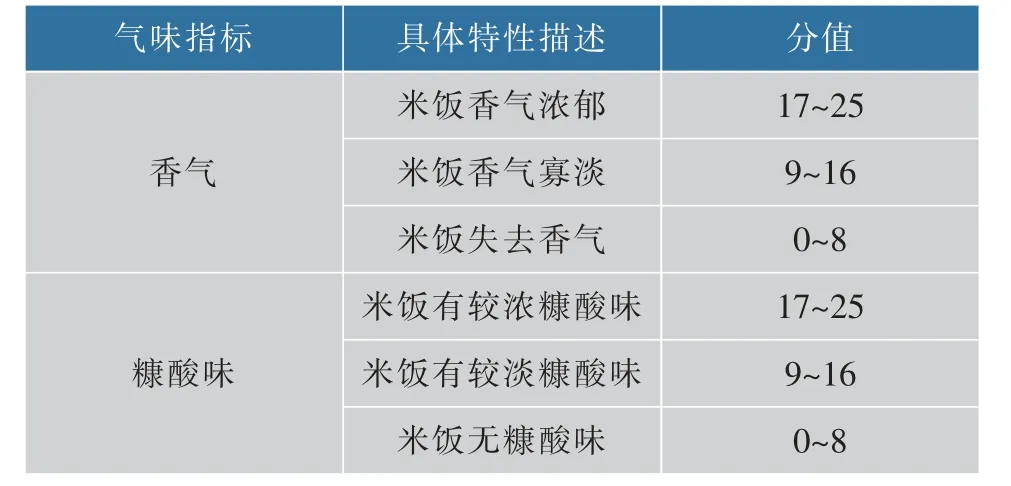

1.3.3 米饭气味感官评定的方法米饭气味感官评价依据GB/T15682-2008调整,以电饭煲原程序烹饪的新米饭为参照,香气分值为25分,糠酸味分值为0分,评分标准如表1所示。

表1 米饭气味感官评分标准Table 1 Sensory evaluation standard for rice smell

1.3.4 米饭气味特性分析采用快速气相色谱电子鼻(Heracles II)对米饭样品进行气味特性测定。趁热取4.00 g米饭于10 mL顶空瓶(4个平行),密封待测。检测条件:色谱柱型号为DB-5和DB-1701(L.D:10 m×0.18 mm);萃取温度60℃,时间600 s;进样口温度250℃,进样量为500μL,进样流量为500μL/s;捕集温度和解吸温度分别为45℃和250℃;初始柱温为50℃,保持2 s再以1℃/s升高至80℃,然后以3℃/s升高至120℃,保持21 s再以1.5℃/s升高到250℃,保持60 s;FID检测器温度260℃,采集时间100 s。

1.3.5 米粒脂肪酶活动度测定采用滴定法,酶活动度用中和1 g试样(干基)中生成的游离脂肪酸(FFA)所消耗氢氧化钾的毫克数表示(mg/g),具体操作参考GB/T 5523—2008。

1.3.6米粒中游离脂肪酸组成的测定

1)大米中油脂提取:将2.00 g米粉样品与15 mL二氯甲烷-甲醇溶液(体积比为2∶1)混合,以C13烷酸作内标,密封超声,结束后过滤,滤液旋蒸后用6 mL二氯甲烷复溶。

2)大米中FFA测定:将上述溶液过氨基丙基硅胶微柱,用7 mL氯仿-异丙醇(体积比为2∶1)淋洗,接着用4 mL体积分数为2%的乙酸-乙醚溶液洗脱,将洗脱液收集于比色管中,氮吹至完全干燥。在比色管中加入3 mL体积分数为2%的硫酸-甲醇溶液,在70℃下水浴60 min,待其冷却后加5 mL正己烷和2 mL饱和氯化钠溶液,振摇1 min,静置分层,收集有机相,待测。

3)气相色谱参数:DB-WAX弹性毛细管柱;程序升温:100℃持续3 min,以10℃/min升高至180℃,持续1 min,再以3℃/min升高至240℃,持续15 min;分流比为10∶1;燃气(H2)流量为47 mL/min;载气(N2)流量为3 mL/min。

1.3.7 米粒中过氧化值(POV)的测定采用分光光度法,具体操作参考GB/T 5009.37—2003。

1.3.8 米粒中丙二醛(MDA)的测定采用硫代巴比妥酸法[8]。称取2.00 g米于研钵,加入体积分数为10%的三氯乙酸(TCA)进行匀浆,再以4 000 r/min的速率离心10 min,取上清液定容至10 mL。吸取2 mL定容后的液体(空白对照为2 mL蒸馏水),加入2 mL质量分数为0.6%的硫代巴比妥酸(TBA)溶液,混匀。沸水浴15 min后冷却,4 000 r/min离心10 min,分别测定450、532、600 nm波长下上清液的吸光值(A)。计算丙二醛的摩尔浓度,进而得出单位质量米样中丙二醛的质量摩尔浓度(μmol/g)。

1.3.9 数据分析采用Excel处理数据,Origin制作图表,Minitab进行相关性和差异性分析。

2 结果与分析

2.1 新、陈籼米饭风味活性物质的分析

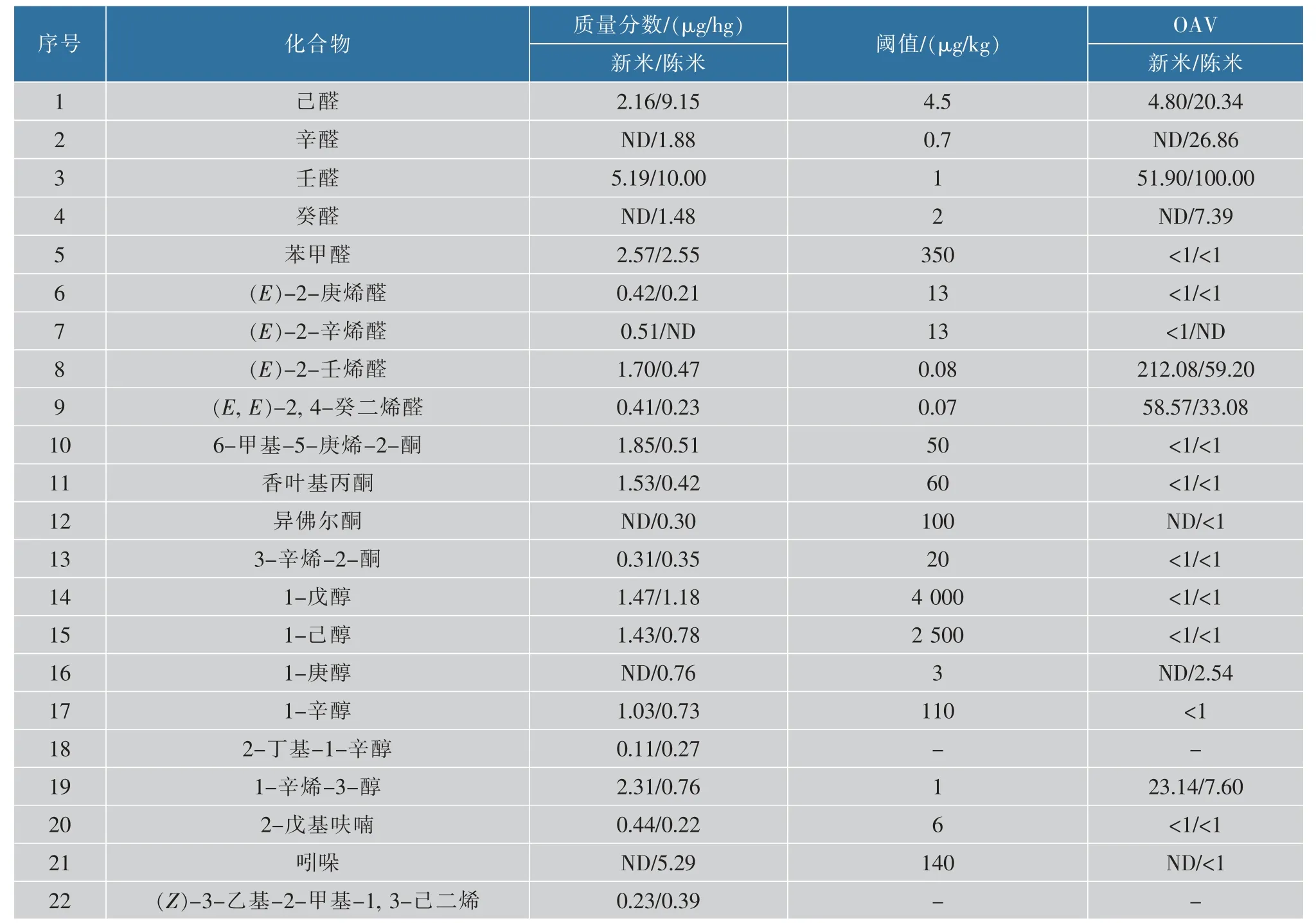

米饭的整体风味是由不同风味化合物混合呈现的,因此,风味化合物的种类和含量均会对米饭最终风味的形成产生影响。为确定新、陈米饭风味成分差异,采用GC-MS对其挥发性风味物质的种类与含量进行测定。挥发性物质对样品风味的贡献不仅与化合物含量有关,还与其气味阈值有关。气味活性值(OAV)为挥发性化合物质量浓度与阈值之比,OAV大于1表示该种化合物对样品的气味具有重要贡献。新、陈米饭中的挥发性风味化合物的质量浓度及其OAV结果如表2所示。

在电饭煲原程序烹饪的新、陈米饭中主要检测到醛类、酮类、醇类及杂环等挥发性风味物质,这与已有研究结果一致[8-10]。由表2可知,新、陈米饭中OAV大于1的化合物共8种,它们是影响米饭整体风味的关键挥发性风味物质。其中陈米饭中己醛、辛醛、壬醛和癸醛等醛类的OAV远大于新米饭,而大多数挥发性化合物的质量浓度超过其气味阈值数十甚至百倍时,会引起令人不快的味道。且醛类化合物主要是由脂质氧化降解所得[11],浓度较低时赋予米饭果香、甜香及青草香等[12],但浓度过高时易导致异味。与新米饭相比,陈米饭中饱和脂肪醛较多,可能是大米在储藏过程中FFA氧化生成的,从而带来不良风味。YUAN等[13]研究陈米挥发性风味物质,发现醛类的质量浓度明显高于新米,对大米风味产生不利影响。相比之下,陈米饭中(E)-2-壬烯醛、(E,E)-2,4-癸二烯醛和1-辛烯-3-醇的OAV则小于新米饭。其中1-辛烯-3-醇具有明显的蘑菇风味[14],且阈值较低,对陈米饭整体香气具有正面贡献。

表2 籼米饭中挥发性风味化合物的质量分数及OAVTable 2 Mass concentration and odor activity value(OAV)of volatile flavors in indica rice

2.2 浸泡参数对籼陈米饭气味特性的影响

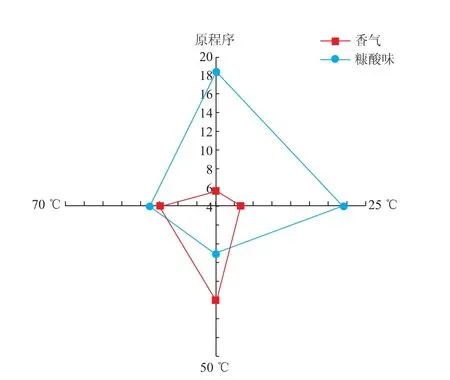

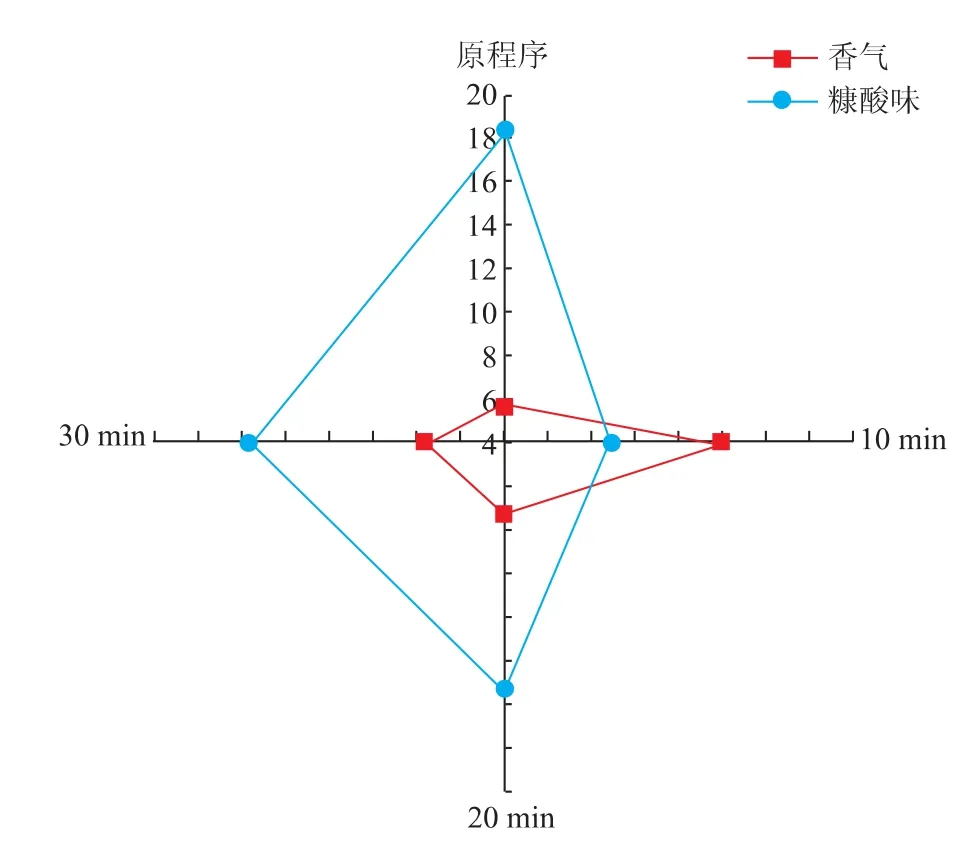

电饭煲吸水过程温度低、水分高,脂肪酶会加速脂肪反应,加剧不良风味前体物质的产生,使得米饭在后续蒸煮过程中进一步形成不同的风味。为表征浸泡温度对陈米饭气味的影响,将不同温度浸泡10 min烹饪的陈米饭与原程序进行感官评价,结果见图1。

大米在陈化的过程中会产生不良的糠酸味,同时其特有的清香也有所保留。由图1可知,经过不同温度浸泡的籼陈米饭在气味感官上具有较大的差异。电饭煲原程序及25℃浸泡处理烹饪的陈米饭香气评分低,糠酸味浓郁,这说明低温浸泡加剧陈米饭不良风味的形成,可能是因为脂肪酶仅在油水界面反应,低温浸泡后米粒内部出现的裂缝较大[15],水分大量渗入米粒内部,使得反应面积变大,加剧脂肪的分解氧化,积累了大量的风味前体物质,导致后续烹饪过程形成了过高含量的饱和醛类,从而形成了浓郁的糠酸味。相比之下,50℃浸泡处理大幅度提升了陈米饭的香气,同时明显抑制了陈米饭的糠酸味,这可能与较高温度抑制了脂肪酶活力,减少其脂肪水解产物的生成和进一步积累有关,随着温度上升到70℃,米饭香气的提升效果有所下降,这可能是高温促使大米结构变化,导致香气过早释放并溢出而造成蒸煮后香气的损失。

图1 不同浸泡温度下籼陈米饭气味的感官评价Fig.1 Sensory evaluation of aged indica rice under different soaking temperatures

进一步了解浸泡时间对陈米饭风味的影响,对50℃不同时间浸泡烹饪的陈米饭进行感官评定,结果见图2。

图2 不同浸泡时间下籼陈米饭气味的感官评价Fig.2 Sensory evaluation of aged indica rice under different soaking time

由图2可知,浸泡时间同样会对陈米饭的感官品质产生影响,与原程序烹饪的陈米饭相比,浸泡10 min处理较大程度上改善了其风味,随着浸泡时间的延长,香气提升效果反而减弱,糠酸味增强,这可能是因为50℃浸泡可以抑制脂肪酶活性但不能使其完全失活,因此在长时间浸泡过程中酶促反应继续进行,从而使风味前体物质得以累积,在后续蒸煮阶段进一步氧化裂解产生不良风味。综上所述,感官评定表明50℃浸泡处理10 min对陈米饭风味的改善效果最佳。

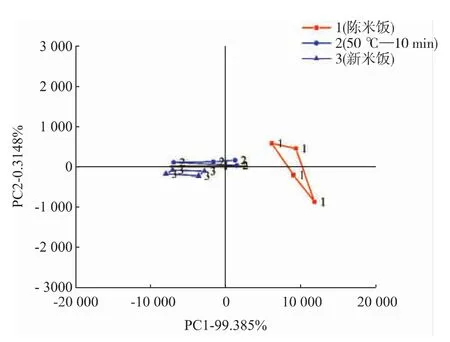

快速电子鼻具有较高的灵敏性,能快速获得样品的整体风味信息,为客观分析50℃、10 min浸泡处理对陈米饭气味特性的改善效果,采用快速电子鼻对原程序烹饪的新、陈米饭及50℃、10 min浸泡处理烹饪的陈米饭进行比较,结果见图3。

由图3可知,第一主成分(PC1)和第二主成分(PC2)的累积方差贡献率为99.7%,表明该模型能较准确地解释这3个样品之间的风味差异。从图中可以看出原程序烹饪的新、陈米饭气味特征差异较大,经过50℃、10 min浸泡处理烹饪的陈米饭与原程序烹饪的新米饭整体风味较为接近,这表明调整浸泡参数后,陈米饭的风味得到了改善,与感官结果一致。

图3 快速电子鼻对不同浸泡参数下籼米饭的PCA分析Fig.3 PCA analysis of fast electronic nose for indica rice under different parameters

2.3 浸泡参数对籼陈米饭挥发性风味物质的影响

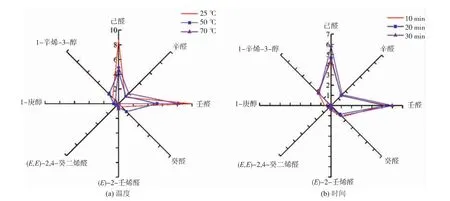

为明晰浸泡温度与时间影响陈米饭风味的原因,采用气质联用法测定不同温度浸泡10 min及50℃浸泡不同时间烹饪的籼陈米饭中关键挥发性风味化合物质量分数,结果见图4。

由图4(a)可知,经不同温度浸泡处理烹饪的陈米饭中关键性风味物质质量浓度存在一定差异。上述原程序烹饪的陈米饭中壬醛和己醛的质量分数最高,经50℃浸泡处理后明显降低,70℃其次,而25℃浸泡后较高,此结果与感官结果一致,表明低温浸泡有助于饱和醛的生成和累积以及陈米饭不良风味的形成。此外,(E)-2-壬烯醛和1-辛烯-3-醇的质量分数在50℃浸泡处理后最高。由此可见,经50℃浸泡处理后烹饪的陈米饭具有最佳的风味物质组成。

图4(b)表明随着浸泡时间的延长,己醛、壬醛等不良风味物质含量明显增加,有益的不饱和醛、醇含量存在微弱的减小趋势,这表明短时间浸泡能改善陈米风味,时间过长反而使陈米风味进一步劣变。Champagne等[16]也发现大米浸泡30 min后米饭的酸腐味明显增加,而香甜味显著减少。

图4 浸泡参数对籼陈米饭挥发性风味物质质量分数的影响Fig.4 Effects of soaking parameters on the mass concentration of volatile flavors in aged indica rice

2.4 浸泡参数对籼陈米粒中脂肪酶活动度的影响

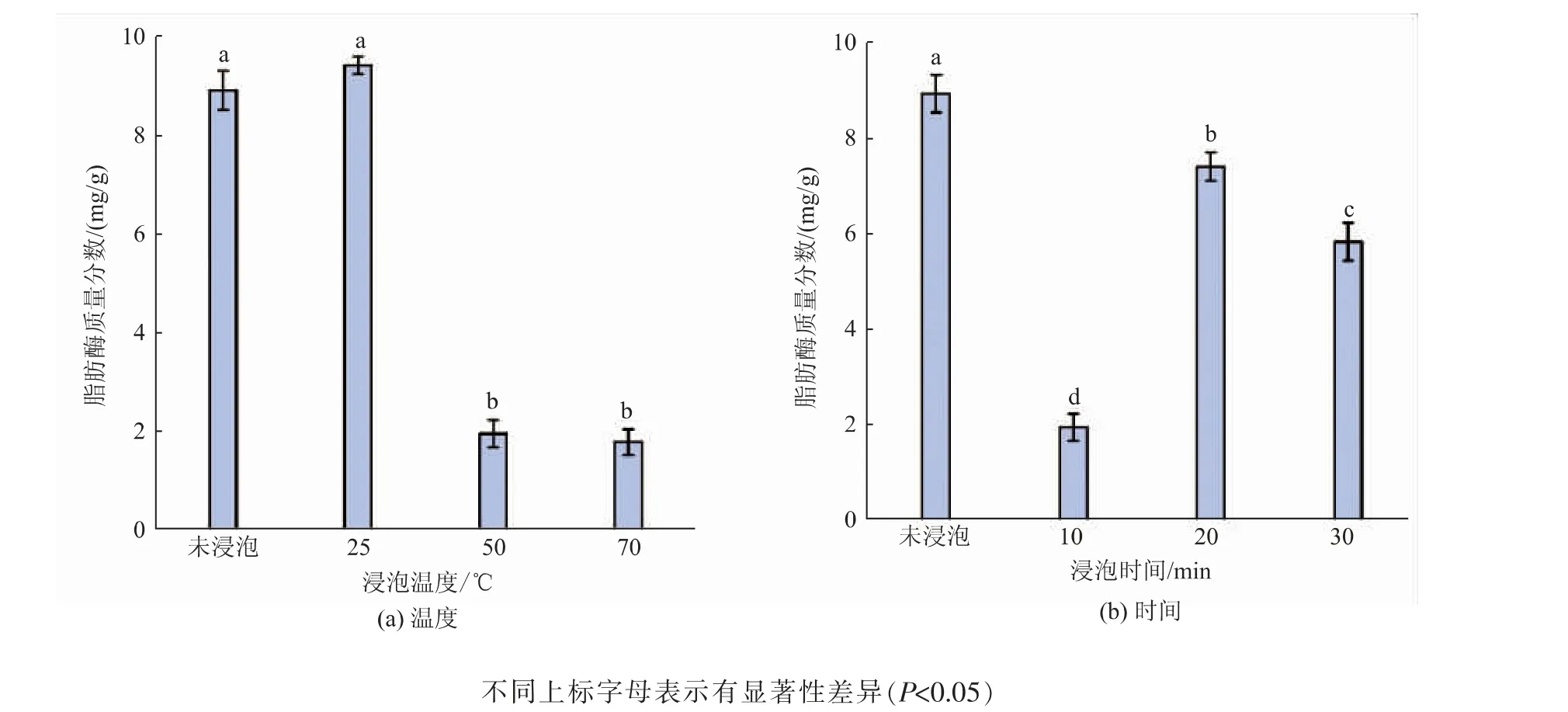

醛、醇等挥发性风味化合物主要来自脂肪的氧化裂解。大米中脂类与其陈化具有极大相关性,影响米饭的风味和适口性[17]。陈米蒸煮过程中脂肪酶会促使脂类分解,产生游离脂肪酸并进一步氧化降解成风味物质[18]。之前的研究结果显示,陈米饭的不良风味可能源于饱和醛等风味物质的累积,因此可以考虑通过抑制脂肪酶活力减缓风味前体物质的生成,达到改善陈米饭风味的目的。为明确不同浸泡过程中的脂肪酶活力及酶促反应程度的差异,对不同浸泡参数下陈米粒中的脂肪酶质量分数进行分析,结果见图5。

由图5(a)可知,与生米相比,经25℃浸泡10 min处理的陈米粒中脂肪酶活无显著性变化,而经50℃和70℃浸泡后,米粒中脂肪酶活力分别降低了78.2%和80.1%,抑制了浸泡阶段脂肪的分解,从而减少后续高温蒸煮阶段因脂肪酸氧化而形成的不良风味物质。从图5(b)可以看出,随着浸泡时间增加,脂肪酶活力先上升后降低。这可能是因为在脂肪酶活力受到抑制但未完全失活的浸泡温度下,长时间浸泡处理水分不断渗透促进了米粒中脂肪酶的活化[15],导致酶活上升,当浸泡时间达到30 min时,温度效应对脂肪酶活力的抑制作用大于水的活化作用,从而表现出下降的趋势。

图5 浸泡参数对籼米中脂肪酶活动度的影响Fig.5 Effects of soaking parameters on lipase activity of indica rice

2.5 浸泡时间对籼陈米粒中脂质水解和氧化的影响

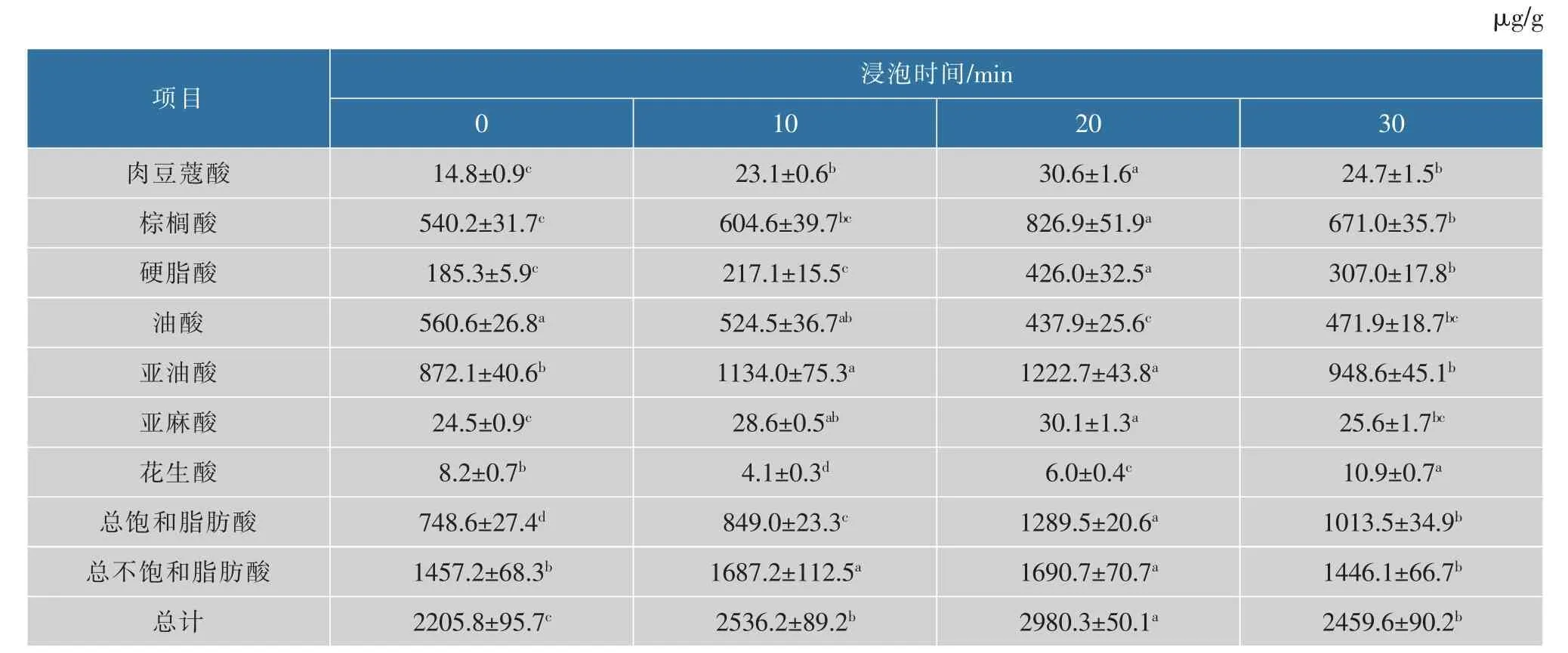

籼米在储藏过程中,脂质由于水解、氧化生成的风味前体物质在电饭煲蒸煮时释放或进一步反应,影响米饭最终风味的形成。米粒浸泡阶段由于内源酶活性及热效应的差异,脂质水解氧化程度也不一致,对50℃浸泡不同时间的籼陈米粒中的游离脂肪酸进行分析,结果如表3所示。

表3 浸泡时间对籼米粒中游离脂肪酸组成的影响Table 3 Effect of soaking time on the free fatty acid composition of indica rice grains

由表3可知,随着浸泡时间的延长,籼陈米粒中各种FFA质量分数均发生了变化。与生米相比,浸泡时间在20 min以内时,FFA总量随时间延长而升高,其中棕榈酸、硬脂酸及亚油酸的浓度显著增加,油酸的浓度有所下降,这表明在浸泡过程中陈米脂质进一步发生水解[17]。50℃浸泡会引起水稻内部结构的变化,产生裂缝,部分淀粉体随着淀粉颗粒的膨胀而分解[18]。在米饭烹饪过程中,淀粉-脂肪复合物的解体也会加速脂肪降解,导致亚油酸等形成,进一步生成挥发性化合物。同时也验证了50℃、20 min浸泡处理的米粒中脂肪酶活性较大,脂肪分解速度较快。当浸泡时间延长至30 min时,脂肪酸总质量分数下降,尤其以亚油酸质量分数降低最显著,占总下降量的52.64%,油酸质量分数变化不明显,这意味着在浸泡过程中脂肪酸的生成和分解是同步进行的,且长时间浸泡过程中脂肪酸的消耗占主导。这可能是因为50℃、30 min浸泡处理的米粒脂肪酶活较低,脂肪酸生成速度较慢。此外,脂肪酸并非脂质氧化的最终产物,随着浸泡时间的延长,脂肪酸氧化加剧,尤其是稳定性较差的亚油酸和亚麻酸在脂氧合酶的催化下氧化降解,产生己醛、戊醛等挥发性风味物质,导致脂肪酸质量浓度下降。

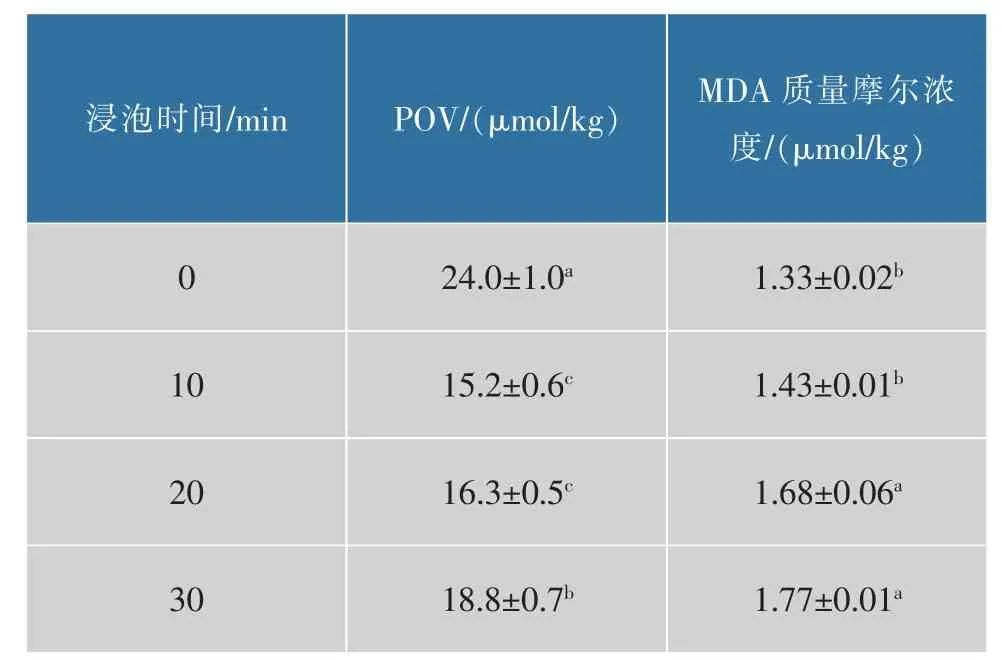

脂质水解产生的脂肪酸在自动氧化和酶促作用下会形成初级氧化产物,但其不稳定易降解为丙二醛为主的次级氧化产物,陈米粒在50℃浸泡不同时间脂质氧化情况以POV和MDA质量摩尔浓度来表示,结果如表4所示。

表4 浸泡时间对籼米粒中脂质氧化的影响Table 4 Effect of soaking time on the lipid oxidation of indica rice grains

由表4可知,陈米中初级和次级代谢产物在未浸泡之前已有累积,经50℃不同时间浸泡处理后,脂质氧化程度发生变化,其中10 min浸泡处理后的米粒的POV显著下降至1.52×10-2mmol/kg,MDA质量摩尔浓度仅升高7.5%;而随着浸泡时间的延长,POV和MDA浓度均小幅度上升,这表明浸泡时间越长,初级氧化产物的生成量和降解量都越大,且降解作用占主导,次级氧化产物不断累积。此外,脂质可以与活性氧通过自由基链反应发生自动氧化,该反应在高温时会加速进行,也会导致脂质氧化产物的增加。脂质过氧化物不仅能够产生酸腐味,还可以与氨基酸、蛋白质发生化学反应,导致米饭不良风味的产生。

3 结 语

电饭煲原程序烹饪新、陈籼米饭的挥发性风味物质质量分数差异较大,陈米饭中己醛、辛醛、壬醛等饱和脂肪醛的质量分数高,是陈米饭不良风味的主要成分。结合感官评定和电子鼻分析,发现50℃浸泡10 min烹饪的籼陈米饭风味较好。通过气质联用法对不同浸泡参数下烹饪的籼米饭中挥发性风味物质进行分析,确定较高温度下短时间浸泡能明显降低己醛、壬醛等不良风味物质的质量分数。中高温浸泡能够抑制籼陈米粒中的脂肪酶活力,影响脂质的氧化情况,随着浸泡时间延长,氧化产物累积,影响陈米饭最终风味的形成。