无碳复写纸用微胶囊制备中粒径控制的关键技术研究

2021-11-30胡思婷郑晓琳邵美韵邵友元

胡思婷,张 玄, 刘 柳,郑晓琳,邵美韵, 邵友元*

(1.东莞理工学院化学工程与能源技术学院,广东 东莞 523808;2.广东青筑科技有限公司,广东 东莞523460)

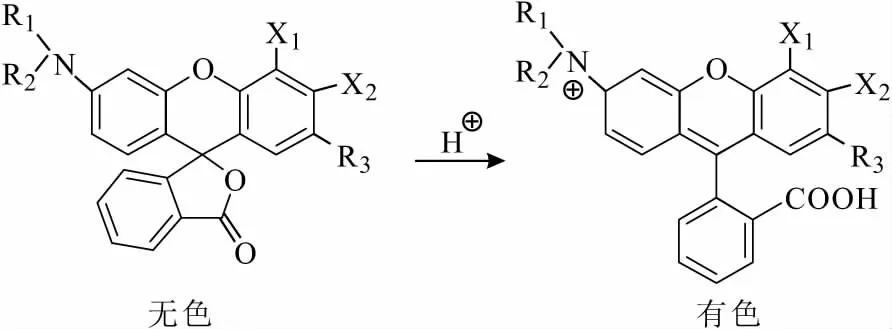

无碳复写纸是一种化学反应显色的压敏复写纸,将隐性染料分散、微胶囊化,涂布于纸张的背面(coated back,CB);将含有显色剂的涂料涂布于下页纸的正面(coated front,CF)[1]。当打印或者笔写施加压力于无碳复写纸时,受压处微胶囊破裂,囊内隐性染料(内酯化合物)溢出,与显色剂(如双酚A、酸性膨润土、水杨酸锌或酸性酚醛树脂)接触发生反应,内酯环开裂而显色,显色机理如图1所示。

R1、R2为甲基、乙基、苯基、环烷基等;R3为烷基、烷基取代苯胺基、卤素取代苯胺基等;X1、X2为氢、卤素、烷基、烷氧基等[2]

微胶囊技术是制备无碳复写纸的关键技术之一,微胶囊是指将固体微粒或液滴等功能性材料包裹在聚合物薄膜中[3]。微胶囊大小以及囊壁的强度对无碳复写纸的显色和污染性有很大的影响。目前,微胶囊技术主要有复合凝聚法、界面聚合法和原位聚合法,其中复合凝聚法的囊壁材料一般为明胶,界面聚合法的囊壁材料一般为聚脲、聚酰胺等,原位聚合法的囊壁材料通常为聚氨酯、脲醛树脂等[4]。不同方法制备的微胶囊囊壁的强度不同,明胶法制备的微胶囊囊壁强度较差,而且吸湿性和渗透性较强,现已淘汰[5]。与其它方法相比,原位聚合法成球相对容易,囊壁厚度和内包物量可以控制,从而能适应工艺条件的调整,且得率高,成本低,易于工业化,是目前工业化应用最广泛的一种方法[6-7]。研究表明,涂料的生产成本占总成本的67%,而微胶囊技术在涂料的制备中占主要地位,因此,加强对微胶囊技术的研究对提高无碳复写纸的制备技术、降低生产成本至关重要。

CB涂料是由发色剂微胶囊、间隔剂、胶粘剂、添加剂与水组成。其中,微胶囊是CB涂料中最重要的成分,其固含量一般在40%~50%,是由无色染料油、壁材和乳化剂组成,主要影响无碳复写纸的显色效果、耐污染性、耐光性等[4]。粒径分布是微胶囊的核心指标之一,粒径过大的微胶囊容易破裂污染纸张,从而影响纸张的正常使用;反之,粒径过小的微胶囊强度大,需要较大的力气才能显色,降低显色效果[8]。然而,纸张的显色速度和耐污染性是对立的、矛盾的,显色速度越快,耐污染性越弱,因此微胶囊的粒径一般控制在10 μm以下,而且5~6 μm应占大多数[5]。微胶囊的粒径受很多因素的影响,例如搅拌温度、搅拌速度、搅拌时间、芯壁比(芯材与壁材的质量比)、pH值、预聚体的浓度及添加方式等。微胶囊成壁时搅拌速度的控制是一个非常重要的因素,当搅拌速度过快时,预聚体难以在乳化液上停留并且发生缩聚,导致微胶囊的囊壁过薄,容易发生破裂,严重时芯材包覆完全,包埋率低;搅拌速度过慢时,微胶囊囊壁会产生一种静态沉积,导致微胶囊囊壁过厚、厚度不均,从而造成粒径分布不均匀,严重时会致使预聚体局部反应过度[9]。芯壁比同样也影响着微胶囊的粒径,芯壁比过小,乳化液对预聚体的电荷吸引较弱,导致预聚体的浓度过高,缩聚反应过快,在微胶囊表面进行沉积,微胶囊表面有大量的树脂颗粒,容易发生微胶囊粘结,囊壁较厚,粒径分布跨度较大;芯壁比过大,包裹需要的预聚体不够,乳化液难以分散开来,导致微胶囊囊壁过薄,破损率高[10]。搅拌温度会影响分散相内部的粘性应力,温度越高,黏度越低,越容易被打散为小液滴,乳化包埋越好,粒径越小。

作者以三聚氰胺-甲醛树脂为壁材、结晶紫内酯(CVL)为芯材、苯乙烯-马来酸酐树脂(SMA-520)为乳化剂,采用原位聚合法制备无碳复写纸用微胶囊,并通过正交实验对制备工艺进行优化,以确定微胶囊的最佳制备工艺。

1 实验

1.1 试剂与仪器

结晶紫内酯(CVL)、二芳基乙烷、苯乙烯-马来酸酐树脂(SMA-520)、三聚氰胺、甲醛溶液(质量分数37%)、乙二醇、三乙醇胺、吐温-80、改性淀粉、乙基纤维素,均为国产分析纯。

HH-1型单孔数显恒温水浴锅,JB120-SH型数显恒速搅拌机,JJ-1型精密增力电动搅拌器,WJL-608型激光粒度分析仪,XSP-36-1600X型光学显微镜,PHS-2C型pH计,JJ2000型电子天平,DZF-6050型真空干燥箱等。

1.2 无碳复写纸用微胶囊的制备

采用原位聚合法制备无碳复写纸用微胶囊,工艺流程见图2。

图2 无碳复写纸用微胶囊的制备工艺流程

1.2.1 芯材溶液的制备

将5.7 g CVL和94.3 g二芳基乙烷用电磁搅拌器搅拌并加热至全部溶解,得到淡黄色透明溶液,冷却至室温,备用。

1.2.2 乳化剂溶液(6%)的制备

称取9 g SMA-520,加入150 g蒸馏水,用NaOH溶液调节体系pH值为4.2,加入2滴消泡剂吐温-80,85 ℃水浴加热,300 r·min-1搅拌直至白色粉末溶解,若有不纯,减压抽滤后使用。

1.2.3 乳化液的制备

将芯材溶液、乳化剂溶液按1∶1.5的比例加入到反应容器中,85 ℃水浴加热,2 000 r·min-1搅拌120 min,得到O/W型稳定乳化液。

1.2.4 三聚氰胺-甲醛树脂预聚体的制备

称取8.7 g三聚氰胺、28.7 g甲醛溶液、30 g蒸馏水于四口烧瓶中,用三乙醇胺调节pH值至8.5,85 ℃水浴加热,300 r·min-1搅拌加热20 min;加入5.2 g三聚氰胺,搅拌加热20 min;再加入3.5 g三聚氰胺,搅拌加热20 min,得到透明澄清的壁材三聚氰胺-甲醛树脂预聚体。

1.2.5 微胶囊的制备

按一定比例加入芯材溶液和壁材三聚氰胺-甲醛树脂预聚体,调节体系温度,在设定搅拌速度下搅拌1.5 h,即得微胶囊乳液。取少量微胶囊乳液,稀释后用激光粒度分析仪测定微胶囊的粒径及粒径分布,并用生物显微镜观察微胶囊的表面形貌。

1.2.6 微胶囊制备工艺的优化

前期研究表明,搅拌速度、芯壁比和搅拌温度对微胶囊的形貌影响很大,故选择搅拌速度、芯壁比和搅拌温度等3个因素进行正交实验设计,见表1。

表1 正交实验设计

1.2.7 涂布实验

称取30份改性淀粉、40份乙基纤维素,加入适量去离子水,1 000 r·min-1搅拌一段时间后加入100份微胶囊,搅拌均匀,过滤后,得到CB涂料。将CB涂料涂布于原纸背面,自然干燥后,在CF纸上进行显色密度实验。

2 结果与讨论

2.1 微胶囊的粒径及粒径分布

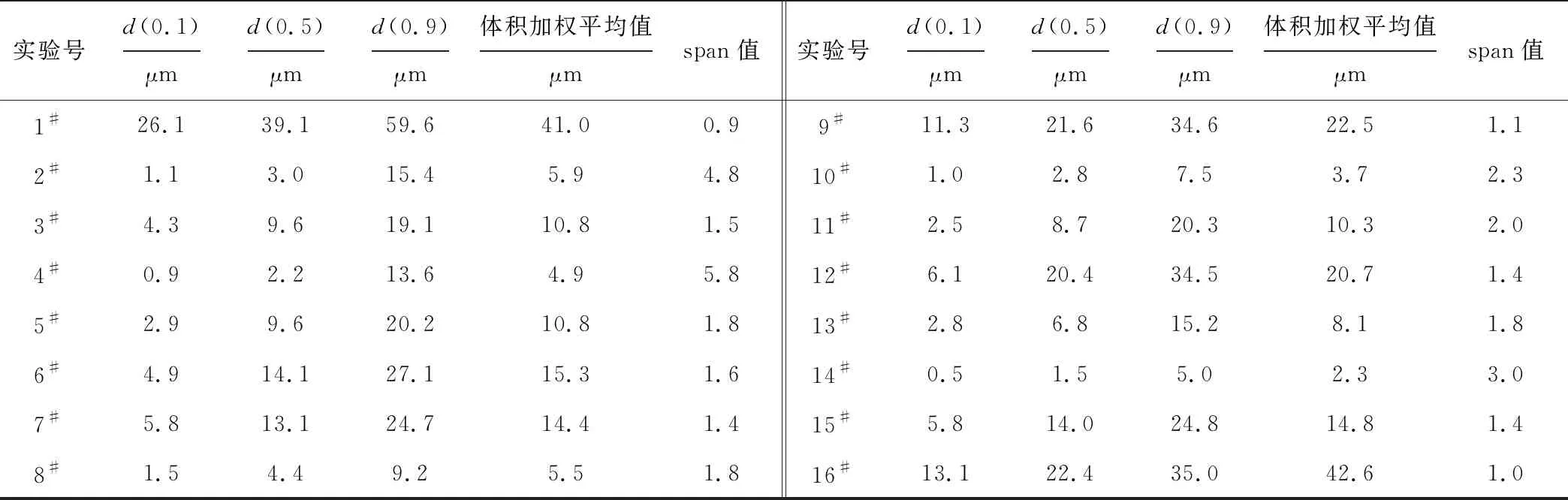

用激光粒度分析仪测定微胶囊的粒径及粒径分布,结果见表2、图3。

从表2可以看出,制备的微胶囊平均粒径大多在10 μm以下,满足无碳复写纸对微胶囊粒径的要求。

表2 微胶囊的粒径及粒径分布

从图3可以看出,搅拌速度、芯壁比和搅拌温度对微胶囊粒径及粒径分布的影响显著。综合来看,有以下3种情况:(1)平均粒径在10 μm以下(如实验2#、4#呈双峰分布,实验8#、10#、13#、14#呈单峰分布);(2)粒径分布呈单峰分布且粒径在10~20 μm的占相当比例(如实验3#、5#、6#、7#、11#、15#);(3)平均粒径在20 μm以上且呈单峰分布(如实验1#、9#、12#、16#)。结合span值可以发现,实验8#所制得的微胶囊粒径56%在5~10 μm之间,平均粒径为5.52 μm,而且粒径分布很窄。故,确定微胶囊的最佳制备工艺条件为:搅拌速度1 000 r·min-1、芯材与壁材的质量比4∶1、搅拌温度80 ℃。

图3 微胶囊的粒径分布

2.2 微胶囊的表面形貌

在最佳工艺条件下制备的微胶囊的表面形貌见图4。

图4 微胶囊的表面形貌

从图4可以看出,在最佳工艺条件下制备的微胶囊呈球形,形貌完整,饱满圆实,表面比较光滑,无明显粘连痕迹,粒径分布均匀,与激光粒度分析仪的测定结果一致。

2.3 涂布纸显色密度测试

将微胶囊涂在CF纸上,没有观察到显色现象,表明微胶囊密封性能良好。经显色实验,打印在CF纸上的图像为蓝色,表明微胶囊显色密度已达无碳复写纸一等品要求。

3 结论

以三聚氰胺-甲醛树脂为壁材、结晶紫内酯为芯材、苯乙烯-马来酸酐树脂(SMA-520)为乳化剂,采用原位聚合法制备无碳复写纸用微胶囊,并通过正交实验对制备工艺进行优化。确定微胶囊的最佳制备工艺为:搅拌速度1 000 r·min-1、芯材与壁材的质量比4∶1、搅拌温度80 ℃,在此条件下,制备的微胶囊粒径56%在5~10 μm之间,平均粒径为5.52 μm,且粒径分布很窄,表面光滑致密,无粘连现象。将微胶囊涂在 CF 纸上无显色现象,表明微胶囊密封性能良好;显色实验表明微胶囊的显色密度已达无碳复写纸一等品要求。本研究制备的无碳复写纸书写流畅,显色效果优良,是一款性能优良的无碳复写纸。且无碳复写纸制备原料易得,生产成本低,工艺简单,易于实现工业化。