某注水井N80油管腐蚀失效原因分析

2021-11-30杜晓杰杨中娜冯电稳

杜晓杰,杨 阳,杨中娜,冯电稳

(1.中海油(天津)管道工程技术有限公司,天津 300452;2.天津北海油人力资源咨询服务有限公司,天津 300452)

2020年,某油田注水井起出管柱时发现位于井下深度1 919,1 910,1 725,1 718 m的4根N80钢级Φ8.89 mm规格油管发生腐蚀穿孔,其中1 919,1 910 m两根油管位于1号配水器下方,1 725,1 718 m两根油管位于3号配水器下方。该批油管服役时间为2012年5月,2020年7月发现管柱漏失。该井投产于2009年9月14日,支持多口油井,截至2020年4月5日,该注水井共计实施酸化增注作业13次,从2012年开始该井注水方式由笼统注水改为分层注水。此井注水量为996 m3/d,注入压力6.3 MPa,注入目标1 090 m3/d,最大井口压力6.3 MPa。目前瞬时注采比1.01,累计注采比0.79[1-4]。

采用宏观观察以及各种分析检验方法,查明失效原因,防止类似问题再次出现[5-15]。

1 宏观分析

采用游标卡尺测量油管的内径、外径及腐蚀坑大小,用数码相机记录失效管段的外壁、内壁的腐蚀形貌及特征。1~4号油管外壁附着少量黑色垢和油泥,部分油管螺纹端部有腐蚀减薄现象。

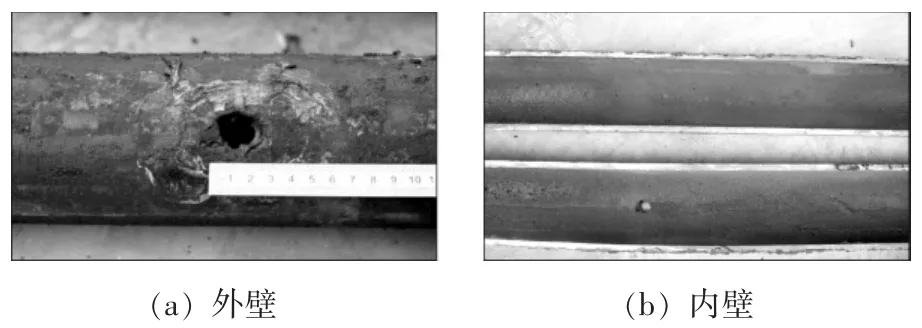

1号油管外壁整体附着少量黑色油泥,存在明显的腐蚀穿孔,孔尺寸约为35 mm×12 mm,其余位置未见明显的局部腐蚀现象,如图1(a)所示。进一步对油管进行解剖,油管内壁附着黑色油污,存在多处腐蚀坑,腐蚀坑形貌为“层状”[1],且腐蚀坑与腐蚀穿孔均位于油管一侧方向分布,如图1(b)所示。综合内外壁腐蚀形貌特征,油管主要发生内腐蚀,随着腐蚀不断加剧,最终导致油管穿孔。

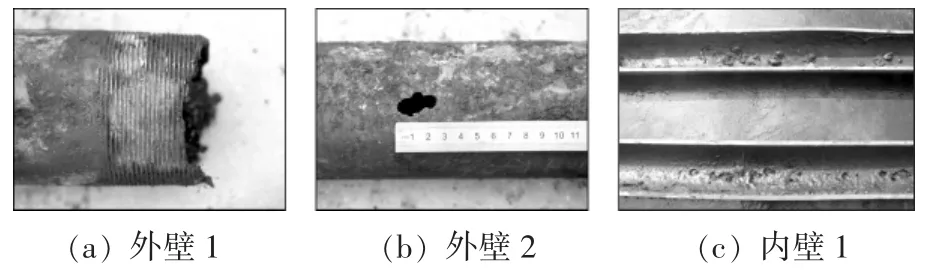

2号油管外壁局部位置存在少量的垢,存在一处直径约20 mm的圆形穿孔,穿孔位置出现腐蚀台阶,即有“层状”腐蚀形貌,表面附着少量黑色油泥,如图2(a)所示,且外壁多处位置存在明显的局部腐蚀,坑内有黑色致密腐蚀产物。将油管解剖,油管内壁均匀附着黑色油泥和黄褐色腐蚀产物层,未见明显局部腐蚀,如图2(b)所示。对腐蚀穿孔位置的内、外壁形貌进行对比,如图3所示,油管主要发生外腐蚀,随着腐蚀不断加剧,最终导致油管穿孔。

图2 2号油管外壁与内壁形貌

图3 2号油管穿孔试样和横截面试样

3号油管外壁和内壁形貌如图4所示。3号油管外壁附着少量垢,局部存在轻微腐蚀,共计发现11处腐蚀穿孔,绝大多数穿孔位置位于油管一侧方向分布,接箍缝隙处(两油管缝隙处)有局部腐蚀穿孔,接箍螺纹端部有腐蚀。对油管进行解剖,油管内部有油泥状堵塞物,黏性较大,局部位置存在垢下腐蚀,腐蚀坑内有油泥状物质,3号油管腐蚀形貌特征与1号油管类似。综合内外壁腐蚀形貌特征,油管主要发生内腐蚀,随着腐蚀不断加剧,最终导致油管穿孔。

图4 3号油管外壁和内壁形貌

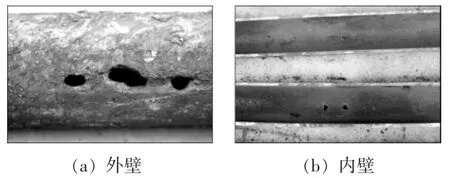

4号油管穿孔位置附近约0.5 m范围存在少量垢,共计发现3处腐蚀穿孔,距离较近,且均位于油管一侧方向分布,如图5(a)所示,腐蚀孔存在台阶,附近有疏松土状黑色腐蚀产物,去除后可见局部腐蚀坑。对油管进行解剖后,可见油管内壁附着黑色油泥和腐蚀产物层,未见明显局部腐蚀,如图5(b)所示。4号油管腐蚀形貌特征与2号油管类似,主要为外腐蚀穿孔。

图5 4号油管外壁与内壁形貌

根据4根油管内外壁形貌特征可推断:1号、3号管为1号配水器下方的两根油管,由内腐蚀穿孔所致,从形貌上看,可能存在细菌腐蚀;2号、4号管为3号配水器下方的两根油管,内壁保持较好,由外腐蚀穿孔所致。

2 化学成分分析

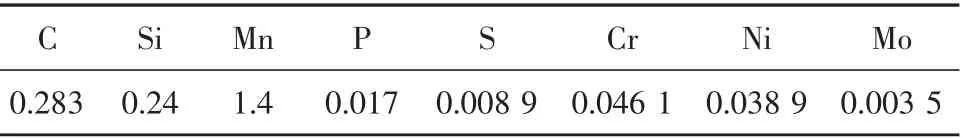

从1号失效油管上取样,尺寸为20 mm×20 mm×5 mm,采用直读光谱仪对油管的化学成分进行分析(表1),根据API Spec 5CT—2018《套管和油管》中对N80油管的要求可知,1号油管化学成分满足该标准要求。

表1 1号油管化学成分(质量分数)分析结果 %

3 洛氏硬度检测

采用R574型洛氏硬度试验机对1号油管环形试样进行硬度试验,检测位置如图6所示,1号油管试样洛氏硬度试验结果分别为26.1,25.2,24.7 HRC,满足API Spec 5CT—2018标准要求。

图6 硬度试样检测位置

4 金相分析

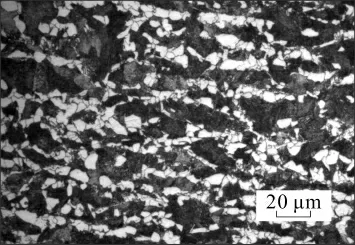

采用ZEISS金相倒置显微镜观察1号失效油管样件的金相,发现油管基体组织为铁素体+珠光体,未发现带状组织,未见明显裂纹、非金属夹杂物及脱碳现象。1号油管金相组织如图7所示。

图7 1号油管金相组织

5 拉伸性能分析

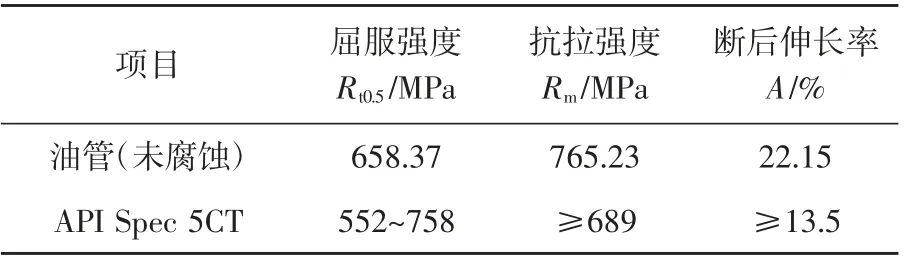

拉伸试验检测结果见表2,可见油管(未腐蚀)的屈服强度、抗拉强度及断后伸长率均满足API Spec 5CT—2018标准对N80油管的要求。

表2 油管拉伸试验结果

6 冲击性能分析

从油管(未腐蚀)部位取样,并加工成55 mm×10 mm×3.3 mm的V型缺口冲击试样,采用刀刃半径8 mm PSW750摆锤冲击试验机/CST-50冲击试样缺口投影仪,在0℃试验温度下,对油管的冲击性能进行分析,对比油管(未腐蚀)冲击试验结果依次为35.8,41.3,42.2 J,平均值39.8 J,满足API Spec 5CT—2018要求。

7 腐蚀产物分析

从油管取少量腐蚀产物,采用牛津能谱仪(EDS)进行微区化学成分分析。采用石油醚、酒精溶解除油、过滤、干燥处理后进行X射线衍射(XRD)测试,扫描角度2θ为3°~80°,采样步宽为0.02°,波长λ为1.540 56 nm。利用Search-match粉末衍射数据分析软件并结合EDS的结果,对腐蚀产物进行成分分析以确定腐蚀产物的主要成分。

7.1 能谱分析

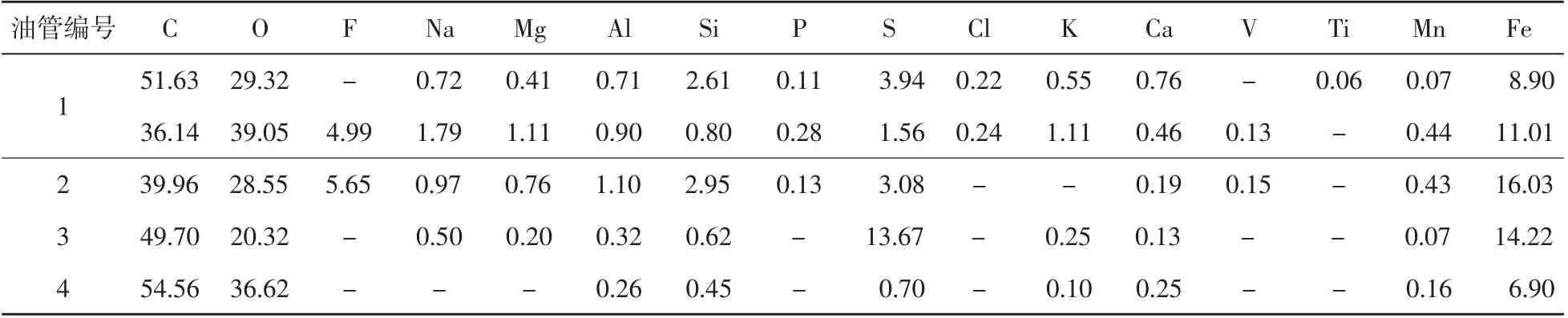

分别选取1号油管内壁不同部位、2号油管外壁、3号油管内壁及4号油管外壁穿孔位置的腐蚀产物进行取样分析,腐蚀产物EDS化学成分分析结果见表3。

表3 腐蚀产物EDS化学成分(质量分数)分析结果 %

7.2 X射线衍射分析

对能谱分析中所取腐蚀产物进行分析:1号油管内壁腐蚀产物或垢样主要为FeCO3、Fe9S11以及硅酸盐,另外存在酸洗的残留物MgF2;3号油管内壁及孔周围存在FeCO3、Fe9S11以及钙硅类的复合产物;2号油管外壁附着物存在FeCO3、硫化铁的复合产物;4号油管外部产物为FeCO3、SiO2、Fe9S11等产物。腐蚀产物中FeCO3应与介质环境中CO2腐蚀及HCO3-有关。由于油气中存在较多的CO2,水中较高的溶解度将形成H2CO3,电离将生成氢离子,氢离子与铁反应从而导致腐蚀,腐蚀产物主要是FeCO3,且腐蚀形式主要是局部腐蚀[2]。Fe9S11常与硫酸盐还原菌(SRB)或H2S环境有关[3]。硅酸盐主要为地层物质,MgF2为酸洗残留物。

8 失效原因分析

(1)根据分析结果可知,油管的化学成分及机械性能满足API Spec 5CT—2018标准要求,1号油管金相组织为铁素体+珠光体,无带状组织,未见明显裂纹、非金属夹杂物及脱碳现象。

(2)1号油管和3号油管穿孔为内腐蚀导致,腐蚀坑附近也存在明显附着物,推测内壁腐蚀主要为细菌腐蚀,另沉积物下腐蚀、残酸腐蚀起到加速作用。由于2015年进行分层调配作业,全开1~4号分隔器,而1号油管和3号油管属于1号分隔器管柱最底端封闭,为典型的管柱底部滞留区,此处介质流速低,越往下液体置换越慢,容易滞留固体颗粒或悬浮物等,细菌产生的黏液会使细菌群落在此聚集进而发生细菌及沉积物腐蚀,腐蚀产物中还发现有少量F元素等,说明酸化残留液对腐蚀也起到加速作用。

(3)2号油管和4号油管穿孔为外腐蚀所致,两根油管位于3号分隔器管柱底部,属于油、套环空的“死水区”,该区域容易滞留和附着结垢物、腐蚀产物、固体颗粒物在管柱外壁,发生沉积物下腐蚀,同时该环境也为细菌腐蚀提供有利条件,造成腐蚀不断加剧,进而导致穿孔。

9 结语及建议

9.1 结 语

(1)油管化学成分及机械性能满足API Spec 5CT—2018标准要求。

(2)1号油管和3号油管位于1号分隔器管柱最底端,油管穿孔为内腐蚀导致,主要为细菌腐蚀,另沉积物下腐蚀、残酸腐蚀起到加速作用。

(3)2号油管和4号油管位于3号分隔器管柱底部,油管穿孔为外壁腐蚀所致,因油、套管之间形成的“死水区”存在的沉积物下腐蚀和细菌腐蚀的综合作用而导致了腐蚀穿孔。

9.2 建 议

(1)应定期向注水系统投加杀菌剂和阻垢剂,并且药剂要定期优化升级,防止细菌对杀菌剂产生耐药性,还应考虑管柱特殊区域药剂被介质中各种悬浮物、沉淀物等吸附的可能性。

(2)避免在油、套管之间形成“死水区”,减少污垢在局部区域沉积,并加强“死水区”的防腐,降低死水对油套管的腐蚀;加强“死水区”的防垢,阻止或减少垢的产生;加强“死水区”的杀菌,降低细菌腐蚀的概率。

(3)现场酸化作业后,减少酸液在管柱系统的残留时间,尽快将酸化反排液排出管柱系统。

(4)建议在管柱底部区域选用耐蚀合金钢以提高油管的防腐性能。