20Mn2车桥用无缝钢管外折缺陷分析

2021-11-30郭志强

郭志强

(河南凤宝特钢有限公司,河南 林州 456500)

2019年2月27日,某炼钢厂生产了2组Φ220 mm规格20Mn2圆坯,共32炉、2 016 t,在2019年2月28日铸坯低倍检验时,有20炉的低倍裂纹不合格,其余12炉经Φ273 mm精密轧管机组轧制后,轧制的20Mn2钢Φ220 mm规格车桥用无缝钢管表面出现了严重的外折叠缺陷,缺陷比例高达55.21%,经济损失严重。该20Mn2钢种是该公司的成熟品种,此前生产质量合格,未曾出现过大的质量问题。现对此次质量事故进行了整理,分析20Mn2车桥用无缝钢管出现外折缺陷的原因。

1 生产工艺

20Mn2车桥用无缝钢管的生产工艺为:60 t复吹转炉冶炼→LF钢包精炼炉精炼→R12 m圆坯连铸(结晶器电磁搅拌+末端电磁搅拌)→铸坯堆垛缓冷→圆坯下料→坯料加热→穿孔→轧管→微张力定(减)径→定尺→检验合格→打包→入库。

2 化学成分

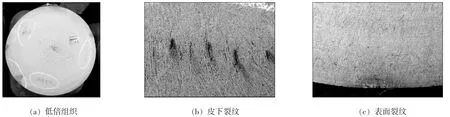

20Mn2车桥用无缝钢管的化学成分控制标准见表1。

表1 20Mn2钢的化学成分(质量分数)控制标准 %

3 原因分析

3.1 钢管外折缺陷分析

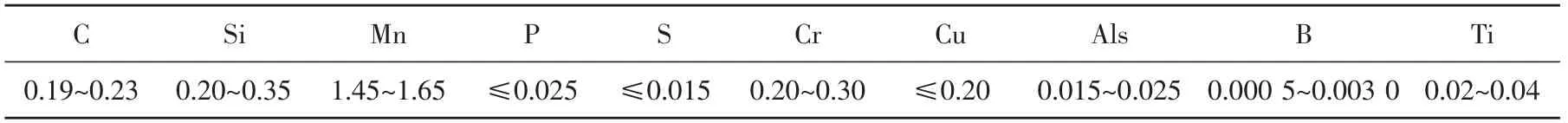

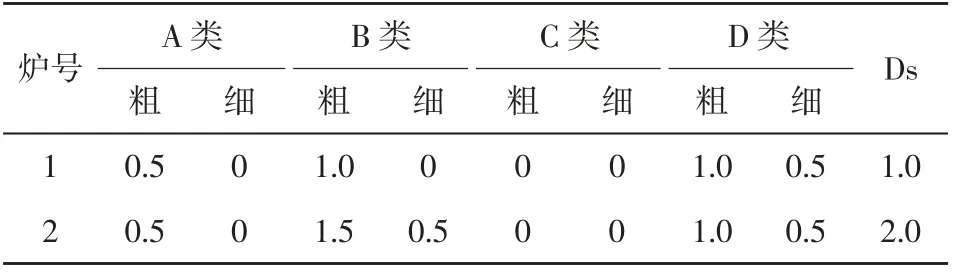

两炉铸坯(炉号1和炉号2)轧制后的无缝钢管表面出现了外折缺陷,取含缺陷试样并进行金相组织分析,结果如图1所示。

图1 20Mn2无缝钢管外折缺陷分析结果

金相分析结果表明,折叠处裂纹附近有氧化带,裂纹两侧有明显的脱碳层。因此笔者认为,轧管时形成的外折缺陷来源于坯料表面或皮下裂纹[1-5]。

3.2 坯料缺陷原因分析

3.2.1 坯料低倍组织及表面形貌

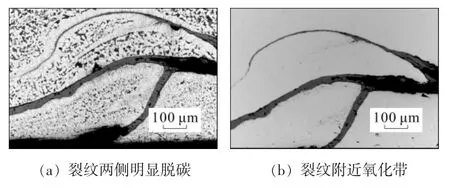

根据金相分析结果,取了炉号1和炉号2的坯料低倍试样进行了检验,表面形貌如图2~3所示。

图2 炉号1连铸圆坯的表面形貌

由连铸圆坯低倍组织和表面检验可知,炉号1和2的铸坯出现了皮下裂纹和表面裂纹,证实了上述对无缝钢管表面外折叠缺陷原因金相分析结论的正确性,即无缝钢管外折叠缺陷来源于坯料。

图3 炉号2连铸圆坯的表面形貌

3.2.2 夹杂物

尺寸超出级别的夹杂物是造成钢材裂纹的重要因素之一,为此,笔者检测了炉号1和2钢管中的夹杂物,夹杂物类型与级别见表2。

由表2可以看出:试样中的各类夹杂物级别均在该钢种技术标准范围,夹杂物级别合格。即铸坯皮下及表面裂纹不是由超级别夹杂物造成的。

表2 20Mn2钢管中的夹杂物类型与级别 级

3.2.3 化学成分

检查连铸坯的化学成分是否异常,检测结果见表3。对比表1化学成分控制标准发现,这两炉钢中除Als以外的其他成分均在控制标准范围,但Als的质量分数均高于控制标准范围的上限。

铝在钢中主要起三个方面的作用:①通过2Al+3O=Al2O3反应脱除钢液中的氧;②作为合金元素加入钢中,以提高钢的抗氧化性和抗硫化氢腐蚀性能;③与钢液中的氮生成AlN,小尺寸的AlN在钢液凝固时作为结晶的核心,促进形核,细化晶粒,提高钢的力学性能;另外小尺寸的AlN可“钉扎晶界”,阻止晶粒的长大,从而细化晶粒。

固态钢中的全铝量是由固溶金属铝、AlN和Al2O3中的铝组成[6],因金属铝和AlN均溶于酸,故二者称为酸溶铝。

车桥管用20Mn2钢是铝镇静优质钢,在制定使用铝终脱氧工艺时,必须考虑钢液的氮含量,如果向氮含量高的钢液中加入大量的铝,则会生成大量的AlN,奥氏体晶粒形成时,AlN会以粗大薄膜状在一次奥氏体晶界上析出,使晶界脆化,降低钢的塑性与韧性,增加铸坯产生裂纹的倾向[6]。

3.2.4 钢中气体

为查找坯料裂纹产生的原因,对钢材中的氧、氮质量分数进行了检测,结果见表4。

从表4可以看出,钢中[O]的质量分数基本正常,但[N]的质量分数非常高,明显超出正常控制水平。20Mn2管材上[N]的质量分数正常值应在60×10-6左右。

文献[7]的研究结果表明:在氮质量分数相同的情况下,钢中铝质量分数越高,AlN的析出温度越高;在铝质量分数相同的情况下,钢中氮质量分数越高,AlN的析出温度越高。AlN开始析出的温度越高,析出物AlN的数量和尺寸也就越大。

温度处于第Ⅲ脆性温度区时,AlN会在奥氏体晶界上沉淀析出,这就增加了钢的脆性,使钢的延展性达到最低点,加剧了裂纹的形成和扩展[7]。

该钢种的化学成分中还含有一定量的[Ti]和[B],[B]极易与钢中的氮相互作用生成BN,降低了B在钢基体中的固溶量,进而降低了硼增加淬透性的效果。因此,向硼微合金化钢中加入一定量的Ti,Ti会优先与N结合生成TiN,起到“固氮保硼”的作用,有效地增加B的固溶量,进而增加淬透性[8]。

TiN粒子的合理控制还可以有效地钉扎奥氏体晶界,起到细化晶粒的作用。但如果TiN粒子尺寸控制不合理,极易生成大尺寸TiN夹杂物,进而作为裂纹源导致合金钢的脆性断裂[8]。TiN夹杂物在1 461℃温度就已经开始析出,在此温度下开始析出为TiN夹杂物的进一步长大提供了较好的条件[8]。

3.2.5 过热度

连铸钢液的过热度是指连铸钢液实际浇铸温度超过该钢种液相线温度的值[9]。

连铸工艺参数对铸坯质量的影响是至关重要的,其中连铸钢液的过热度是影响铸坯质量的重要参数。为此,笔者统计了14炉连铸钢液的过热度,其中包含钢管出现外折缺陷的这两炉钢(炉号1和炉号2),具体见表5。

从表5可以看出,钢管出现严重外折叠缺陷的两个炉号(炉号1和炉号2),其连铸钢液的过热度为34~35℃,明显超出了工艺规定的正常控制范围(即20~30℃)。

过热度高时,过冷条件下形成的晶粒碰到液态的过热钢水时就会熔化,形成等轴晶的晶粒就很少,柱状晶可以无阻碍地伸向中心部位,形成粗大的柱状晶。为增加等轴晶的比例,应该降低钢水浇注的过热度[10]。

许多资料表明,连铸钢液过热度高,在钢液凝固时易生成异常粗大的奥氏体晶粒。文献[11]指出,粗大的奥氏体晶粒是引起表面晶间裂纹的主要原因;文献[12]认为,异常粗大的奥氏体晶粒在表面横裂纹和网状裂纹的形成过程中起决定作用。

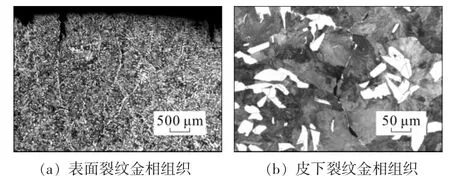

3.2.6 连铸坯金相观察

为进一步分析20Mn2铸坯表面和皮下裂纹产生的原因,从炉号1坯料低倍试样上取表面和皮下裂纹试样,对其进行金相观察,观察结果如图4所示。表面裂纹深0.13~0.86 mm,裂纹为沿晶裂纹,沿粗大柱状晶间的先共析铁素体开裂,连铸坯表面几乎无细晶区,柱状晶穿到表面。

图4 炉号1连铸坯的金相组织

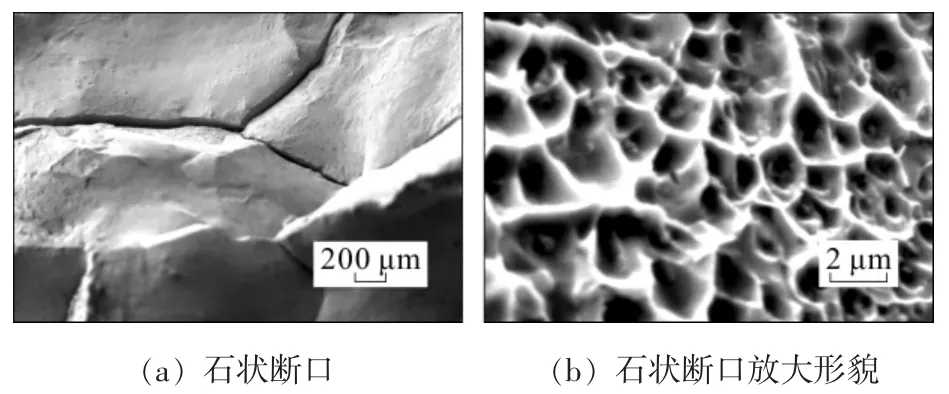

3.2.7 铸坯扫描电镜观察

用扫描电镜观察炉号1连铸坯的皮下裂纹试样的裂纹断口,并用EDS能谱仪检测了夹杂物的组成。炉号1连铸坯的皮下裂纹试样的裂纹断口形貌如图5所示;断口上有大量颗粒状夹杂物,其能谱分析结果如图6所示。

图5 炉号1连铸坯的皮下裂纹试样的裂纹断口形貌

图6 炉号1连铸坯的皮下裂纹试样的能谱分析结果

颗粒状夹杂物是MnS+BN+AlN+TiN的复合物。由于20Mn2钢中N的质量分数很高,使得TiN、AlN析出温度升高,这给TiN、AlN的进一步长大提供了较好的条件,它们与BN和MnS一起在较高的温度下析出,并结合成复合夹杂物。该复合夹杂物的尺寸在2μm左右,尺寸较大,它既不能作为结晶的核心,也不能钉扎晶界,无法起到细化晶粒的作用,只能作为大尺寸夹杂物聚集于晶界,使晶界弱化,增强钢坯的裂纹敏感性。

3.3 理论分析

(1)钢种特性对裂纹的影响。20Mn2钢中w(Mn)为1.55%,锰含量较高,钢的导热性较差使得钢液凝固较慢,在浇铸过程中液态保持时间较长,易形成发达的柱状晶,等轴晶组织相对较少,承受应力能力较低[13],对裂纹的敏感性较强。在浇铸锰质量分数较高的钢液时,为防止形成过分发达的柱状晶,需要较低的钢液过热度。

(2)钢中铝、氮的质量分数对裂纹的影响。该钢种是铝镇静钢,需要用铝终脱氧。在制定终脱氧工艺时,钢中酸溶铝(Als)控制得高低必须同时兼顾既要防止加铝量太少,脱氧不良而形成铸坯气孔,又要防止钢液中氮含量高的情况下加入过多的铝而生成过量的AlN。AlN在奥氏体晶粒形成时,以粗大薄膜状析出于晶界,会弱化晶界,降低铸钢的塑性与韧性,增加铸坯产生裂纹的倾向。

(3)先共析铁素体促进晶间裂纹的产生。20Mn2钢中[C]的质量分数约为0.20%,是亚共析钢,钢液凝固时在第Ⅲ脆性温度区(600~950℃)奥氏体晶界有先共析铁素体析出,先共析铁素体沿奥氏体晶界呈网状分布。由于铁素体薄膜的存在,破坏了组织的连续性,降低了奥氏体晶界强度,使其塑性大幅度降低。另外,先共析铁素体薄膜的强度仅为其基体奥氏体强度的1/4[14],因此晶界部位的应力集中于此,拉应力超过铁素体的强度时,晶间裂纹产生。

(4)粗大奥氏体晶粒促进晶间裂纹的产生。粗大的奥氏体晶粒之间的结合力本身就比细小晶粒的要弱,较小的应变就可能驱使晶界移动,从而产生微裂纹[14]。粗大的奥氏体晶粒是残余元素富集以及氮化物和先共析铁素体薄膜析出的先决条件[14]。粗大的奥氏体晶粒尺寸决定了沉淀析出物的析出。文献[11]指出,无论是在第Ⅱ脆性温度区由于残余元素的富集引起的表面晶间裂纹,还是在第Ⅲ脆性温度区由于氮化物的析出引起的表面晶间裂纹,都与粗大的奥氏体晶粒有关。在残余元素含量和其他浇铸参数不变的条件下,形成晶间裂纹的必要先决条件是某一临界晶粒直径,即便在残余元素含量并不是很高的情况下,若晶粒尺寸超过一定临界值仍可以在晶界富集析出;同样,氮化物的析出也取决于晶粒尺寸。文献[14]认为粗大奥氏体晶粒的临界尺寸为1.0 mm。

(5)连铸钢液的过热度对裂纹的影响。高的过热度和不均匀冷却是产生粗大的奥氏体晶粒的主要原因[14]。上述开裂的两炉,即20Mn2钢管穿孔时出现外折比较严重的两个炉号,钢液浇涛时的过热度分别为35℃和34℃,属高过热度浇铸,因此铸坯凝固形成的柱状晶也异常粗大。

4 结 语

(1)在制定20Mn2铝脱氧工艺时,需同时考虑Als和N两个因素,两者在钢中的质量分数均不能高,否则生成的大量AlN会在奥氏体晶界以薄膜状析出,增大钢坯产生裂纹的倾向。

(2)连铸时,钢液高的过热度促使形成异常粗大的奥氏体晶粒,使钢坯的裂纹敏感性明显增强,这是引起钢坯表面裂纹和开裂的决定性条件。

(3)Mn含量较高的20Mn2钢种在Als、N和过热度均高时的裂纹敏感性强。

(4)当Als和N的含量高及连铸钢液的过热度高同时出现在同一炉钢液,钢坯出现裂纹的可能性明显增大。此时,应加强铸坯表面和低倍质量检查,防止不合格钢坯流入下道工序。