圆柱形吸附装置内部的流场模拟

2021-11-29党明岩王复兴

党明岩,王复兴

(沈阳理工大学 环境与化学工程学院,沈阳110159)

吸附是化工分离的一种重要方法,吸附剂的制备工艺和吸附性能的改进是近年来的研究热点。诸多学者对新型吸附材料的制备及其化学改性进行了研究,王子然等[1]以KOH、K2CO3为活化剂制备了生物质活性炭材料,以碘吸附值和亚甲基蓝吸附值为评价标准,通过正交实验确定了最佳制备条件,实验结果显示其具有良好的吸附性能。刘玲等[2]通过磷酸三丁酯改性樟树叶,得到一种有机吸附剂,用于吸附植物中的铀,该吸附剂对铀的吸附速率快、吸附效率高,且可有效提取盐湖水中的铀,具有广阔应用前景与重要经济学价值。

壳聚糖类吸附剂由于其原料取材于天然产物,来源丰富,且具有多孔性结构,近年来受到较多关注。赵瑨云等[3]采用原位共沉淀法合成了羟基磷灰石/壳聚糖复合吸附剂,并用于吸附氟离子,探讨其吸附热力学和动力学。施周等[4]以膨润土、壳聚糖、Fe3O4为原料制备了磁性壳聚糖/膨润土复合吸附剂,通过静态吸附实验研究了其对Cu2+的吸附性能,确定了最佳吸附条件。

目前对吸附过程的研究内容多为静态吸附[5-6],主要讨论静态吸附过程的等温吸附特性和吸附动力学[7-8],且多数处于实验室研究阶段,对于更接近工业过程的动态吸附过程则研究较少。

动态吸附装置多为吸附剂填充形成的床层结构,吸附剂本身为多孔结构,流体在吸附装置内的流动既包括吸附剂颗粒间的流动,还有颗粒内的流动,故其内部流动状态较为复杂,对其内部流体流速以及压力的测定较难进行。流速和压力的变化会影响到流体与吸附剂的相互作用,进而影响吸附效果。近年来,随着计算流体力学的不断发展,对复杂流场进行数值模拟分析的方法也越来越成熟,为装置内部流场状况的研究提供了帮助。

本文采用数值模拟方法,以壳聚糖类吸附剂为例,以水作为流体介质,对有序堆积的吸附剂层内部流场和压力场进行研究。采用Solidworks软件建立物理模型,采用Fluent软件进行有限元分析,模拟计算结果可为动态吸附过程的深入研究提供理论基础。

1 物理模型

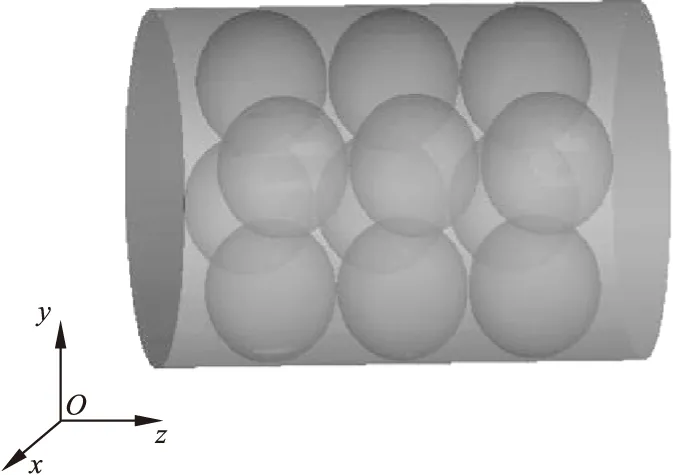

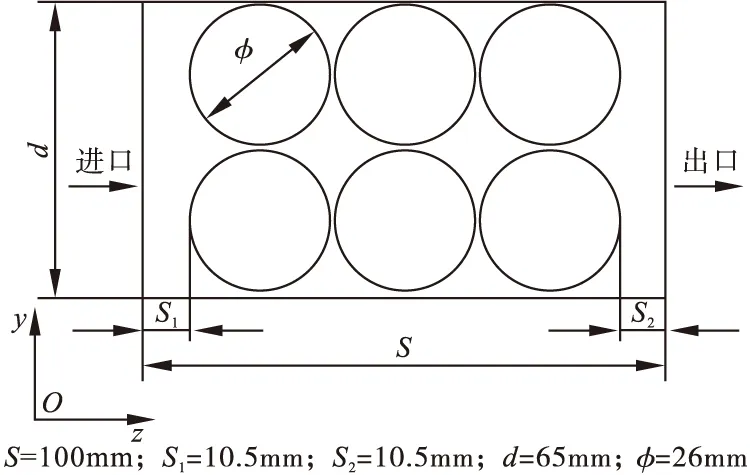

本文以吸附装置中的颗粒床层为研究对象进行分析。床层中的球状吸附剂有序堆积,形成圆柱形吸附装置,其物理模型如图1所示,其结构示意图如图2所示。壳聚糖颗粒孔隙率取为69%[9],为避免产生无效网络,球状吸附剂之间的平均间隙设为0.5mm,其他尺寸详见图2。

图1 吸附装置物理模型

图2 计算区域结构示意图

2 数学模型

采用粘性定常不可压缩流体稳态流动模型进行计算流体力学(Computational Fluid Dynamics,CFD)分析,并作如下假设:

(1)不考虑重力因素;

(2)边界无滑移;

(3)不考虑温度变化。

数学模型由如下方程组成。

(1)Navier-Stokes方程

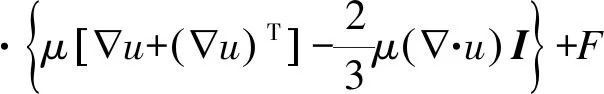

本文流体介质为牛顿型流体,其Navier-Stokes方程为[10]

(1)

式中:p为流体压力;ρ为流体密度;t为时间;μ为流体动力粘度;u为流体速度;F为施加在流体上的外力;I为单位张量。

(2)连续性方程

(2)

(3)湍流方程

按照初始条件计算雷诺数,结果显示流体进入吸附装置与吸附剂接触前为湍流流动,假设流体在吸附剂球体内流动为层流,选用k-ε湍流模型。k-ε模型具有较好的经济性、稳定性以及较高的计算精度,采用k-ε模型可更好地解决吸附过程的流体流动问题。k-ε模型属于第一类两方程模型,需要求解湍流动能k和耗散率ε的输运方程。

湍流动能k代表流体流动的紊乱程度,其输运方程为

(3)

式中:ui为沿i方向的流体流动速度;σk为k对应的普朗克数,取为1.0;μt为涡黏性系数;Gk为由平均速度梯度产生的湍流动能。μt计算式为

(4)

式中Cμ为模型常量,可由k-ε模型半经验公式推导,模拟计算中取为0.09。Gk计算式为

(5)

式中uj为沿j方向的流体流动速度。

湍流动能耗散率ε表示流动时的能量损失,其输运方程为

(6)

式中:σε为ε对应的普朗克数,取值1.3;C1ε、C2ε为经验常数,取C1ε=1.44,C2ε=1.92。

(4)多孔介质模型

球形吸附剂内部为复杂的多孔结构,按照多孔介质模型进行仿真模拟。相较于普通流体流动方程,多孔介质模型附加动量源项Si,其表达式为

(7)

式中:α为渗透因子;1/α为粘性阻力系数;C2为惯性阻力系数。α、C2可由欧根公式计算得出。

(8)

(9)

式中:θ为孔隙率;Dp为吸附剂颗粒当量直径。

3 网格划分与边界条件设置

3.1 网格划分

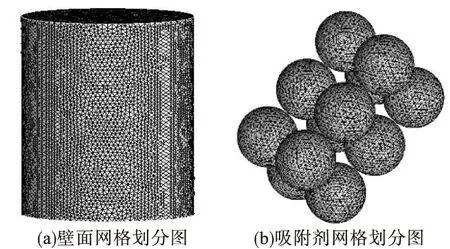

用ICEM-CFD对物理模型进行网格划分,划分网格优先选用六面体网格,吸附剂部分选用四面体网格进行划分,并对壁面网格进行加密处理。六面体网格具有质量好、收敛速度快等优点;四面体网格的适应能力强,能够更好地填充复杂的几何形状。网格划分如图3所示。

图3 吸附装置计算网格

划分网格数量共有731233个单元,节点总数为135779,最小网格无负体积出现,网格总体质量良好。

3.2 网格无关性验证

数值计算所需要的网格与所采用的算法密切相关。理论上来说,网格布置越密集,所得计算结果越精确,但是过密的网格也会导致计算周期增大。为验证所划分网格的可靠性,计算中另外将网格划分为783000个进行模拟,所得结果与低网格下模拟结果相同,说明数值计算在低网格下已经收敛,模拟结果可靠。

3.3 边界条件设置

进口条件:速度为0.05 m/s,湍流强度为5%。

出口条件:出口表压为0,湍流强度为5%。

壁面条件:将壁面条件设置为WALL,忽略壁厚的影响,圆管壁面为固体壁面。流体和固体的接触面均设置为耦合面。

模型计算采用SIMPLE方案,求解精度设为二阶迎风格式,速度项、湍流动能项等采用Fluent软件自带方程及参数进行求解计算。设置亚松驰因子为0.001,迭代200次。

4 模拟计算结果分析

分别选取穿过吸附剂球体中心的yoz平面和xoy平面进行分析,模拟计算得到吸附装置内部流体的压力和速度分布规律。

4.1 yoz平面压力分布

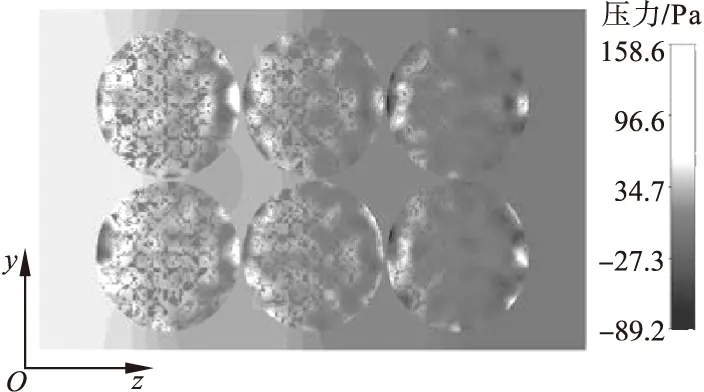

图4所示为yoz平面上径向位置x=13.25mm处的压力云图。

图4 yoz平面压力云图

由图4可见,流体进入吸附装置后,随着其向出口方向移动,压力逐渐降低,即压降逐渐增大;流体流经吸附床层时,流通面积减小,速度增大,压降随之增加;吸附剂球体接触间隙处的压力与其他位置压力相比明显较大;流体流动过程中,吸附剂外侧流体与吸附剂球体内部流出液体交汇,形成压力涡。

4.2 xoy平面压力分布

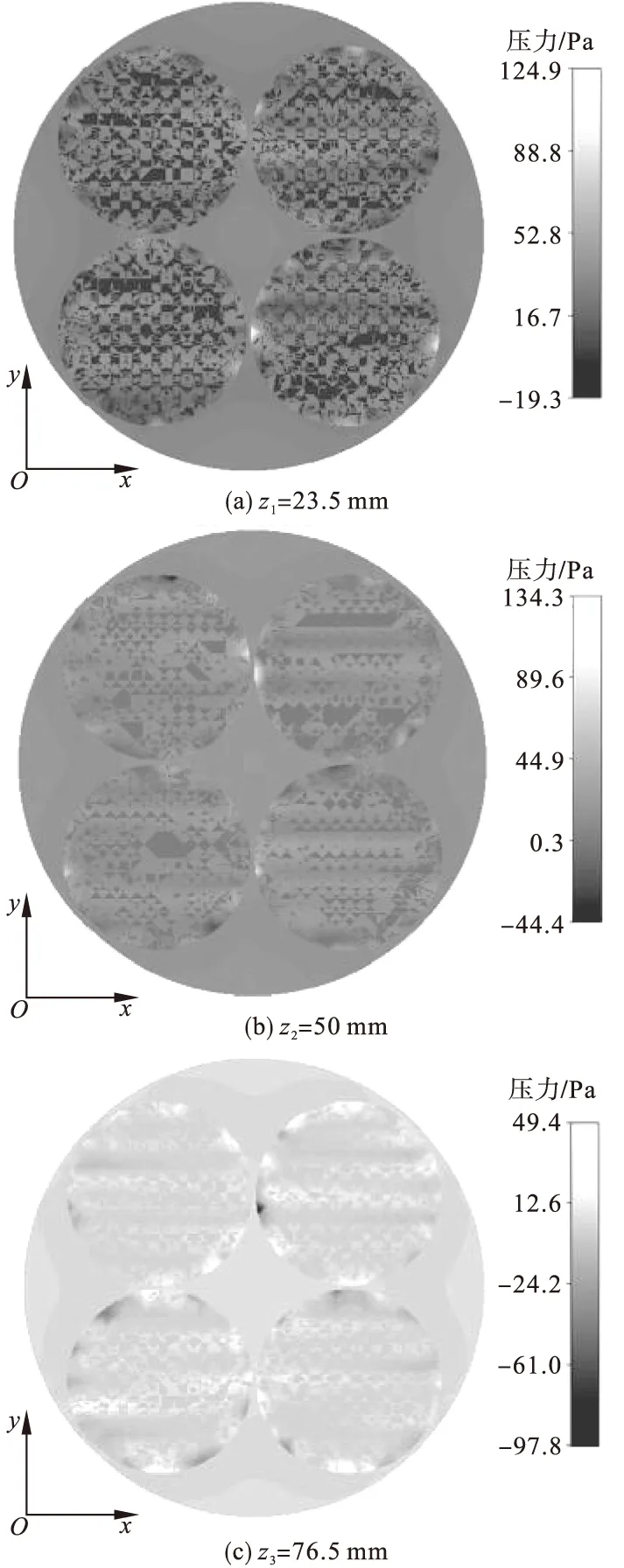

图5所示为圆柱形吸附装置内xoy平面上的径向压力云图。其中图5a、图5b、图5c分别对应轴向位置z1=23.5mm、z2=50mm、z3=76.5mm。

由图5可见,当液体流入吸附剂球体时,压力明显降低,在球体内部压力变化较小,由于孔隙的存在,吸附剂球体内压力云图区别于外侧压力分布。对比图5a、图5b和图5c可以看出,随着流体向出口方向移动,吸附剂球体内部与球体壁面处的压差逐渐减小。因吸附装置壁面附近的空隙率大于吸附装置内部,液体在近壁处的阻力较小,压力较大,表现为“壁效应”。

图5 xoy平面不同轴向位置压力云图

4.3 yoz平面速度(矢量)分布

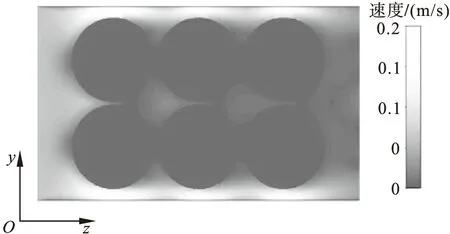

图6所示为yoz平面上径向位置x=13.25mm处的速度云图。

由图6可见,流体在多孔介质内流速很低,因不考虑边界滑移,流体在两侧壁面处速度大致成对称分布,且壁面附近流体流速明显大于吸附装置内其他位置处流速。该截面区域内可见几处漩涡,分别位于吸附剂球体衔接处与出口处位置。漩涡会引起速度分布不均,也会导致能量损失增大。从速度云图来看,流体从进入吸附剂内部到流出,其速度变化不明显,故可认为流体在吸附剂球体内部流动为层流流动,符合假设条件。

图6 yoz平面速度分布云图

yoz平面上x=13.25mm处速度矢量图及局部放大图如图7所示。

图7 yoz平面速度矢量云图及局部放大图

由图7可以看出,在吸附装置内流体大体呈轴向流动,但在出口位置与吸附剂球体衔接处可见回流和漩涡,产生切向流和径向流,切向速度分量产生的离心力引起明显的离心对流作用,导致吸附剂内流出的流体与壁面附近的流体混合,影响吸附效果。

4.4 xoy平面速度分布

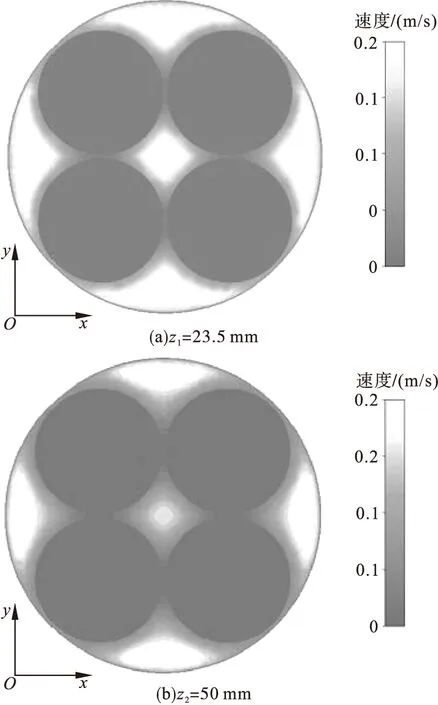

图8所示为xoy平面上圆柱形吸附装置的径向速度云图。其中图8a、图8b、图8c分别对应轴向位置z1=23.5mm、z2=50mm、z3=76.5mm。

图8 xoy平面不同轴向位置速度云图

由图8a可见,当液体刚刚流入吸附装置时,速度偏低,吸附剂球体内液体流出不明显,少量流出液体也会很快被后续进入液体带入到下一阶段;由图8b和图8c可见,随着液体沿轴向向出口流动,近壁面处流速明显增大,液体从吸附剂内流出愈加明显,更多液体达到吸附剂内部,充分利用吸附活性位。此外,越近出口,吸附剂内流出液体与吸附剂外流体交汇混合越剧烈。

5 结论

采用计算流体力学分析方法,对圆柱形吸附装置内壳聚糖吸附剂层中的流体流动进行数值模拟,确定其压力分布和速度分布,得到如下结论。

(1)入口流速一定时,压力沿液体流动方向逐渐降低,吸附剂球体接触间隙处压力与其他位置压力相比明显较大,吸附剂球体内部压力变化较小。

(2)吸附装置壁面附近的空隙率大于吸附装置内部,产生“壁效应”,吸附装置近壁处及中心处流体部分未被充分吸附即流出装置外,影响吸附剂的吸附性能。

(3)流体在出口位置与吸附剂衔接处产生切向流和径向流,影响吸附效果。