颗粒介质用机械密封热力耦合变形及摩擦磨损研究

2021-11-26马润梅赵祥李双喜刘兴华许灿

马润梅,赵祥,李双喜,刘兴华,许灿

(北京化工大学机电工程学院,北京100029)

引 言

机械密封是核工业、食品、医药等行业的关键基础部件,一旦失效会影响整机设备的运转甚至危害到操作人员的生命安全。核设备、化工设备中,机械密封常运转于含有粉体介质的环境中,对密封端面的磨损和寿命有很大的影响[1-2]。颗粒介质用机械密封常采用硬质材料密封环以抵抗严重的磨粒磨损[3-5],相较于软硬配副密封环,硬质材料配对密封环的“相容性”差,端面不磨合,摩擦磨损更为剧烈,其端面温升以及热力耦合变形对机械密封的密封性能和使用寿命影响更大。因此,准确预测机械密封的温度场,得到密封的热力耦合变形,分析密封性能随工况的变化规律,对抗磨粒机械密封的发展,提高整体设备的寿命,保证设备安全性具有重要意义。

针对机械密封热力耦合变形及密封性能,已有较多的研究[6-9]。Zhu[10]采用有限单元法和迭代技术,数值求解了密封环变形和热传导的热力耦合模型;陈汇龙等[11]基于ANSYS 平台,对比了隔离法和整体法对机械密封温度场的求解精度,并基于整体耦合法计算了密封环的热力耦合变形;何永明等[12]热-结构耦合计算了油泵用波纹管机械密封的变形和应力应变;王永乐等[13]基于COMSOL 软件热力耦合分析了液体润滑双端面机械密封,优化了密封结构;彭旭东等[14]考虑了流体黏度随温度、压力的变化,对密封进行了流、固、热耦合分析,研究了热弹变形对密封性能的影响;魏龙等建立了摩擦副端面分形模型[15],将温度和摩擦因数进行耦合,提出了端面平均温度的计算方法[16];高斌超等[17]采用有限元和数值迭代技术,研究了机械密封端面的热力变形,分析了不同压力下的密封性能;王计辉等[18]基于ABAQUS 分析平台,结合W-M 分形函数,仿真分析了干摩擦下接触面的温度分布和应力状态;陶凯等[19]数值模拟了剖分式机械密封3D 模型,研究了工况参数和结构参数对机械密封的影响;彭洪等[4]分析了颗粒介质密封技术难点,并提出了优化方案。接触式机械密封的泄漏量主要是经验公式的计算[20]以及基于渝渗理论[21-22]和分形理论[23-24]的数值分析。目前的研究多集中在液体润滑的软硬配副机械密封的模拟分析,少有研究硬质密封环配对的干摩擦机械密封的热力耦合,对颗粒介质存在的机械密封泄漏量的分析及试验研究也较少。

本文基于热力耦合有限元分析方法,建立了机械密封轴对称有限元模型,采用测定的颗粒介质中机械密封摩擦系数,并考虑了动环与颗粒摩擦热,分析了两种硬质材料机械密封环的温度场和热力耦合变形;试验测量了固体颗粒介质中密封的温升、泄漏及表面粗糙度,探讨了工况参数对密封性能的影响。

1 工作原理

以核燃料后处理搅拌冷却设备所用的机械密封为研究对象,密封配置于搅拌筒体两侧,如图1所示,外侧为固体颗粒,内部通入吹扫气体,要求既能密封外侧颗粒物料,又要保证内部吹扫气体不泄漏。动静环采用同种硬质材料,在外力和温度的作用下端面产生变形,固体颗粒和气体同时存在于密封间隙中。颗粒将动静环部分微凸体隔开,端面之间不单是接触磨损,还大量存在着端面与颗粒之间的三体磨粒磨损。

图1 机械密封示意图Fig.1 Schematic diagram of mechanical seal

2 数值模拟

针对机械密封进行热力多物理场耦合有限元计算。因有磨粒介质的存在,需要对密封的摩擦系数进行修正,并考虑颗粒和动环的摩擦热。根据测定的摩擦系数以及颗粒摩擦功率设定边界条件,得到动静环的温度场和综合变形。分析流程如图2所示。

图2 模拟分析流程Fig.2 Simulation analysis process

2.1 几何模型

建立如图3所示的动、静环的轴对称结构,动静环之间设置接触。根据密封的实际工作条件设置静环背侧e-d 为固定约束,动、静环内侧E-e 为均布介质压力P,动环背侧D-E 施加均布介质压力P和弹簧力Fs。其余边界默认为自由边界。

图3 密封环几何模型及热力边界条件Fig.3 Geometric model and thermal-mechanical boundary conditions of the seal rings

机械密封实际接触为表面较高微凸体的接触,并形成连续的微空穴。由微凸体形成的平均间隙高度与耦合变形引起的的平均间隙高度之和定义为等效密封间隙[25],用于评估密封端面的变形程度。等效密封间隙由初始间隙和端面变形决定[17],可由式(1)确定:

式中,hm为等效密封间隙,μm;h0为初始间隙,μm,由表面粗糙度决定,由式(2)确定[26];δo为动环外径变形量,μm;δi为动环内径变形量,μm;|δo-δi|为动环内外径变形差的绝对值,μm为静环外径变形量,μm;δ'i为静环内径变形量,μm;|δ'o-δ'i|为静环内外径变形差的绝对值,μm。

式中,Ra1、Ra2分别为动、静环表面轮廓算数偏差,μm;Ry1、Ry2分别为动、静环表面轮廓最大高度,μm。

动静环包括WC-Co 硬质合金(简称WC)、无压烧结碳化硅陶瓷(简称SSiC)两种材料;为对比各材料密封环的变形大小,模拟计算了M106D 石墨的变形以对照。各材料属性如表1所示。

表1 动、静环材料属性Table 1 Material properties of dynamic and static rings

2.2 热边界设置

为便于分析,做出以下假设:密封转速较低,不计气体黏性剪切热;密封环的温度场、应力应变呈轴对称分布。动静环端面设置摩擦生热,动环外侧D-A 与磨粒接触部分给定动环磨粒摩擦热。边界D-e 为强对流换热,其他与吹扫气体接触部分给定弱对流换热。其余部分认为绝热。

(1)端面摩擦生热 因密封环在固体颗粒中运转,颗粒与动环之间的摩擦热不可忽略,因此密封环摩擦生热包括端面摩擦生热及动环外侧与固体颗粒之间的摩擦热。

端面摩擦生热:

式中,Qc为端面摩擦功率,W;n为转速,r·min-1;Dm为动静环接触端面平均直径,m;A为接触端面面积,m2;f粒为颗粒中运转端面的摩擦系数,由试验测定;Pc为端面接触压力,Pa,由式(4)确定[27]。

式中,Ps为弹簧压力,Pa;ΔP为密封压差,Pa;k为平衡系数;λ为反压系数。

(2)动环与颗粒摩擦生热 动环在颗粒中运转,摩擦会产生一定的热量,影响密封环整体温度场分布。台架试验测定机械密封有无磨粒时运转的扭矩来确定磨粒摩擦热。

式中,Qa为动环与颗粒摩擦功率,W;M为动环与磨粒之间的摩擦扭矩,N·m,由式(6)确定。

式中,M0为磨粒工况下的摩擦扭矩,N·m,由试验确定;M1为无磨粒下的摩擦扭矩,N·m,由试验确定;Ri、Ro分别为密封环端面内、外半径;f为无磨粒时运转端面的摩擦系数。

(3)对流传热系数 强对流传热系数[28]:

弱对流传热系数[28]:

式中,α为气体热导率,W·m-1·K-1;Di为动静环内侧与气体接触直径,m;Rec为周向流动雷诺数,(其中,w为动环角速度,rad/s;Do为动环外周直径,m;υ为运动黏度,m2/s);Ref轴向流动雷诺数(u为动环周围气体轴向平均流速,m/s);Pr为普朗特数;SS为静环端面外周与腔体的距离,m;ε为修正系数;Re为雷诺数。

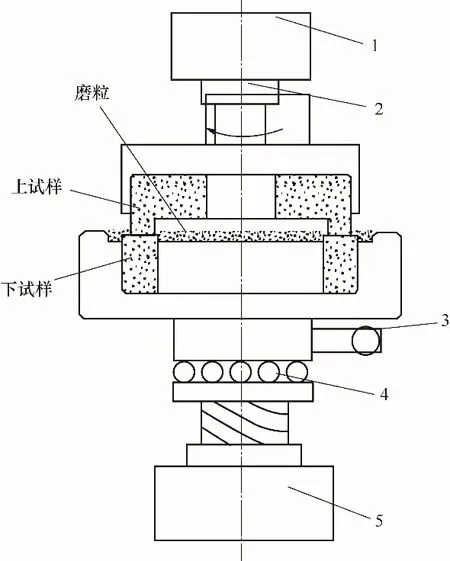

(4)摩擦系数测定 为更准确计算密封环温度分布,试验在Plint TE-92 摩擦磨损试验机(结构见图4)上测得WC 硬质合金配对密封环和SSiC 陶瓷配对密封环在干磨条件下的摩擦系数,如图5所示。磨粒为粒径3 μm 左右的SiO2颗粒。无磨粒工况下,两种材料呈现相反的趋势。随着磨损的进行,硬质合金较软的基体逐渐去除下凹,增强颗粒逐渐凸起,啮合作用加强,摩擦系数逐渐上升到0.5 左右;SSiC 密封环摩擦系数最初在0.5 附近,后在0.4 附近波动,最终下降至0.35 左右;相比于WC 硬质合金,SSiC 陶瓷的耐磨性较差,长时间的运转造成接触端面间存在细小SSiC 粉末,起到一定的粉末润滑作用,因此摩擦系数降低。添加SiO2磨粒直至刚没过上下试样摩擦面(图4),此时两种材料的摩擦系数相近,且均在0.6 附近。这是因为WC(HV2400)和SSiC(HV2800)的硬度均高于磨粒(HV850)的硬度,磨损为磨粒磨损状态,摩擦端面间存在磨粒破碎—排出—补充的动态平衡[29],因此摩擦系数相近。可以看出,在有无磨粒的工况下,两种材料的摩擦系数均有较大的区别,因此通过试验修正模型的摩擦系数很有必要。在计算模型中,取摩擦系数f粒为0.6;无磨粒工况下,摩擦系数fWC取为0.5,fSSiC取为0.4,计算密封环温度场和端面变形。

图4 摩擦磨损试验机示意图Fig.4 Schematic diagram of friction and wear tester

图5 密封环摩擦系数曲线Fig.5 Friction coefficient curves of seal ring

3 计算结果与讨论

3.1 温度场

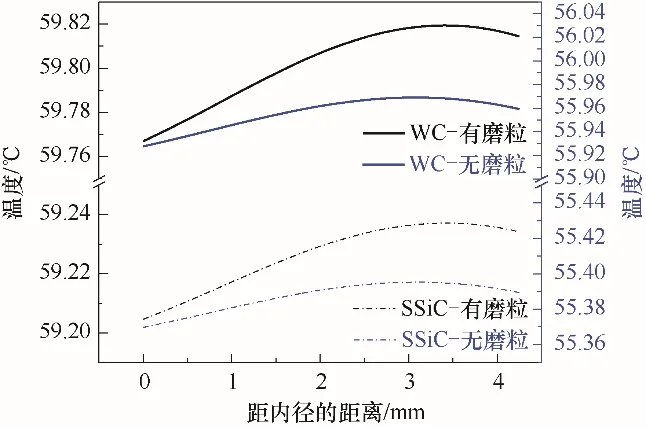

磨粒工况下密封环的温度场云图如图6 所示。动静环温度均从端面处向四周递减,靠近外侧温度较低,动环对流换热强,较静环平均温度低,温度梯度也更大。WC 密封环比SSiC 密封环的温度略高,这是因为SSiC 材料的导热性更好,散去的热量较多。密封环内侧与低温吹扫气体接触,对流换热强,热量消散较多,因此最高温度在端面靠近外径处。压差ΔP=0.15 MPa、转速n=40 r·min-1时密封端面温度分布如图7 所示。相较于无磨粒工况,磨粒存在造成密封端面温度升高,密封环平均温度增大。可见磨粒对密封环温升有较大的影响,通过试验修正边界条件很有必要。

图6 磨粒工况下密封环温度场云图Fig.6 Cloud diagram of seal ring temperature field under abrasive condition

图7 端面温度径向分布Fig.7 Radial distribution of end face temperature

3.2 端面变形

机械密封静环端面整体轴向膨胀(正变形),由内径向外径递减,如图8 所示。WC 密封环的弹性模量较大,变形小于SSiC 密封环。在压差ΔP=0.15 MPa、转速n=40 r·min-1时提取动静环端面径向各点的变形如图9 所示,可以看出,动静环端面耦合变形远大于力变形。在力的作用下,密封环被压缩(负变形),其中动环内外半径形变量差异较大,动静环端面内径脱离、外径贴合。在温度、载荷的耦合作用下,动静环受热膨胀,受静环结构和约束的影响,静环内外径变形差异较大;动环相对自由,对热膨胀的限制小,因此内外径变形差异很小。变形后呈现出内径贴合,外径脱离的间隙。致使动静环端面内径产生过大的接触应力,引起塑变和磨损。

图8 磨粒工况下静环端面变形云图Fig.8 Deformation cloud map of static ring end face under abrasive condition

图9 磨粒工况下密封环端面力变形和耦合变形Fig.9 Force deformation and coupling deformation of seal ring under abrasive condition

图10 为WC 动静环端面耦合变形随密封压差、转速的变化。可以看出,随着压差和转速的增加,动静环端面整体变形及静环内外径变形差异逐渐加大。这是因为密封压差和转速的增加均会引起动静环表面微凸体的摩擦碰撞程度更为剧烈,将更多的机械能转化为内能。在外界换热程度相近的情况下,引起更大的温升及热变形。密封压差和转速的增加造成密封内外径变形差异程度更加明显。在压差ΔP=0.25 MPa,转速n=45 r·min-1时,WC 动静环外径处脱离间隙高达1.68 μm。由于硬质材料的“相容性”较差,动静环在运行中长时间保持畸形间隙,加剧端面磨损,造成大的泄漏;同时外侧脱离的间隙有助于固体颗粒进入到密封间隙中,造成磨粒磨损,降低密封寿命。

图10 WC动静环端面变形随工况的变化Fig.10 Variation of end face deformation of WC moving and stationary ring with working conditions

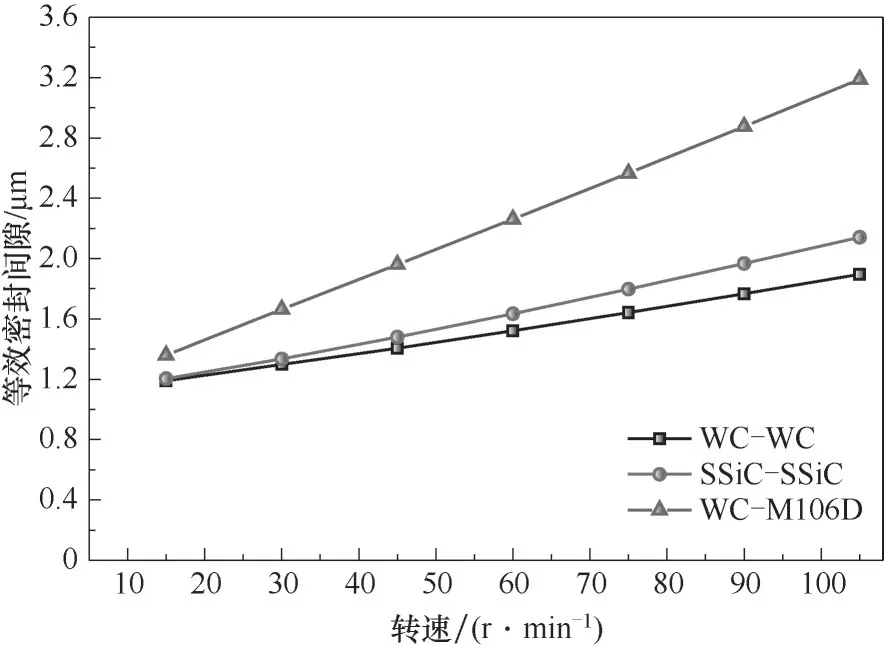

根据WC 密封环和SSiC 密封环的端面变形,计算得到的等效密封间隙如图11所示。不同工况下,SSiC 密封环的变形均大于WC 密封环,且前者内外径变形差异更大。这是由材料属性决定的。随着转速、压差的增加,密封间隙逐渐增大。工况参数增大,密封产生更多的摩擦热和温升,动静环的膨胀更大,密封收敛程度愈发明显,等效间隙也就增加。两种硬质材料配对的密封环等效间隙均明显小于石墨M106D与WC配对的等效密封间隙。这是因为石墨的弹性模量远小于硬质合金,变形较大。从密封间隙来说,硬质材料配对的等效密封间隙小,磨粒不易进入到端面之间,可以有效降低磨粒磨损。因此硬质材料配对的密封环更适用于磨粒工况。

图11 等效密封间隙Fig.11 Equivalent seal clearance

4 试验研究

设计并搭建试验台,测量了两种材料密封的泄漏及温升。试验提取电机在有无磨粒时的运转功率计算摩擦扭矩。

4.1 试验装置

试验系统由主体试验装置、供气系统和测量系统组成,如图12所示。吹扫气体从两套密封中部通入,外侧密封在SiO2磨粒中运转。测量外侧密封的泄漏和摩擦温升。

图12 试验系统Fig.12 Test system

两种材料的密封环如图13所示,试验前均研磨抛光至相同Ra值。采用K型热电偶贴在静环外径,沿圆周中心对称布置3 个测温点,并取平均值。使用排水法测量密封吹扫气体的泄漏量。

图13 密封环Fig.13 Sealing ring

4.2 结果分析

(1)摩擦温升

图14 给出了ΔP=0.15 MPa 下两种材料密封环的试验值和端面平均温度模拟值对比。随着试验的进行,温度先迅速增加后趋于稳定。高转速下密封摩擦更剧烈,稳定温度更高,达到稳定的时间更长。不同转速下试验测得的稳定温度和模拟的端面平均温度相差不大,误差小于13.5%。主要原因是试验温度采集位置为静环外径,其温度低于端面温度。

图14 不同转速下温度试验值和模拟值对比Fig.14 Comparison of test values and simulated values of temperature at different speeds

(2)泄漏量

试验测得了泄漏量随工况参数的变化,不同压差下,SSiC密封环的泄漏均高于WC密封环,如图15所示,反映了实际运转中SSiC 配对密封环所形成的密封间隙更大,侧面证明了端面变形的模拟分析的合理性。其中,密封泄漏量对压差更加敏感,随转速变化不大。这是因为压差不仅影响端面接触载荷,而且决定着密封环的变形和密封间隙;同时压差增大,气体更易通过密封间隙。因此泄漏量增大明显。

图15 泄漏量随工况参数的变化Fig.15 Leakage changes with working condition parameters

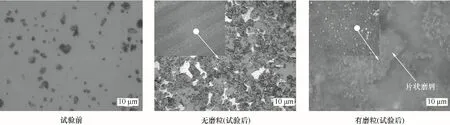

为探究SSiC、WC 硬质合金材料密封环的耐久性,试验在ΔP=0.2 MPa、n=90 r·min-1的工况下进行了长时间的运转,测得的泄漏量变化如图16 所示。可以看出,两种材料在磨粒中的泄漏量均大于无磨粒情况。一方面是因为密封在磨粒中的摩擦热和端面变形更大,另一方面磨粒侵入到端面之间,增大了密封间隙,造成泄漏量增加。在试验期间,WC密封环能保持较低且稳定的泄漏;SSiC 密封环泄漏量前期变化不大,后期迅速增大。试验测量了运转前后密封环端面粗糙度,如图17 所示。可以看出,试验后WC 密封环表面粗糙度Ra值略有增加,从0.009 μm 增大到0.14 μm,个别位置出现磨粒磨损造成的犁沟,但整体相对比较平整;SSiC 密封环端面出现明显的磨损,试验前粗糙度Ra值在0.01 μm左右,试验后Ra值明显增大,波峰波谷差值增加,说明表面动静环贴合度大幅度变差,因此泄漏量迅速增大。

图16 泄漏量随时间的变化Fig.16 Variation of leakage with time

图17 试验前后密封环端面粗糙度Fig.17 Roughness of seal ring end face before and after test

(3)磨损

为分析两种材料密封环的磨损机理,对试验前后的密封环进行电镜观察,如图18、图19 所示。两种工况下,试验前后两种材料表面质量均有不同程度的变差,磨粒存在时两种材料磨损更剧烈。WC密封环磨损不均匀,内径磨损较外经处严重,说明密封长时间运转后端面不能磨合。磨痕与分析结果一致,证明了模拟分析的合理性。无磨粒工况下,WC 硬质合金表面出现大量的犁沟,磨损机制主要为切削变形。颗粒工况下WC 硬质合金表面呈现大量的凸起和下凹。WC 硬质合金是由WC 增强颗粒和金属Co黏结剂压制烧结而成。磨损初期,表面平整,增强颗粒和黏结剂处于同一高度,WC和Co同时参与摩擦磨损。随着磨损的进行,较软的Co基体磨损下凹,高硬度WC 颗粒凸起,形成增强颗粒与磨粒及对磨件之间的磨损,磨损率下降[30]。但此时增强颗粒之间的啮合作用较强,摩擦系数上升。在WC 颗粒的“阴影作用”和Co 金属的“支撑作用”下[31-32],硬质合金兼顾硬度和韧性,耐磨性较好。磨粒存在改变了材料磨损机理,运转期间软磨粒磨损(Hm/Ha<0.8)占主要地位[33]。SSiC 陶瓷虽硬度很高,但其韧性较差。两种工况下,材料去除机制均以脆性剥落为主,且磨粒工况下端面磨损更为严重。在磨粒和对磨件的反复挤压、刮擦下,SSiC 陶瓷浅层产生横向裂纹和径向裂纹,裂纹延伸相交,引起表层材料断裂,造成层状剥落[34]。剥落的SSiC 片状磨屑参与磨损过程,形成SSiC 和SiO2之间的软磨粒磨损以及SSiC 试件和SSiC 粉末之间的过渡型磨粒磨损(0.8<Hm/Ha<1.3),磨损率较大。端面贴合程度变差,因此在长时间的运转中,泄漏量增加明显。

图18 试验前后WC密封环表面形貌Fig.18 Surface morphology of WC sealing ring before and after test

图19 试验前后SSiC密封环表面形貌Fig.19 Surface morphology of SSiC sealing ring before and after test

5 结 论

通过热力耦合分析计算,分析了颗粒介质中硬质材料机械密封环的温度场和端面变形,试验测量了密封环温升和泄漏,观测了表面形貌。得到以下结论。

(1)颗粒介质机械密封计算模型与无磨粒时不同,边界条件需要修正。本文采用测定的摩擦系数,考虑了动环磨粒摩擦热,建立了有限元计算模型,密封环温度计算结果和传统经验取值相差较大,更加准确地预测了颗粒介质中机械密封的温度场和端面变形。为机械密封的结构优化模型提供了参考。

(2)温度对密封环端面变形影响较大。热力耦合作用下动静环端面呈现内径贴合、外径脱离的变形,且内外径变形差异程度随压差和转速的增加而加剧。造成外侧颗粒更易进入到密封间隙中,引起磨粒磨损。高速、重载工况下磨损更严重。

(3)WC-Co 硬质合金配对机械密封的端面变形小,硬度较高并具有一定的韧性,WC增强颗粒对Co金属基体起很好的“阴影作用”,耐磨性好,试验后表面仅产生少量磨粒磨损的犁沟,密封耐久性高。SSiC 陶瓷脆性大,易产生裂纹和层状剥落,形成过渡型磨粒磨损,耐磨性低于WC-Co硬质合金。密封泄漏较大,耐久性差。在无润滑磨粒工况下,WCCo 硬质合金配对机械密封具有泄漏小、耐磨粒磨损性能优良的特点。

本文研究了颗粒介质中WC-Co 硬质合金配对及SSiC 陶瓷配对机械密封的耦合变形和摩擦磨损,研究结果为机械密封的材料应用及设计优化提供了参考。

符 号 说 明

A——接触端面面积,m2

Di——动静环内侧与气体接触直径,m

Dm——动静环接触端面平均直径,m

Do——动环外周直径,m

f——无磨粒时的摩擦系数

fSSiC——无磨粒工况下SSiC密封环的摩擦系数

fWC——无磨粒工况下WC密封环的摩擦系数

f粒——颗粒中的摩擦系数

hm——等效密封间隙,μm

h0——初始间隙,μm

k——平衡系数

M——动环与磨粒之间的摩擦扭矩,N·m

M0——磨粒工况下的摩擦扭矩,N·m

M1——无磨粒下的摩擦扭矩,N·m

n——转速,r·min-1

Pc——端面接触压力,Pa

Ps——弹簧压力,Pa

Pr——普朗特常数

ΔP——密封压差,Pa

Qa——动环与颗粒摩擦功率,W

Qc——端面摩擦功率,W

Ra1,Ra2——分别为动、静环表面轮廓算数偏差,μm

Ri,Ro——分别为密封环端面内、外半径,μm

Re——雷诺数

Ry1,Ry2——分别为动、静环表面轮廓最大高度,μm

SS——静环端面外周与腔体的距离,m

u——动环周围气体轴向平均流速,m·s-1

w——动环角速度,rad/s

α——气体热导率,W·m-1·K-1

δi——动环内径变形量,μm

δo——动环外径变形量,μm

δ'i——静环内径变形量,μm

δ'o——静环外径变形量,μm

ε——修正系数

λ——反压系数

υ——运动黏度,m2/s

下角标

a——磨粒

c——接触

i——内侧

m——平均值

o——外侧

s——弹簧力