水泥固化自动计量控制系统的设计应用

2021-11-26刘辰龙周春燕严佳兵杨静洁

戴 钧 刘辰龙 白 泽 周春燕 李 红 严佳兵 朱 鑫 杨静洁

(中国核动力研究设计院第一研究所)

水泥固化系统配/下料时, 物料的理化特性、管道残留和送料速度都会影响水泥的初凝时间,进而影响固化体的抗压强度、抗冲击性等。 为此,设计适用于水泥固化系统的自动计量控制系统具有重要意义。

1 水泥固化工艺物料计量流程

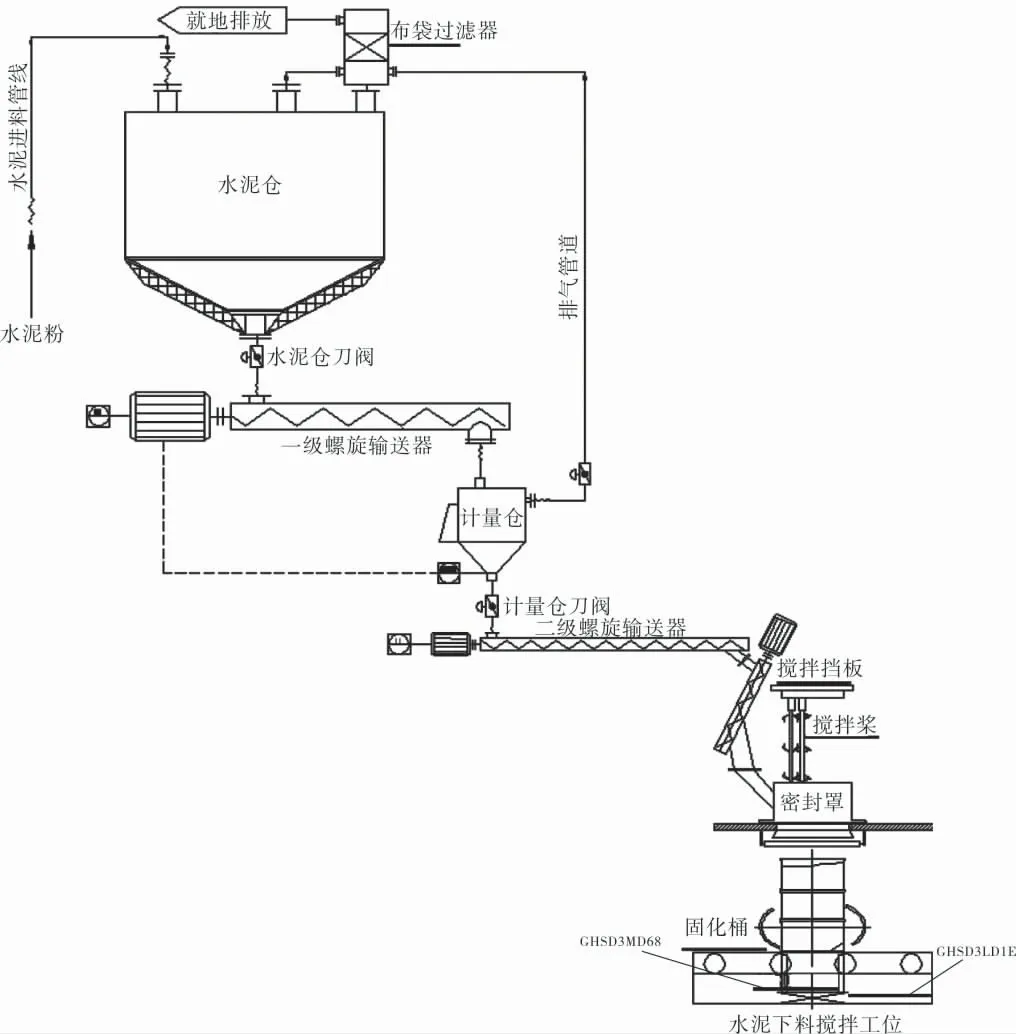

水泥固化工艺物料计量流程如图1所示,主要设备包括水泥仓、计量仓、一级螺旋输送器、二级螺旋输送器及搅拌器等。

图1 水泥固化工艺物料计量流程

散装水泥由气卸式水泥汽车从水泥厂运送至厂房,然后接通水泥汽车与水泥仓之间的输送管线,依靠空压机供气将水泥从水泥汽车送入水泥仓储存,之后经由一级螺旋输送器将水泥送入计量仓,最后再经由二级螺旋输送器将水泥送入固化桶。

2 水泥固化自动计量控制系统

水泥物料的自动计量控制在水泥固化系统的运行中起着关键性的作用,其计量精度直接影响固化体的性能和水泥初凝时间。 考虑到水泥本身在密度、 粘滞性等理化特性方面存在较大差异,还会因为季节和环境条件不同、空气干湿度不同,给称重上料带来诸多困难。 为此,笔者从硬件和软件两方面对自动计量控制系统进行设计,以实现对水泥物料的精确计量。

笔者设计的水泥固化自动计量控制系统由水泥推进控制系统和搅拌固化控制系统组成。

2.1 水泥推进控制系统

水泥推进控制系统的作用是将水泥从水泥仓推进计量仓,其功能之一是在水泥仓内实现水泥的储存,二是实现水泥仓到计量仓的输送。

2.1.1 关键硬件配置

水泥推进控制系统的关键硬件包括水泥仓、破拱气碟、过滤器、螺旋输送器及旋阻料位开关等。

破拱气碟的作用是避免水泥在下料时形成搭桥,因此在水泥仓内设置破拱气碟。

螺旋输送器是利用旋转螺旋将水泥物料沿固定机壳推移进行输送,为了实现水泥计量的准确性,螺旋输送器选用变频调速电机。

水泥仓上部设有旋阻料位开关,它是利用微型马达驱动并通过离合器和传动轴相连,未接触物料时马达停止转动并自行切断马达电源,同时检测装置的防抖动控制器输出一个节点信号控制物料输出,用以保证即使在水泥流动时也不会发生错误。

2.1.2 软件实现

为了达到生产工艺要求的计量精度,笔者所在项目组设计了水泥物料三段进料法,初始进料采用高速进料,中期采用低速进料,后期采用点动进料。 具体实现过程:为了防止螺旋输送器中有残留, 先让水泥推进电机高速运行10 s后打开水泥仓刀阀,同时水泥仓破拱气碟开启5 s、间隔3 s,水泥仓振动电机运行4 s、间隔1 s,循环往复。当计量仓的物料质量达到100 kg时改为低速进料, 同时破拱气碟和振动电机循环往复工作;当计量仓的物料质量达到170 kg时改为点动下料;当计量仓的物料质量达到230 kg(仓壁有残留,计量余量10 kg)时水泥仓推进电机停止工作。

2.2 搅拌固化控制系统

搅拌固化控制系统的作用是将计量仓的水泥推进到固化桶内进行搅拌。

2.2.1 关键硬件配置

搅拌固化控制系统的关键硬件包括计量仓、自转公转电机、螺旋输送器、称重装置及破拱气碟等。

系统的称重传感器和称重终端均采用常州梅特勒-托利多公司的产品。 称重传感器可以实现称重加料仓中的质量检测和称重数据传输。 称重模块具有倾覆、 过载和周向水平限位保护功能,灵敏度2‰,可相互进行故障检测。

为了避免水泥堵塞, 设备间采用软连接方式。

为了防止水泥发生板结,在排风口和下料口都设有加热带。 启动水泥固化系统的自动计量控制系统后,排风口加热带开始加热,当排风口温度大于50 ℃时,排风口加热带停止加热。 下料系统启动后,下料口加热带开始加热,当下料口温度高于80 ℃时,下料口加热带停止加热。

2.2.2 软件实现

2.2.2.1 随机误差自动补偿法

由于物料在测量过程中是运动的,如果只是由压力传感器测量, 结果必然存在较大误差,所以在自动计量控制系统的设计过程中考虑对水泥在运动过程中产生的误差进行补偿。 为了使总称质量误差达到最小,在后续称重时将对当前称重误差进行补偿。 在加料过程中,对于已经调节好的给料系统,随机误差可用如下一阶预测方程表示:

其中,e(k)为第k次称重时的随机误差;s为给料设定值;w(k)为第k次给料实测质量;Y(k+1)为第k+1次误差补偿值;δ1为误差上限;δ2为误差下限;α取不同的值是为了克服特殊情况下出现的超补偿现象。

随机误差自动补偿方法应用在搅拌固化过程中,根据本次下料产生的误差,在下次下料时进行补偿,最终实现下料流程结束时水泥物料质量的准确计量。

2.2.2.2 搅拌固化控制系统的软件流程

搅拌固化是将计量仓的水泥推进到固化桶内进行搅拌, 触发搅拌固化控制系统的启动按钮,将按照图2所示的程序流程自动执行。

图2 搅拌固化控制系统的软件流程

触发启动按钮后搅拌桨开始下降,当下降至中限位时,搅拌桨以20 Hz的频率开始自转;当下降到下限位后,搅拌桨开始以设定速度自转并公转,排风机开始运行,当搅拌时间到且搅拌桨公转反转到位后, 搅拌桨开始进行第1次搅拌 (下料),搅拌桨以设定速度自转,计量仓推进电机开始运行,运行5 s后计量仓刀阀打开,当达到第1次水泥下料质量的设定值时计量仓刀阀关闭,但计量仓螺旋输送器继续运行5 s后停止。 搅拌桨开始以设定速度自转并公转,同时吹扫下料口、开启振动电机和排风机,运行5 s后关闭。 当搅拌时间到且搅拌桨公转反转到位后,搅拌桨开始进行第2次搅拌(下料),搅拌桨以设定速度自转,计量仓推进电机开始运行, 运行5 s后计量仓刀阀打开,当达到第1次水泥下料质量的设定值时计量仓刀阀关闭, 但计量仓螺旋输送器继续运行5 s后停止。

按照该加料方式完成9次加料。 在这9次加料期间,计量仓破拱气碟运行8 s停止2 s,循环进行。 加料完成后,搅拌桨以设定速度自转并公转, 当搅拌时间到且搅拌桨公转反转到位后,排风机停止运行,搅拌桨以10 Hz的频率进行自转并提升,当提升到中限位时,搅拌桨停止自转并开始振动,振动时间到后搅拌桨继续提升到高限位。

3 监控界面的设计

水泥固化系统的自动计量控制系统采用西门子PLC-300和WinCC进行编程, 实现了画面监控(图3)、功能操作、故障记录、参数修改及手动/自动切换等功能,能够实时采集、显示系统的运行参数,并根据参数状态进行综合控制管理。 同时设有信号显示和故障报警功能,操作人员可以根据需要设置下料次数和下料量, 可操作性高,提高了现场工作人员对生产线的监控能力。

图3 水泥固化自动计量系统监控界面

4 试验与结果分析

水泥固化系统的自动计量控制系统在中国核动力研究设计院第一研究所的新三废处理项目水泥固化系统中进行测试应用,其中水泥物料的测试计量结果如图4所示。 可以看出,水泥固化系统的自动计量控制系统的计量精度较高,计量精度为±1%,能够满足水泥固化系统要求的水泥配比计量精度要求,与一定量的树脂配比搅拌后最终形成了固化体,满足了新三废处理项目对固化体抗压强度、抗冲击性等性能的要求。

图4 水泥自动计量控制测试数据

5 结束语

水泥固化系统的自动计量控制系统以PLC为核心控制手段,通过硬件配置和软件的方式实现了水泥物料的精确计量。 实际运行表明,该系统可以实现水泥物料的自动输送与精确计量,满足了水泥固化生产的计量精度要求,保证了固化体的抗压强度、抗冲击性等性能。