基于智能感知技术的电厂设备状态监测方法

2021-11-26马春林屠海彪李文杰严寒夕

马春林 屠海彪 李文杰 严寒夕

(浙江浙能台州第二发电有限责任公司)

火力发电机组设备昂贵,故要求机组以最佳的经济性连续运行。 近年来,随着电站单机容量的不断增大,设备间的耦合性、系统复杂性逐渐增加,同时由于设备长期运行在高温、高压、高速旋转的特殊工作环境下,导致火电厂成为一个故障率高且危害性大的场所,一旦发生故障,将造成重大的损失和后果[1]。通常,大部分电厂通过对设备进行周期性检查与维护的手段来保障其安全连续运行,但这种方法主要依赖于人工经验和历史数据[2],而且大多数设备、备件的故障间隔离散性较大,导致这种方法存在一定的弊端:

a. 维护成本高,效果有限。 如果检查和维护周期频率过高,不仅会产生巨大的物力和人力成本,还会产生一些不必要的甚至一些可能是有危害性的维护行为。

b. 如果检查和维护周期频率过低,则又会使设备故障的风险提升,可能造成更大的损失[3]。

因此,利用先进技术方法对设备运行时的参量进行监测与解析, 来确定设备是否存在问题,或判断设备故障的位置、原因和劣化趋势,从而进一步确定恰当的维修时机,把事故隐患消灭在萌芽状态,降低维修成本和事故停机率,具有很高的投资收益比。

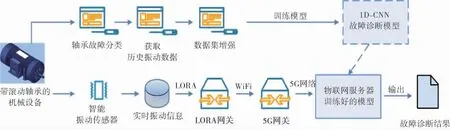

近年来,物联网技术和深度学习技术的快速发展推动了设备状态监测和故障诊断技术的进步,使得预防性维修有了前提条件。 电厂旋转机械设备常需要连续工作并且对安全可靠性需求较高[4],其中,滚动轴承作为电厂旋转机械设备的重要零部件,支撑着设备的可靠运行[5]。 目前,在准确识别轴承故障类型及其程度上,从原始振动信号中提取微弱故障特征信息仍具有主导作用[6]。 为此,笔者提出一种以智能传感器技术、物联网技术为基础的电厂设备状态监测方法,利用智能振动传感器采集设备运行中的振动信号并进行分析,利用深度学习中的一维卷积神经网络(1D-CNN)对滚动轴承进行故障诊断,从而实现对电厂设备状态的实时监测。

1 理论基础

1.1 智能传感器

智能传感器是以物联网技术和智能信号分析技术为基础的传感器[7],通过安装在设备上的无线状态监测装置,获得实时的加速度、速度、位移、温度信号并进行无线通道传输,可对旋转设备垂直振动、水平振动和温度信号进行长期实时监测, 同时通过物联网与边缘计算设备连接,根据被监测设备的信号特征实时发现信号异常,并将异常信号发送到云端的智能信号分析服务器上进行进一步信号处理,从而准确判断旋转机械设备的不平衡、结构松动及不对中等常见故障。

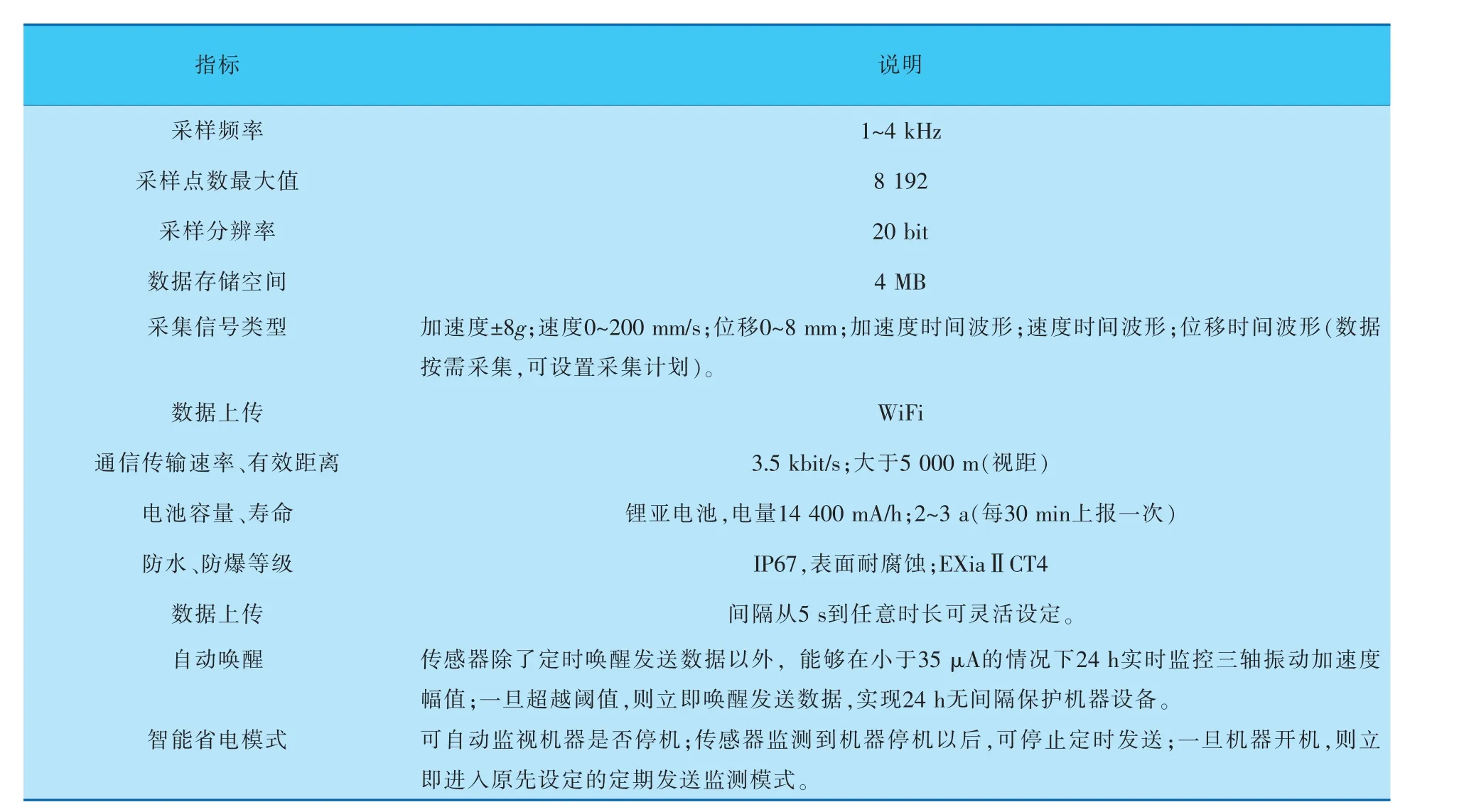

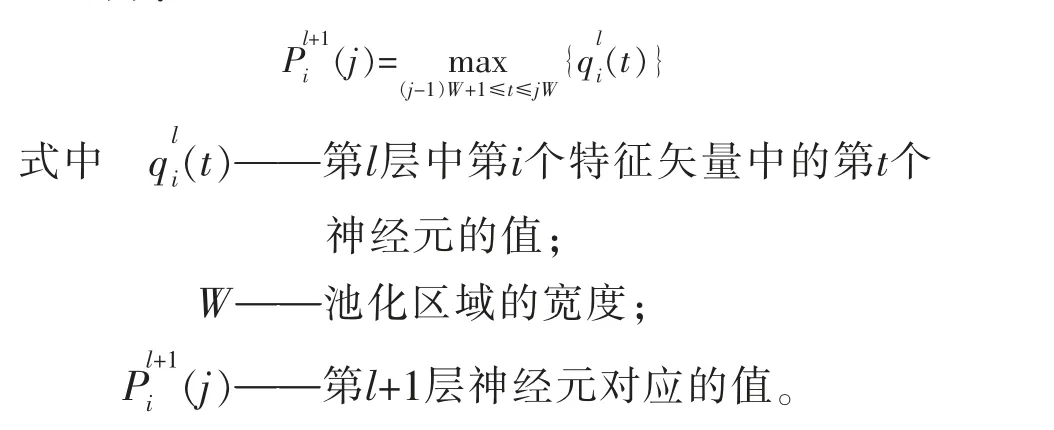

一体式无线状态监测装置参数配置见表1。

表1 一体式无线状态监测装置参数配置

1.2 卷积神经网络

卷积神经网络 (Convolutional Neural Networks,CNN)是深度学习的一个重要分支,是一种前馈神经网络, 典型的CNN通常包括输入层、卷积层、池化层、全连接层和输出层。

1.2.1 卷积层

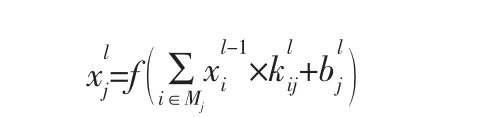

卷积核对前一层输出的特征向量进行卷积作用,而后再经由非线性激活函数来构建特征向量并输出,各层输出的结果都是对多输入特征的卷积结果。 该过程的数学模型为:

1.2.2 池化层

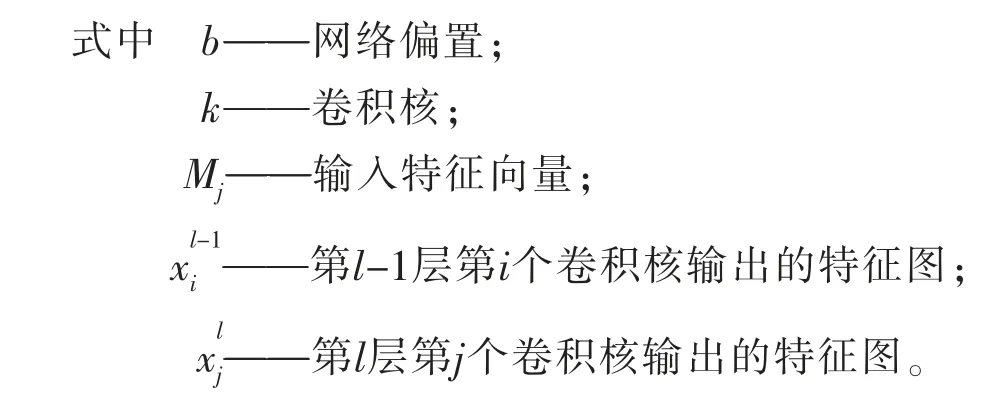

池化是一种非线性采样方法,这种方法通过减少网络的参数来降低计算量,并且在控制过拟合上有一定程度的作用。 构建算法中往往于卷积层之后插入一个池化层。 最大池化是利用不重合的矩形框把输入层划分成不同的区域,取各个矩形框中的最大值作为输出层。 最大池化变换函数可写为:

1.2.3 全连接层

全连接层是一种前馈神经网络,采用Softmax函数作为输出端的激活函数。 全连接层的所有神经元连接到前一层的所有激活层,其作用是将学到的“分布式特征表示”映射到样本标记空间,模型可表述为:

式中 fv——特征矢量;

wo、bo——偏差向量和权值矩阵。

2 基于智能感知技术和1D-CNN的故障诊断方法

2.1 数据集增强

数据集增强是一种通过增加训练样本来提高深度神经网络泛化性能的技术[8]。然而,目前在故障诊断领域中,并没有一种专门的数据集增强技术可以提高神经网络的泛化性能,另外样本量也比较少[9,10],因此很容易产生过拟合。

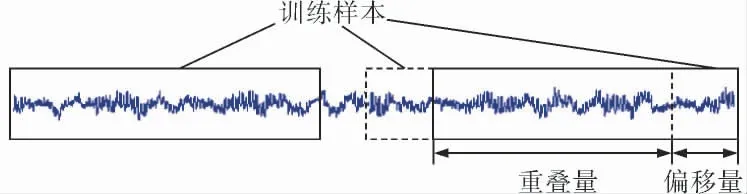

一维故障诊断信号具有时序性和周期性的特点,沿用图片的数据集增强技术并不能取得应有的效果。 为此,笔者采用一种重叠取样的数据集增强方法,从原始数据中截取训练样本,将原始信号分成若干段,各段与它的后一段保留一部分重合,采样方式如图1所示。 假设一段有60 000个数据点的故障诊断信号,每次截取的训练样本长度为2 048个数据点,偏移量为1,那么最多可以制作57 953个训练样本, 可以很好地满足深度神经网络的训练需求。 对于测试样本,采集时则没有重叠。

图1 数据集增强方式

2.2 故障诊断模型

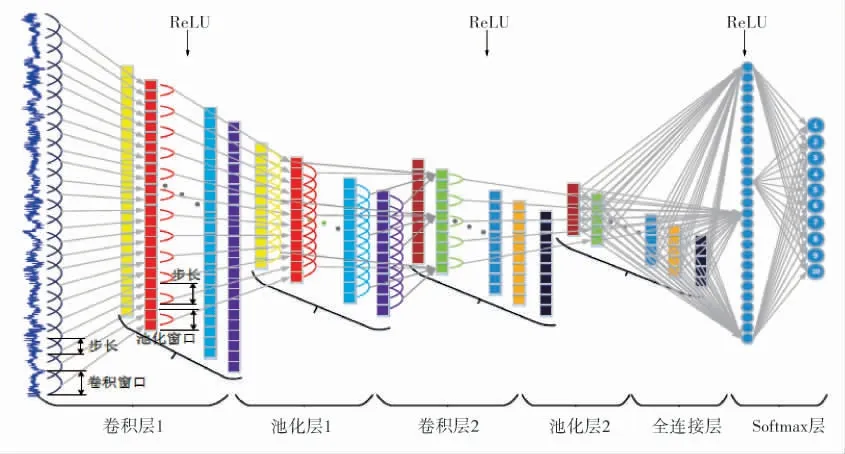

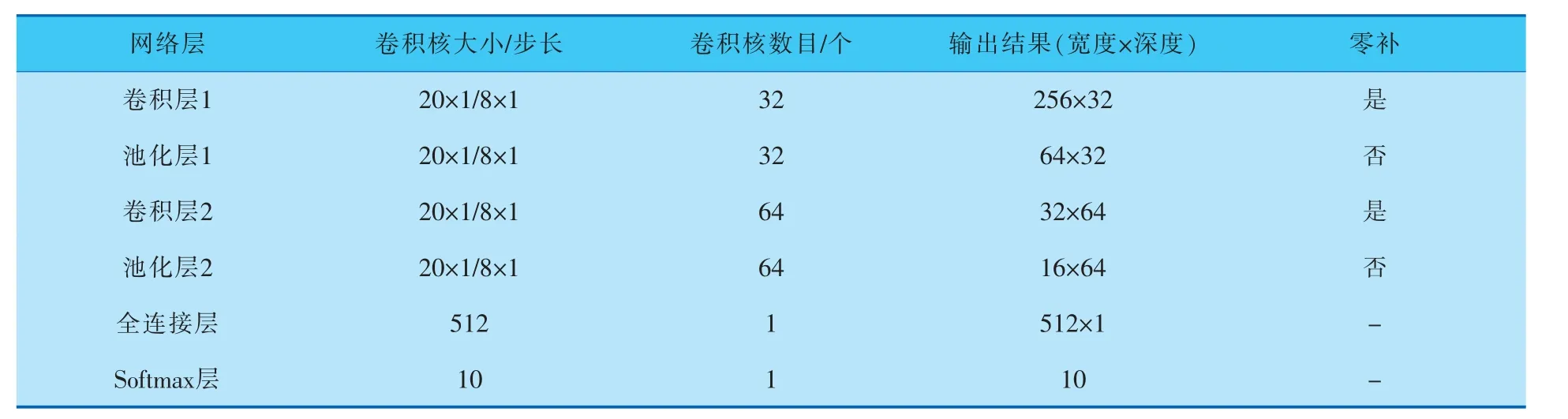

1D-CNN(图2)包含2个卷积层、2个池化层、1个全连接层和1个Softmax层。 经过数据集增强方式扩充的诊断信号经由第1个卷积层和ReLU激活层后导出一组特征图,再经过最大值池化进行降采样。 重复一次以上操作,并在最后的池化层之后插入1个全连接层, 将池化层获得的特征图经过ReLU激活后,传递到Softmax层,实现故障诊断结果输出。 模型的具体参数见表2。

图2 1D-CNN结构示意图

表2 1D-CNN模型参数

2.3 故障诊断流程

笔者在1D-CNN模型的基础上利用智能感知技术设计了一种滚动轴承故障诊断方法,其流程如图3所示。

图3 滚动轴承故障诊断方法流程

首先根据设备轴承易产生的故障类型和已有故障振动数据进行轴承故障分类;其次对设备轴承的历史振动数据进行分类,并用数据集增强方式来截取每种故障类型的训练样本,形成每种类型故障的训练样本集,对通过数据集增强方式扩充的样本集进行故障诊断模型训练,训练好的模型即可用于该设备轴承的故障诊断;最后通过智能振动传感器采集设备运行过程中的轴承实时振动信号并输入到训练好的故障诊断模型中,即可实现轴承故障诊断结果输出。

在设备运行过程中,当模型输出的诊断结果从正常状态变为某类故障时,即可判断轴承产生故障,从而指导设备的检维修工作。

3 实验与结果分析

3.1 实验数据

为了验证笔者所提方法的性能,选取凯斯西储大学滚动轴承数据中心的公开数据进行实验验证[11]。 采样频率12 kHz,选取3种不同电机转速工况(1 797、1 772、1 750 r/min,分 别 记 为 工 况W1、W2、W3)下的实验数据进行实验研究。 分别在3种工况下构建数据集, 每个数据集包含7 500个训练样本和500个测试样本, 其中训练集样本的构建使用了数据集增强方式,每个样本的长度均为2 048个。 为了便于训练卷积神经网络,对每段信号均做归一化处理。

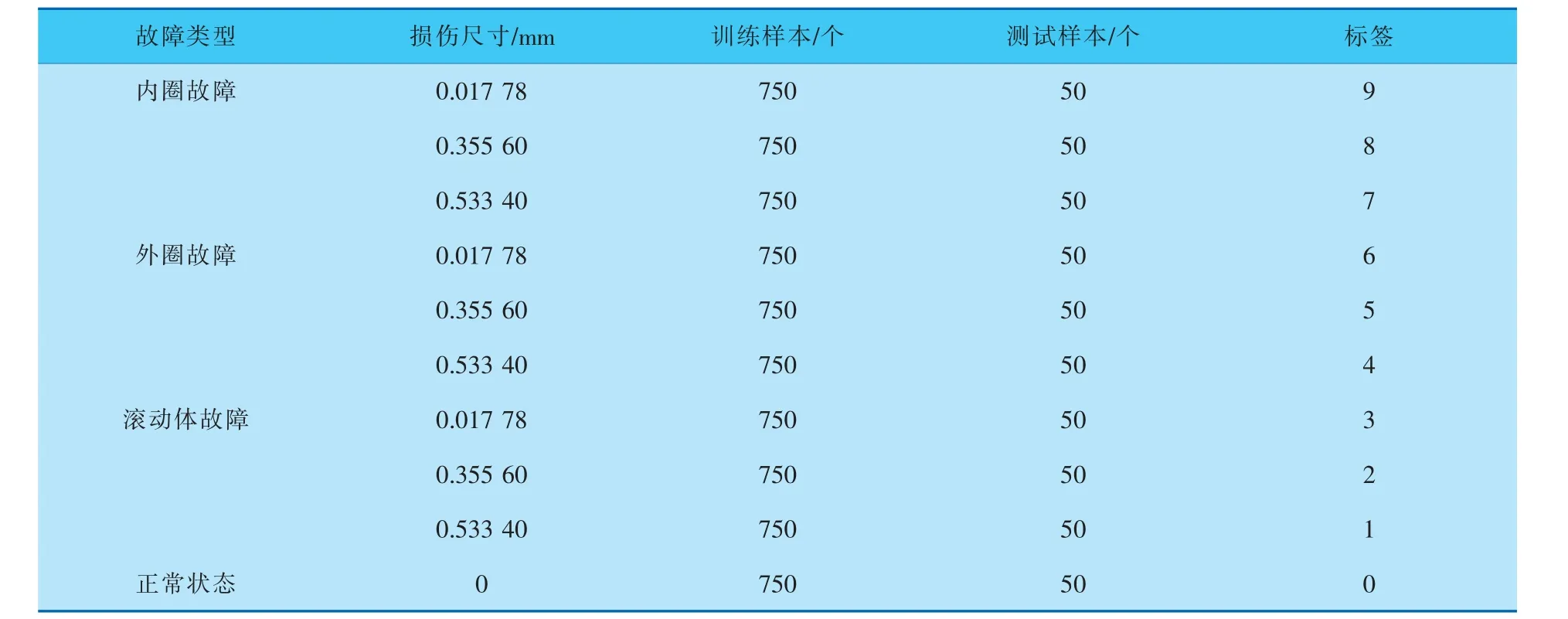

3种工况下均包含9种故障数据和1种正常数据,分类情况见表3。

表3 轴承故障分类

为验证模型在噪声条件下的诊断性能,在W1工况的每类故障原始信号中分别加入信噪比SNR为0~8 dB的高斯白噪声,构成新的带噪声数据。

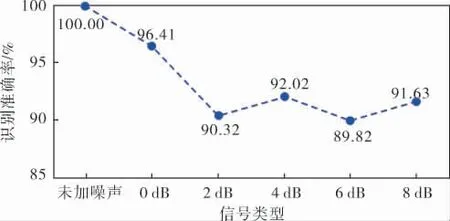

3.2 抗噪鲁棒性分析

为测试故障诊断模型在噪声环境下的识别准确率, 采用W1工况下的加噪数据集进行实验。训练过程迭代次数为100次,小批量样本数为128个,优化器采用Adam优化算法[12],学习率采用初始值为0.001的余弦衰减形式[13]。在相同条件下,6种信号类型各进行20次故障诊断,取其平均值为最终的故障诊断结果, 得到识别准确率如图4所示。

由图4可知, 笔者提出的基于智能感知技术和1D-CNN的转动设备滚动轴承故障识别方法对噪声具有一定的抗干扰能力,且能保持较高的识别准确率。

图4 6种信号类型的识别准确率对比

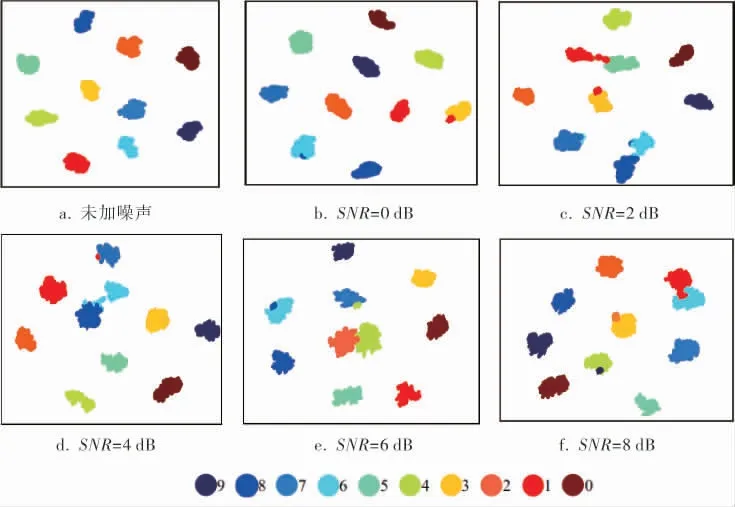

为了直观地显示诊断模型在不同信噪比下对各类故障的辨识性能,采用t-SNE非线性降维方法[14],将模型全连接层的1×512维向量降至2维并可视化,此方法可确保数据在降维前、后的概率分布是一致的。 各级信噪比下的降维可视化结果如图5所示。 可以看出,未加噪声时,诊断模型能很好地将10类故障区分开; 随着信噪比的增加,模型对其中的一些故障的区分能力有所下降,但仍然具有较高的识别准确率。

图5 各级信噪比下的降维可视化结果

3.3 泛化性能分析

在轴承高速转动过程中, 由于所受载荷不同,其运行的真实转速可能与规定的转速之间有一定的偏差,这就导致了振动信号特征差异的产生[15]。

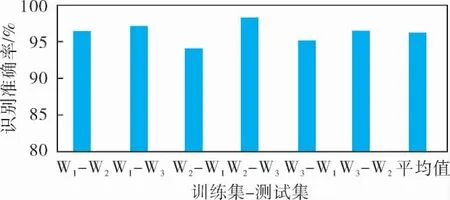

为了测试不同转速工况下故障诊断模型的泛化性能, 选用SNR=4 dB下3种转速工况的数据进行实验, 结果如图6所示。 由图6可知,在SNR=4 dB条件下各个工况之间的交叉实验中,1D-CNN故障诊断模型具有较高的故障识别准确率,平均值高达96.26%,具有较强的变负载自适应性能。

图6 不同转速工况下的故障识别准确率

4 结束语

笔者提出的基于智能感知技术的电厂设备状态监测方法,通过物联网5G技术监测设备运行过程中的振动信号,实现了转动设备滚动轴承故障类别的诊断。 实验结果表明,诊断模型具有良好的鲁棒性和泛化性能, 即使负载发生变化,仍然能够保持较高的故障识别准确率。 后续通过本项目的落地实施,可以准确掌握电厂旋转机械设备的运行状况,逐渐摸索出某些易损件的劣化趋势,制定出合理的符合实际需要的设备运行与检修计划,从而及时消除设备缺陷、缩短检修时间、降低检修费用,最大可能地避免事故停机而造成的不必要经济损失,提高企业的经济效益。