石化装置抗汽蚀控制阀流场特性研究

2021-11-26叶晓节徐亭亭陈凤官耿圣陶余宏兵

叶晓节 吴 锴 徐亭亭 王 渭 明 友 陈凤官 耿圣陶 余宏兵

(1.合肥通用机械研究院有限公司;2.中国石油大学(北京)安全与海洋工程学院;3.合肥通用环境控制技术有限责任公司)

抗汽蚀控制阀广泛应用于石化等流程工业高压差液体介质的流量控制, 如锅炉高压供水、延迟焦化的切焦系统高压供水、炼油厂冷热高分油的流量调节等[1]。在实际工艺中,这类控制阀面临着较高的压降工况,容易遭受汽蚀破坏[2,3]。 当流道中的液体压力降到饱和蒸气压以下时,部分液体会发生闪蒸,形成气液共存现象;当阀后压力上升到饱和蒸气压以上时, 则会发生汽蚀,汽蚀伴随着气泡破裂,大量气泡破裂产生的能量冲击在阀芯、阀座等阀内件上,造成阀内件损坏,致使阀门无法正常工作。 因此,要求该类控制阀具有良好的抗汽蚀能力,同时能降低流速并抑制振动,减小金属内件的疲劳和损伤,以延长使用寿命[4~9]。抗汽蚀控制阀的设计难点在于阀内介质压力的合理分配,裘叶琴提出压降逐级减半的设计方法,但未提出相关依据[10];耿圣陶等提出基于孔板降压模型假设的介质压力分配方法,并做了验算[11]。

笔者将对串联多级抗汽蚀控制阀的压力分配方法进行数值模拟计算,研究孔板降压模型对刻槽式降压结构压降计算的适应性以及刻槽式内件抗汽蚀控制阀的流场特性。

1 流场数值模拟

1.1 边界条件设置

通过流体力学计算软件CFD的模拟计算,可以清晰了解阀门内部流场特性,辅助判断设计的合理性,应用于新产品开发的前期设计和验证过程,可以减少新产品设计的试错成本[12]。

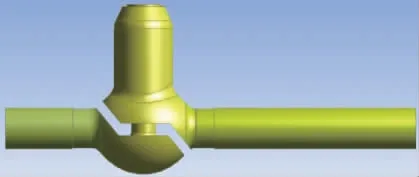

本项目研究的串联多级控制阀刻槽式内件结构如图1所示,CFD建立的控制阀流域模型如图2所示。

图1 串联多级节流控制阀刻槽式内件结构

图2 刻槽式控制阀流域模型

流体模拟计算中,湍流模型的设置会直接影响结果的准确性。 本研究采用k-ε模型(属于二方程模型),适合完全发展的湍流,收敛速度快,对计算机的要求较低。 模拟依据GB/T 30832—2014《阀门流量系数和流阻系数试验方法》及相关标准进行相关设置,左侧端面为进口,右侧端面为出口,其余各面为壁面,计算设置如下:

介质类型 水

介质密度 1 000 kg/m3

粘度 8.899×10-4Pa·s

温度 25 ℃

进口边界 总压

出口边界 静压

壁面边界 光滑壁面

湍流模型 k-ε

1.2 网格收敛性分析

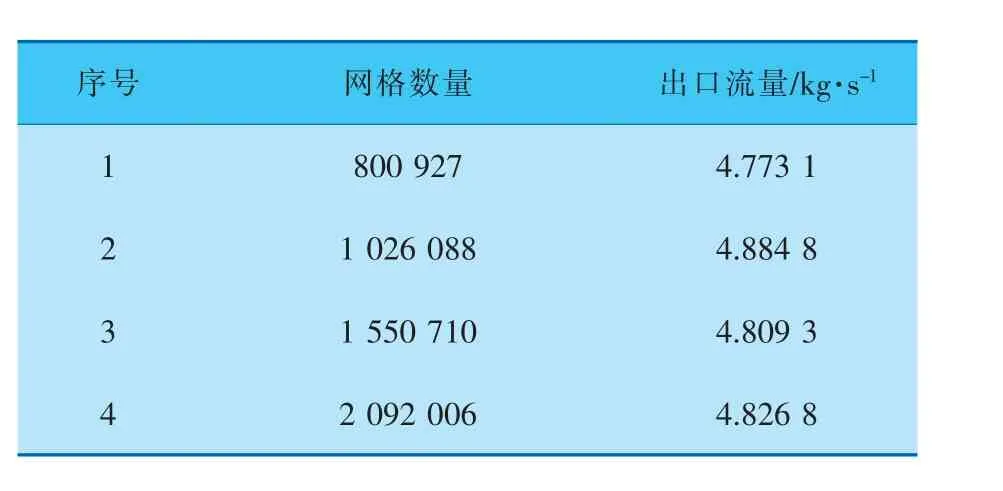

在有限元分析中,网格的收敛性分析是必须进行的前期工作。 为了验证所设置网格质量是否达到要求,对网格进行加密,划分的流域网格如图3所示。

图3 流域网格划分

出口流量作为流场分析的关键参数,其结果的准确性在一定程度上可以代表计算的可靠性。本次计算将通过增大网格数量,比较出口流量稳定性来确定最终使用的网格划分方法,不同网格划分方法得出的出口流量收敛性见表1, 可以看出随着网格数量的增加,出口流量呈现先增大后保持稳定的趋势,最终流量变化不超过±0.4%。

表1 网格收敛性分析

为了兼顾计算效率及计算精度,以表1序号3的网格划分方法作为后续计算统一的网格划分方法。

2 流场试验研究

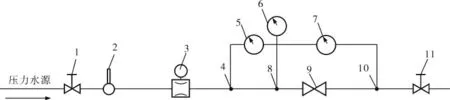

从图1可以看出,控制阀由阀芯、阀座、消能室及阀体等组成,驱动装置通过驱动力驱动阀芯做上下运动,随着阀芯的运动,阀芯与消能室各级平台形成不同流通面积的开度,从而达到降压的目的。 阀门流量试验现行标准为GB/T 30832—2014,阀门样机试验按该标准进行,试验台架如图4所示。

图4 试验台架布置

被测阀门流量系数Kv的计算式如下:

将所测阀门装上试验台架进行试验,按照流程进行试验得出式(1)中的各个参数,并代入式(1)、(2)求得各开度下的流量系数(表2)。

表2 试验Cv值

3 流场对比分析

3.1 刻槽式内件流量特性研究

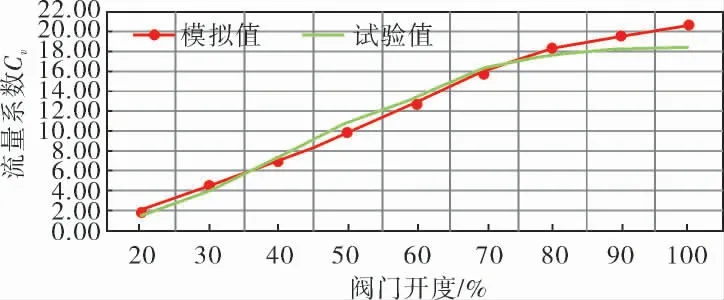

不同阀门开度下的Cv变化趋势如图5所示,可以看出, 模拟结果与实际试验结果整体趋势相同,差值在±6%左右,模拟值与实际试验值具有较好的吻合度,模拟结果能较好地反映实际流场情况,由此可进一步证明模拟的正确性。

图5 不同阀门开度下的Cv变化趋势

相对流量系数表示某开度下的流量系数与额定流量系数的比值, 阀门流量特性图表示开度与相对流量系数之间的关系, 能很好地反映阀门的调节特性。流量调节特性一般分为等百分比、线性和快开特性。 本研究两种方法所得流量特性如图6所示,阀门在整个调节开度条件下呈近似线性关系,阀门在同样开度变化值下,小流量时流量变化值相对较大,大流量时流量变化值相对较小。这种线性调节特性在全开度范围内都具有一定的调节能力,尤其在小开度时调节能力较强。

图6 不同阀门开度下的阀门流量特性

3.2 压降特性研究

串联多级节流式抗汽蚀控制阀在设计过程中首先需要解决高压差降压问题,因此阀门内流场压力分布是一大关键分析点。 降压控制阀在各开度条件下的压力场分布如图7所示。

图7 刻槽式控制阀各开度下的压力场分布

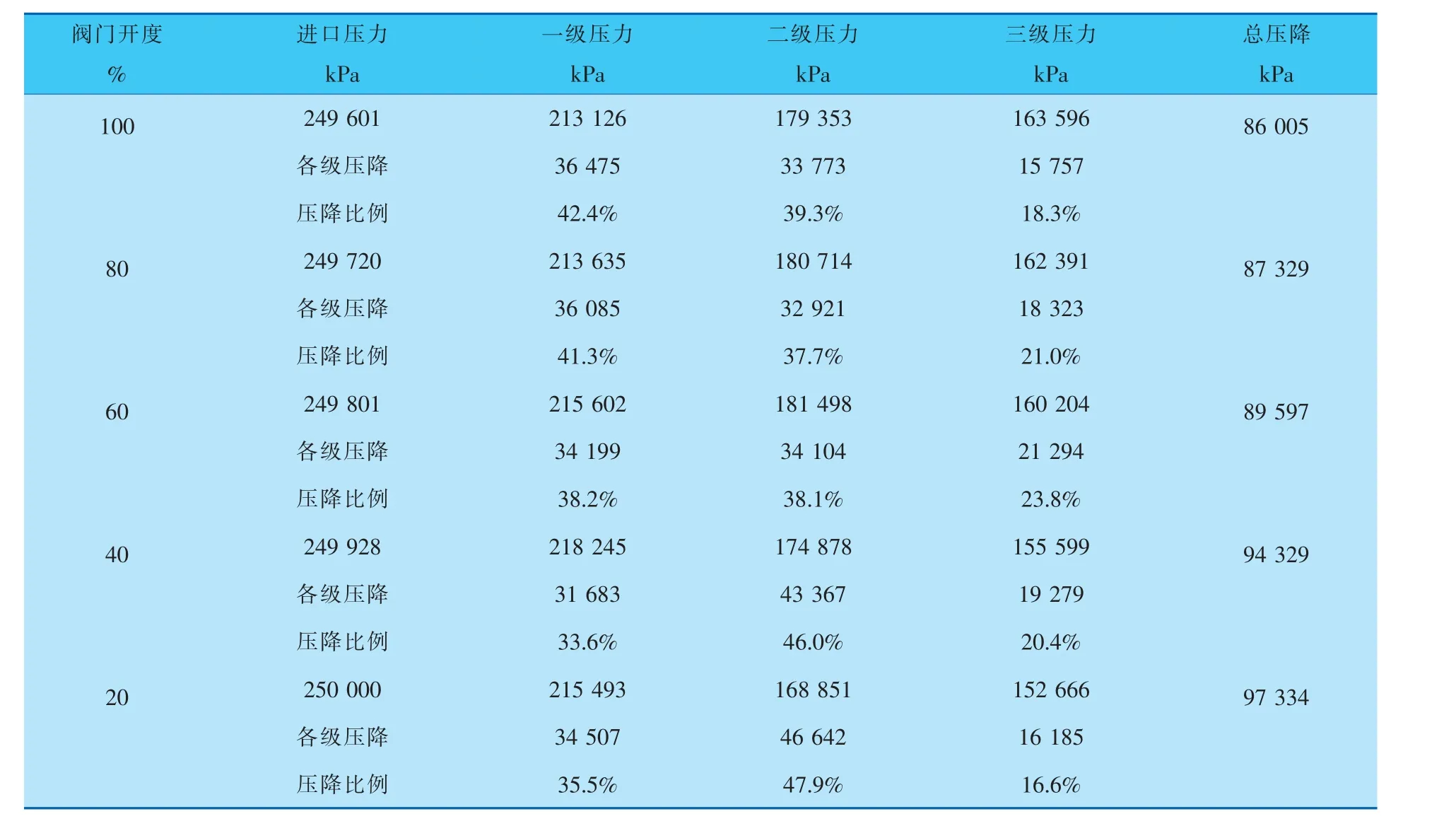

从图7所示的控制阀各开度下的压力场分布可以看出, 由于阀门内件采取三级降压结构,介质经过节流面后逐级降压,通过固定点取压力值得出的各级压降见表3, 各级压降比近似为40%∶40%∶20%。 如果通过理论计算将该种降压结构近似为孔板降压模型,对应其节流面积之比,压降比应为45%∶45%∶10%,可见刻槽式结构与孔板式降压模型较为相符,可做近似等效。

表3 不同开度下的压降分布

3.3 速度特性研究

如图8所示, 控制阀流场内最大速度出现在压差最大区域,各开度下刻槽式内件产生的冲蚀破坏主要集中在消能室台阶处,尤其是在消能室一级台阶与阀芯刻槽交汇处;在小开度下,由于一级压降比降低,二级压降比增高,最大速度出现在消能室二级台阶与阀芯刻槽交汇处,此时此处较易受到冲刷,产生破坏。 在设计时应着重考虑是否需要强化结构。

4 结论

4.1 由于抗汽蚀控制阀工况恶劣,阀内部流动特性很难被实时观测。 通过流量特性数值模拟结果与试验值的对比可知,通过准确的边界条件及求解格式的设置,能够有效反映控制阀内部流场的特性,节省大量设计成本。

4.2 通过数值模拟与试验数据相结合的方式,研究了孔板降压模型对于刻槽式内件压降计算的适应性。 结果表明,数值模拟各级压降比为40%∶40%∶20%,孔板降压模型计算各级压降比为45%∶45%∶10%,两者结果具有较好的吻合度。 因此在设计初期可以依据孔板降压模型进行压降比计算,通过压降比求得对应节流面积比,完成控制阀内件的结构设计。

4.3 根据阀门内部速度场的分布可知,刻槽式内件的冲蚀破坏主要集中在消能室台阶处,并且随着阀门开度的减小,冲蚀破坏有向消能室二级台阶与阀芯交汇处转移的趋势,设计时应进行适当的结构强化。