智能实时供热调度系统设计

2021-11-26王富有

王富有 方 正 门 冉

(1.南京科远智慧科技集团股份有限公司;2.江苏省热工过程智能控制重点实验室)

热电厂供热系统是典型的能量平衡系统,需要在机组与供热系统之间实现供热量和用热量的平衡。目前,大多数热电厂选用安全仪表系统(SIS)采集机组数据和热网数据,为保证电厂控制系统的安全运行,SIS 仅单向采集分析所涉及系统的数据,不与机组控制系统直接整合,不向机组下达控制指令。热网调度人员通过SIS 数据监视来实现供热的人工电话调度,在一定程度上可以实现机组供热量和用户用热量的平衡[1~4],这种方式在用热量变化不大且机组负荷相对平稳的情况下,可以大体满足热网正常运行的需求。 但是当机组变负荷以及用户用热量频繁变化时,调度员工作量大,电话调度难以实现机组供热量与用户用热量的及时平衡,且用户用热参数大幅波动,还会影响机组的稳定运行以及自动发电控制 (Automatic Generation Control,AGC)的运行品质[5~8]。

当前大多数热电厂的供热调度系统结合了信息化,为此,笔者设计了集成机组运行信息和用户用热信息的智能实时供热调度系统,以提高提高整个热网系统运行的经济性和自动化水平。

1 系统的设计目标

如图1 所示,智能供热系统涉及的子系统包括向外供热的供热机组、供热附属设备(供热分汽缸、供热匹配器、减温减压装置)、供热管线和供热管线上的用户。

图1 典型的供热系统示意图

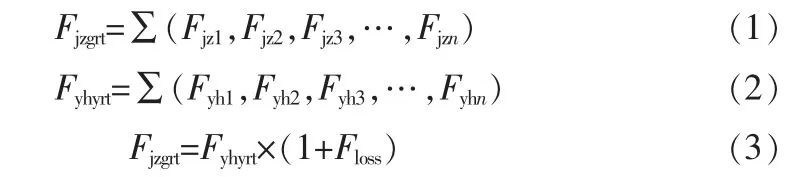

对供热系统进行分析可知,智能实时供热调度系统是一个随动能量系统,即供热机组向外的供热量变化随着用户需热量变化而平衡一致,而系统的关键功能在于能够实时联通机组供热系统和外部热网系统,实现热用户用热量、机组供热量和热网供热损耗的实时平衡。 即有:

其中,Fjzn为第n台供热机组的供热量,Fyhn为第n个用户的用热量,Fyhyrt为所有用户用热量,Fjzgrt为所有供热机组供热量,Floss为热网供热损耗率。

综上所述,一个完整的智能实时供热调度系统应当能够实时采集到用户用热情况信息和机组实际运行信息,也是实现智能实时供热调度的前提。 供热调度系统在采集数据时需要有合适的机制来保证数据传输的安全性,并且避免数据传输故障对整个调度系统产生过大的干扰。 供热调度的实现需要基于采集的数据进行分析,计算出机组应当提供的供热量并通过合理的机制分配给向外供热的各台机组,且机组供热量的变化不对机组稳定运行产生过大的干扰。 因此,一个完整的智能实时供热调度系统应当具备以下功能:

a. 能够实时采集用户用热情况信息;

b. 能够实时采集机组实际运行信息;

c. 系统具备通信安全检测功能;

d. 可对用户用热量变化进行分析;

e. 可对机组运行状况进行分析;

f. 可根据用户用热量预测机组供热量;

g. 可根据机组运行状况向机组发出供热指令;

h. 供热量在机组之间进行分配和平衡。

2 智能实时供热调度系统设计

2.1 数据采集功能

智能实时供热调度系统需要实时采集机组运行信息和热用户用热信息。 为减少供热调度系统数据通信量对供热调度系统稳定运行的影响,需要对机组信息和用户用热信息进行筛选,筛选出重要数据,剔除非关键数据。

机组数据的选取应当能够准确且相对全面地反映机组的运行情况,包括机组实际带负荷情况、协调控制系统(CCS)投入状态、供热调度投入允许情况、机组实际供热量以及机组供热设备运行状态(自动、手动)、供热量上限、供热量下限、供热压力上限、供热压力下限、供热温度上限及供热温度下限等。

用户用热信息的选取应当能够准确且相对全面反映热网运行情况, 包括用户实际用热量、重要管线供热参数(包括供热温度、供热压力和供热流量)、 重要热用户供热参数 (包括供热温度、供热压力和供热流量)、供热分汽缸(匹配器)蒸汽参数及供热分汽缸(匹配器)相关设备运行情况等。

2.2 调度系统通信网络

供热调度系统可作为独立系统设计,也可以设计为某机组DCS 的一个子系统。若供热调度系统设计为某机组DCS 的一个子系统,且系统为多炉多机多供热,则对该台机组DCS 检修会影响供热调度系统的可用性。 因此,在条件允许的情况下,尽量将供热调度系统设计为独立于所有机组的系统,供热调度系统与供热机组通过安全的通信协议实现数据互通。

现主要以供热调度系统作为独立系统进行说明。

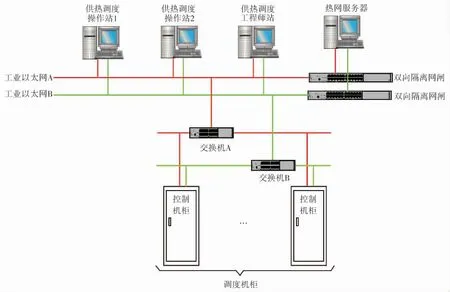

目前,供热系统大、供热用户多、热网数据多、 供热仪表与供热电厂距离较远的供热系统,一般通过GPRS 将供热仪表数据通过专网通信传输至热网服务器(图2)。 供热调度系统是安全的通信协议,通过数据隔离将热网服务器的热网数据通信传输至供热调度系统。 采用这种网络架构时,如果新增或减少外部热用户,可以通过在供热调度系统和热网服务器内新增或减少通信点的方式实现,系统维护较为灵活方便。 热网数据从热网服务器传递至供热调度系统,需要合理设计网络隔离功能,使整个供热调度系统能够满足网络安全的要求。

图2 基于GPRS 传输数据的供热调度网络架构

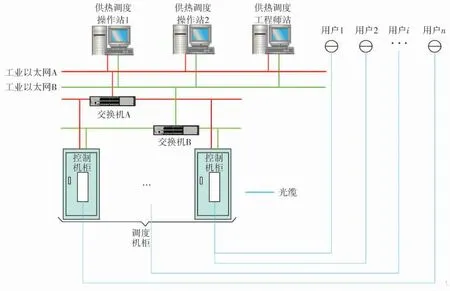

对于供热系统不大、供热用户不多、热网数据量不多、供热仪表与供热电厂距离较近的供热系统,可以采用敷设光缆的方式将热网数据直接传递至供热调度系统机柜(图3)。 采用这种热网数据采集方式,供热调度系统的网络架构相对简单,整个系统的网络与外网相互独立,虽然网络安全性高,但敷设光缆会增加项目实施成本。 而且热网系统新增热用户时,需要通过敷设新的光缆来实现新增热用户数据的采集,系统维护工作量较大。 因此,对于热用户频繁增减的热网系统, 不宜采用此网络架构进行供热调度。

图3 基于光缆传输数据的供热调度网络架构

为保证系统的可用性和安全性,无论采用何种控制网络架构,智能供热调度系统都应设计为A/B 双网冗余运行,控制器、操作员站、交换机和双向隔离网络均采用冗余配置,冗余运行。

2.3 通信安全功能

为保证整个供热调度系统的安全稳定运行,需要对供热调度系统的数据通信进行实时判断。在数据通信发生异常时,调度系统应当能够及时向调度系统操作员和机组操作员发出通知,及时切除相应的机组或供热设备调度功能。

为准确检测通信数据的实时性和通信质量,需要在机组DCS 和供热调度系统分别设计通信检测信号,在机组DCS 和供热调度系统进行双向通信判断。机组DCS 和供热调度系统任意一侧出现通信故障,则应当切断对相应机组的供热调度功能,并向操作员发出相应的通信故障通知。

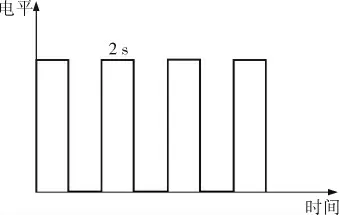

供热机组侧通信检测信号形式为矩形高低电平信号,高电平2 s、低电平2 s,高、低电平交替发出。 供热机组侧至供热调度通信检测信号图形如图4 所示。 若调度系统检测到供热机组传递过来的通信信号在超出信号周期以及通信延时的时间内保持不变,则供热调度侧判断供热机组至调度系统出现了通信故障。 同时,供热调度系统向供热机组DCS 发出形式相同的通信检测信号。若供热机组DCS 检测到供热调度传递过来的通信检测在超出信号周期以及通信延时的时间内保持不变,则供热机组侧判断调度系统至供热机组出现了通信故障。

图4 供热机组至供热调度系统通信检测信号

由于热网数据通过安全可靠的通信协议经过数据隔离从热网数据服务器采集,因此热网数据的采集也应当设计合理的通信检测功能和热网数据异常判断功能。 当热网数据通信或热网数据出现异常时,应当及时切除整个供热调度系统的调度功能。 热网数据通信检测功能通过服务器向调度系统发送通信检测数据,并对通信检测数据进行逻辑判断得出。热网服务器发出2~3 个0~100 的随机数作为通信检测数据。 在考虑通信延时的时间内,若通信检测数据均保持不变,则供热调度系统判断热网数据服务器至供热调度系统通信异常,并及时通知操作员。

为保证供热调度系统安全运行,需要及时对热网数据进行异常判断。 可选择变化频繁且重要性高的热网数据,或者选择多个热用户用热流量之和作为热网数据异常判断的参考数据。 若参考数据在考虑数据采样周期和通信延时的时间内保持不变或者数据发生突变(数据变化量超出工程量限值),则判断热网数据出现了异常,应及时告知操作员。

2.4 机组运行情况分析

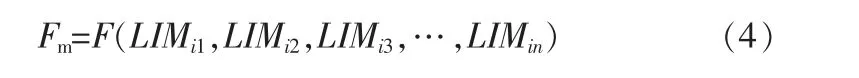

机组向外供热的能力受多个因素限制,供热量变化还会对机组运行产生扰动。 为保证机组供热量及时响应外界热负荷变化的同时,减少供热量变化对机组的扰动,需要对机组运行情况进行分析。 在对机组运行情况分析的基础上,评估判断机组的供热能力和响应速度。机组可供热量Fm判断如下:

其中,LIMi1为机组供热量上限,LIMi2为机组供热量下限,LIMi3为机组主蒸汽流量,LIMin为根据机组实际运行情况确定的其他限制条件(如机组再热蒸汽压力、煤粉仓料位及机组负荷等)。

由于机组运行工况对其供热量的影响是多方面的,机组在有供热余量的情况下未必能及时承担供热量增减的调度要求,需要对机组供热量变化的限制情况进行分析, 包括限制增加判断FDISI和限制减少判断FDISD:

其中,LIMj1为机组供热量上限余量,LIMj2为机组主蒸汽余量,LIMk1为机组供热量下限余量,LIMk2为供热差压余量,LIMk3为机组再热蒸汽压力,LIMkn为根据机组实际运行情况确定的其他限制条件(如机组负荷偏差、机组主蒸汽压力偏差等)。

2.5 供热量实时计算

机组供热量实时调度的重点在于供热总量的预测与计算。 由于热网系统向热用户供热过程中存在供热损耗实际机组向外供热总量大于热网用户用热量之和,且供热损耗与供热时间和热用户总用热量有关。 因此,需要根据大量供热数据和热网数据在已知用户用热量的情况下,对供热机组向外提供的供热总量进行预测与计算。 基于此,需要建立用户用热量之和Fyhyrt与供热损耗率Floss的模型, 用户用热量之和Fyhyrt与机组供热量之和Fjzgrt的模型:

其中,Flosst为T 时刻通过大数据分析和系统建模得出在用户用热量为Fyhyrt时的供热损耗率;F1为在T 时刻下对应的供热损耗率为Floss与用户用热量之和Fyhyrt时,机组的供热总量初值。

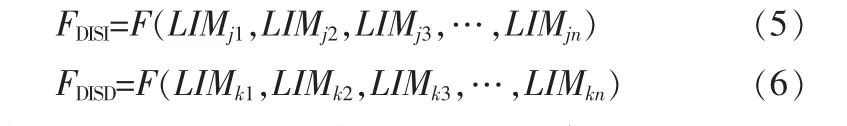

由于通过大数据分析用户用热量之和Fyhyrt与供热损耗率Floss的模型会存在精度问题, 依靠Fyhyrt和Floss计算出的供热总量初值F1与机组应当外供总供热量之间会存在一定偏差,需要对模型计算结果进行修正,以提高机组供热总量目标值的准确性。 在实际热网运行中,重要热用户和末端热用户对供热压力有明确要求,且热电厂供热收益与供热参数有关,机组供热总量目标值的修正可通过重要热用户和末端热用户实际用热参数进行。 对于一些重要的供热支线,若供热支线有支线总表,可通过支线流量平衡进行修正,即:

其中,pm为多条管线末端用户压力优选值,由对各条管线末端用户实际压力值进行优选得出, 优选原则为取小值以及按照热用户重要程度;pmi为第i个末端热用户实际供热压力;pz为多条管线重要用户压力优选值,由对各条管线重要用户实际压力值进行优选得出,优选原则为取小值以及按照热用户重要程度;pzi为第i个重要热用户实际供热压力;pmsp为优选后末端用户压力目标值,EQUBm为优选后末端用户压力允许偏差范围;Fm为优选后末端用户流量修正值;pmspz为优选后重要用户压力目标值;EQUBz为优选后重要末端用户压力允许偏差范围;Fz为优选后重要用户流量修正值。

由于热网系统运行有时间特点, 在早高峰时,大量工厂开始正常工作,供热量会大幅快速增加。 为避免用热量快速增加过程中末端热用户或重要热用户用热参数超低限,设计智能压力补偿功能,用快速提高分汽缸压力的方式保证供热量快速增加时供热参数能够保证末端热用户和重要热用户的用热品质要求,有:

其中,pfsp为通过数据分析和建模计算得出在当前时间T且Fyhyrt时, 同一压力等级的分汽缸组(蒸汽匹配器组) 压力目标值;pf为同一压力等级的分汽缸组(蒸汽匹配器组)压力优选值;Fi为外界用热量大幅快速增加时对机组总供热量的修正值。

为进一步提高机组供热总量计算的准确性,对于供热支线有支线总表,可以找出用户数量多且供热量最大的支线,还可以通过支线流量平衡来修正机组供热量目标值,具体可采用微增流量法对机组供热量目标值Fj进行小范围多步修正:

其中,Fzb为支线总表流量,Fzj为该支线用户总量,Δ代表考虑了该支线热损耗率的流量死区。

将以上机组供热流量计算与修正综合考虑,机组总供热量目标值Fjzgrt的计算式如下:

2.6 供热分配与平衡功能

在实际热网运行中, 机组额定蒸发量不同,机组电负荷不同,供热的能力不同。 在计算出机组总供热量目标值后,需要合理地在各台供热机组之间进行供热分配及平衡。 供热量在多台机组之间的分配需按以下原则进行:

a. 应当尽可能减少供热量变化对机组的干扰, 以及总供热量受到供热量上限和下限的限制;

b. 单台机组供热量达到上限或下限时,其原本应当承担的供热变化量可自动由其他不受限的机组承担;

c. 当所有参与自动供热调度的机组供热量均达到上限或闭锁增加时,实际给出的供热调度目标值应当闭锁增加;

10月29日,唐山分公司友谊路加油站改造升级后开业运营。这座新运营的加油站的最大亮点是肯德基穿梭其中,使广大消费者满足进站加油、在昆仑好客便利店购物的同时,不用下车就可以享受到高质快捷的肯德基美食。“大吉大利,今夜吃鸡”,友谊路加油站为广大有车一族提供了全新的“人·车·生活”驿站新体验。这是河北销售公司在探索实践高质量服务中的又一成功实践。

d. 当所有参与自动供热调度的机组供热量均达到下限或闭锁减少时,实际给出的供热调度目标值应当闭锁减少;

e. 供热量变化过大或供热调度系统发生异常时, 应当能够及时切除机组供热自动调度功能。

对于单台机组,在不考虑不同机组向外供热经济性的前提下,可由操作员根据机组额定蒸发量大小、机组实际负荷、机组供热上限或下限手动给定供热量分配系数。 当多台机组同时参与供热自动调度时,需要实时判断供热总量目标值的闭锁增和闭锁减状态,并及时向调度操作员发出通知。

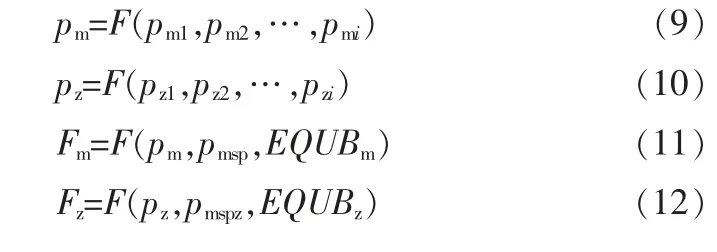

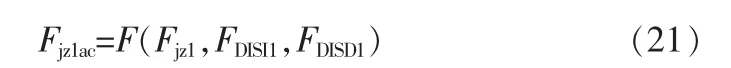

判断供热总量目标值闭锁增FzDISI和供热总量目标值闭锁减FzDISD的方法如下:

Fjzgrt经过闭锁增和闭锁减限制后, 给出的实际供热量目标值Fac为:

其中,Fjz1为限制前的1#机组供热量目标值;K1为1#机组供热量分配系数 (可由操作员手动给定,也可以根据机组经济性分析计算得出);Kp为供热量平衡修正系数,用以平衡各机组供热量目标值之和与Fac。

限制后1#机组供热量目标值Fjz1ac为:

其中,FDISI1为1#机组供热量闭锁增判断,FDISD1为1#机组供热量闭锁减判断。

Fjzact为参与供热自动调度的机组限制后机组供热量目标值之和,即:

其中,Fjziac为限制后i#机组供热量目标值。

2.7 供热经济调度功能

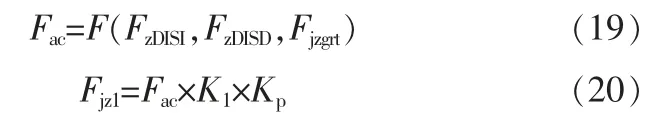

在实际运行中, 为提高热电厂运行经济性,对各台供热机组进行经济性分析,可以参考整台机组的综合热效率指标来计算各台机组供热量的分配系数,实现供热总量在各台机组之间的自动分配[9,10],即有:

其中,Fzhxl1为1#机组运行综合热 效率,T1为1#机组供热温度,p1为1#机组供热压力,Qf1为1#机组电负荷,Qnet1为1#机组给煤低位发热量,Qt1为1#机组给煤量。

1#机组供热量自动分配系数Ke1的计算式为:

其中,Fzhxln为n#机组运行综合热效率。

若采用经济分配,则1#机组供热量分配系数K1=Ke1。 对于其他参与供热自动调度的机组,其供热分配系数计算原理相同。

在实际生产过程中,热电厂所在热网运行方式决定了供热总量的经济分配是一个复杂的过程,还需要考虑燃煤单价、掺烧燃煤综合价格、税费等因素。

2.8 供热温度调度功能

供热温度调度是智能供热调度的一个重要功能,供热温度智能调度的实现关系到供热品质以及供热机组运行的经济性。 供热温度过高,供热减温水流量多,减温减压能量损失大;供热温度过低,影响热用户的正常使用以及热电厂供热收入。 热网越大,热网惯性越大,供热温度过高或过低时,需要较长时间才能将热网供热温度控制在合理范围内。 由于供热温度调度不涉及分配与平衡,其调度功能的实现相较于供热量的调度要简单一些[11]。

对热网运行进行分析可知,热网供热总量越大,用户用热总量越大,供热的热损率会有所降低,供热温度沿管线降低得越少,也即供热温度与用户用热总量关系越密切。 事实上,在热网运行中,供热温度的给定需要综合考虑用户用热总量、供热管线重要用户供热温度和供热管线末端用户的供热温度。 对于同一温度等级的管线,其供热温度调度目标值的计算式为:

其中,T0为用户供热总量为Fyhyrt时的供热温度调度目标初值。

多条管线末端用户温度优选值Tm, 由对各条管线末端用户实际温度值进行优选得出,优选原则按照取小值和热用户重要程度,即:

其中,Tmi为第i 个末端热用户实际供热温度。

多条管线重要用户温度优选值Tz, 由对各条管线重要用户实际温度值进行优选得出,优选原则按照取小值和热用户重要程度,即:

其中,Tzi为第i个重要热用户实际供热温度。

限制前供热温度目标值T1为:

限制后实际供热温度调度目标值Tact为:

其中,TH为供热温度上限,TL为供热温度下限。

3 智能供热实时调度系统运行分析

根据以上智能实时供热调度系统设计思路,在某热电厂设计实现了智能供热调度项目。 在实际项目实施调试过程中,采用大数据分析和数据建模计算的机组供热量目标初值与实际供热量的偏差在1.5%~5.0%。 其中在机组热负荷变化不大的情况下,机组供热量目标初值与实际供热量的偏差在1.5%以内,机组大幅变负荷情况下(供热量变化量每分钟±20 t/h), 机组供热量目标初值与实际供热量的偏差在5.0%以内。数据分析建模获得的用户用热量-机组供热量模型准确性可满足工程实际应用的要求。 在智能实时供热调度投运前,用户用热报警越限875 次;智能实时供热调度系统投入运行后,用户用热参数越限报警126 次, 报警越限降低了80%以上(数据取投入前、后3 天的平均值)。

在系统投入运行期间,在早高峰增加热负荷时,可以实现热负荷在供热机组间的自动增减调度和自动平衡分配;在供热量变化不大的情况下(供热量变化量每分钟±10 t/h),操作员无需手动干预,智能供热调度系统可自动将热负荷和控制热用户供热参数调节到要求的范围内。

4 结束语

随着技术的不断发展,数据分析和数据建模将会在实际工业生产过程中得到越来越广泛的应用。 智能实时供热调度系统将信息技术、数据分析技术、数据建模技术和传统的控制系统进行了深度融合,改变了传统落后电话调度运行的情况,可在一定程度上提高热电厂热网系统运行的自动化水平和智能化运行水平,同时还提高了热电厂运行经济性和供热品质,实现了技术和经济效益双赢。