不同保护气体组分对S32205双相不锈钢焊接接头性能的影响

2021-11-25沈波

沈波

南通振华重型装备制造有限公司 江苏南通 226017

1 序言

双相不锈钢的主要特点是屈服强度高,抗腐蚀性能好,特别是在介质环境比较恶劣的条件下,双相不锈钢的抗点蚀、缝隙腐蚀、应力腐蚀及腐蚀疲劳性能明显优于普通奥氏体不锈钢,故广泛应用于石油石化、海洋工程等行业。我公司未来将涉及LNG(液化天然气)模块项目制造,而模块制造的前提必须有相应的工艺来支撑。为了顺利拿下该项目,技术部进行了专门的技术攻关,以确保焊接质量。该项目涉及大量的双相不锈钢的焊接,研究资料表明,气体在焊接时对背面熔池进行保护,同时也对正面熔池进行保护,另外还具有保护电弧稳定燃烧的功能。

目前,双相不锈钢焊接的保护气体主要有两种:氩气、氩气与氮气的混合气,其他气体是否可行尚无相关方面的研究[1]。此次研究正面保护气体有多种组合,另外针对双相不锈钢的特点,背面保护气体采用氮气是否可行需要进行相关研究,如背面可采用氮气,则可以节约大量生产成本。此次通过12组双相不锈钢焊接试验和力学性能试验,以及金相分析、点蚀分析,获取了最佳气体组合的试验数据。

2 试验准备

2.1 母材

双相不锈钢具有奥氏体+铁素体双相组织,S32205钢金相组织如图1所示,奥氏体(A)呈沙丘状平均分布在条状铁素体(F)的基体上,两相分布基本一致。该材料不仅有奥氏体不锈钢,也有铁素体不锈钢的特点。其屈服强度可达400~550MPa,是普通奥氏体不锈钢的2倍左右。与铁素体不锈钢相比,双相不锈钢具有韧性高、脆性转变温度低、耐晶间腐蚀性能强以及焊接性显著提高等优点,同时又具有铁素体不锈钢的一些特点,如475℃脆性、热导率高,线膨胀系数小,具有超塑性及磁性等。此次试验母材采用ASTM A709 S32205钢,属于标准双相不锈钢,其化学成分见表1,力学性能见表2。

表1 母材执行标准及试验母材实际化学成分(质量分数) (%)

表2 母材力学性能

图1 S32205金相组织

2.2 母材金属各项性能测定

(1)母材力学性能验证 由于第一次进行相关试验,作为此次试验的载体,母材金属本身的性能是否满足标准要求尚不明确,如母材本身的性能不符合标准要求,必然会导致试验数据与实际情况出现偏差,同时直接影响最终分析数据的准确性。因此,在试验前对S32205双相不锈钢管材是否符合ASTM A790:2020标准要求的各项指标性数值进行前期确认,从而确保后期试验的准确性。从表3母材力学性能标准值与实测值对比可知,母材各项力学性能满足标准要求。

表3 母材力学性能标准值与实测值对比

(2)母材耐点蚀性能验证 该试验是依照ASTM A923:2014试验方法C:双相不锈钢三氯化铁腐蚀试验方法进行。

1)从S32205钢管上取φ25mm×50mm试样2组,所有试样表面的尖角应平滑过渡,先仔细去除试样表面的毛刺,再采用湿抛光的方式对试样表面进行抛光。试样表面禁止使用氮、柠檬化学钝化,采用磷酸或氮、氢氟酸洗,确保试样未受到污染。

2)对试样尺寸进行精确测量,所有外露表面应计算在内,试样表面应采用氧化镁膏清理,用水冲洗清理干净,浸入酒精或丙酮后风干,并对试样进行称重,试样重量须精确至0.001g或更高,并保存在干燥器内直至使用。

3)试样置于玻璃托架上,待恒温水浴锅达到标准要求温度后(S32205双相不锈钢试验温度为22℃,试验时的温度波动范围为±1℃),将试样浸入三氯化铁溶液中浸泡24h,在此时间必须一直保持该试验温度不变,并用玻璃观察罩盖住测试容器或用薄膜封住开口(见图2),腐蚀试验结束后再次进行称重,腐蚀率按重量减少及总重量减少计算,腐蚀率不应超过10mdd为合格。经过试验验证母材金属合格,相关数据见表4。

图2 三氯化铁溶液和恒温水浴锅

表4 S32205母材腐蚀检测结果

2.3 焊接材料

(1)焊接材料与母材金属化学成分 此次双相不锈钢焊接采用昆山京群焊材科技有限公司生产的GTS-2209氩弧焊丝(φ2.4mm),其化学成分见表5,焊接材料与母材金属实际化学成分对比见表6。从表6可以看出,GTS-2209相对于母材S32205钢来说碳含量更低,低的碳含量会增加钢的耐大气腐蚀能力,同时降低钢的冷脆性和时效敏感性。而焊接材料的镍含量是母材的1.8倍左右。镍的作用是提高钢的强度和韧性,提高淬透性。镍含量高时,可显著改变钢和合金的一些物理性能,提高钢的抗腐蚀能力和强度,同时保持良好的塑性和韧性。另外,镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力,其他成分与母材近似。

表5 GTS-2209氩弧焊丝化学成分(质量分数) (%)

表6 焊接材料与母材金属化学成分对比(质量分数) (%)

(2)焊接材料与母材金属力学性能 从表7母材金属与焊缝金属力学性能标准数据对比来看,焊缝金属抗拉强度略高于母材,而伸长率比母材金属低5%,但从表8母材金属与焊缝金属力学性能质保书载明数据对比可以看出,焊缝金属抗拉强度也高于母材金属,伸长率同样低于母 材金属。上述数据均未经过试验验证,在实际焊接过程中,诸多因素会导致数据的最终结果出现偏差,因此前期的数据仅供焊材的选择作参考之用。

表7 母材金属与焊缝金属力学性能

表8 母材金属与焊缝金属力学性能质保书数据对比

3 工艺试验

3.1 不同保护气体组分对焊接接头的影响

(1)气体组分设定 试验设定4种气体组合形式,通过不同的气体组合的试验研究结果来分析不同气体组合对焊接接头的影响,试验气体组别见表9。

表9 气体组合

(2)焊接参数及要求

1)焊接环境控制。双相不锈钢对焊接环境要求较高,从产品的运输、储存、焊接及试样加工等各个环节均需要避免管材和试样受到污染,一旦受到污染将会导致试验失败,因此环境的洁净度控制尤为关键。

2)温度区间。由于该试验是检测各种气体的组合,因此按照通常不锈钢的焊接温度区间,将焊接的最高道间温度控制在100℃之内,将温度因素控制在合理范围内,避免因温度影响试验结果。

3)热输入区间。原计划每一种气体做5组试验,因为试验的数量越多,得到的试验结果越精确,但是由于试验成本极高,后期每种气体组合实际进行了3组试验,焊接时的平均热输入范围控制在1~1.5kJ/mm(单道热输入范围控制在1~2.5kJ/mm),这是为了避免因热输入过大对结果造成不必要的影响。

3.2 试验内容

(1)微观组织分析 金相分析主要是利用光学显微镜观察金属磨面,研究其组织微观形貌与成分和性能的关系。

(2)抗拉强度测试 抗拉强度是金属由均匀塑性变形向局部集中塑性变形过渡的临界值,也是金属在静拉伸条件下的最大承载能力。抗拉强度即表征材料最大均匀塑性变形的抗力,虽然拉伸试样在承受最大拉应力之前,变形是均匀一致的,但超出之后,金属开始出现缩颈现象,即产生集中变形;对于没有(或很小)均匀塑性变形的脆性材料,它反映了材料的断裂抗力。

(3)夏比冲击测试 夏比冲击测试法是一种对双相不锈钢中不良金属间化合相的沉积程度进行检测的方法。该试验可显示有无金属间化合相,对于正使用的材料来说不一定是可行的方法,它考虑到不可直接检测的一些性能需要。这里所指的夏比试验方法与通常用来测定韧性的试验方法是不同的,并且当试验的目的是检测材料的韧性时,不应选用该试验方法。

(4)铁素体测试 铁素体数(FN>30%)的试样表面可以先用砂轮打磨,最后直到用600目(0.025mm)或更细的磨料磨光,打磨时要避免用力过大而产生过热现象。打磨后的表面应光滑平整,无焊接波纹,该表面沿焊接方向应是连续的,宽度≤5mm。在处理完成的表面上沿焊道长度方向不同的位置至少测取6个读数。在测量过程中注意不应有振动,测头与接触面保持垂直。

(5)双相不锈钢三氯化铁腐蚀试验 双相不锈钢三氯化铁腐蚀试验与前述母材耐点腐蚀性能验证方式相同。

4 试验数据分析

焊前对焊接环境涉及的各个环节进行了有效控制,焊接试验结束后,依照相关标准对试样进行机加工,同时在试样加工环节也做了相应的防护,避免了试样在机加工环节受到不必要的污染,从而确保试验结果的准确性。

4.1 微观组织

将试样经打磨抛光后进行腐蚀,腐蚀溶液为三氯化铁,腐蚀后对金相组织进行观察,具体如图3所示。

从图3金相组织可以看出,试件焊缝及热影响区并无晶间碳化物和金属间化合物的析出物,由此可以得知,4种气体组合在同等条件下对金相组织的影响不大。

图3 金相组织(500×)

4.2 力学性能

(1)抗拉强度 双相不锈钢抗拉强度≥655MPa为合格,拉伸断裂位置均在母材金属位置,由此判定焊缝金属强度实际上高于母材金属本身的强度。从表10抗拉强度数据可以看出,无论是单个试验数据还是单组的试验数据均超过标准要求,因此各试样抗拉强度合格。

表10 抗拉强度数据 (MPa)

从以上数据可以看出,采用第1种气体组合(正面/背面Ar)数值最低,但差别不是很大,其他3种气体组合抗拉强度均在770MPa左右。因此,各种气体组合对焊接接头的抗拉强度影响不大。

(2)冲击试验数据 冲击试样的取样位置是按照ASME IX:2010标准要求,每组试验从每块试板上沿板厚1/4处在焊缝中心位置、熔合线位置、熔合线+2mm位置各取3组冲击试样(-40℃温度下,冲击吸收能量平均值≥54J),从表11和表12冲击试验数据可以看出,除第1种气体组合焊缝中心冲击数据相对偏低外,其他气体组合冲击数据均超过标准要求1倍以上,冲击试验全部合格。

表11 冲击试验数据 (J)

表12 冲击试验数据 (J)

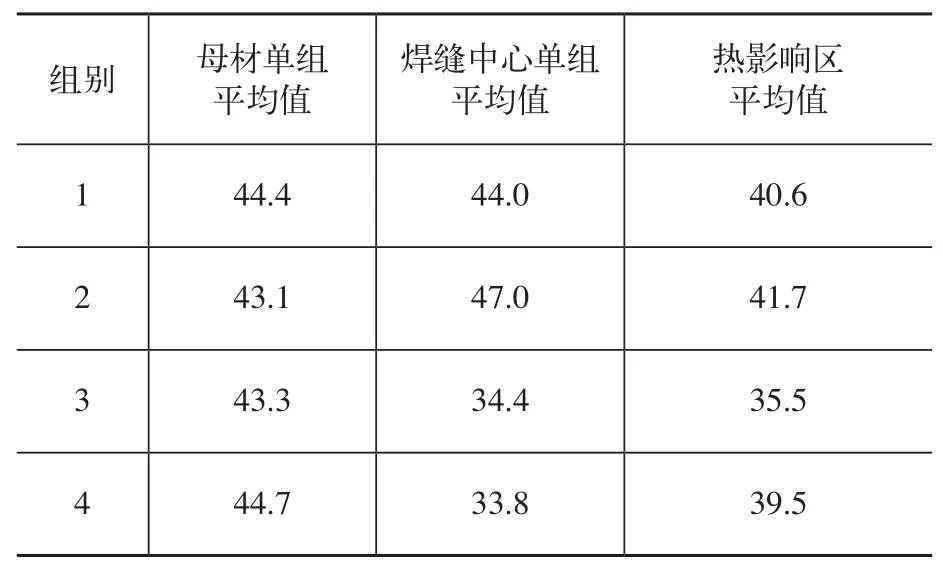

(3)铁素体数(FN)含量测试 对于双相不锈钢来说,焊接部位铁素体含量太少,会导致在压力和振动下产生裂纹的可能性大大增加。对双相不锈钢的铁素体含量测试主要采用磁性法,也就是采用以磁性为引力或者导磁率原理的铁素体测量仪器进行测量。以测量的铁素体数(FN)表示奥氏体不锈钢-铁素体不锈钢焊缝金属中的铁素体含量。本次试验测量仪器采用FISCHER MP30德国菲希尔铁素体含量测定仪,其测量范围为0.1%~80%Fe或0.1~110WRC-FN,测量精度为0~5%Fe(WRC-FN)时为0.1%Fe(WRC);5%~60%Fe(5~80WRC-FN)时为测量值的2%,测量温度区间为5~40℃,铁素体测量执行标准为GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量的测试方法》。为了确保数据的准确性,铁素体测试位置分别为母材、焊缝中心、热影响区,具体数据见表13。对母材进行铁素体测试主要对焊缝中心和热影响区的测试结果有一个对比。铁素体含量在30%~70%为合格。

从表13铁素体数(FN)含量测试数据汇总可以看出,不论是母材还是焊缝中心以及热影响区均在标准范围之内,全部合格。由数据分析比对的结果可以看出,气体组合对双相不锈钢焊缝中心和热影响区的铁素体数的含量区间波动影响差别较小。

表13 铁素体含量测试数据 (%)

(4)抗腐蚀试验 由于双相不锈钢具有很好的耐氯化物点蚀和缝隙腐蚀性能,因而在含氯环境中服役具有显著优势。因此在力学性能合格的情况下,其耐蚀性是否合格尤为关键。根据表14三氯化铁腐蚀率数据结果可以看出,各种气体组合对焊接接头的腐蚀率有一定的影响,采用第4组气体组合(正面98%Ar+2%N2保护,背面N2保护)的保护效果明显优于其他3种气体组合。

表14 三氯化铁腐蚀率数据 (mdd)

5 结束语

1)在同等条件下,从4种不同气体组合试验对比数据分析可以看出,4种气体组合对微观组织、力学性能的影响不大,力学性能均合格。

2)4种不同的气体组合对铁素体数和耐腐蚀率有着一定的影响,气体组合1(正面/背面采用Ar保护)和气体组合2(正面采用Ar保护,背面采用N2保护)铁素体数高于气体组合3(正面/背面98%Ar+2%N2混合气体保护)、气体组合4(正面98%Ar+2%N2保护,背面N2保护),但是从三氯化铁耐腐蚀数据来看,气体组合4耐腐蚀性能高于其他3种气体组合。

3)在实际焊接中,S32205双相不锈钢焊接采用正面98%Ar+2%N2保护、背面N2保护获得合格焊接接头的同时,成本下降极为显著。由于氩气行情波动较大,现阶段为每瓶60~70元,最高峰每瓶达到180元左右,氮气价格基本上没有波动,成本每瓶在14元左右,因此背面采用氮气保护降本增效极为明显。