150mm超厚板多丝高效焊接技术

2021-11-25屠涛雄严汉光赵永状易武强

屠涛雄,严汉光,赵永状,易武强

1.武汉天高熔接股份有限公司 湖北武汉 430056

2.广船国际有限公司 广东广州 510000

3.新大洋造船有限公司 江苏扬州 225000

1 序言

近年来,在造船、建筑、桥梁、石油化工及海洋平台等领域,随着焊接结构的大型化和大跨度化,焊接效率决定了总制造成本,因此,在中厚板焊接领域气电立焊、埋弧焊、电渣焊等大热输入焊接方法已相继得到了广泛应用[1]。但是,对于厚板焊接一直是困扰制造厂家的难题,如焊接周期长、焊接道层多、需要反复翻转等问题。本文介绍了加合金粉填充的多丝埋弧焊接工艺,采用大热输入焊接提高焊接效率的同时,保证焊接接头的力学性能[2],实现了150mm超厚板的高效焊接。

2 工艺介绍

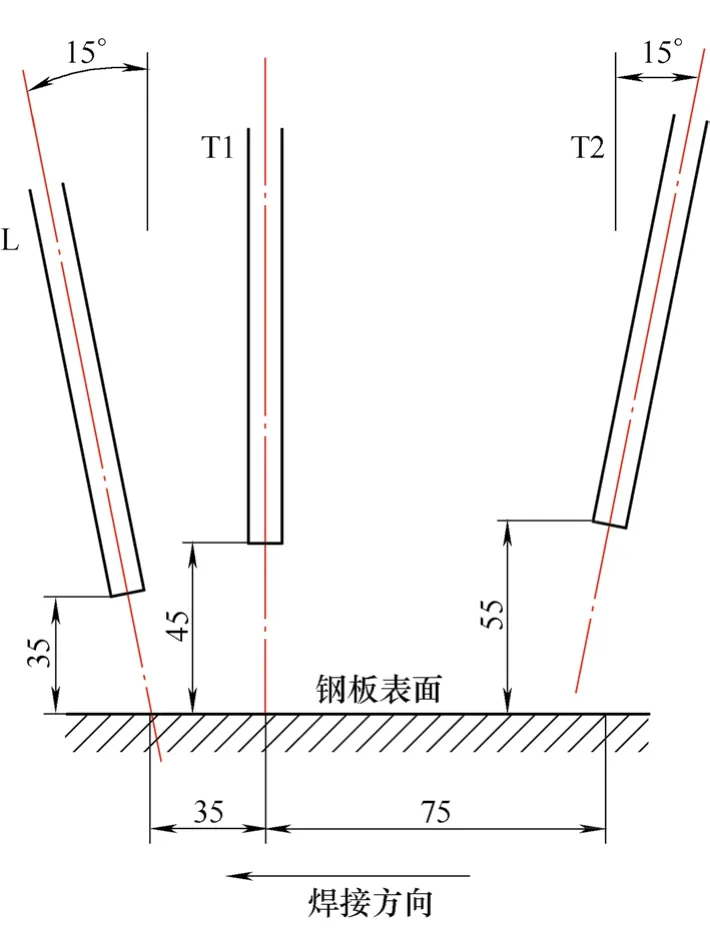

150mm超厚板多丝埋弧焊高效焊接技术采用特殊阶梯形坡口,中间留20mm的钝边,对接焊缝坡口如图1所示。

图1 焊接坡口

采用大直径焊丝(φ4.8mm/φ6.4mm)的三丝埋弧焊,前丝直流(φ4.8mm),焊枪前倾角15°,中丝和后丝交流(φ6.4mm),中枪垂直,焊枪后倾角15°。前丝与中丝间隔35mm,中丝与后丝间隔75mm,焊丝分布如图2所示。

图2 焊丝分布

3 试验材料、设备及方法

试验用钢板材质为Q355D,符合GB/T 1591—2018《低合金高强度结构钢》的规定。试板尺寸为150mm×200mm×1000mm,引弧板100mm×100mm,收弧板400mm×100mm。为了提高焊接效率,焊接前填充了特殊研制的合金粉,颗粒度为80~100目(0.18~0.15mm)。焊剂为特种高效埋弧焊剂,焊剂颗粒度为12~80目(1.7~0.18mm)。焊接材料化学成分见表1~表3。焊机型号为林肯DC1500+AC1200+AC1200埋弧焊机,焊接参数见表4,热输入高达600kJ/cm。焊前对母材Q355D板进行待焊接区清理并对引弧端350~400mm长的焊缝及两侧100mm范围内预热100~150℃。焊缝外观如图3所示。

图3 焊缝外观

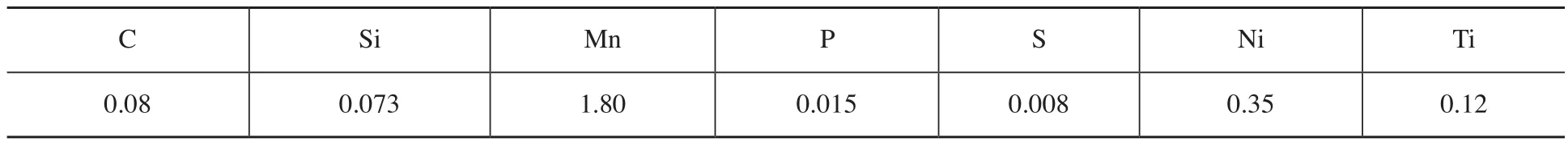

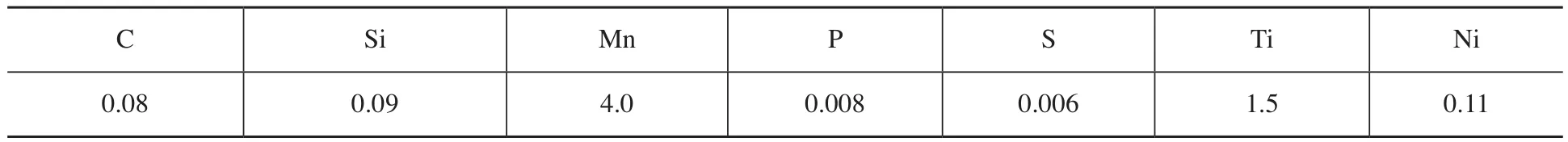

表1 埋弧焊丝化学成分(质量分数) (%)

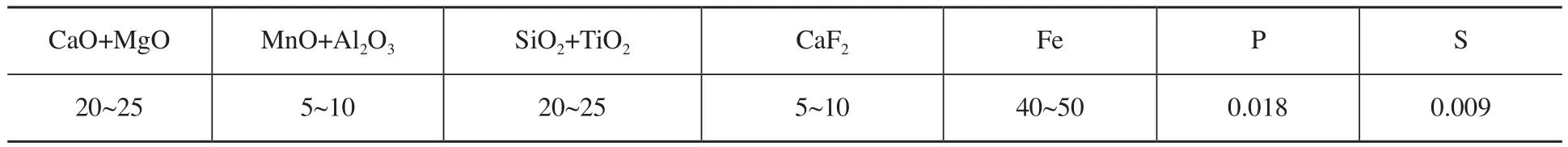

表3 合金粉化学成分(质量分数) (%)

表4 150mm厚钢板焊接参数

通过对以上焊接接头进行超声波检测,均未发现任何超标缺陷,接头宏观金相显示熔合情况良好。

4 工艺特点

1)坡口采用U形+阶梯状坡口,U形坡口更有利于增加熔深,阶梯状坡口有利于第一道焊缝的排渣、脱渣。由于第一道深熔大热输入焊接,熔渣多且厚,所以第一道阶梯给予熔渣体积空间,能有效防止焊缝夹渣。焊道布置如图4所示。

图4 焊道布置

2)为防止在大热输入焊接条件下的烧穿情况发生,焊接第一道前,在背面焊缝处贴特质柔性衬垫以防止烧穿。柔性衬垫外部采用玻璃纤维材质包裹,内部填充高熔点衬垫材质物料,柔性衬垫外观如图5所示。柔性衬垫的特点是能很好地与背面焊缝贴合,并具有较高熔点,即使在第一道焊透的条件下仍能有效地衬托住铁液,防止烧穿。

图5 柔性衬垫外观

3)焊丝纵向排列,前丝直流与中丝交流共熔池,因热输入较大、熔池长,故为不互相干扰,应与后丝交流间隔35mm。前丝采用φ4.8mm焊丝,并且前倾角15°,可以获得较大的熔深,熔透钝边。中丝采用φ6.4mm焊丝,垂直焊缝,焊丝直径大,熔宽相对较宽,可以更好地保证坡口两侧熔合。后丝且前倾15°,可以获得较大的熔深,熔透钝边。中丝采用φ6.4mm焊丝,后倾角15°,后两根焊丝间隔75mm,在增大熔敷量的同时,焊丝后倾可以获得较大的熔宽,一道盖面[2]。

表2 埋弧焊剂化学成分(质量分数) (%)

4)在第一道采用高达600kJ/cm的深熔大热输入焊缝中加入一定量的合金粉,首先,能一定程度上增大熔覆效率;其次,由于合金粉的吸热及匀化作用,分散了第一根焊丝大电流的电流密度,一定程度上减小了钢板承受的大电流密度,对减小焊接接头热影响区的性能恶化有积极作用;最后,通过在合金粉中加入适量的细化组织晶粒元素,对提升焊缝冲击韧度有积极作用。

5)大热输入焊接工艺,不同的钢种,由于成分以及轧制状态不同,因此热输入对热影响区韧性的影响也不同。对于Q355级热扎、正火状态的钢材,合金元素少,碳含量高,一般情况下,当采用小热输入方法焊接时,冷却速度较快,易得到上贝氏体组织,晶粒比较细小,接头性能良好;相反,当采用大热输入方法焊接时,冷却速度较慢,晶粒粗大,将严重降低热影响区韧性。总体来说,这类钢材采用大热输入方法焊接时,如果选用的焊材和焊接参数不当,将容易产生接头冲击韧度不合格的问题。

5 焊剂特点

1)焊剂主要熔渣为MgO+SiO2+TiO+CaF2体系,碱度值为1.5,能获得大热输入条件下良好的焊接工艺性能。

2)焊剂中合金比例接近40%,合金成分主要为Mn、Si、Ti、Fe。因焊接热输入较大,熔池合金会有一定烧损,通过焊剂中的Mn、Si过渡,保证焊缝的合金成分,使焊接接头拥有一定的强度与韧性。Ti-B系细化铁素体组织晶粒是十分明显的,通过焊丝和焊剂过渡Ti与B共同作用,可细化熔池组织晶粒。同时,B原子半径小,可以离散到焊接接头热影响区,细化热影响区晶粒。Fe主要是过渡到熔池,增加焊接熔敷量。

6 性能试验及结果分析

对150mm+150mm的对接接头进行力学性能试验,焊接接头性能检测依据GB 50661—2011《钢结构焊接规范》要求进行,检测内容为:焊接接头化学成分、拉伸性能、低温冲击性能、宏观金相及硬度。

6.1 焊缝化学成分

焊缝化学成分检测使用X射线荧光光谱仪进行分析,结果见表5。

表5 焊缝化学成分(质量分数) (%)

测试结果表明:焊缝化学成分合格,尤其是通过合金粉和焊剂向焊缝金属中过渡了部分Ti、B、Ni元素,有细化组织晶粒、提高焊接接头韧性的作用。

6.2 焊接接头力学性能

焊接接头力学性能试验依据GB/T 2651—2008《焊接接头拉伸试验方法》以及GB/T 2653—2008《焊接接头弯曲试验方法》,检测结果见表6,均满足GB 50661—2011标准要求。

表6 焊接接头力学性能

6.3 接头冲击性能

焊接接头冲击吸收能量试验依据GB/T 2650—2008《焊接接头冲击试验方法》,取样依据GB 50661—2011规定,如图6所示,检测结果见表7。

图6 冲击试样取样

表7 -20℃低温冲击试验结果 (J)

测试结果表明:焊缝及热影响区冲击吸收能量满足GB 50661—2011《钢结构焊接规范》要求,且焊接接头具有良好的低温韧性储备。

6.4 接头宏观金相

150mm+150mm对接接头宏观金相如图7所示,焊接接头熔合良好,无夹渣、咬边、未熔合等缺欠。

图7 150mm+150mm接头宏观金相

6.5 接头硬度

接头硬度试验依据GB/T 2654—2008《焊接接头硬度试验方法》,检测结果见表8,均≤350HV10。

表8 焊接接头硬度 (HV)

7 结束语

1)对150mm超厚板对接焊缝多丝埋弧焊坡口及焊接工艺设计,能够实现大热输入条件下的全熔透焊接。

2)高效深熔三丝埋弧焊,配合特殊成分设计的焊接材料和填充材料,保证在高达600kJ/cm热输入下,焊接接头各项指标能达到GB 50661—2011《钢结构焊接规范》对Q355D钢板焊接接头的技术要求。