选区激光熔化成形4Cr5MoSiV1钢显微硬度预测模型研究

2021-11-25毕延超陶凤和贾长治陈帅

毕延超,陶凤和,贾长治,陈帅

1.陆军工程大学石家庄校区 河北石家庄 050003

2.32562部队 贵州龙里 522730

1 序言

选区激光熔化成形技术(Selective Laser Melting,SLM)与传统减材制造方式相比,除了原材料和后处理决定成形件力学性能外,选区激光熔化成形的工艺参数也在一定程度上影响着成形件的力学性能[1-7]。

选区激光熔化成形过程是一个复杂的物理、化学变化过程,成形过程中金属粉材以极快的速度熔化、凝固,其机理难以用传统平衡凝固学理论解释,卢秉恒院士指出,研究强非平衡态下凝固学理论是一个重要课题[8-12]。当前从工程应用的角度,分析选区激光熔化成形工艺参数与成形件力学性能之间的定量关系,并建立二者间的数学解析模型,既可以为工艺参数选择提供依据,又可以在一定程度上有效预测成形件力学性能,因此具有重要的现实意义。

显微硬度反映的是材料抵抗物体压入其表面深度的能力,是材料弹塑性能的综合指标之一[13]。本文通过不同工艺参数成形试样并测试其显微硬度,在分析工艺参数对显微硬度影响规律基础上,通过多项式回归的方法建立工艺参数到显微硬度的预测模型,为选区激光熔化技术的工程应用提供参考。

2 试验设备、材料和方法

(1)试验设备 试样成形设备采用广东信达雅公司研制的选区激光熔化设备DiMetal-50,其激光器为200W光纤激光器、聚焦光斑为70μm、最快扫描速度为6000mm/s、最大成形尺寸为50mm×50mm×50mm。

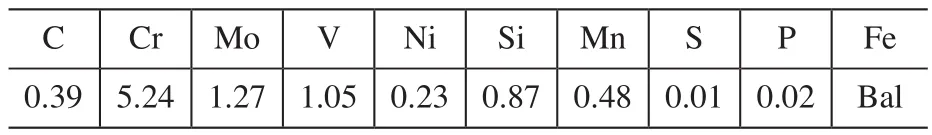

(2)试验材料 试验选用气雾化法制备的4Cr5MoSiV1钢粉末,粒径分布为15~45μm,化学成分见表1。

表1 4Cr5MoSiV1钢化学成分(质量分数)(%)

(3)试验方法 选取激光功率和扫描速度两个主要工艺参数,采用全面试验的方法安排试验,见表2。其余工艺参数分别为:扫描间距为70μm、加工层厚为45μm、扫描策略为S形正交扫描、成形角度为45°、成形室氧含量控制线为1200ppm(1ppm=10-6)、测氧时间为20s、测氧周期为60s[14]。

表2 全面试验安排表

每种工艺参数组合下成形1个边长为10mm的立方体硬度试样,如图1所示。

图1 硬度试样

试样成形后首先进行镶嵌(见图2),然后进行磨抛,最后采用HXS-1000AK型维氏硬度计测量试样的显微硬度,加载压力500g(4.9N),时间为15s,选取5个不同的位置,每个位置测3组,对测试结果剔除超大误差后求得算术平均值作为试样的显微硬度值。

图2 镶嵌后的硬度试样

3 结果与分析

(1)工艺参数对显微硬度的影响规律 测得试样显微硬度值见表3。

表3 试样的显微硬度值

激光功率和扫描速度变化对显微硬度的影响如图3所示。

图3 不同工艺参数下试样的显微硬度

选区激光熔化成形过程中,金属粉末熔化、凝固过程速度极快(105~108K/s),过冷度较大,成形件晶粒尺寸极小(1μm左右)。晶粒大小是影响金属件显微硬度的重要因素之一,霍尔佩奇关于显微硬度与晶粒大小的公式[15]为

式中H——显微硬度(HV);

C——常量(HV·MPa-1);

d——晶粒直径尺寸(μm);

σ0,k——与晶体有关的常数。

当扫描速度为360mm/s时,随着激光功率的增大,成形区域内单位时间接收到的激光能量变大,金属粉末熔化、凝固过程中的过冷度增大,晶粒变小[16,17],由式(1)可知,细晶强化作用使得显微硬度值逐渐变大。当扫描速度为240mm/s、280mm/s和320mm/s时,激光功率增大过程中超过某一限值后,由于激光能量密度过大,造成熔池温度过高、持续时间增长,晶粒呈粗化趋势[18,19],此时由式(1)可知,随着激光功率的增大,显微硬度值先增大后减小。

(2)工艺参数到显微硬度的预测模型 结合激光功率和扫描速度对4Cr5MoSiV1钢试样显微硬度影响的变化规律,采用多项式回归的方法求解工艺参数到显微硬度的预测模型[20],初步选用二元二次多项式回归模型,即

式中H——显微硬度(HV);

P——激光功率(W);

v——扫描速度(mm/s);

β、β1、β2、β11、β22和β12——常数。

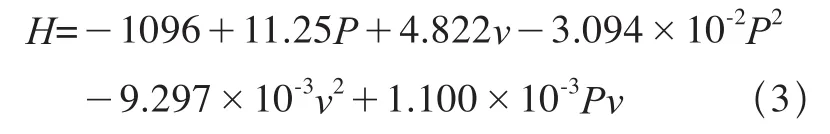

回归通过R语言逐个引进变量后得到回归方程,其统计检验量F=39.72,取显著性水平α为0.05,查表得F0.05(5,10)=3.33,可见回归方程高度显著,回归方程为:

式中H——显微硬度(HV);

P——激光功率(W);

v——扫描速度(mm/s)。

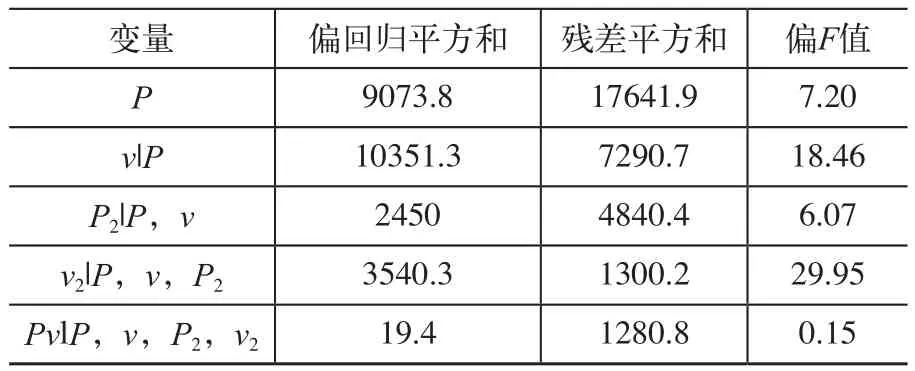

对回归方程进行偏回归平方和、残差平方和以及偏f值进行计算,得方差分析,见表4。

表4 方差分析

取显著性水平α为0.05,经查表得到临界值F0.05(1,14)=4.60、F0.05(1,13)=4.67、F0.05(1,12)=4.75、F0.05(1,11)=4.84、F0.05(1,10)=4.96,由表4可知激光功率P、扫描速度v、激光功率二次项P2和扫描速度二次项v2的系数通过了显著性检验,激光功率和扫描速度交互项Pv的系数未能通过显著性检验。

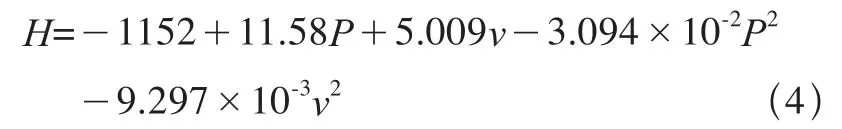

剔除变量Pv后,再次进行回归分析,得到统计检验量F=23.45,取显著性水平α为0.05,对应F0.05(4,11)=3.36,可见回归方程高度显著,再次校验各变量的系数均通过显著性检验,因此得到优化后的工艺参数到显微硬度预测模型为:

式中H——显微硬度(HV);

P——激光功率(W);

v——扫描速度(mm/s)。

(3)显微硬度预测模型的验证 计算二元函数的最大值,得到P=186.22W、v=248.37mm/s时,H取最大值602.07HV。采用(P=186.22W,v=248.37mm/s)、(P=150W,v=248.37mm/s)、(P=186.22W,v=340mm/s)3组工艺参数成形硬度试样(其余试验条件保持不变),测得试样显微硬度值分别为612HV、547HV、571HV,与预测值相对误差分别为1.65%、2.22%、2.00%,在一定程度上验证了工艺参数到显微硬度预测模型的准确性。

4 结束语

1)选区激光熔化成形4Cr5MoSiV1钢显微硬度的变化规律为:当扫描速度为360mm/s时,随着激光功率的增大,显微硬度呈逐渐增大趋势;当扫描速度为240mm/s、280mm/s和320mm/s时,随着激光功率的增大,显微硬度呈先增大后降低。

2)通过多项式回归得到的工艺参数到显微硬度的预测模型如式(4)所示,经验证模型的准确性较好,在一定程度上反映了激光功率和扫描速度与成形件显微硬度之间的定量关系。