自动电阻焊在不锈钢垫块焊接中的应用研究

2021-11-25方一曾凡勇肖志威朱称生郑秀华

方一,曾凡勇,肖志威,朱称生,郑秀华

中国核工业第二二建设有限公司 湖北武汉 430051

1 序言

核能发展蓝皮书《中国核能发展报告(2020)》指出,“十四五”期间及中长期,核电建设有望按照每年6~8台持续稳步推进。未来数十年,我国将继续大力发展核电建设,开发清洁能源,与此同时,核废料处理项目也正如火如荼地兴建起来。

中国核工业第二二建设有限公司承建的某乏燃料后处理项目中,需要建造多个大型不锈钢衬里房间(见图1),在不锈钢衬里房间模块覆面板(一般尺寸为3mm×3m×6m)上需要焊接大量厚度3mm的不锈钢隔离垫块,用以连接覆面板和混凝土墙面碳素钢角钢,起到隔离铁素体污染和连接的作用(见图2)。垫块的传统焊接方式为手工钨极氩弧焊,以3mm×50mm×50mm的小隔离垫块为例,每个小隔离垫块每条边均需焊接2~4cm长的角焊缝,焊脚尺寸2~3mm,每个垫块人工焊接时间约为2min,单个工人每天焊接量约为240块。项目一期工程不锈钢隔离垫块总量约120万块,如果安排10名氩弧焊工,需工作16个月,效率较低。因此,如何提高效率,缩短工期,是我公司在该工程施工中面临的主要难题。本文提出采用电阻焊方法代替传统钨极氩弧焊,从技术原理、接头性能对比及关键技术等方面进行了分析讨论,为电阻焊技术在不锈钢隔离垫块焊接中的应用和推广提供一定借鉴。

图1 不锈钢衬里房间典型模型

图2 不锈钢覆面板隔离垫块分布

2 电阻焊技术

2.1 基本原理

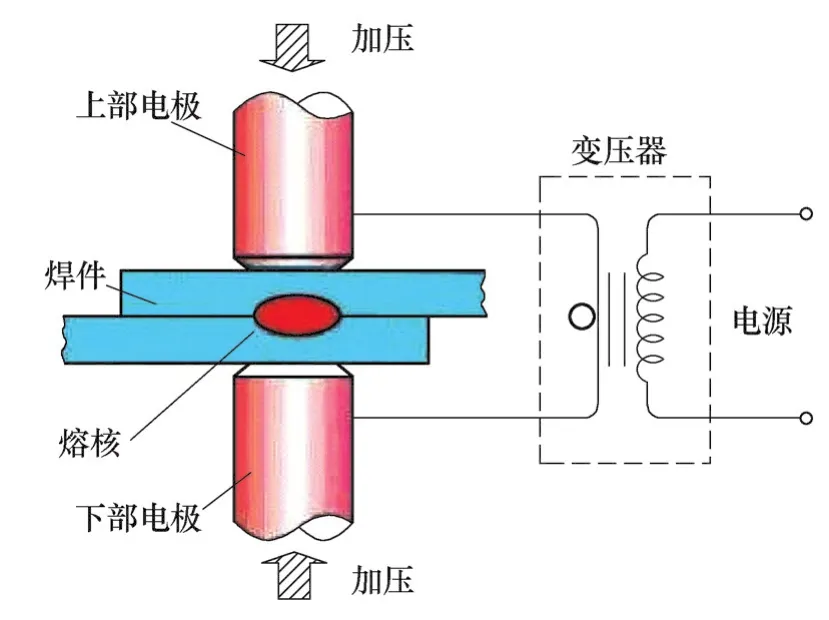

在焊件组合以后,对焊件施加一定的电极压力,并通以电流,利用电流流经工件与工件之间的接触面时产生的电阻热,将焊件加热至塑性状态或者熔化状态,形成熔核,断电后,熔核及其周围的金属开始冷却结晶,直至形成焊点。其原理如图3所示。

图3 电阻焊原理

电阻焊的优点:操作简单,易于实现机械化和自动化;焊接过程中不需要焊丝、焊条等填充金属以及其他的焊接材料,焊接成本低;与其他焊接方法相比,由于电阻焊加热时间短,热量比较集中,故焊接后的热影响区较小,焊接完成后的变形与应力也小,其焊后不需要变形矫正和热处理工序;生产效率高,且无噪声、弧光及有害气体产生。

2.2 应用分析

随着航空航天、电子、汽车及家用电器等领域的发展,电阻焊越加受到广泛重视。由于电阻焊不需焊材和保护气体,电极头价格低廉、寿命长,所以成本可低至传统工艺的1/3;其焊接时间一般只需几百毫秒,效率可达传统焊接工艺的100倍以上,并且其焊接质量高,适用薄板焊接,在汽车、航空航天等领域得到广泛应用。

在以往核电项目上,由于薄板较少且多为全熔透焊缝,因此电阻焊基本没有实际应用。目前,中国核工业第二二建设有限公司承接的项目中需要焊接大量不锈钢半熔透、半封闭的垫块,无需考虑密封性和熔透性,只要保证抗拉强度和耐蚀性与常规氩弧焊相当,因此该工程就非常适合采用电阻焊技术,特别是高效率的自动电阻焊技术,更是能极大地提高焊接效率。

3 可行性分析

3.1 理论论证

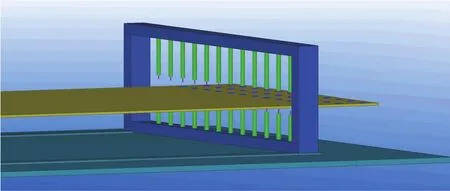

根据不锈钢隔离垫块的结构和分布,可采用自动化电阻焊设备实现焊接,初步设想如图4所示。该设备上设置有多个电阻焊枪(根据不锈钢衬里房间模块结构设计需求,也可以设置更多电阻焊枪),按一块垫板上焊接4个焊点来计算,平均每秒可以完成一块垫板的焊接(单个焊点的时间为2s,主要是电阻焊枪行走的时间,实际焊接时间仅0.1s左右),则该设备每天8h焊接量为2.88万块,其焊接效率远高于人工焊接,可达100倍以上(此处焊接效率是不考虑前期准备工作等其他因素的效率,如考虑其他因素,则自动电阻焊综合效率也可达手工钨极氩弧焊的50倍以上),且无需焊材,因此其成本也要优于钨极氩弧焊焊接。以往16个月工期的工程量可以在2个月内完成(仅需1台设备),如果设备24h连续不间断运转,则效率更高。通过分析,若将自动电阻焊技术应用于不锈钢垫块焊接,能够大大提高焊接效率,缩短施工工期,是完全可行的。

图4 自动电阻焊设备

3.2 试验验证

为了验证电阻焊试件与钨极氩弧焊试件的外观质量、力学性能等的优劣,开展了系列对比试验和分析。

(1)试验材料 选用与工程实体相同类型的材质进行焊接试验,垫块及覆面板厚度为3mm。具体规格见表1。

表1 材料清单

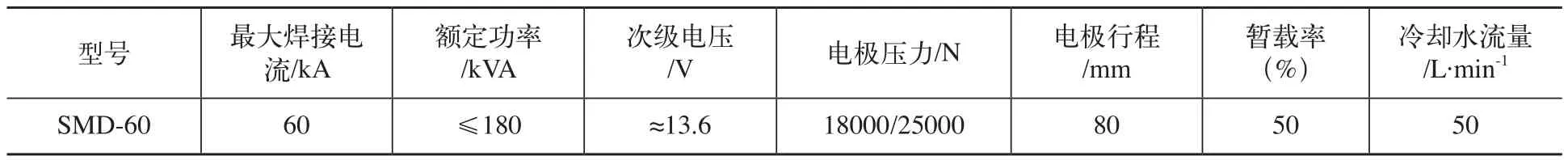

(2)试验设备 电阻焊试验时选用了上海豪精机电有限公司设计制造的SMD-60中频电阻点焊机,点焊机的电极采用铜-铬合金标准尖头直电极,电极的端面直径为8mm,点焊机的技术参数见表2。

表2 电阻点焊机技术参数

氩弧焊试验采用的焊机是北京时代科技股份有限公司生产的逆变焊机WS-400,最大额定电流为400A。焊丝为φ1.2mm的ER308L不锈钢氩弧焊丝,保护气体为99.99%的纯氩气。

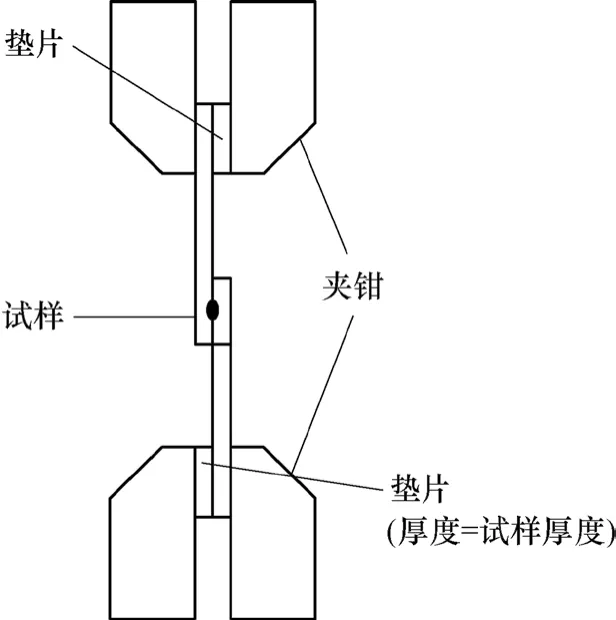

(3)试验方法与过程 为了验证电阻焊接头的力学性能,开展了电阻焊接头与氩弧焊接头的抗剪对比试验。具体试验过程为在中型试件上,分别采用氩弧焊和电阻焊进行焊接,氩弧焊焊接采用单侧焊接、双侧焊接和三侧焊接的分组焊接方式,电阻焊则采用单焊点、双焊点、四焊点和六焊点的分组焊接方式,焊后采用如图5所示的方式进行剪切试验。同时,为了模拟现场焊接,采用电阻焊方法在大型试件上焊接小块试件,并对接头的金相、腐蚀性能进行了对比分析。

图5 拉剪试验示意

3.3 试验结果及分析

(1)抗剪力对比试验结果 电阻焊与氩弧焊试件抗剪试验结果见表3。从表3可以看出,采用氩弧焊方法,当单侧焊缝长度为20mm、焊脚尺寸为2.5mm时,单侧抗剪力约为20kN;采用电阻焊方法,焊核直径为8mm时,单个焊点的抗剪力为21kN,与单条氩弧焊焊缝的抗剪力相当;实际隔离垫块采用的是四面围焊,根据试验结果分析,四个电阻焊点的抗剪力即可满足要求。

表3 电阻焊与氩弧焊试件抗剪力对比试验结果

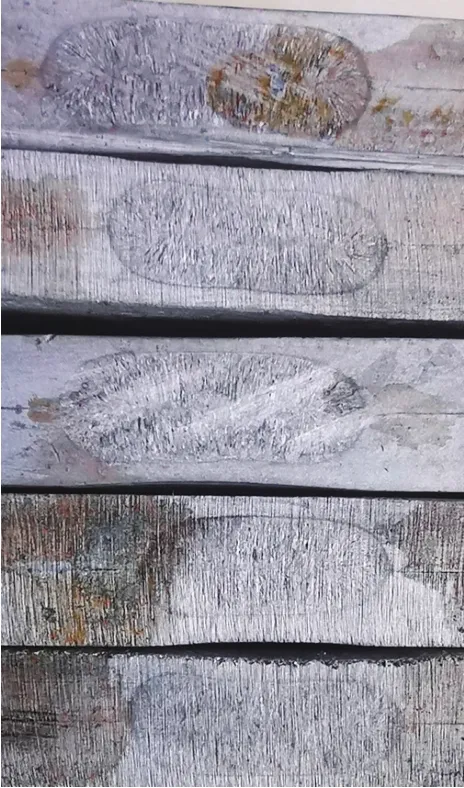

当然,电阻焊试件的抗剪力还与焊核尺寸有关,如果对承载力有更高的需求,可采取增加焊点或增大焊核直径的方式,如当达到六个焊点时,电阻焊试件的抗剪力已可达到102kN。一般在不增加设备配置的情况下,可通过调整电阻焊焊接参数,将焊核直径增加到12mm,预计单个焊点承载力可以增加2.25倍,即45kN。表4为优化后的焊接参数,利用球面电极增加焊点直径的特性,再加上一个焊接周期内多次焊接与回火焊接,单个电阻焊点的抗剪力平均值达到了52kN,焊接试件及拉伸试验如图6所示。

表4 优化焊接参数单点电阻焊试件参数与剪切拉伸试验

图6 优化焊接参数单点电阻焊试件与拉伸残样

(2)焊接热影响对比 同时对电阻焊和氩弧焊的热影响进行了对比,如图7、图8所示。从中可以看出,采用电阻焊后的试件氧化程度明显较氩弧焊的轻微,这是因为氩弧焊本质为熔化焊接,焊接过程热输入较大,因此焊缝及其附近的母材氧化程度更加严重;电阻焊焊接时间很短,冷却速度很快,因此热影响区域更小。氧化程度的增加不仅会加剧晶间腐蚀,同时会造成更大的焊接变形和应力。通过初步试验,电阻焊后的试件变形可忽略,而氩弧焊接头的变形比较明显。

图7 电阻焊焊点热影响

图8 钨极氩弧焊脚焊缝热影响

(3)焊接效率对比 经实测,采用手工钨极氩弧焊,每个小垫块焊接时间为2min,一个焊工单个工作日可以焊接240块左右。而采用电阻焊,焊接单个焊点的时间为2s,主要是焊枪行走的时间,实际焊接时间仅1s左右,可同时设置6~12个焊枪。若按同时设置6个焊枪,每个小垫块按2~4个焊点计算,每个小垫块焊接时间≤2s。因此,电阻焊焊接不锈钢覆面隔离垫块的综合效率可达手工钨极氩弧焊的百倍。

另外,垫块的电阻焊接头可实现自动化焊接,还可进一步提升工效。目前,我公司正在制造第一代自动上料与焊接的自动电阻焊设备,可通过采用弹匣式自动上料装置实现最多同时6块垫块上料,并且将上料装置与焊接接头近距离设计,实现垫块上料、固定和焊接一体化功能,进一步提高产品质量与效率,如图9所示。

图9 自动电阻焊设备

在人员资质、取证周期方面,隔离垫块的人工钨极氩弧焊焊接也需要审核焊工资质,对焊工进行培训与考核取证,最少需要3个月时间。而根据新HAF603的规定,电阻焊则只需要焊工聘用单位内部进行技能评定即可,取证周期可缩短至一周。

(4)金相试验 小试件电阻焊接头焊接完成后,将试件切割成50mm×50mm正方形试样,随后沿着焊点中心线将试件剖开成50mm×25mm的两个试样,随机对其中之一的断面进行金相制样和腐蚀,腐蚀液选用王水,然后采用10倍放大镜观察。根据ASME IX—2007《焊接、钎接工艺评定》的要求,厚度为3mm+3mm的试件电阻焊接头应满足以下技术要求。

1)焊件断面应无裂纹、未焊透、喷溅和夹渣等缺欠。

2)焊件气孔:在试样横断面上的气孔不超过1个、在纵断面上的气孔不超过3个,任何气孔的最大尺寸应不超过焊道厚度的10%。

3)焊点熔核最小宽度应为6mm。

4)熔化深度为0.6~4.8mm。

5)熔核在3.75mm内应无缺欠。

电阻焊接头典型断面宏观金相如图10所示,按照上述标准对金相进行检测,结果全部合格。

图10 电阻焊接头断面宏观金相

图11所示为氩弧焊试件的断面金相,可以看出,氩弧焊试件在焊接时可能因为没有贴紧,而在焊缝根部产生间隙,严重时容易出现未熔合缺欠,服役过程中可能会引起应力集中和腐蚀。而电阻焊焊接时,采用>2t(19.6kN)的压力对试件施压,避免了氩弧焊时由于板材没有贴紧而产生间隙的问题,提升了焊缝的搭桥能力,提高了焊接质量。

图11 氩弧焊试件宏观金相

4 不锈钢垫块电阻焊关键技术

4.1 自动电阻焊设备

图12所示为部分实际产品的垫块分布,需研制相应的非标电阻焊设备实现垫块的焊接。毫无疑问,提升垫块与覆面板的生产能力,最重要的就是自动电阻焊设备。经过分析,该设备的关键要素在于覆面板的输送定位、垫块的上料与定位、焊接过程均实现自动化与无人化。

图12 不锈钢覆面板垫块分布

其中最为关键的就是垫块的自动上料以及在同一覆面板上焊接不规格垫块。解决方法为设计一种类似枪械弹夹的供料夹,隔离垫板可以自上而下依次出料,供料夹可根据每排垫块需要数量通过程序控制自动排列,再结合对应布置的电阻焊枪头,实现上料、固定及焊接一体化,如图13所示。

图13 自动上料与焊接部位

4.2 自动电阻焊工艺研究方向

一张覆面板上需要焊接约300块垫块,每个垫块需焊接2~4个焊点,且电阻焊接过程基本为全自动,因此如何保证焊点的焊接质量,顺利实现垫块的不间断量产成为关键技术。

分析认为,一方面需继续开展电阻焊接头性能与氩弧焊性能的进一步研究,如接头其他力学性能、耐腐蚀性能,从结构设计层面更好地实现电阻焊替代氩弧焊的可行性;另一方面,需继续开展电阻焊工艺试验,掌握影响电阻焊接头量产的关键因素。例如:设计正交试验方案,通过大量试验,得到最优化的焊接参数,以使电阻焊接头的性能具有较大的裕度,从而保障电阻焊焊接质量的可靠性、稳定性;或者,开展电阻焊超声波检测技术研究,通过建立电阻焊超声波信号特征与电阻焊熔核抗拉强度、抗剪力的映射关系等方法,检验电阻焊的质量;还可在电阻焊设备上开发焊点质量反馈系统装置,生产时可实时反馈每个焊点质量,当出现异常时及时停机止损。

5 结束语

1)从电阻焊技术原理进行分析,同时通过初步试验,证明了采用电阻焊方法的接头抗剪力与氩弧焊的相当,生产效率可达到手工氩弧焊的近百倍,具有明显的优势。

2)分析了垫块采用电阻焊的关键技术,包括自动电阻焊设备的研制,以及覆面板批量生产时焊点质量的保证。

后续有待进一步研究电阻焊接头性能以及可靠的电阻焊工艺,继续推进不锈钢垫块电阻焊在现场的实际应用,促进我国核电关联产业建设的极大发展。