超大管径压力钢管纵缝立焊技术研究

2021-11-25王娟张建中左琛王琦

王娟,张建中,左琛,王琦

中国葛洲坝集团机械船舶有限公司 湖北宜昌 443000

1 序言

随着水电水利工程建设的快速发展,高水头、大型、超大型水利水电工程日益增多。目前,我国水电站压力钢管设计水头最高的已超过千米,管径最大已达14.4m。此类超大管径压力钢管焊接要求高,工程量大,工期紧,现场施工条件较差,钢管单节组拼后体积庞大,不便翻面和运转,施焊时不能采用最有利的施焊工位和常用的施焊方法。因此,通常水电站压力钢管的焊接一直采用传统、简单而繁重的焊条电弧焊技术,该方法劳动强度大,生产效率低。水电站压力钢管焊接迫切需要采用新的自动焊技术来改善这一现状。

近年来,随着自动控制技术的蓬勃发展,传统焊接制造领域也在广泛开展自动焊的相关研究。水电行业中超大型压力钢管瓦片组拼采用立组拼装,钢管立组后,能有效地减小翻身等吊装工作。其纵缝焊接具备实施自动焊条件,对此,中国葛洲坝集团机械船舶有限公司在相关水电项目上开展了气电立焊(EGW)技术和全自动富氩气体保护焊技术应用研究。本文主要介绍这两种技术在项目上的研究及应用效果。

2 EGW技术应用研究

EGW技术研究以某水电站压力钢管及钢衬的制造项目Q345R钢焊接为依托,该水电站的5条引水压力钢管直径均为10.5m,自上而下依次由上斜段、上弯段(弯道半径25m)、斜直段、下弯段(弯道半径25m)、下平段和穿墙管等组成。

(1)EGW技术的特点 EGW是由普通熔化极气体保护焊和电渣焊发展而形成的一种熔化极气体保护电弧焊方法。其优点是:生产率高,成本低。与窄间隙焊的主要区别在于焊缝一次成形,而不是多道多层焊[1]。

(2)EGW焊接参数 EGW焊接参数主要有:焊接电流、电弧电压、焊接速度、焊丝摆幅、焊丝伸出长度及气体流量等。

1)焊接电流:垂直自动焊时,由于电流密度大,电源超过一般CO2焊短路过渡的临界电流值,熔点显示滴状过渡形式。其特点是飞溅小,电弧稳定,且熔敷速度大,因此必须选用合适的电流[2]。焊接电流过大或过小都会影响焊接过程的稳定性和焊道成形性,经过一系列试验最终确定了EGW的焊接参数,见表1。

表1 EGW焊接参数

2)焊接速度:焊接速度根据焊丝熔化速度来定,它与焊丝熔化速度间的关系,是水冷铜滑块内金属液面距进气口底部5~10mm较合适。焊接速度过快时,水冷铜滑块内金属液面逐渐降落,焊丝伸出长度增加,易使焊缝产生气孔;焊接速度过慢时,水冷铜滑块内金属液面升高,飞溅增加,当金属液面升高到进气口底部时,电弧燃烧不稳定,甚至会迫使焊接过程中断。

3)焊丝摆幅:采用摆动器焊接时,电弧稳定,飞溅小,焊缝截面上温度均匀,熔池金属结晶状态得到改善,晶粒度细,有利于得到致密焊缝。

现场生产过程焊接设备及焊接过程如图1所示。

图1 钢管纵缝EGW施焊过程

(3)EGW与焊条电弧焊技术对比 对EGW与传统SMAW主要从以下几方面来进行对比研究。

1)坡口开制:EGW焊接是使用大电流、窄坡口、低热输入和高熔敷速度来保证焊接质量。针对EGW的焊接特性,对于厚12~80mm钢板对接焊缝,坡口尺寸为宽度17~20mm。

相对于SMAW坡口制备,30mm以下厚度钢板,开制5/5分对称坡口。对于30mm以上厚度钢板,按3/7分开制不对称坡口。根据GB/T 985.1—2008规范,双V形坡口角度为40°~60°,EGW相比SMAW大幅节省了焊材。

2)瓦片组装:钢板卷板后将瓦片吊装至拼装平台上组装,根据GB/T 985.1—2008规范,SMAW对接双V形坡口焊接时,预留1~3mm间隙。针对EGW焊接工艺的特殊性,瓦片组装对接预留间隙4~6mm。

3)焊接效率:纵缝EGW自动焊的高效性与传统SMAW比较,以板厚30mm的Q345R钢、焊缝长度2m为例,若采用SMAW,则坡口为不对称双V形,大坡口侧60°,小坡口侧55°,钝边2mm,焊接参数见表2。

表2 SMAW焊接参数(30mm钢板)

采用EGW只需18min即可一次成形焊接完成。通过对比采用SMAW立焊,在正面焊接完成后,需要先进行背面缝碳弧气刨清根,再使用手持电动工具打磨渗碳层直至露出金属光泽,最后进行背面缝焊接,整个流程大约需要9h才能焊接完成。因此,EGW的焊接高效性得到充分体现,EGW的焊接速度是SMAW的30倍。

4)生产成本:在制造过程中使用SMAW钢管的一条纵缝配备一个焊工需要焊接9h。使用EGW配备一个焊工一条纵缝仅需要18min即可焊接完成,在条件允许的情况下,一天8h可以焊接约25条纵缝,即节省25个焊工。由此可见,使用EGW大幅节省了人工成本。

使用EGW与SMAW的坡口形式不同,焊接时焊材的填充量也不同,特别是对于厚板焊接时两种方法对比,EGW更节省焊材。同时EGW省去了碳弧气刨清根的程序,节省了碳棒、磨光片等辅材,同时在资源配置上还节省了气刨机和空压机设备。

3 全自动富氩气体保护焊技术应用研究

全自动富氩气体保护焊技术研究以某水电站压力钢管制造项目为依托。因该项目压力钢管内径8.6~10.2m,压力管道管径大,所承受的水压力高,设计最大内水压力约354m,HD值最大达3611m2,故为超大型压力钢管。采用Q345R低合金钢、600MPa级或800MPa级高强钢材质。该钢管单管节由3个瓦片组成,其纵缝属于一类焊缝,焊接位置属于立焊位,焊接质量要求高,而高强钢管节由于母材的特殊性,所以对其纵缝质量有着更高的要求。

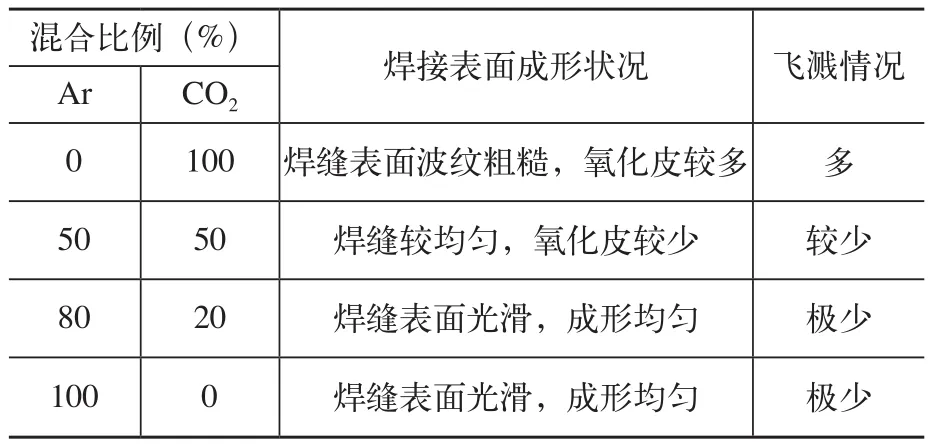

(1)保护气体混合配比研究 按不同混合气体比例进行对比试验,氩气分别以100%、80%、50%、0%几种比例进行焊接,气体混合比例和焊缝外观质量对比见表3。通过试验,根据焊接质量,综合考虑成本及工艺性,最后选用的气体组成及混合比例为80%Ar+20%CO2,用于800MPa高强钢管节纵缝立焊焊接。

表3 气体混合比和焊缝外观质量对比

(2)焊接参数研究 根据焊接工艺评定焊丝试验结果,最终选用CHW-80C1焊丝、φ1.2mm。应用实践中总结富氩气体保护自动立焊有如下几个质量控制点。

1)富氩气体保护自动立焊操作焊工需要具备一定的电弧焊知识和手工焊基础。

2)保证坡口直线度以及坡口深度一致性,坡口直线度控制在≤1mm/m,层(道)间深度3~5mm。

3)保证正确的焊枪行走角,多次实践经验的角度为80°~90°。

4)焊接接头具有优良的综合力学性能,有足够的强度及良好的冲击韧度。

4 应用效果

(1)气电立焊技术 EGW在压力钢管纵缝焊接的应用中,共456m焊缝一次无损检测合格率达到99.96%。实践表明,EGW焊接缺欠的产生率较低,除个别位置由于装配时背面点焊造成的未熔合缺陷外,未发现气孔、夹渣、裂纹等缺欠。经检查焊缝表面成形美观。外观尺寸:焊缝正面宽度20~25mm;焊缝背面宽度8~15mm;焊缝余高2~4mm;背面熔透良好;焊接变形很小。

图2所示为SMAW和EGW立焊后的焊缝外观,明显看出EGW运条整体均匀,表面成形美观,焊缝宽度窄,焊缝填充金属量少。

图2 焊缝外观比较

(2)全自动富氩气体保护自动焊技术 全自动富氩气体保护自动焊技术在某项目的144个800MPa级高强钢管节纵缝焊接上全面应用,焊接质量如图3所示。其优势体现在以下几个方面。

1)焊接成本低:其综合成本约为SMAW的1/2。

2)生产效率高:可以使用较大的电流密度(200A/mm2左右),比SMAW(10~20A/mm2左右)高得多,因此熔深比SMAW高2.2~3.8倍,对10mm以下的钢板可以不开坡口,对于厚板可以减小坡口、加大钝边进行焊接,同时具有焊丝熔化快、不用清理熔渣等特点,效率可比SMAW提高2.5~4倍。

3)焊后变形小:因气体保护焊的电弧热量集中,加热面积小,Ar+CO2气流有冷却作用,因此焊件焊后变形小,特别是薄板的焊接更为突出。

4)抗锈能力强:气体保护焊和埋弧焊相比,具有较高的抗锈能力,因此焊前对焊件表面的清洁工作要求不高,可以节省生产中大量的辅助时间。富氩焊接可以克服由于纯CO2气体保护焊所带来的缺点。因CO2气体本身具有较强的氧化性,所以在焊接过程中会引起合金元素烧损,易产生气孔,引起较强的飞溅,而在富氩气氛中飞溅问题则可得到有效控制。

5)焊接成形好:富氩气体保护自动立焊具有优良的工艺性能,焊工操作方便,焊缝成形优良,飞溅等表面缺欠大幅减少。

图3 全自动富氩气体保护自动立焊焊缝表面质量

5 结束语

EGW适用于Q345R材质的超大型压力钢管纵缝立焊自动焊接,EGW相对于SMAW的优势非常明显。

1)实现立焊的自动焊技术,可大大解放生产力,节约人工成本。

2)实现窄间隙坡口焊接,减少焊缝金属填充量,焊接效率大大提高。

3)实现厚板焊接的一次成形。

4)焊接变形小,焊缝成形优良,焊缝质量可靠。

全自动富氩气体保护焊适用于超大型压力钢管中各种强度级别压力管道纵缝自动焊接。自动焊机在可拆卸式的轨道上行进,体积小,重量轻,移动和操作方便,可大幅提高生产力并确保焊接质量;同时为解决摆动焊时熔接不足的现象增加了边控停留功能;全自动数控方式精密控制行走速度、摆动速度、摆动幅度、边停留时间,具有摆动中心自动回位功能。在实际应用中,富氩保护气体使焊缝成形优良,工人劳动强度及施工条件大为改善,效率大大提高。

在项目应用中,可根据压力钢管材质特点选择适用的立缝焊接技术,因此以上两项技术值得大范围推广应用。