机器人焊接过程柔性控制系统研制

2021-11-25周坤赵宝杨战利刘福海付傲李洪涛王海波阚盈

周坤,赵宝,杨战利,刘福海,付傲,李洪涛,王海波,阚盈

1.哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

2.北京星和机器人自动化技术有限公司 北京 100176

3.中国科学院金属研究所 辽宁沈阳 110016

1 序言

国内航空航天、轨道交通等高端装备制造领域小批量专用零部件焊接需要高度柔性化,在焊接过程中需实时调整焊接轨迹和焊接参数[1]。机器人是高柔性化的机电一体化产品,目前国内机器人在焊接领域的应用量占其整体行业应用量的42%,且逐年递增[2]。但目前国内的机器人焊接生产应用只能在焊前规划焊接路径和焊接参数,很少能够对机器人自动化运行过程中的相关焊接信息进行适应性干预[3],这就需要对其进行二次开发。由于焊接过程中不可避免地存在材料收缩导致的外形轮廓误差,以及由此引发的填充金属量增大或减少问题,因此,该项技术的研究对高效自动化焊接设备的研发具有十分重要的意义,也是智能制造的重要一环[4]。

2 设备控制系统组成

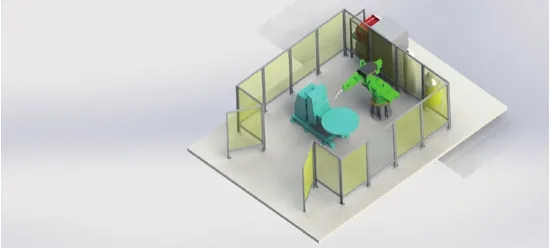

质量控制技术的实现依托于机器人工作站(见图1),由6轴机器人本体和L形变位机组成,配置TIG焊机及外围PLC控制系统。

图1 设备系统组成

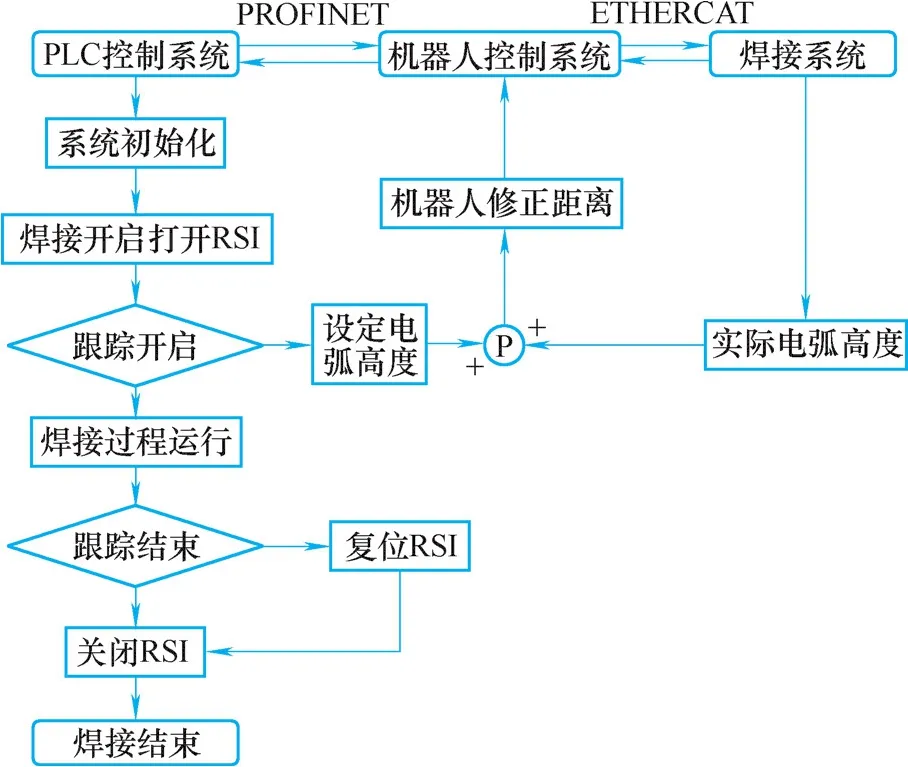

设备控制系统由PLC控制系统、机器人控制系统、焊接控制系统组成,PLC与机器人之间为双向PROFINET通信,机器人与焊接系统为双向ETHERCAT通信,控制指令在上位机设定,通过PLC传递给机器人,由机器人执行相应焊接动作,焊接程序过程为初始化程序,打开机器人数据流接口RSI,焊接开始后启动电弧跟踪,系统会将实际的电弧电压传回机器人与设定值做比较来实时调整焊接高度,焊接结束关闭焊缝跟踪。水平对中依靠电弧摄像来手动实时调节焊缝中心。焊接过程中可以实时调整焊接电流、电弧电压、送丝速度和送气流量等参数,并通过专有数据采集系统进行数据传递和记录。在焊接过程中对焊接轨迹与焊接参数进行实时调整,有效地提高了焊接质量,提升了焊接系统的柔性。

图2所示为系统运行的流程,通过二次开发机器人底层系统实现实时的电弧跟踪和轨迹干预等功能。

图2 软件工作流程

3 系统运行程序与控制流程

3.1 基础流程控制

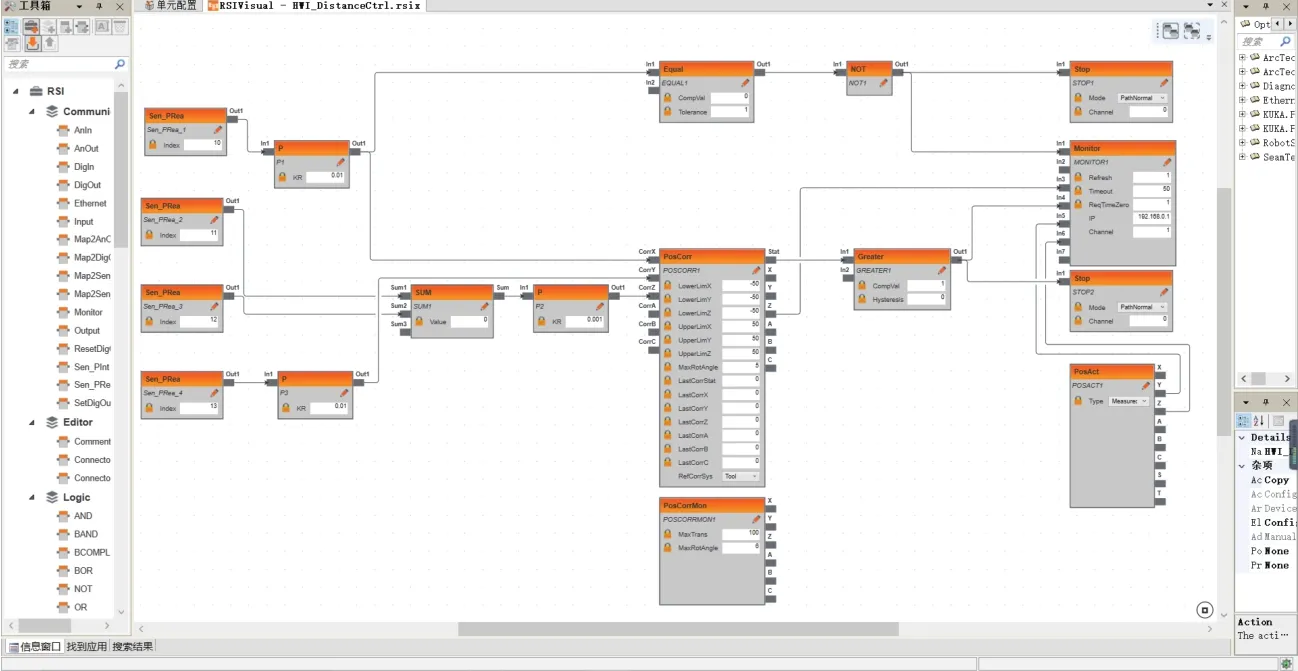

机器人世界坐标系下,根据右手定则确定X、Y、Z分别为笛卡尔坐标系的三维坐标方向(X为垂直运动方向,Z为高度运动方向)[5]。PLC与机器人的信号流交互通过RSIVISUAL软件编制,图3所示为RSI程序,机器人基坐标的X、Y、Z值通过与PLC的信号流实时改变基座标值,从而改变焊接路径。

图3 RSI流程控制图

普通电弧跟踪需要进行摆动焊接采集坡口两端焊接电流和电弧电压,通过计算实现焊缝的实时跟踪。本系统在焊接过程中,由于需要控制焊缝宽度和成形,所以焊接过程不进行摆动,焊接水平方向通过高动态电弧摄像来观察焊缝中心(见图4),PLC主控系统通过RSI信号流实时改变焊枪与焊缝中心相对位置,从而实现焊缝的对中。焊缝高度方向调整通过电弧的反馈值与设定值差值的整定值来实现高度的实时跟踪。

图4 电弧摄像焊缝中心

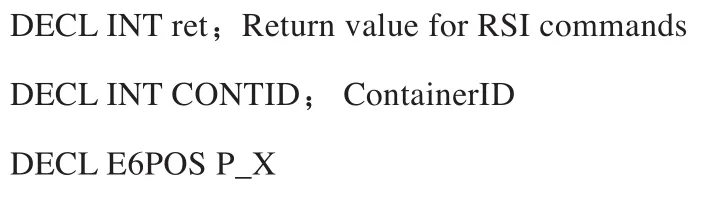

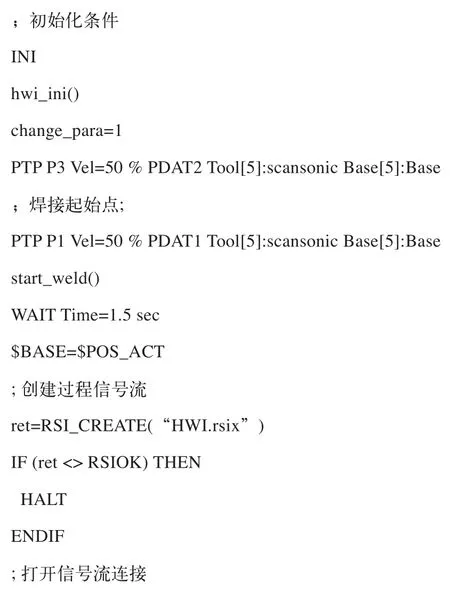

3.2 机器人执行过程程序

机器人KRL程序代码:

3.3 起始点寻位功能

焊前通过相机对焊缝始端进行拍照,将焊缝轮廓提取后计算出焊缝中心X位置,将X坐标传递给机器人进行起始点纠偏。图5所示为焊缝通过提取轮廓后的边缘图像,经过数据提取后将相机坐标转换为机器人世界坐标确定起始焊接位置。

图5 经过 SOBEL算子处理的焊缝图像

3.4 系统软件界面功能

焊接电流、电弧电压、焊缝X、Y、Z方向可通过人机界面实时干预调整,当关闭电弧跟踪时,Z方向可以通过外部给定进行手动调整,图6所示为实时参数调整界面。焊接程序共分为7段,可以在焊接过程中实时调用分段工艺来改变焊接段参数,图7所示为分段参数设置界面。在焊接时可以通过示教器实时调整焊接的轨迹,图8所示为焊接路径实时调整界面。

图6 实时参数调整界面

图7 分段参数设置界面

图8 焊接路径实时调整界面

4 试验结果

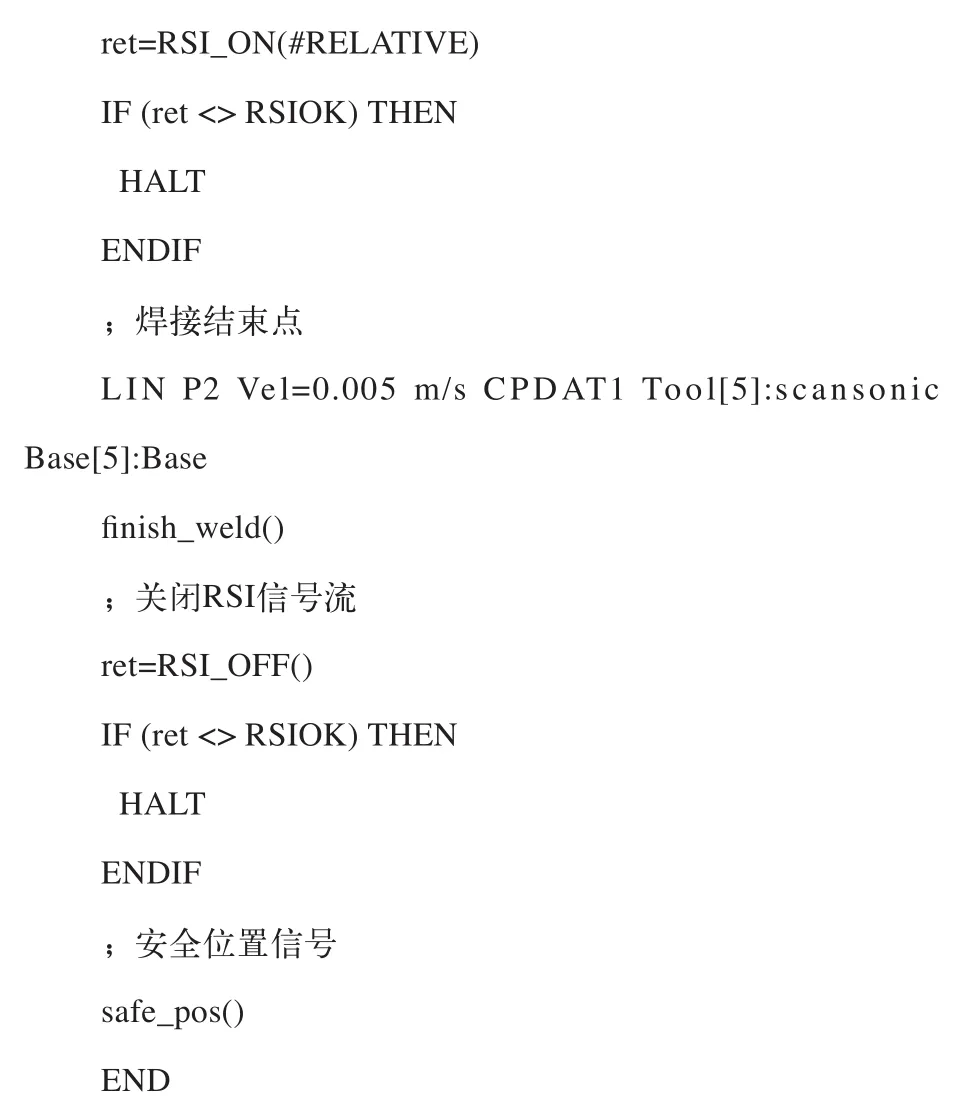

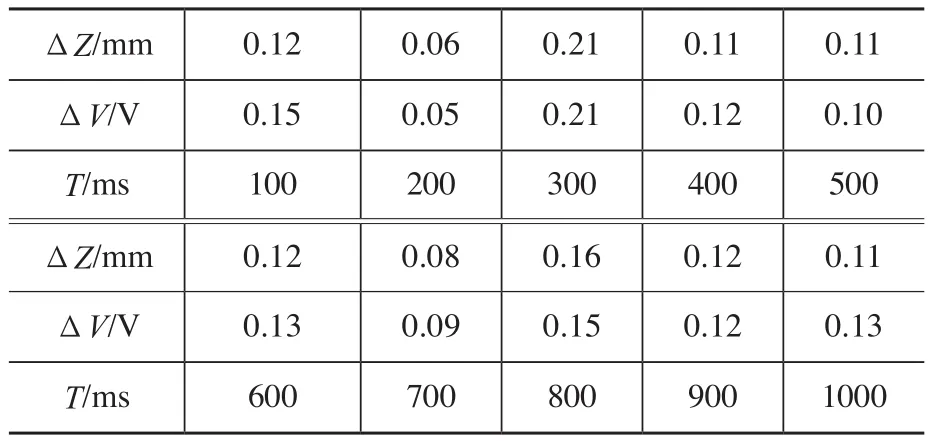

针对不同焊缝形式和工况设计了响应的5级灵敏度,在灵敏度1和灵敏度2的条件下每隔100ms将机器人当前位置Z值$POS_ACT.Z的增量ΔZ与焊机当前反馈电压V的增量ΔV同时存在二位数组MEASURE[ ,]中(见表1、表2),记录的数据曲线如图9所示,从图9可以看出,位置增量与电压增量基本呈线性变化,控制精度可以达到0.1mm。

表1 灵敏度1下机器人高度变化与电压的关系

表2 灵敏度2下机器人高度变化与电压的关系

图9 位置与电压变化关系曲线

5 结束语

该柔性控制系统运行稳定,界面简洁,具有实时调整焊接参数、焊接轨迹修正起始点寻位和电弧跟踪等功能,在焊接过程中有着很好的柔性,焊接跟踪精度可以达到0.1mm,目前已在复杂航空发动机等零部件的焊接中应用,使用效果得到了用户的肯定。

高柔性、高可靠机器人焊接技术代表未来高端制造业的发展方向,该柔性焊接技术突破了机器人焊接工作站(线)难以适应关键复杂结构件焊接的困局,可实现人机结合下的高柔性、高可靠个性化焊接,使焊接产品的质量得到了更好的保障。