国产与进口ER5356铝合金焊丝质量性能对比研究

2021-11-25葛佳棋李帅贞汤旭祥钟奎万升云卢永建

葛佳棋,李帅贞,汤旭祥,钟奎,万升云,卢永建

1.中车戚墅堰机车车辆工艺研究所有限公司 江苏常州 213011

2.中车青岛四方机车车辆股份有限公司 山东青岛 266111

1 序言

随着我国轨道交通的飞速发展,轨道车辆轻量化和高速化要求的不断提高,铝合金材料以其密度小、比强度高等优点,正越来越多地应用于高速动车组、城轨车辆的生产制造[1-3]。在铝合金车体的焊接生产中,熔化极气体保护焊(MIG)工艺占总焊接量的85%以上[4],铝合金焊丝作为主要焊材,其质量高低直接影响到接头性能。SAFRA、ESAB、日轻金等厂家在铝合金焊丝的生产中,主要采用连铸连轧工艺,熔体处理配置电磁搅拌器、在线除气过滤装置等,在熔体洁净度、组织成分均匀性等方面控制较好[5]。受限于装备和工艺等方面因素,国内采用连铸连轧工艺大规模生产铝焊丝的厂家较少,目前绝大部分主要采用水平连铸连拉工艺,熔体处理只在炉内熔剂精炼,导致国产铝焊丝在质量稳定性方面与进口焊丝存在差距。国内轨道车辆用铝焊丝主要依赖进口,进口焊丝年消耗量近1500t,金额达1.5亿元人民币[6]。

近几年,随着国内焊丝厂家加大技术研发和设备投入,国内焊材市场逐渐出现了较高品质的铝合金焊丝。不少学者已经对国内高品质焊丝与进口焊丝进行了对比研究。王东等[7]针对国产和进口ER5183焊丝的接头组织与性能进行了对比分析,发现国产ER5183焊丝与进口焊丝焊接的接头焊缝组织基本相同,接头力学性能也在同一水平;张力[8]对进口和国产ER5087焊丝进行化学成分、工艺稳定性、接头力学性能检测等试验。研究结果表明,国产焊丝焊接接头力学性能与进口焊丝一致,但焊接工艺稳定性仍略低于进口焊丝。

ER5356铝合金焊丝是一种具有较强竞争力且广泛应用于轨道车辆铝合金车体焊接生产的新型焊丝。本文选用国内某公司生产的ER5356焊丝与同型号进口焊丝进行对比研究,从焊丝外观质量、化学成分、送丝稳定性、焊缝组织和焊接接头力学性能等方面对两种焊丝进行质量评价,为国产铝合金焊丝质量的提升以及在轨道交通领域的应用推广提供一定的参考。

2 试验材料与方法

2.1 试验材料

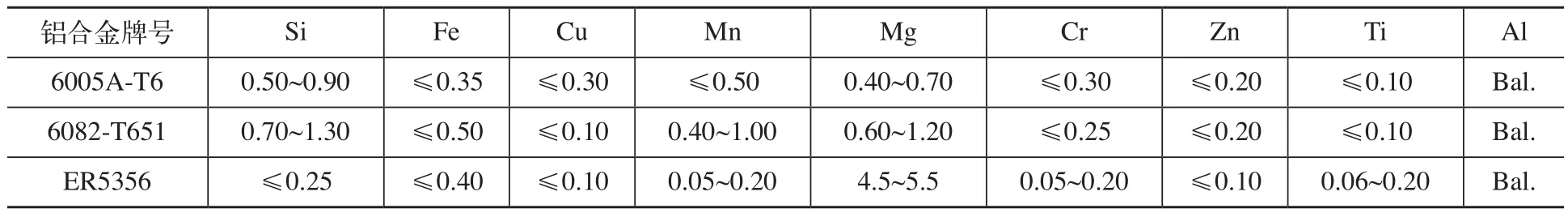

试验用母材选用轨道车辆常用的6系国产铝合金材料,采用6005A-T6开展接头力学性能试验,针对可热处理强化的铝合金焊接接头耐蚀性较低的情况,采用A6082-T651开展接头抗应力腐蚀试验。焊材采用φ1.2mm的国产和进口ER5356焊丝,保护气体为99.999%纯度的Ar。母材与焊材的主要化学成分见表1。

表1 母材和焊材的主要化学成分(质量分数) (%)

2.2 焊前准备与焊接工艺

在接头力学性能和抗应力腐蚀性能试验中,针对300mm×150mm×12mm板材进行平焊(PA),对板材待焊位置开X形坡口,坡口角度60°,如图1所示。焊前用丙酮擦拭待焊板材以去除油污,并使用打磨工具将待焊部位的氧化膜进行清除。焊机采用MIG/MAG弧焊机,主要参数为:焊接电流200~240A,电弧电压21~25V,焊接速度8~11mm/s,保护气流量21~25L/min。

图1 焊接试验接头坡口形式

2.3 检测方法

利用JSM 6501扫描电镜对焊丝表面进行放大观察,检查表面质量及划痕情况,对焊丝进行横截面和纵截面微观金相试样的制备,利用ZEISS金相显微镜观察焊丝横断面和纵断面形貌以及接头各区域的微观组织。采用iCAP6300电感耦合等离子体发射光谱仪对焊丝的合金元素含量进行测定,并依据ISO 18273:2015标准进行对比。采用德国送丝阻力检测仪对气体保护焊过程中送丝稳定性进行测试。按照ISO 4136:2012和ISO 5173:2009分别加工接头的拉伸和弯曲试样,在微机控制电子万能试验机上进行拉伸和弯曲力学性能对比。按照GB/T 15970.7—2017加工慢应变速率拉伸试样,在慢应变速率应力腐蚀试验机上进行应力腐蚀测试。

3 结果与讨论

3.1 焊丝外观质量及显微组织

经过扫描电镜的放大观察,国产和进口ER5356焊丝的表面质量均较好,未发现明显划痕、毛刺及其他不良缺欠,观察结果如图2所示。

图2 焊丝表面

图3所示为国产和进口ER5356焊丝的横纵截面显微组织形貌。由图3可知,显微组织均为α(Al)基体和弥散分布的β相(Al3Mg2)组成。由于5系铝合金为非热处理强化合金,横截面显微组织的晶界显示不明显,纵截面可观察到平行于轧制方向的组织形态。

图3 焊丝截面微观组织

3.2 化学成分

国产和进口ER5356焊丝的化学成分分析结果见表2。从检测结果来看,国产和进口ER5356焊丝的化学成分均在标准含量范围内,符合ISO 18273:2015标准的要求。

表2 国产和进口ER5356焊丝化学成分(质量分数) (%)

3.3 送丝稳定性

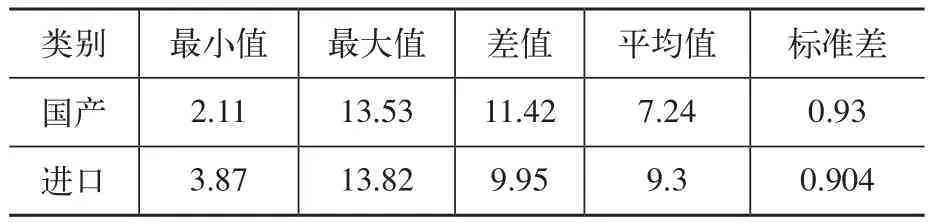

送丝稳定性测试过程中送丝速度为14.6m/min,焊枪横向移动速度13mm/min,焊接速度62cm/min,焊接时间10min。对进口与国产ER5356焊丝送丝阻力测试结果进行记录,见表3。

表3 焊丝送丝阻力 (N)

由测试结果的数据分析可知,国产焊丝的送丝阻力略小于进口焊丝,但送丝阻力的差值和标准差略大于进口焊丝,表明国产焊丝在送丝过程中稳定性稍低于进口焊丝,焊丝表面不光滑或焊丝线径存在一定程度波动是导致送丝阻力发生起伏的主要原因。

3.4 接头显微组织及力学性能

使用国产和进口ER5356焊丝对6005A板材进行焊接,焊缝成形如图4所示。经目视检测,焊缝外观成形良好,无气孔、咬边、裂纹、未熔合及夹杂等缺欠。

图4 6005A板材焊缝外观

接头主要由焊缝区、熔合区和热影响区组成。国产和进口ER5356焊丝焊接接头各区域显微组织如图5、图6所示。由图可知,国产和进口ER5356焊丝焊接接头各区域组织差异不大。焊缝中心为呈树枝晶状的典型铸造组织,主要为α(Al)基体和弥散分布的β相(Al3Mg2)。熔合区可观察到沿散热方向排列的柱状晶,热影响区有少量Mg2Si析出相,过时效区出现晶粒较大的析出相导致该区软化,该现象在国产和进口焊丝的焊接接头组织中均可观察到。

图5 国产ER5356焊丝焊接接头显微组织

图6 进口ER5356焊丝焊接接头显微组织

接头的拉伸试验结果见表4。依据ISO 15614-2:2005中规定,6005A-T6的接头效率为0.6,而6005A-T6的抗拉强度为250MPa,则可计算出接头的抗拉强度应达到150MPa以上。从测试的结果来看,国产和进口ER5356焊丝焊接接头的抗拉强度均满足要求,且国产焊丝焊接接头的抗拉强度平均值略高于进口焊丝,但接头的断后伸长率略低于进口焊丝。

表4 焊接接头抗拉强度

采用直径为100mm的压头对接头进行侧弯试验,测试结果表明,国产和进口焊丝焊接接头的弯曲试样经过180°侧弯后,试样均未出现裂纹。

3.5 接头抗应力腐蚀性能

依据GB/T 15970.7—2017规定,将6082铝合金板材焊接接头分别在介质硅油和氯化钠溶液中进行慢应变速率拉伸(SSRT)试验,应变速率为1×10-6/s,国产和进口ER5356焊丝焊接接头的抗应力腐蚀性能测试结果见表5。由此可知,两种焊丝焊接接头的应力腐蚀指数差异不大,均具有较好的抗应力腐蚀性能。

表5 接头慢应变速率拉伸力学性能及ISSRT指数

各焊丝焊接接头慢应变速率拉伸断口微观形貌如图7所示。可以看出,在惰性介质环境中慢拉伸断口呈韧窝特征,而在腐蚀介质环境中其断口仍主要为韧窝,但覆盖着部分细小的腐蚀产物。

图7 接头慢应变速率拉伸断口形貌

4 结束语

1)国产与进口ER5356焊丝表面无明显划痕、毛刺及其他不良缺欠,均具有较好的表面质量,焊丝横纵截面显微组织基本一致。相比于进口ER5356焊丝,国产焊丝的送丝稳定性略低。

2)国产与进口ER5356焊丝焊接接头的微观组织基本相同,焊缝中心为呈树枝晶状的典型铸造组织,主要为α(Al)基体和弥散分布的β相(Al3Mg2)。

3)采用国产与进口ER5356焊丝对6005A焊接接头的抗拉强度均超过母材抗拉强度的60%,满足ISO 15614-2—2005的要求,两种焊丝的应力腐蚀指数差异不大,均具有较好的抗应力腐蚀性能。