高温高压尾管悬挂器研制与应用

2021-11-25宋剑鸣蒋立坤冯治锋

古 青,宋剑鸣,曹 博,马 淼,蒋立坤,杨 旭,冯治锋

(1.渤海钻探工程有限公司 工程技术研究院,天津 300450;2.渤海钻探工程有限公司 国际钻采物资供应分公司,天津 300450)

高温高压油气井多具有井温高、压力大、井深深、小间隙、尾管长等特点,尾管固井风险大、难度高,严重影响高温高压区块钻探工作的顺利展开[1]。塔里木油田大北、顺南、塔北等多个区块的井深均在6 000~7 500 m,属于超深高温高压井。青海的柴达木盆地以英西为代表的“高温、高压、高盐”三高油气井,地温梯度达到4.3 ℃/100 m,井底温度达到200 ℃以上。尾管悬挂器作为深层钻井完井的关键工具面临新的挑战,需要其承受更大载荷,下得更深;能克服更为复杂的情况并顺利下入;有更强的耐高温、耐高压能力;耐腐蚀、能适应多变环境[2]。

1 技术分析

1) 抗高温高压能力。

塔里木油田的多数油气井地温梯度在1.4~2.5 ℃/100 m,井深在5 000~8 000 m,其井底最高温度为200 ℃(悬挂器位置在井底上方,理论上悬挂处温度低于200 ℃)。在高温条件下实现高压整体密封能力,才能保证尾管固井施工的顺利进行。

2) 高悬挂能力。

井深深、裸眼段长是多数高温高压油气井的基本特点,对应的尾管串长,载荷大,则悬挂器的悬挂能力必须得到大幅提高,才可保证高温高压油气井尾管固井施工安全顺利进行。

3) 大流通面积。

高温高压井多伴随井深、小间隙等特点,环空压耗高,泥砂返出率低,井眼清洁效果差,严重影响固井质量。尾管悬挂器必须具有足够的过流面积,方能保证施工安全,否则会引起漏失、水泥返高不够、环空气侵等复杂情况的发生[3]。

4) 强胶塞复合率。

深井及超深井尾管固井过程中,送入钻具多采用复合钻具,钻杆胶塞在经过多种钻具内孔下行时易发生偏磨与歪斜,后与尾管胶塞复合时往往复合效果差[4]。

2 结构设计与计算

2.1 结构设计

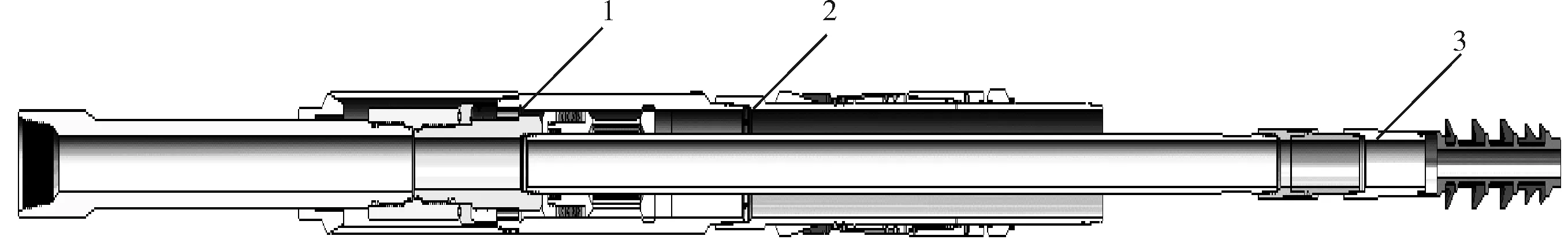

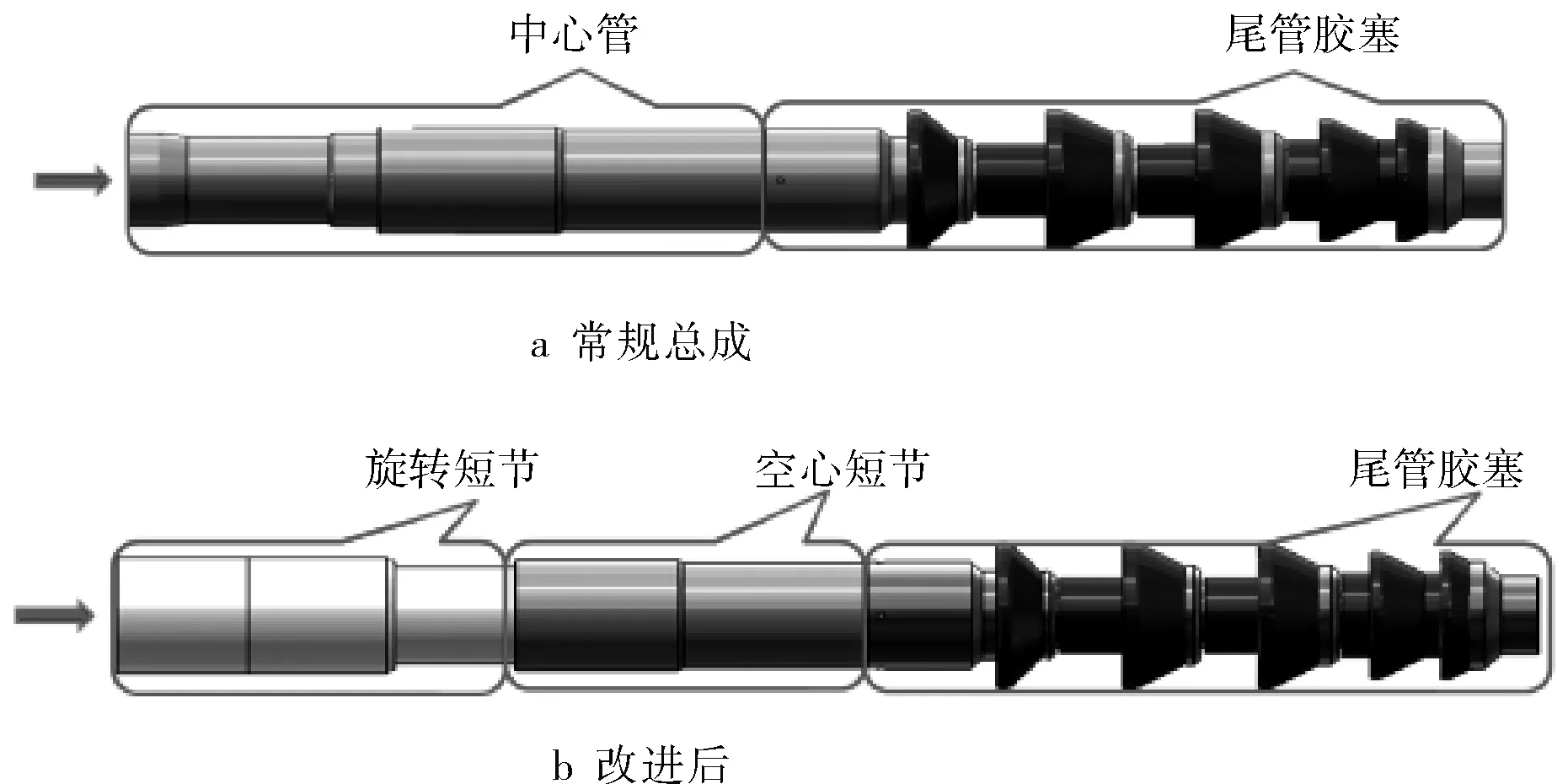

高温高压尾管悬挂器由密封爪套、锥套和尾管胶塞总成组成,如图1所示。

1-密封爪套;2-锥套;3-尾管胶塞总成。

2.1.1 双向密封结构的设计

创新设计的密封结构(如图2)。采用聚四氟

乙烯与正反向各2组V型密封圈组合密封的方式进行密封,在高温高压条件下,密封效果更好。

图2 V型双向密封爪套结构

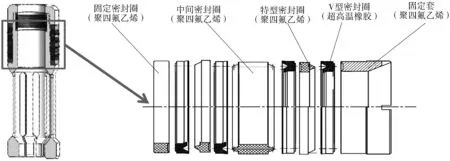

2.1.2 锥套的结构设计

针对常规悬挂器锥套流通面积偏小的特点,在

不影响坐挂的基础上,设计了导流槽,相比改进之前增加了29.7%过流面积(如图3)。

图3 大载荷、大流通锥套结构

2.1.3 直连式尾管胶塞总成的设计

设计的直连式尾管胶塞总成主要由中心管旋转短节、空心短节与尾管胶塞3部分组成(如图4)。在中心管转动条件下不随中心管一起转动,使尾管胶塞保持良好状态,空心短节做为扶正和容纳钻杆胶塞的专用短节,起到了良好的扶正居中作用,增加了复合成功率。

图4 直连式尾管胶塞总成结构

2.2 有限元分析计算

2.2.1 悬挂器坐挂系统坐挂力

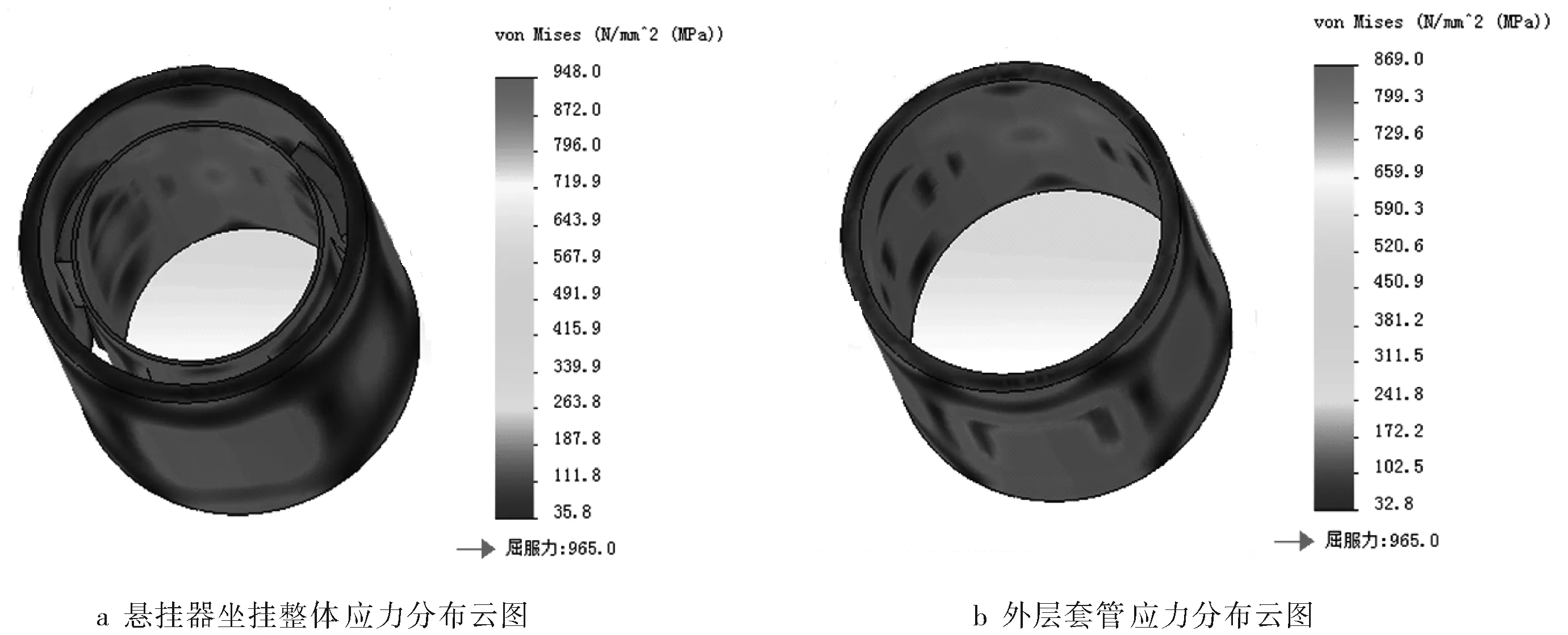

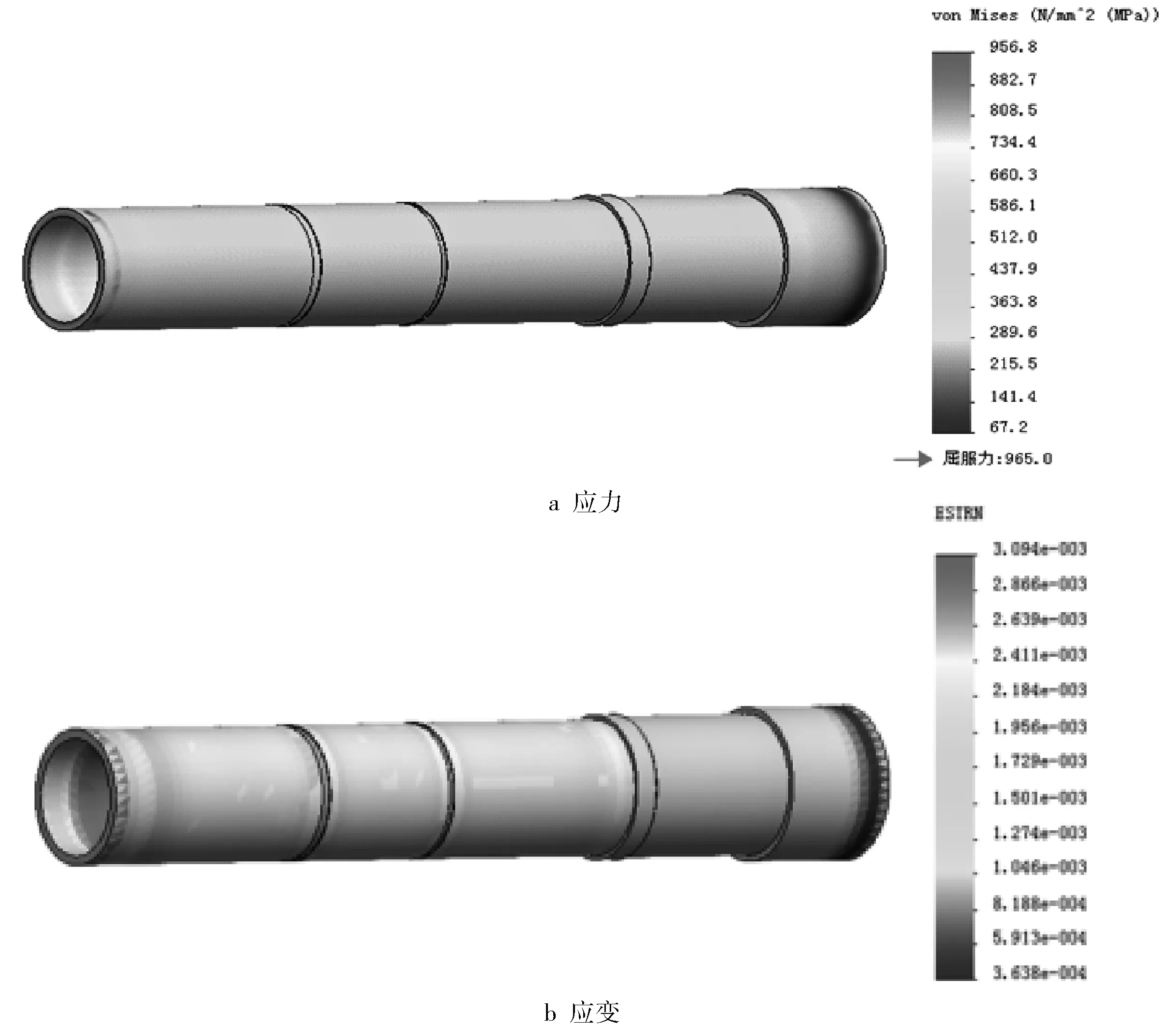

对BH-XGH型尾管悬挂器单个坐封系统进行

有限元分析,模拟加载1 200 kN载荷,分析结果如图5所示,外层套管、卡瓦及锥套最大应力值均小于材料屈服极限965 MPa,不会坐挂失效。

图5 悬挂器座挂系统坐挂力有限元分析结果

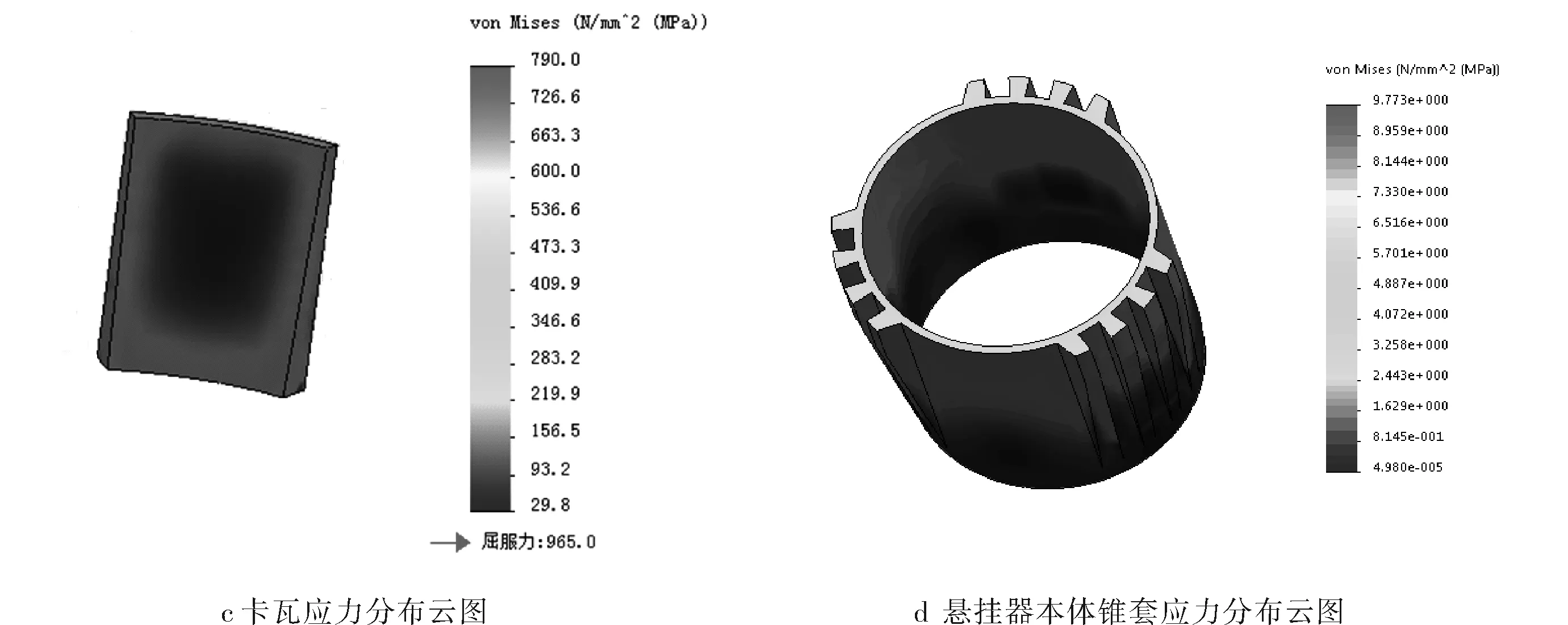

2.2.2 悬挂器本体抗内压

BH-XGH型尾管悬挂器本体的材料为TP140V钢级,其屈服极限为965 MPa, 由此计算出可承受的最大内压为110.9 MPa(如图6)。实际最大承压取89 MPa,则安全系数为1.25。

图6 悬挂器本体抗内压有限元分析结果

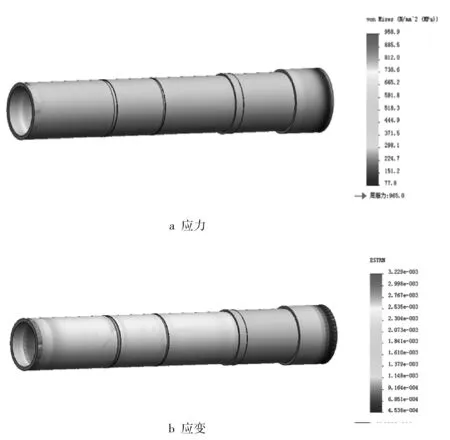

2.2.3 悬挂器本体抗外挤

尾管悬挂器本体的材料为TP140V钢级,其屈服极限为965 MPa, 由此计算出可承受的最大外挤压力为104.8 MPa(如图7)。实际最大承压取95 MPa,安全系数为1.1。

图7 悬挂器本体抗外挤有限元分析结果

3 室内试验

1) 高温高压整体密封试验。将悬挂器置于充满导热油的高温高压试验装置内加温至202 ℃,保温48 h后,整机试压50.5 MPa,稳压15 min,压降0.2 MPa。表明V型双向密封爪套在200 ℃、50 MPa的高温高压条件下,可保证悬挂器整体的良好密封。

2) 悬挂器载荷试验。将悬挂器置于对应尺寸的外管内加压坐挂,外管连接拉拔试验机一端,悬挂器尾部连接拉拔机另一端进行拉拔试验,悬挂器轴向加载至1 085 kN,悬挂器未发生打滑与损坏。表明悬挂器(锥套)载荷(或悬挂能力)达到了1 080 kN。

3) 尾管胶塞系统试验。①尾管胶塞转动试验:室内模拟悬挂器倒扣试验,直连式尾管胶塞系统不随中心管一起转动,表明旋转短节在倒扣过程中可有效保护尾管胶塞不被损坏。②尾管胶塞提拉力试验:尾管胶塞在套管内最大峰值提拉力为7 kN,最小峰值下放力为2 kN,表明悬挂器中心管在上提下放过程中不会损坏销钉。③钻杆胶塞、尾管胶塞与球座的复合试验:室内对悬挂器进行模拟碰压试验,碰压后,钻杆胶塞、尾管胶塞和球座均全部到位,复合密封良好。试验结果表明,直连式尾管胶塞系统转动可有效保护尾管胶塞,上提下放不会对销钉产生影响,复合密封效果良好。

4) 悬挂器本体抗内压和外挤试验。①抗内压试验,清水打压至90.8 MPa,稳压15 min,压降0.2 MPa。②抗外挤试验,置于试压管内进行本体外压试验,清水打压至100.7 MPa,稳压15 min,压降0.3 MPa。试验结果表明,悬挂器抗内压和抗外挤分别达到了90 MPa和100 MPa。

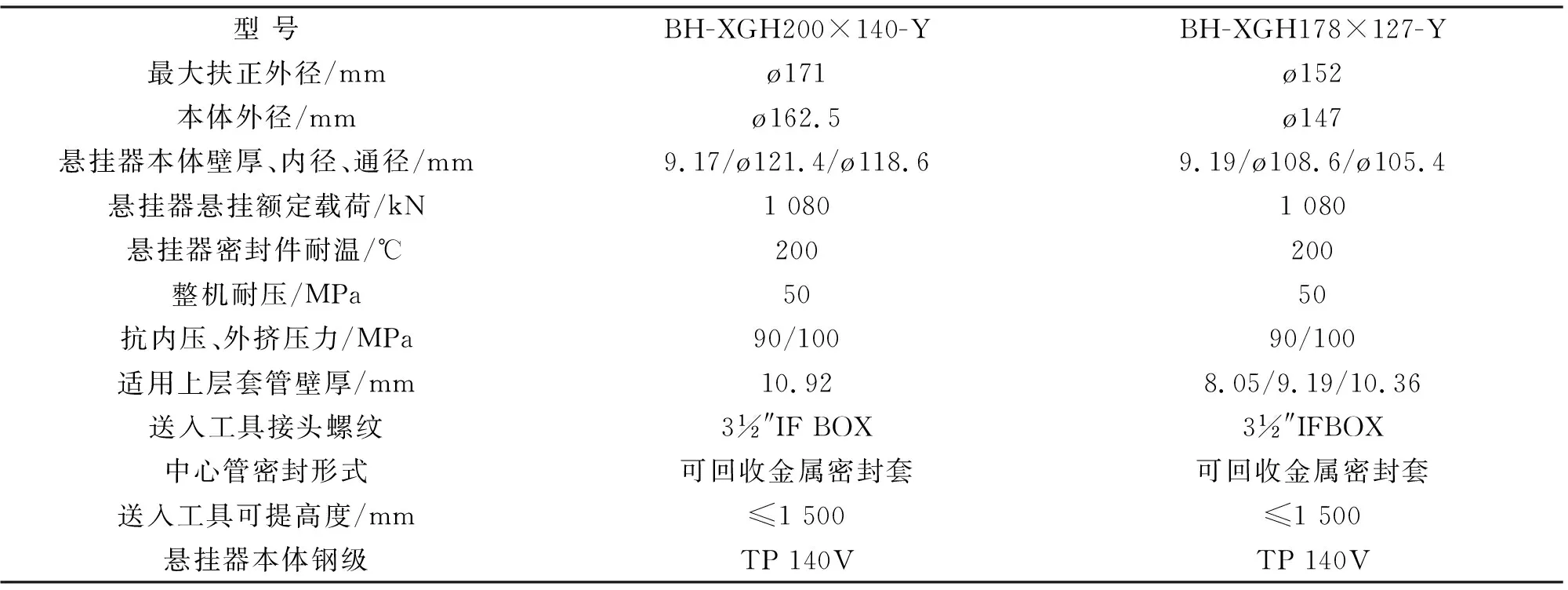

4 性能参数

研制的BH-XGH型尾管悬挂器经过设计、计算与室内试验,各项性能均达到了设计要求,验证了BH-XGH型尾管悬挂器具有耐高温高压、大载荷、大过流面积、高抗内压和外挤的性能特点,主要技术参数如表1。

表1 2种型号尾管悬挂器技术参数

通过密封爪套、锥套结构、直连式尾管胶塞总成的创新设计与优化改进,使全系列尾管悬挂器的耐温耐压、载荷能力、抗内压外挤等性能得到大幅提升。

5 应用情况

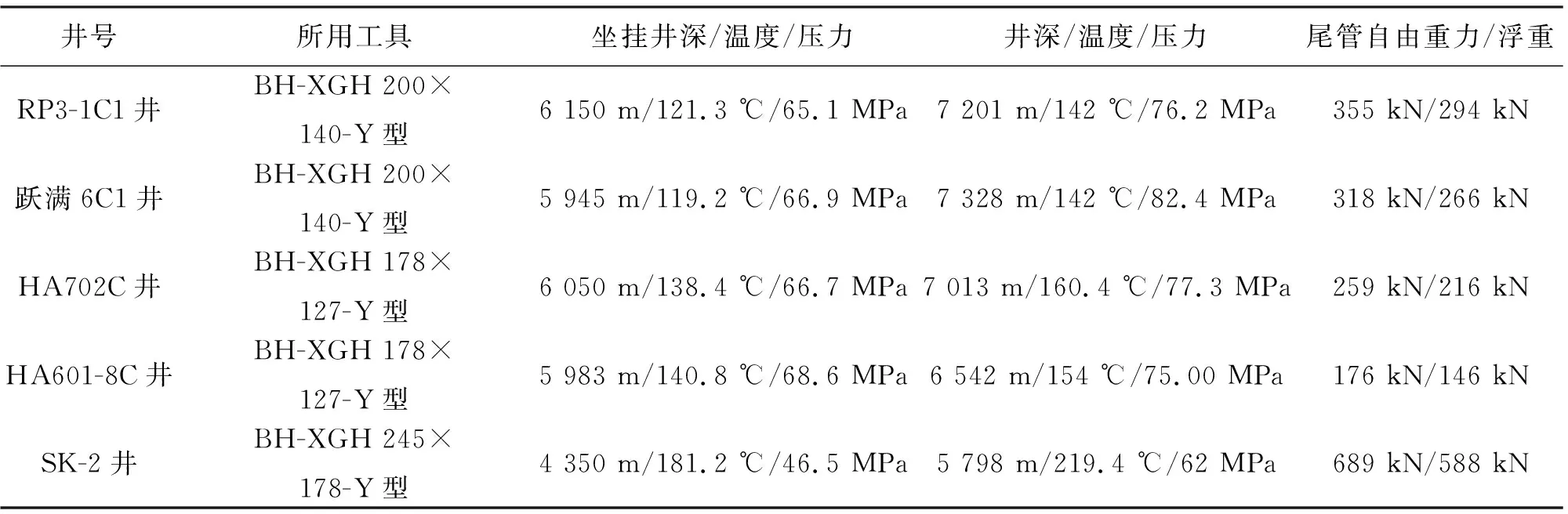

BH-XGH系列尾管悬挂器主要应用于深井超深井及高温高压油气井中。目前已在塔里木油田的RP3-1C1井、跃满6C1井、HA702C井、HA601-8C井应用 ,在松辽科探井(SK-2井)应用1井次(如表2)。

5.1 RP3-1C1井

RP3-1C1井是一口侧钻定向井,井深7 201 m,坐挂位置6 150 m,使用BH-XGH 200×140-Y型尾

表2 BH-XGH型尾管悬挂器使用情况统计

管悬挂器,尾管为ø140 mm与ø127 mm复合套管,该井井底温度142 ℃,尾管浮重294 kN。管串结构为:ø127 mm浮鞋+ø127 mm套管1根+ø127 mm浮箍+ø127mm套管1根+ø127 mm球座+ø127 mm套管串+ø127 mm×ø140 mm变径变扣短节+ø140 mm套管串+BH-XGH 200×140-Y型尾管悬挂器+ø127 mm钻柱+ø89 mm送入钻柱。

按照施工预案检查工具及附件均正常。开始下套管,按顺序下管串,尾管悬挂器顶通循环称重为410 kN,下钻具到位称重为1 500 kN,循环泥浆后投球,球到位后小排量开泵憋压13 MPa稳压5 min,压力不降。下放钻具至1 400 kN,跟钻具伸缩距一致,判断已经坐挂成功,下压至1 350 kN憋压至18 MPa球座憋脱泥浆从井口返出。调整悬重至1 390 kN倒扣,正转5圈无回转,后累计倒扣35圈,判断反扣已经倒开,试提高度1.5 m,悬重为1 450 kN,判断丢手成功,调整悬挂器受压100 kN,循环泥浆准备固井。替浆35 m3空心胶塞与球座碰压,压力为18.5 MPa,压力不降,泄压,无倒返。起钻悬重为1 380 kN恒重,无挂卡,直接起钻,尾管悬挂器施工完毕。起出中心管,中心管及关键部位,提升短节、反扣、密封爪套均完好。本井坐挂、丢手、碰压均正常,浮箍浮鞋工作正常,无倒返现象。

5.2 SK-2井

SK-2井是一口直井,四开井深5 798 m,悬挂器座挂位置4 350 m,使用BH-XGH 245×178-Y型尾管悬挂器。该井井底温度达到219.4 ℃,悬挂器位置温度达到181.2 ℃,尾管悬重689 kN,浮重588 kN。管串结构为:ø178 mm浮鞋+ø178 mm套管1根+ø178 mm浮箍+ø178 mm套管1根+ø178 mm浮箍+ø178 mm套管1根+ø178 mm球座+ø178 mm套管串+BH-XGH 245×178-Y型尾管悬挂器+ø127 mm送入钻柱。

按照现场施工预案,工具入井前进行尺寸丈量与检查。按照管串顺序依次下入附件及悬挂器。尾管到位后,开泵0.3 m3/min小排量顶通,后逐步提高排量至1.2 m3/min,待井眼循环干净并达到固井条件后,投球憋压11 MPa,稳压3 min,下放钻柱,观察悬重变化,指重表悬重下降值(尾管浮重)与相应下放回缩距一致,判断坐挂成功。 坐挂、下放回距缩的同时,使悬挂器受压在50 kN范围内。坐挂好后,加压70 kN,缓慢开泵,蹩压至20 MPa,蹩脱球座,压力突降,井口有返浆,调整悬重保持悬挂器处受压30 kN,缓慢开泵小排量循环泥浆。停泵先试行正转钻具5圈, 观察钻具无回转,一次性转动10圈,后累计转动30圈。上提钻柱1.5 m,悬重与送入钻柱浮重相当,说明尾管已甩掉,坐挂、倒扣成功。下放送入钻具,扣吊卡,卸方钻杆,接127 mm(5英寸)钻杆水泥头,循环处理泥浆14 d,并注意观察漏失情况,待泥浆处理好后,准备固井施工。注水泥完毕,压入钻杆胶塞,注钻井液。胶塞复合时,观察泵压有波动,判断胶塞复合正常。当碰压时,压力急速升高至19 MPa,停泵,放掉压力,无倒返,证明浮箍、浮鞋的工作正常。缓慢上提钻具,指重表悬重恒重,确定中心管已拔出下部尾管,上提送入钻具,循环出井内多余的水泥浆。起出送入钻柱,候凝。本井坐挂、丢手均1次成功,胶塞复合、碰压过程均正常,浮箍浮鞋无倒返。

6 结论

1) 通过V型双向密封套的设计,实现了悬挂器在48 h内200 ℃高温条件下保证了50 MPa的整机密封能力;通过三瓣式带流通槽锥套的结构优化,可使悬挂器流通面积大幅增加29.7%,悬挂能力达到1 080 kN,有效地提高了悬挂器的负载能力,降低了坐挂后的循环压力,减少蹩堵发生;通过直连式尾管胶塞总成的设计,有效地保护了尾管胶塞,提高了碰压成功率。

2) 在5井次深井、超深井中进行了现场应用,应用最高温度181.2 ℃,下入最深6 150 m,坐挂深度压力68.6 MPa,最高尾管浮重588 kN,悬挂器座挂、丢手均一次成功,碰压成功率100%。后续可对BH-XGH型尾管悬挂器性能的稳定性做进一步验证。

3) BH-XGH型尾管悬挂器解决了深井、超深井高温高压尾管固井的耐高温高压、小间隙、载荷能力、碰压成功率等系列技术难题,为国产工具在高端市场的推广应用奠定了基础。