液压吊卡研制及结构强度分析

2021-11-25王汝泽王世刚闫家振刘付贵刘翠洁

王汝泽,王世刚,闫家振,刘付贵,刘翠洁,宋 超

(兰州兰石石油装备工程股份有限公司,山东 青岛266500)

吊卡作为石油钻采的关键装备之一,其主要作用是用于起下钻作业。在未引进国外公司的液压吊卡之前,国内钻井作业一直采用手动机械式吊卡。手动吊卡为全手工操作,工人劳动强度大,工作安全性不能够保证,工作效率低下,严重制约了钻井效率,制约了我国自动化钻井装备水平[1-8]。国外的全自动液压吊卡能够完全解决上述问题。液压吊卡全自动化操作,安全性能极高,产品设计紧凑,占地面积小,承载能力强,工作效率大幅提高,应用前景十分广阔,是国内外研究开发的重点,也是未来吊卡技术发展的必然趋势[9]。

兰州兰石石油装备工程股份有限公司通过对液压吊卡结构分析,计算优化及试验验证,成功研制了3 150 kN液压吊卡,解决了国内钻井平台钻井设备受制于人的局面, 推动了海洋钻井平台钻井装备自动化的步伐。

1 技术分析

液压吊卡作为重要的石油钻采装备,主要作用是实现起下钻作业,其主要分为机械部分和液压系统。

1.1 机械结构

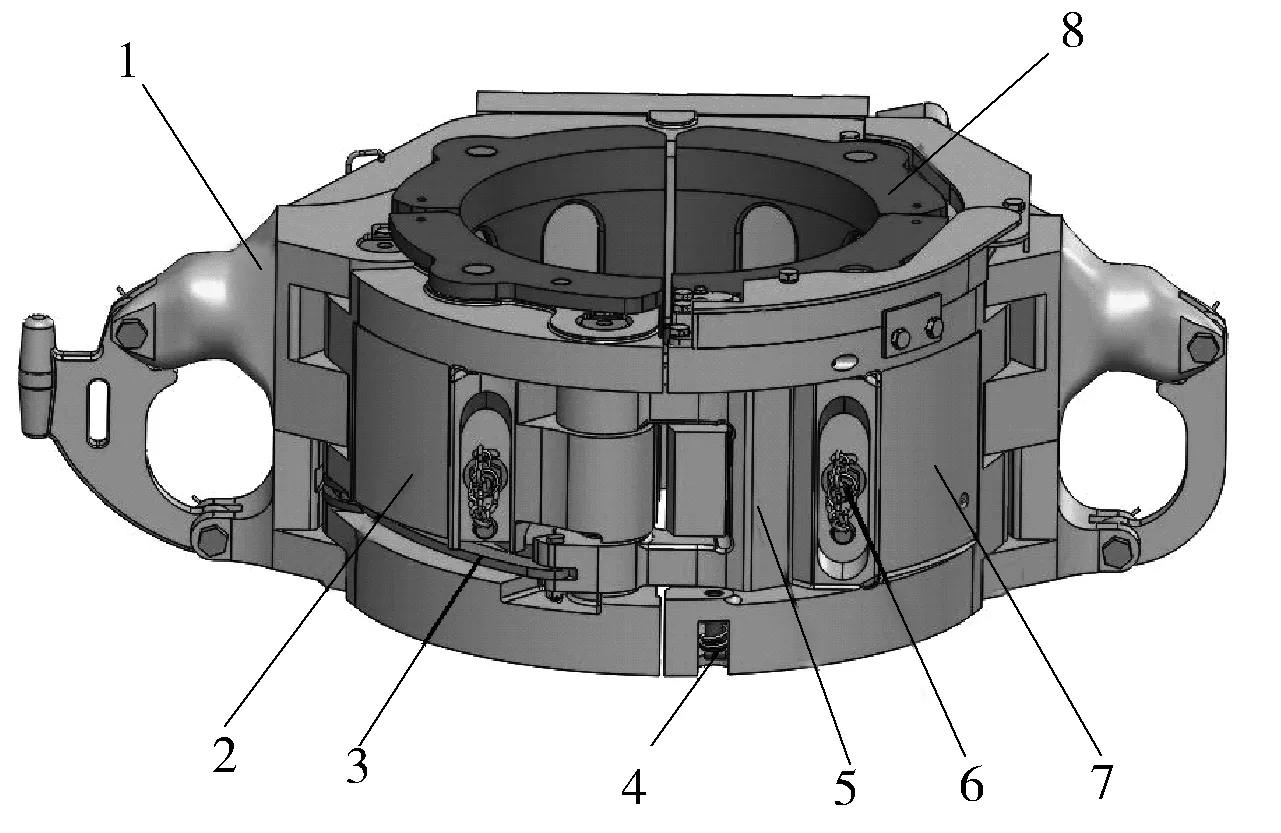

机械结构由机身、左活门、右活门、锁舌、补芯、连杆机构、补芯锁紧机构及锁舌锁紧机构组成。其结构如图1所示。

1-机身;2-左活门;3-连杆机构;4-锁舌锁紧机构;5-锁舌;6-补芯锁紧机构;7-右活门;8-补芯。图1 液压吊卡机械部分示意

1.1.1 连杆机构

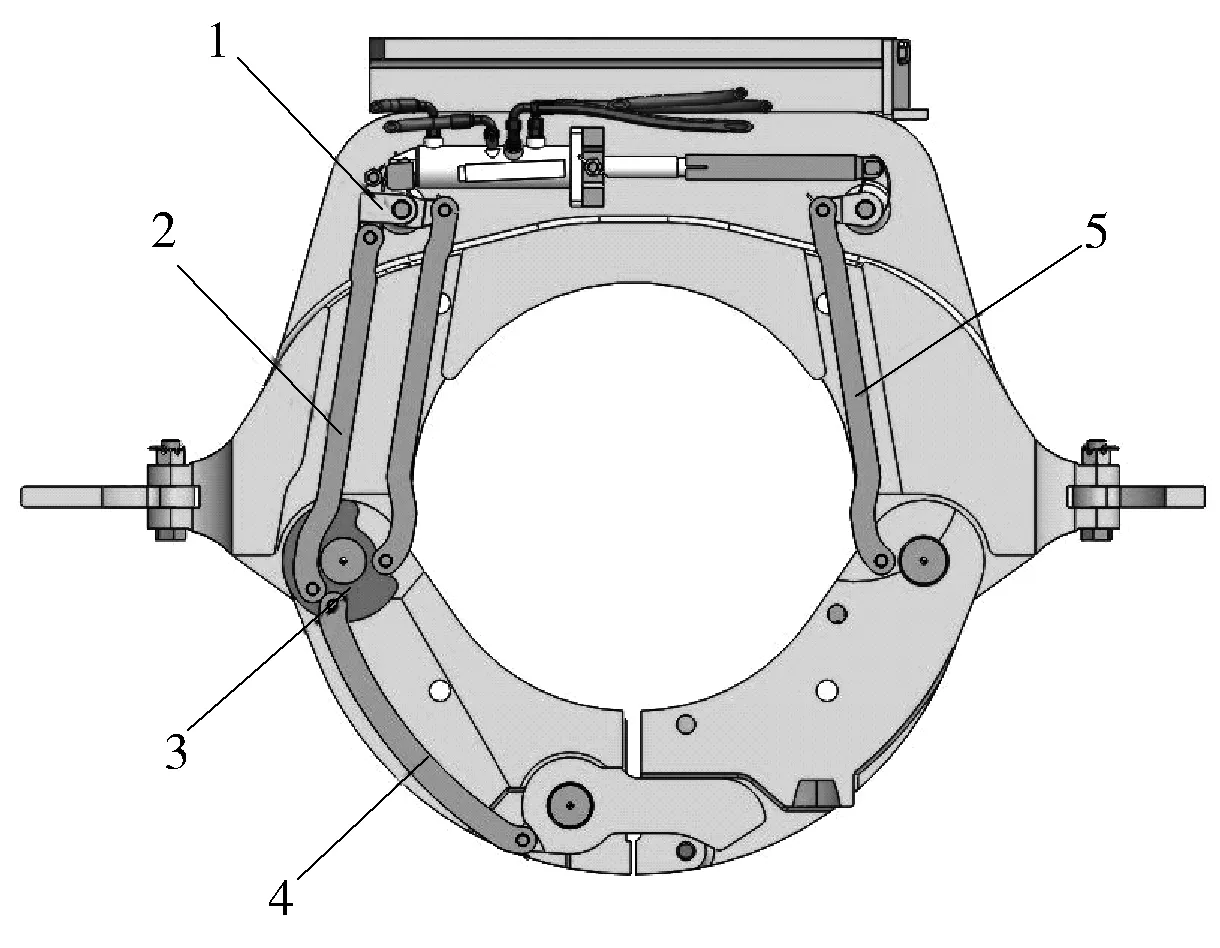

连杆机构(如图2)由连杆支架、活门连杆、锁舌

1-连杆支架;2-锁舌连杆1;3-圆盘;4-锁舌连杆2;5-活门连杆。图2 连杆机构

连杆1、锁舌连杆2、圆盘等组成。液缸的伸缩带动连杆支架的旋转,通过活门连杆可推动左右活门的开合,通过锁舌连杆完成锁舌的锁紧。

1.1.2 补芯锁紧机构

为适应不同尺寸和型号的钻具,补芯更换较为频繁,补芯锁紧机构的应用,可实现快速安全的更换补芯,补芯锁紧机构是运用带有弹簧的销子的伸缩,以便进行快速安装和拆卸补芯,更换方便,安全高效。如图3所示。

图3 补芯锁紧机构

1.1.3 锁舌锁紧机构

锁舌锁紧机构由锁紧销、自锁连杆、推杆、压缩弹簧等组成。管柱重力作用在补芯上,补芯下压,补芯的下边缘推动推杆,通过自锁连杆推动锁紧销伸出,锁紧锁舌。当移除补芯上的管柱后,压缩弹簧伸长,锁紧销缩回,推动推杆和补芯上移,锁舌锁紧机构解锁。如图4所示。

1-补芯;2-推杆;3-自锁连杆;4-锁紧销;5-压缩弹簧;6-锁舌;7-右活门图4 锁舌锁紧机构

1.2 液压系统

高度集成的机械结构主要由液压系统控制完成各动作。液压系统主要由集成阀块、活门液缸、锁舌液缸、锁紧阀块等组成。液压系统置于机身后部,使管线得到最大程度的保护,同时又易于系统的常规维护保养。如图5所示。

1-集成阀块;2-锁舌液缸;3-活门液缸;4-锁紧阀块 图5 液压吊卡液压系统组成

1.2.1 工作原理

液压吊卡有4个油口与顶驱的液压系统连接,分别为主油路供油口和吊卡门锁打开控制油口、回油口、锁紧反馈油口。集成阀块是整个液压吊卡的控制中心,内部有内置液缸、触碰机构、触碰机构二位三通换向阀、主油路三位四通换向阀、旁油路二位三通换向阀、锁紧反馈二位二通换向阀和多个液控单向阀。锁舌油缸和活门油缸都有一个反馈油口,用于接通集成阀块内部的液控单向阀。

1) 关门动作原理。

启动液压系统,主油路供油口始终有压力油。主油路三位四通换向阀处于中位,当管具进入吊卡,管具依靠重力和惯性触碰到补芯,将补芯沿周向撑开,补芯推动触碰销,触碰销推动触碰机构二位三通换向阀置于左位接通,主油路三位四通换向阀左位接通,主油路进油,推动内置油缸伸出,将触碰机构二位三通换向阀锁定在左位接通状态,同时主油路推动活门油缸伸出,活门关闭。活门关闭后,活门油缸反馈油口有压力油进入集成阀块,使锁舌油缸进油回路的液控单向阀和锁紧阀块油路的液控单向阀都接通,主油路的压力油进入锁舌油缸,油缸伸出,锁舌扣紧活门,锁舌到位后,锁舌油缸反馈油口有压力油进入集成阀块,使锁紧阀块油路的液控单向阀接通。同时锁舌会触发锁紧阀块,在活门油缸和锁舌油缸都完全关闭,并且锁紧阀块油路上2个液控单向阀都接通的情况下,锁紧反馈二位二通换向阀右位才会接通,锁紧反馈油口有压力油输出,压力油进入顶驱液压系统,然后转化为电信号传输至司钻房,工作人员即可判定吊卡锁紧到位。司钻工作人员将管具重力作用在补芯上时,被顶销顶起的补芯下移,推动锁舌锁紧机构锁紧锁舌,起到机械保护的作用。

2) 开门动作原理。

当管具重力不作用在吊卡上时,锁舌锁紧机构在弹簧的作用下顶起补芯,锁舌销缩回,锁舌锁紧机构解锁。主油路供油口始终有压力油,吊卡门锁打开控制油口进油,旁油路二位三通换向阀置于左位接通,主油路三位四通换向阀返回中位,主油路反向接通,内置液缸缩回,触碰机构在弹簧组的作用下返回初始位置,触碰机构二位三通换向阀置于右位断开。此时换向阀移至右位,主油路仍然处于反向接通状态,锁舌油缸缩回,锁舌油缸反馈油路压力油进入集成阀块,活门油缸油路液控单向阀接通,活门油缸缩回。锁舌解锁左右活门后,锁紧阀块内置锁紧反馈二位二通换向阀移至左位断开,锁紧反馈油口无压力油输出,司钻即可判断吊卡已解锁。

1.3 基本参数

液压吊卡的基本参数如表1所示。

表1 液压吊卡基本参数

2 有限元分析

ANSYS Workbench是具备强大的CAD双向参数链接互动、无缝集成的设计工具,以及全面的参数管理、项目数据自动更新机制,使得ANSYS在“仿真驱动产品设计”方面达到了前所未有的高度。结构静力学分析作为有限元分析中最简单、最基础,同时也是工程设计计算中最常用的分析方法,完美契合了Workbench强大的CAD交互模式,其计算结果的正确性早已经得到了工程界的一致认同[10-13]。

基于此,本计算采用ANSYS Workbench 15.0有限元分析软件,对液压吊卡主体结构进行静强度分析。

2.1 材料特性

液压吊卡主体选用兰石集团特制的高合金铸钢铸造成型,其主要材料力学性能如表2所示。由于结构整体均采用弹性设计,故对于其材料的塑性特性不作说明[14]。

表2 材料力学性能

材料拉伸特性如表3所示。

表3 材料拉伸特性

2.2 安全系数

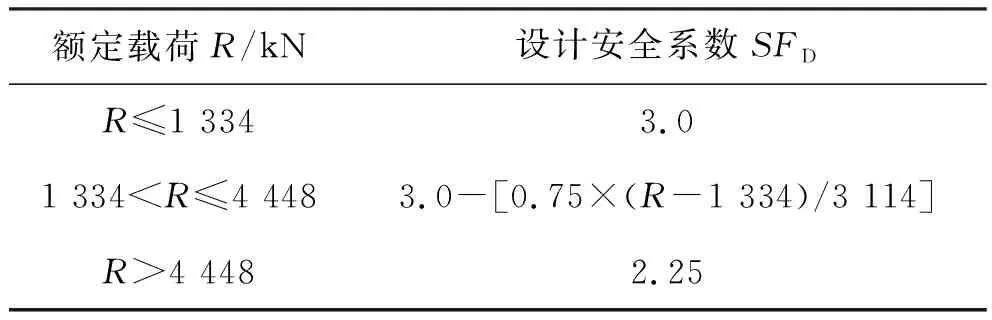

液压吊卡作为钻井提升设备,设计须符合API Spec 8C《钻井和采油提升设备规范》[15]的要求,API Spec 8C中对提升设备的设计安全系数的要求,如表4所示。

表4 提升设备设计安全系数

液压吊卡的额定载荷为3 150 kN,通过计算可得液压吊卡的设计安全系数为2.57。

2.3 结构有限元分析

液压吊卡主体结构三维模型经Solidworks初步处理后导入有限元软件ANSYS workbench15.0进行结构静强度分析。分析过程中,对结构进行细节处理,去除不影响结构强度的附属结构件和细小特征。所有结构计算均采用实体单元。

2.3.1 有限元网格

由于模型结构不规则,无法划分规则的六面体网格,故对整体结构均划分为四面体网格,网格划分如图6所示,整体网格控制大小为7 mm,节点数量为663 799,单元数量为3 498 700。

图6 有限元模型

2.3.2 边界条件

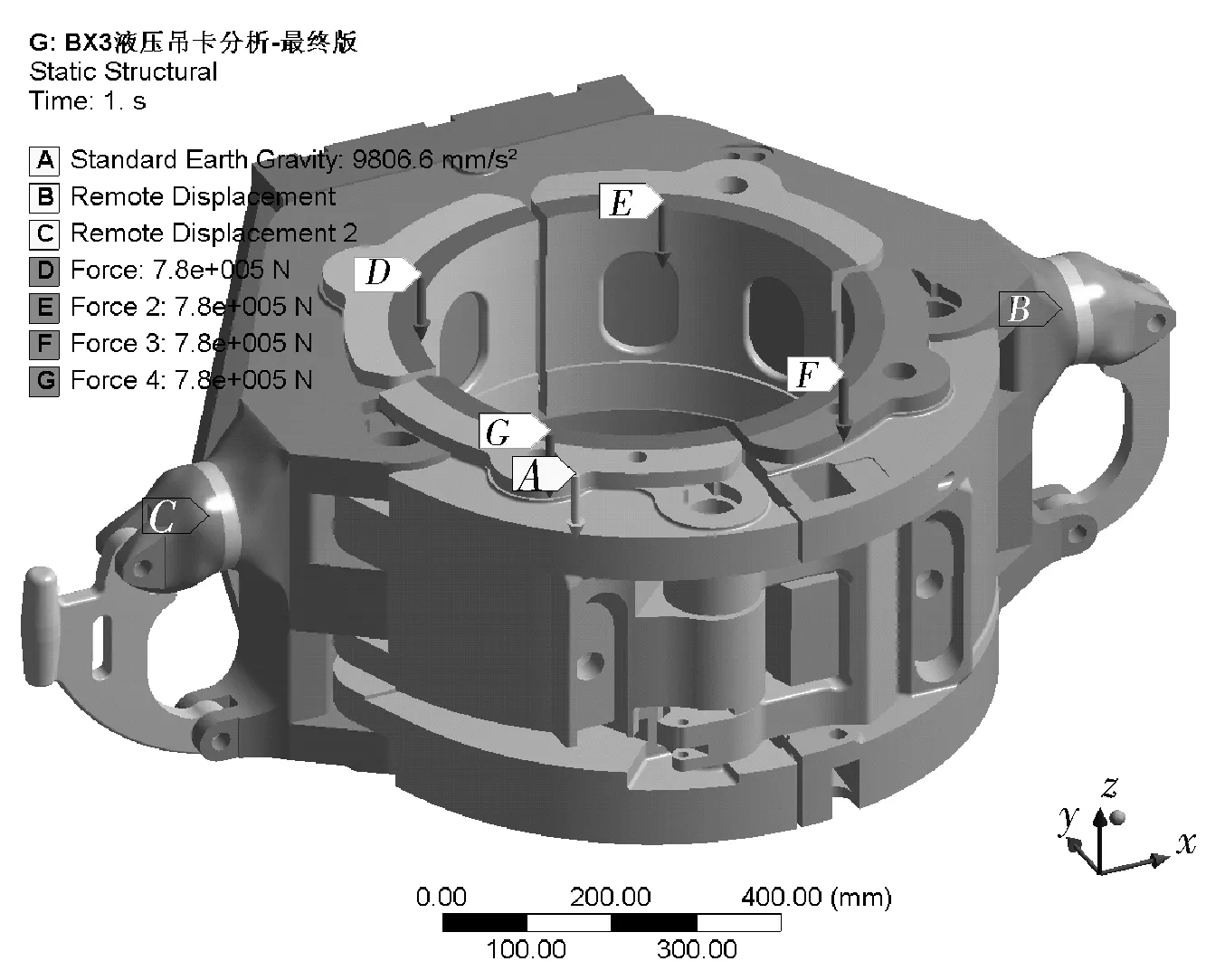

载荷及约束条件施加如图7所示。

图7 边界条件及加载

载荷约束:A为结构设备自重;B、C为吊环对吊耳的约束,采用远端约束形式,D、E、F、G为工作载荷。

活门与机身、左右连接块与机身、锁舌与右活门、补芯与机身、活门之间的销轴连接均用转动副替代,如图8所示。

图8 转动副

2.3.3 应力分析

根据API 8C标准,吊卡安全系数为SFD=2.57,弹性理论下,其许用应力为:

整体Mises应力云图如图9所示。

图9 吊卡整体Mises应力云图

由图9可知,有限元分析结果中最大应力为630 MPa,应力未超过材料屈服强度,即材料不会产生塑性变形;且最大应力出现在销孔边缘刚性接触部位,本身可以忽略,即实际有效最大应力应该小于630 MPa。下面进一步进行吊卡主受力各部件Mises应力结果分析。

吊卡机身结构Mises应力云图如图10所示。

图10 机身结构Mises应力云图

由图10可知,吊卡机身结构中间部位以及吊耳弧面处存在应力梯度较高的高应力区。

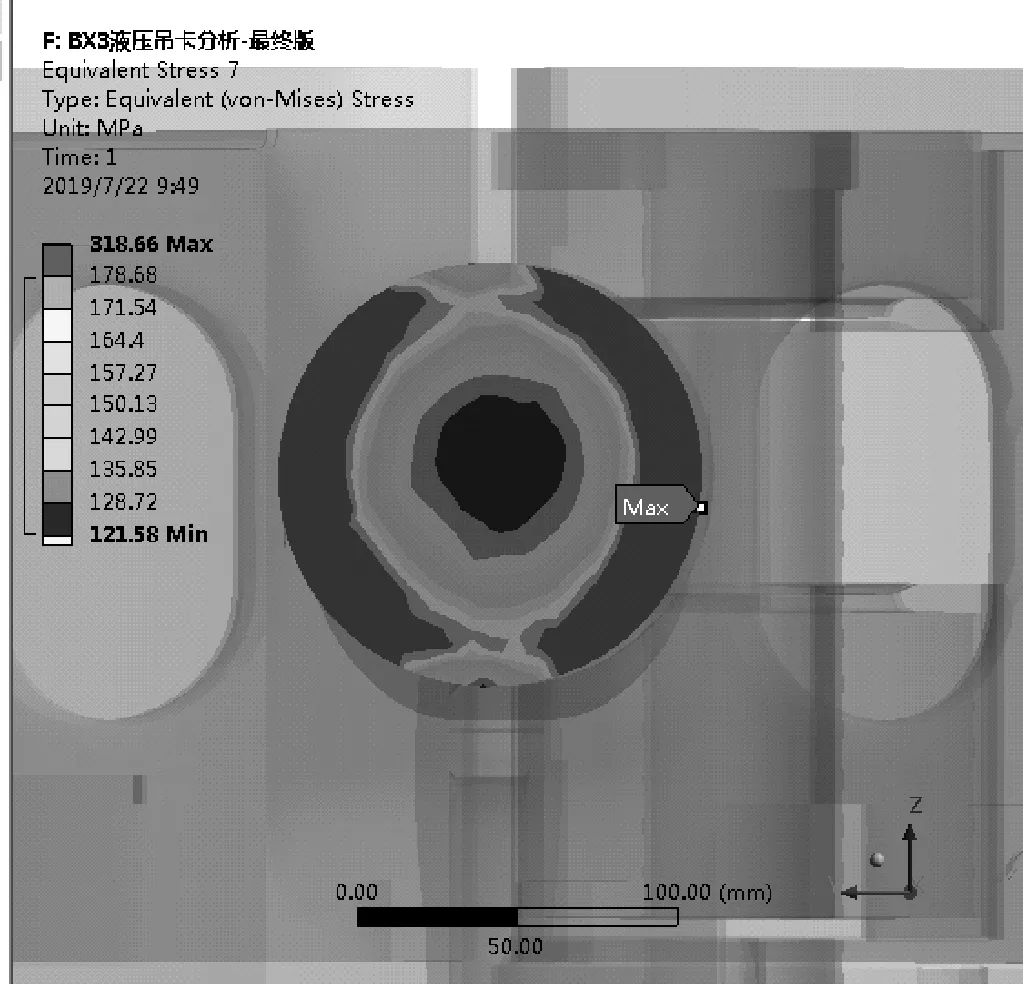

对高应力区截面进行进一步分析,吊卡机身结构中间截面应力提取及显示如图11所示。

图11 机身结构Mises应力云图

由图11可知,中间截面平均应力为149.05 MPa<268.5 MPa,根据API 8C标准强度分析部分,接触面和平均应力大于许用应力的高应力截面应使用塑性分析。其规定许用应力为:

经截面数据提取,通过Matlab数据处理,对于超过平均应力149.05 MPa的截面区域进行平均应力计算,得到其平均应力为266.12 MPa<309.34 MPa,满足API 8C规定。

吊卡吊耳弧面部位截面应力提取及显示如图12所示。

图12 吊耳弧面截面Mises应力云图

由图12可知,吊耳弧面部位截面平均应力为178.68 MPa<268.5 MPa,根据API 8C标准强度分析部分,接触面和平均应力大于许用应力的高应力截面应使用塑性分析。

经截面数据提取,通过Matlab数据处理,对于超过平均应力178.68 MPa的截面区域进行平均应力计算,得到其平均应力为228.9 MPa<309.34 MPa,满足API 8C规定。

吊卡左右活门Mises应力云图如图13所示。

图13 左右活门Mises应力云图

由图13可知,左右活门最大应力出现在轴孔边缘接触部位,分析中予以忽略。除去该部位,其余部分应力较高部位均在196~232 MPa,结果表明,左右活门设计强度满足API 8C的要求。

综上所述,液压吊卡结构设计强度满足API 8C的要求。

3 试验验证

为了验证全新设计生产的液压吊卡的使用功能能否满足设计要求,并对前文液压吊卡的有限元分析结果进行验证,通过兰州兰石石油装备工程股份有限公司井场提升设备试验平台特制的液压吊卡试验装置,对液压吊卡进行了功能试验和载荷试验。

3.1 功能试验

功能试验中,将液压吊卡液压接口与液压站连接,通过液压站控制液压吊卡的活门液缸和锁舌液缸的伸缩,完成液压吊卡左右活门的开合及锁舌的锁紧动作。

现场试验时,液压吊卡处于完全打开的状态,当试验管具进入吊卡后,活门液缸伸出,活门液缸通过活门连杆机构,推动左右活门关闭,活门关闭后,锁舌液缸开始伸出,锁舌液缸通过锁舌连杆机构推动锁舌旋转,锁紧左右活门。试验管具下放,当载荷完全作用在液压吊卡上时,锁舌锁紧机构动作,锁紧锁舌,以防止锁舌的意外脱出,起到了安全防护的作用。反向操作时,提升管具,锁舌锁紧机构解锁,锁舌液缸缩回,锁舌连杆机构带动锁舌旋转,解锁左右活门,锁舌打开后,活门液缸缩回,通过活门连杆机构带动左右活门打开。

通过功能试验,本吊卡完全能够实现设计的各项功能。

3.2 载荷试验

根据API Spec 8C《钻井和采油提升设备规范》中9.8.3条款要求“每台吊卡必须按8.6.2条款进行保证载荷试验”,以验证产品的安全性。验证内容包括:

1) 试验后拆检所有零部件,经宏观检查均无屈服现象,所有零部件保持原有各项功能。

2) 验证关键零部件是否满足设计要求,试验完毕后对主要零部件按图纸要求进行表面无损检测。

3.2.1 试验载荷确定

按API SPEC.8C规范8.6.2条款要求,应施加设备1.5倍的额定载荷并保持至少5 min。在装配套管补芯的情况下,其额定工作载荷为3 150 kN,试验载荷为4 750 kN。

3.2.2 试验前准备

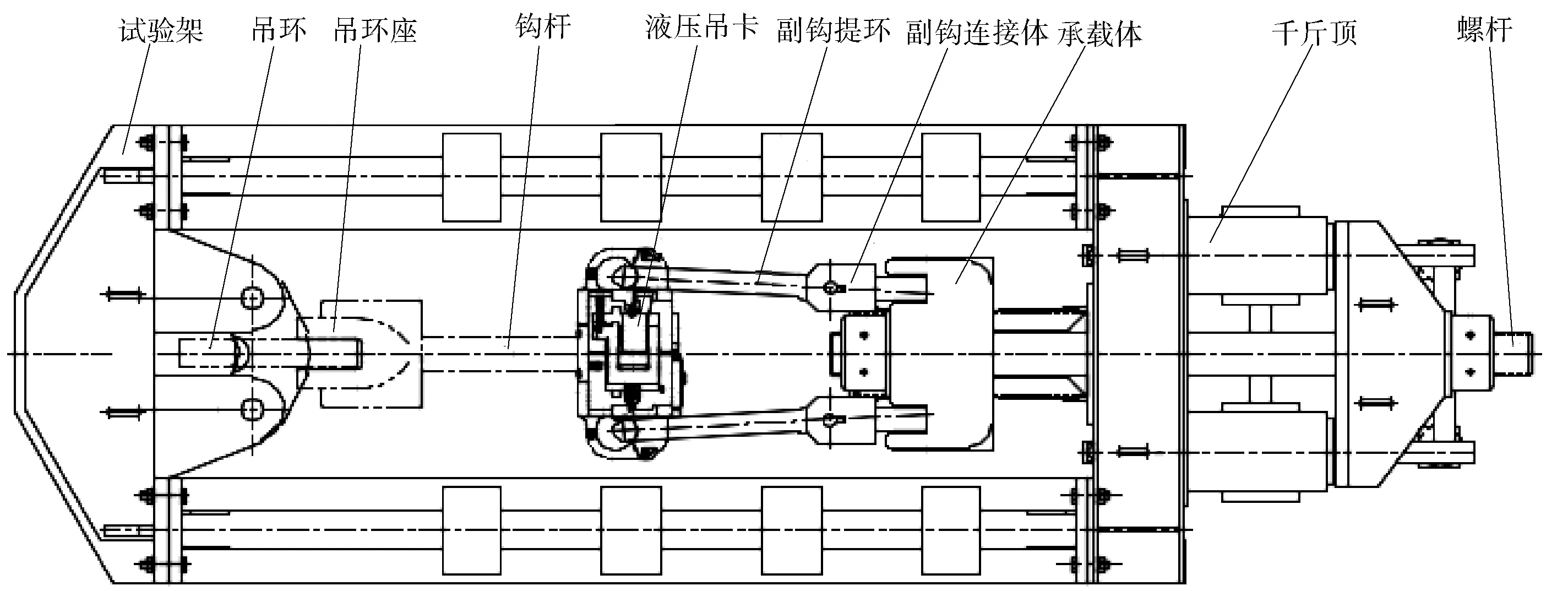

在现有拉力试验架的基础上,设计连接钩杆等试验零件,按照设计图纸组装试验装置,如图14所示。

3.2.3 试验步骤

1) 将整套装置按图14要求连接固定,手动关闭吊卡活门及锁舌。

2) 启动试验机液压站,压力值达到5 MPa,将整套试验装置预紧,检查零部件连接情况,如有松动,需重新安装固定。

3) 启动试验机液压站,按表1规定的压力值逐级加载,过程中每级稳压2 min,当加载到4 750 kN时,稳压5 min。

表5 载荷数值对应的压力表读数

拉力试验后拆卸吊卡,对关键零部件按图纸要求进行无损检测,液压吊卡主结构无裂纹等损伤。

图14 液压吊卡载荷试验装置

功能试验和载荷试验表明,液压吊卡具有设计的各项使用功能,设计强度满足使用要求,同时验证了液压吊卡有限元分析结果的正确性。本液压吊卡满足设计和使用的要求。

4 结论

1) 液压吊卡严格按照API 8C规范的要求进行设计、生产、制造、试验。通过对液压吊卡主要结构进行有限元分析计算,功能试验和载荷试验,验证了有限元分析计算的正确性,同时验证了液压吊卡各项功能运行正常。各项数据表明,此液压吊卡满足现场使用要求。

2) 液压吊卡主要受力部件的主受力区是疲劳、裂纹、断裂的主发生区,应该是无损检测的重点检查部分,同时也是设计、生产时主要关注的部分。以前该类型吊卡发生失效的部分,基本都是本次有限元分析的高应力区域,这也从侧面印证了有限元分析的正确性。

3) 该液压吊卡结构紧凑,自动化程度高,使用安全可靠。