板栗收获拍打式落果装置设计与试验

2021-11-24宗望远黄木昌肖洋轶邓丁霖

宗望远,黄木昌,肖洋轶,李 茂,邓丁霖

•农业装备工程与机械化•

板栗收获拍打式落果装置设计与试验

宗望远1,2,黄木昌1,肖洋轶1,2,李 茂1,邓丁霖1

(1. 华中农业大学工学院,武汉 430070;2. 农业农村部长江中下游农业装备重点实验室,武汉 430070)

针对板栗人工收获效率低、高空落果易伤人等问题,该研究设计了一种板栗收获拍打式落果装置。装置采用无急回特性的摇杆机构,建立拍打摇杆的角位移、角速度和角加速度运动学方程,进行动力学数值仿真。通过板栗树果实与树枝的分离力试验,得出不同拉力角的分离力变化规律,0°~90°,随着拉力角的增大分离力逐渐减小,拉力角为0°时最大分离力为65.24 N。对4种常用材料的拍打条分别进行三因素三水平正交试验。结果表明,聚氨酯材料的拍打力小于板栗与树枝的分离力,铁片和玻璃纤维拍打力满足要求但作用力过大容易损伤板栗树枝,最佳拍打条材料为低密度聚乙烯,最优组合为电机转速600 r/min、拍打条长度350 mm、拍打角度20°,此时拍打力大小为70.71 N。田间试验结果表明,该落果装置能有效采摘板栗果实,平均落果率为90.5%,且对板栗树枝损伤较小。该设计满足板栗果实的采摘要求,对板栗收获机的研发提供了理论依据。

农业机械;收获;板栗;落果装置;数值仿真;分离力;拍打

0 引 言

板栗中富含淀粉,还有蛋白质、脂肪、B族维生素等多种营养物质,素有“干果之王”的美称。中国是板栗第一生产大国,种植面积和产量均居世界第一,到2020年,中国板栗种植面积达183.24万hm2,产量为214.91万 t[1-3]。国内板栗种植主要分布在丘陵山地,其中湖北是板栗主产区之一,湖北罗田板栗于2007年被国家质量监督检验检疫总局认定为地理标志产品[4]。在当前国家粮食安全战略背景下,提高板栗生产机械化水平对促进板栗果实深加工产业发展具有重要现实意义[5-6]。

板栗收获主要通过落果收集与挂果采摘2种方法完成[7-9]。落果收集法是待板栗果实完熟后自然落地,再人工捡拾收集,或使用简易的机械设备辅助捡拾收集。此种方法操作简便,但果实落地太久易脱水风干,影响其品质和储藏时间。挂果采摘是在板栗成熟期采用外力击打或振动作用实现落果,再人工或机械捡拾收集。国内板栗机械收获研究还处于起步阶段,相关研究包括便携式坚果采摘机的设计[10],其操作简单,但劳动强度高。板栗落果装置研究可参考其他林果采摘机械经验,国外类似研究包括Rezaei等[11]设计的气动执行器,可短时间收获杏仁;Larbi等[12]设计的樱桃收获机,能通过末端执行器快速撞击树干实现果实脱落;此外,橄榄、开心果和草莓等皆可通过相应机械设备实现高效率收获[13-15]。国内果树以丘陵山地种植模式居多,相较于国外平原种植模式,国内机械采摘发展较缓慢[16-17],饶洪辉等[18]设计的液压驱动式油茶果采摘机,伍德林等[19]设计的摇枝式油茶果采摘机,采摘机构都较为灵活,在提高收获效率的同时还能降低花苞损伤率;陈军等[20]设计的振刷式枸杞采收机,可完成枸杞高效收获;王克奇等[21]设计的击打式松果采摘机器人,可实现复杂林间环境下对松果精准采摘;徐丽明等[22]设计的脐橙采摘机器人末端执行器可满足无损采摘的要求,且采摘机器人智能化程度较高。

针对板栗果实带刺、落果易伤人、采摘难度较大等问题,结合现有采摘机械的研究现状,本文设计了一种板栗收获拍打式落果装置,适于丘陵山地等复杂地区板栗采收,以期为板栗收获机械研制提供有力支撑。

1 整机结构与工作原理

1.1 整机结构

板栗收获机基本结构如图1所示,主要由履带底盘、电器控制箱、升降液压台、定位结构、落果装置和电源等组成。落果装置安装于定位结构前端,用于采收板栗果实;电器控制箱内装有控制器,可实现手动或遥控操作;定位结构通过安装板固定在升降液压台上,主要由电机、电动推杆和伸缩架组成,可带动落果装置在6个自由度上运动。升降液压台固定在履带底盘上,通过液压驱动带动工作部件上下移动,最高作业高度可达8 m。

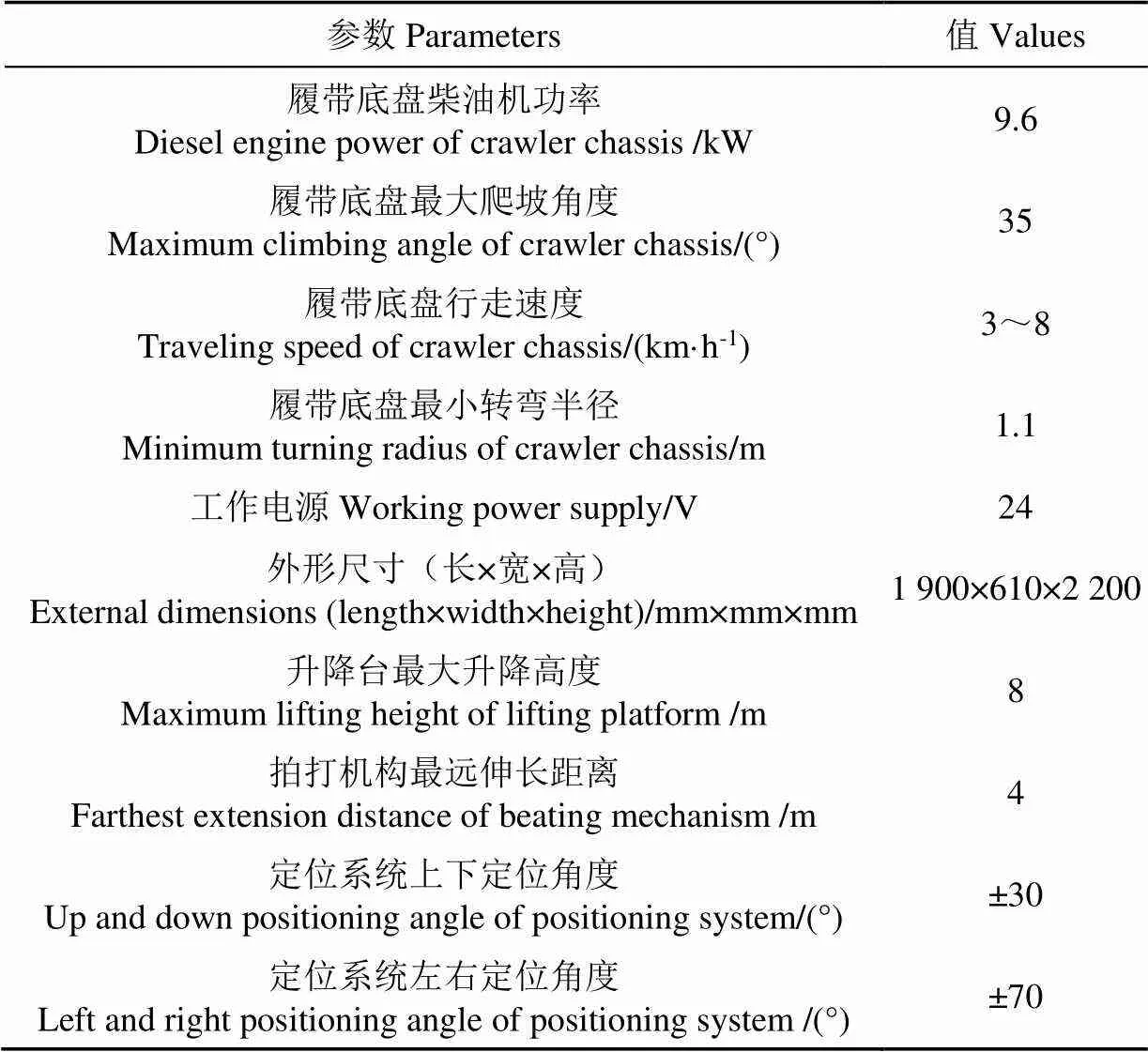

履带底盘有高速、低速和倒挡3个档位,最大爬坡角度为35°,最小转弯半径为1.1 m,丘陵山地板栗种植地区地面坡度多为6°~25°,种植间距为3~5 m,因此板栗收获机可以在板栗种植地区正常行驶;履带底盘上装有柴油机、液压泵和电源等供能设备,底盘上方的支撑架用于支撑非工作状态下的定位结构,可增强机器在行走过程中的平稳性,底盘两边用于支持地面的4个螺旋杆用于保证整体机器在作业时的稳定性。板栗收获机主要作业参数如表1所示。

表1 板栗收获机主要作业参数

1.2 工作原理

在采摘过程中,板栗收获机行驶至采收地点,对于不平整的工作地面,需将机身两侧4根螺旋杆支撑于地面,保证其在工作过程中的稳定性。升降液压台与定位结构协调作业实现落果装置的移动,调节电机转速,使落果装置达到工作所需拍打频率,在避免损伤板栗树枝的情况下对板栗果实及树枝不断击打。板栗果实主要通过2种情况脱离树枝:当拍打部件击中果实时可直接将拍打力传递给果实,若拍打力大于果实与树枝的结合力,果实脱离树枝;当拍打部件击中树枝时,树枝受迫振动给果实传递一个惯性力,若惯性力大于结合力时板栗也会脱离树枝,从而实现采摘。

2 采收机关键部件设计

2.1 拍打机构

拍打机构是落果装置在板栗收获环节中实现板栗落果的关键部件,如图2a所示,拍打机构主要包括直角架、电机、联轴器、箱体结构、拍打条等结构。电机和箱体结构安装在直角架上,两者通过联轴器连接;箱体内部结构如图2b所示,由摇杆、连杆、销、轴、偏心块和轴承座等组成,偏心块通过轴承座安装于轴两端,其上有与电机连接轴相偏置的安装孔,安装孔偏置距离即曲柄长度;轴安装于偏心块安装孔上,连杆一端连接在轴上,另一端通过销连接摇杆,摇杆另一端安装于箱体结构铰接处。箱体结构两侧通过曲柄摇杆机构组成一对可往复运动的拍打部件,共设计3对拍打部件,拍打条用螺栓固定于摇杆末端,工作时,偏心块在电机的驱动下转动,从而带动拍打条运动,实现拍打功能。

2.2 无急回特性的曲柄摇杆机构设计

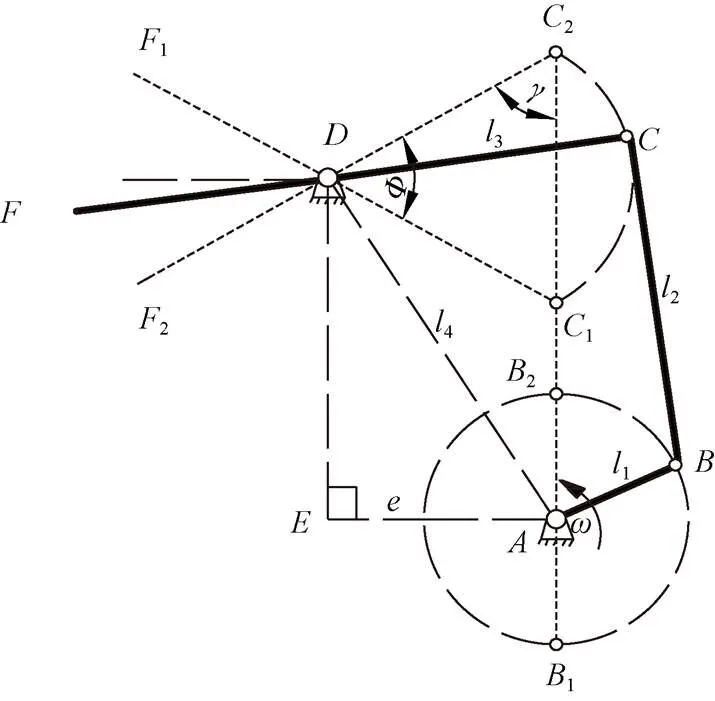

拍打机构工作条件为高空作业,机构运动的稳定性需保证机器整体的性能要求,故设计一种无急回特性的曲柄摇杆机构,要求在运动时左右摇杆可满足同时到达拍打最高点和最低点。结构示意图如图3a所示。

对于上述成对存在的无急回特性曲柄摇杆机构,由于结构呈对称性,选其一侧设计即可。其机构简图如图 3b所示,摇杆在运动时,到达1和2两个极限位置,1和2的延长线1和2所扫射的角度即装置拍打板栗的范围。曲柄1与2的极限位置夹角为0°,此时2、1、2、、1点在一条线上,能够保证两侧摇杆同时到达最上和最下2个极限位置,同时这条直线与箱体侧面平行,以此满足拍打条以相同的角度沿上下方向运动。

1.曲柄 2.机架 3.连杆 4.摇杆

1. Crank 2. Frame 3. Connecting rod 4. Rocker

a. 摇杆上下极限位置运动简图

a. Rocker upper and lower limit position motion diagram

注:、、、为曲柄摇杆机构连接点;为摇杆延伸点;为机架水平投影方向与竖直投影方向的交点;1、2为曲柄的极限位置点;1、2为摇杆的极限位置点;1、2为摇杆延伸方向的极限位置点;1为曲柄长度,mm;2为连杆长度,mm;3为摇杆长度,mm;4为机架长度,mm;为机架水平方向投影长度,mm;为曲柄角速度,rad·s-1;为摇杆摆角,(°);为传动角,(°)。 Note:、、、are the connecting points of the crank-rocker mechanism;is the extension point of the rocker;is the intersection of the horizontal projection and vertical projection directions for the frame;1、2are the limit positions of the crank;1、2are the limit positions of the rocker;1、2are the limit positions of the extension direction of the rocker;1is the length of the crank, mm;2is the length of the connecting rod, mm;3is the length of the rocker, mm;4is the length of the frame, mm.is a projection length of the rack horizontal direction, mm;is the angular velocity of the crank, rad·s-1;is the swing angle of rocker, (°);is the transmission angle, (°).

b. 无急回特性曲柄摇杆机构结构简图

b. Structural diagram of crank rocker mechanism without quick return characteristics

图3 摇杆极限位置和无急回特性曲柄摇杆机构示意图

Fig.3 Limit positions of the rocker and schematic diagram of crank rocker mechanism without quick return characteristics

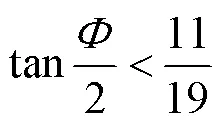

根据无急回特性曲柄摇杆机构特性[23]可得:

2.2.1 曲柄长度1和摇杆长度3的确定

由于机架上铰接孔是在箱体外侧,考虑到加工箱体结构的壁厚以及铰接孔与箱体侧面的预留间隙,取铰接孔到箱体内侧的长度为,mm;为避免曲柄1在运动过程中干涉箱体内侧,应有:

为了使装置在工作中有较好的拍打效果,需在保证结构强度以及装置在移动过程中的灵活性,同时保证结构的轻量化,本文取1=11 mm,=8 mm,由此可得摆角为

由式(3)解得<60.1°,取=60°,由式(1)得摇杆长度3= 22 mm。

2.2.2 连杆长度2和机架长度4的确定

在曲柄摇杆机构中,传动角用来衡量机构的传力性能,许用传动角[]一般为40°~50°[24],而最小传动角要大于许用传动角[]才能发挥机器的传动性能,值越大,代表传力性能越好。在无急回运动的情况下,最小传动角min出现在曲柄与机架连线重合的2个位置上,且2位置传动角相等,结合公式(1)有如下关系式[25]:

3 拍打机构仿真分析

落果装置在采收过程中拍打机构稳定运动能减小采收机振动,提高机械整体性能;故本文还需进一步分析拍打机构曲柄摇杆机构的运动规律,并对摇杆进行运动学仿真,分析其在不同转速下的性能。

3.1 运动规律分析

注:1为曲柄角位移,rad;2为连杆角位移,rad;3为摇杆角位移,rad。

Note:1is the angular displacement of the crank, rad;2is the angular displacement of the connecting rod, rad;3is the angular displacement of the rocker, rad.

图5 曲柄摇杆机构矢量图

Fig.5 Vector diagram of crank-rocker mechanism

根据式(5)在轴和轴上的投影可得:

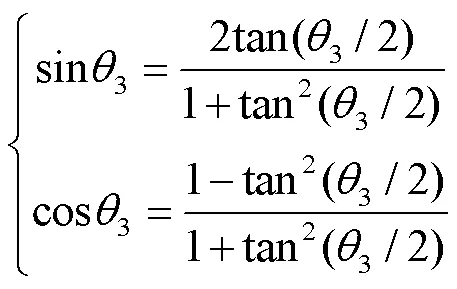

角位移分析:

由式(6)可得:

将三角函数式:

由此解得:

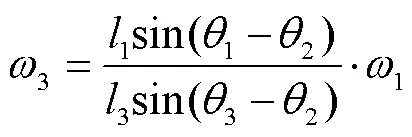

角速度分析:

将式(5)对时间求导,得到:

式中1为曲柄角速度,rad/s;3为摇杆角速度,rad/s;类似求得:

式中2为连杆角速度,rad/s。

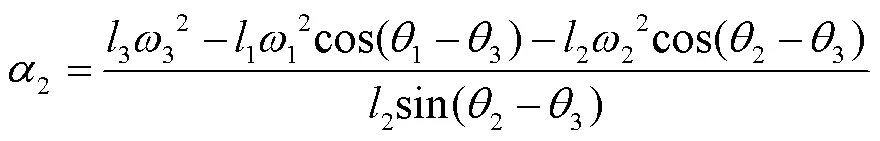

角加速度分析

将式(12)对时间再次求导得:

式中3为摇杆运动角加速度,rad/s2;类似求得2为:

式中2为连杆运动角加速度,rad/s2。

3.2 运动学仿真分析

为得到摇杆运动过程中的规律,使用ADAMS仿真软件对其进行仿真分析。由于三对曲柄摇杆机构运动的一致性,选择其中一对分析即可,本文为了分析简便,建模时将轴承座与箱体简化为一个整体。箱体添加固定副,偏心块与箱体连接使用旋转副,偏心块与轴使用恒速副,连杆与轴使用旋转副,连杆与摇杆、摇杆与箱体铰接孔分别添加旋转副,在偏心块输出轴上添加旋转驱动。

由于在实际板栗采收中,300 r/min以下拍打效果不佳,而大于600 r/min拍打机构振动效果较为明显,故在300~600 r/min的转速内分析摇杆运动较为合适;设定分析时间为0.5 s,仿真步数为500步,通过改变偏心块的输出轴转速,在300、450、600 r/min的条件下分析摇杆的运动曲线。

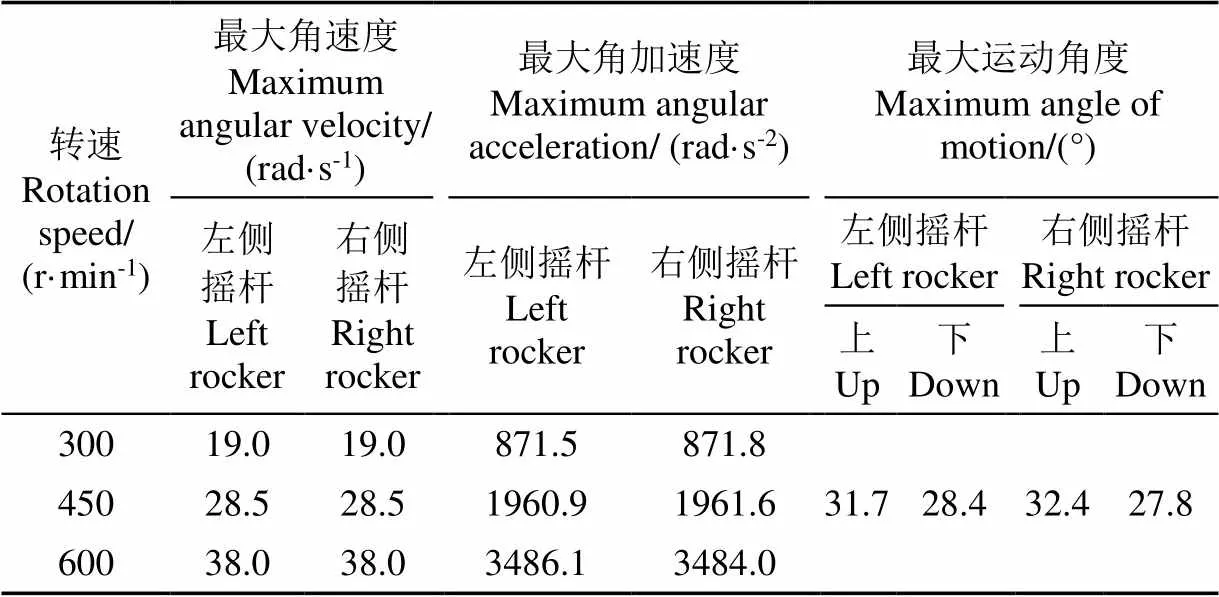

表2 仿真分析主要结果

通过图6a摇杆角速度和图6b摇杆加速度曲线图分析可得,摇杆在运动过程中角速度和角加速度的最大值随转速的增大不断增大;结合表2数据,在同一转速下,左右两侧摇杆所能达到的角速度和角加速度最大值基本一致,且在不同转速下,运动规律对称,说明两侧摇杆运动的一致性,表明设计合理,满足落果装置工作过程中的稳定性要求。因为摇杆在不同转速下的上下极限位置角位移基本不变,通过图6c分析可得两侧摇杆摆角分别为60.1°和60.2°,且上下极限角度与30°偏差很小,表明在实际板栗收获中拍打条上下拍打角度为60°。

4 板栗果实与树枝的分离力测量

4.1 试验设备与方法

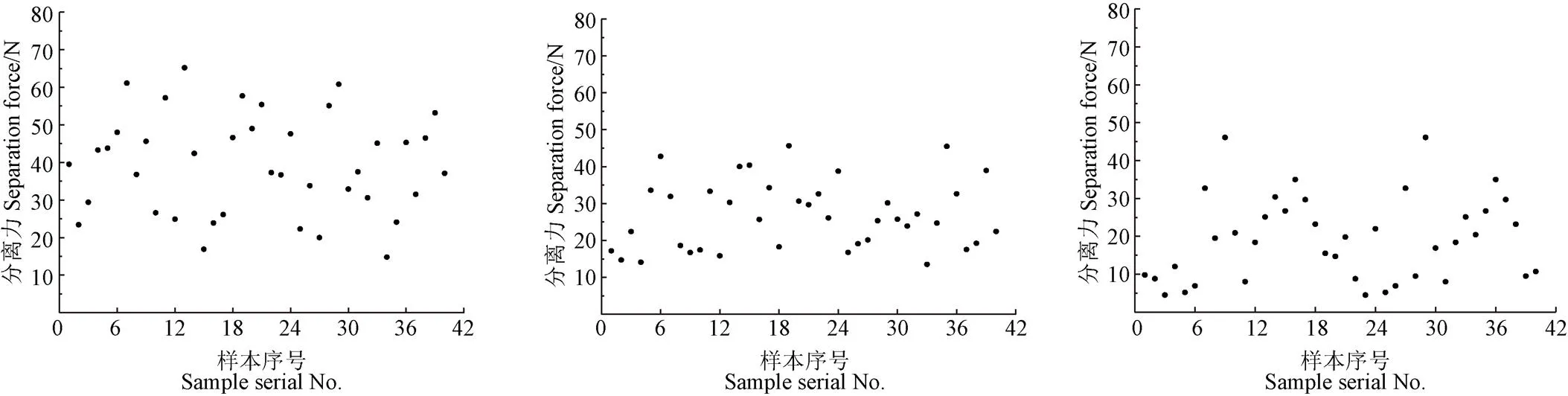

为获取板栗树果实与树枝的分离力,2020年9月份在湖北省孝感安陆市孛畈镇板栗园对板栗果实与树枝的分离力进行了测量。测力设备采用数显拉力计(型号:ELK-300,量程:0~300 N,精度±0.5%),测量位置为果实与果柄连接处,选择果实数量较多的板栗树,由于落果装置拍打时板栗果实主要沿着果实生长方向0°~90°脱落,故选择沿着板栗果实生长0°、45°和90°三个拉力角方向进行测量[26],每个测量角度的试验样本数量为40个。所测样本在果实与果柄位置处的分离力如图7所示。

4.2 试验结果分析

由图7a可知,在0°方向上,最大分离力为65.24 N,最小分离力为14.81 N,平均分离力为39.38 N,分离力范围主要集中在20~60 N之间。由图7b可知,在45°方向上,最大分离力为45.64 N,最小分离力为13.56 N,平均分离力为28.94 N,大部分果实分离力集中在15~40 N之间。由图7c可知,在90°方向上,最大分离力为46.13 N,最小平均力4.56 N,平均分离力为19.31 N,分离力范围主要集中5~30 N之间,大部分果实分离力小于30 N。

a. 0°b. 45°c. 90°

根据测量数据分析可得,平均分离力的大小与作用在果实生长方向的拉力角有关,在不同的角度上其平均分离力也不同。随着拉力角的增大,分离力主要分布范围和平均分离力逐渐减小[27],在0°时的平均分离力比90°时大20.09 N,说明在板栗采摘过程中垂直果柄方向比沿果柄方向更易脱落。为了保证收获效率,拍打机构所提供的最大拍打力应不低于最大分离力65.24 N。

5 拍打力试验

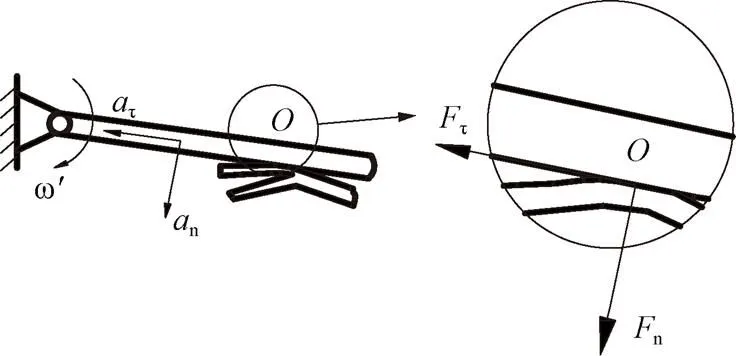

5.1 板栗采摘过程碰撞力分析

拍打机构在板栗收获过程中,会与树枝和果柄产生碰撞,碰撞模型如图8所示,为减小碰撞过程中拍打条对板栗树的损伤,拟采用表面光滑、具备弹性变形能力的材料。根据所选材料性质,忽略碰撞过程中的切向摩擦力和能量损失,在Hertz理论接触力模型[28]中以纯弹性接触力模型进行试验,其法向接触力为

式中R(=)为接触体、的曲率半径,mm;β(=)与接触体材料属性有关,表达式为

注:ω' 为拍打条角速度,rad·s-1;O为碰撞接触点;ατ为碰撞点切向加速度rad·s-2;αn为碰撞点法向加速度rad·s-2;Fτ为碰撞点切向摩擦力N;Fn为碰撞点法向接触力N。

通过图8模型可知拍,打条与板栗树枝的碰撞力大小与接触变形量、接触位置曲率半径、材料弹性模量和泊松比有关。由于材料属性系数是常数,因此碰撞时接触位置处的变形量和曲率半径是影响接触力的2个主要参数。拍打机构在工作过程中,在接触位置处,电机转速和拍打条拍打部位是影响变形量和曲率半径的关键因素,因此可通过改变电机转速、拍打条长度和拍打角度使拍打条达到不同的拍打力。

5.2 材料与方法

刚柔并济的材料能避免拍打机构工作时在铰接处因受力过大而产生结构破坏[29],同时也能减少刚性碰撞对板栗树枝的伤害,选用弯曲能力不同的PU(聚氨酯,Poly-urethane)、LDPE(低密度聚乙烯,Low Density Polyethylene)、铁片(镀锌铁皮)和玻璃纤维4种常见材料进行试验,材料属性如表3所示。所选材料PU最易弯曲,其次是LDPE,铁片和玻璃纤维较难弯曲。

针对公式(18)分析出的2个主要影响参数,进行如图9所示试验,拍打机构固定,压力采集设备采用JN-CJ型采集卡和平面膜盒式压力传感器(型号JHBM-H1,量程200 N,精度0.1%)。试验过程中,拍打条拍打压力传感器,采集卡将采集数据上传到上位机,实时记录传感器测量数据。丝杠升降台调节拍打条的测力角度,以得到不同拍打角度的拍打力;在拍打条不同长度处标记测试点,测试不同拍打长度的拍打力;驱动器改变电机的转速,使拍打条达到不同的拍打频率,从而得到不同频率下的拍打力。采集卡采样频率选择200 Hz,采样时间10 s,拍打力取采样平均值;上位机测试界面结果显示如图10。

表3 材料属性

1.台架 2.采集卡 3.可调电源 4.上位机 5.升降台 6.传感器 7.拍打机构 8.电机驱动器

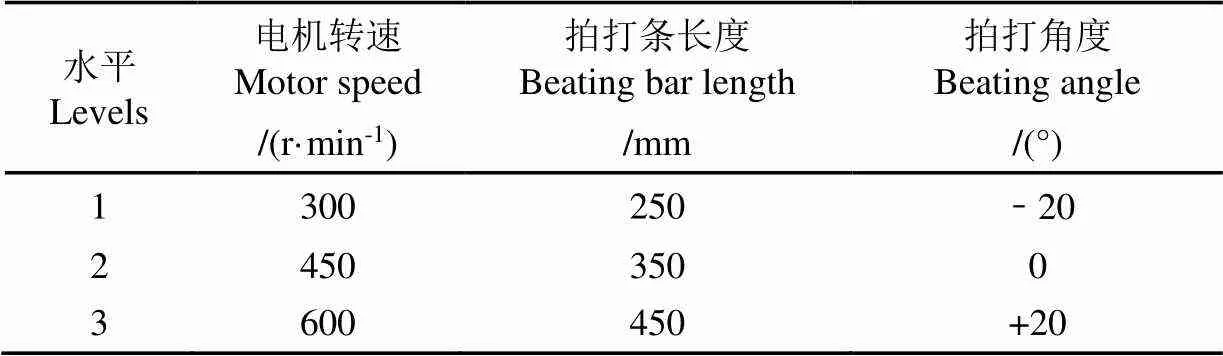

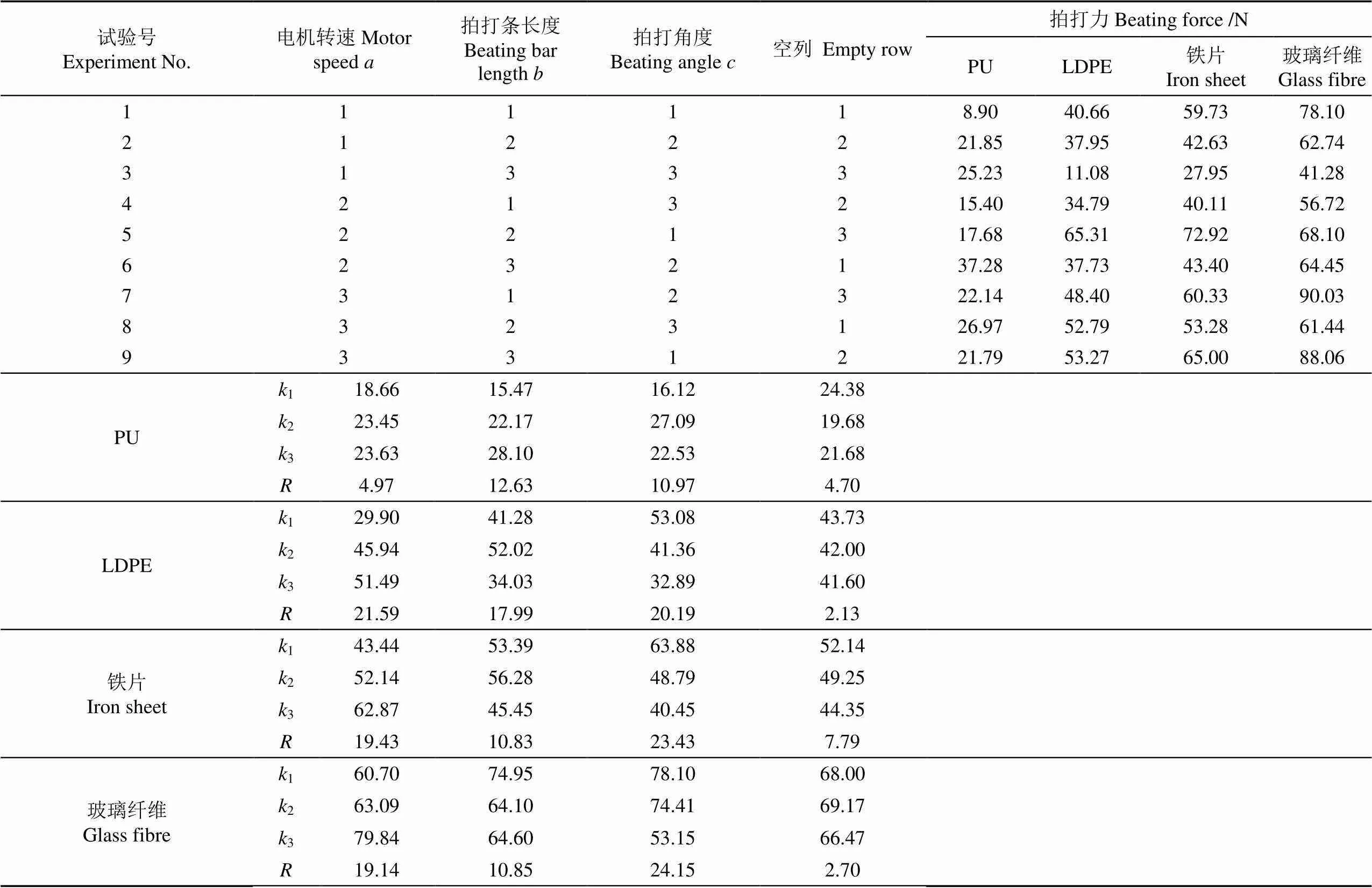

5.3 正交试验

5.3.1 试验方案

5.3.2 试验方案与结果

通过表5数据分析可得,4种材料中,影响PU材料拍打力大小的主次因素为、、,较优组合为332,在该因素组合下进行试验,得出拍打力大小为 44.31 N;影响LDPE材料拍打力大小的主次因素为、、,较优组合为321,在该组合下进行试验,得出拍打力大小为70.71 N;影响铁片材料拍打力大小的主次因素为、、,较优组合为321,在该因素组合下进行试验,得出拍打力大小为87.46 N;影响玻璃纤维材料拍打力大小的主次因素为、、,较优组合为311,在该因素组合下进行试验,得出拍打力大小为94.03 N。

表4 因素水平

表5 试验结果与分析

分析可知,采用PU材料进行拍打力试验,最大拍打力44.31 N小于板栗与树枝的最大分离力65.24 N,因此在实际采摘中最大分离力超过44.31 N会导致板栗果实落果困难。其他3种材料在最优条件下最大拍打力均大于65.24 N,故满足板栗果实落果要求,结合公式(18)可知,拍打接触力与材料属性有关,通过对比,铁片和玻璃纤维拍打力虽然较大,但其弯曲能力较LDPE弱,易损伤树枝,且对机械装置冲击较大,因此拍打条材料选择LDPE较为合适,电机转速600 r/min,拍打条长度350 mm以及拍打角度+20°时拍打条能提供最大拍打力70.71 N。

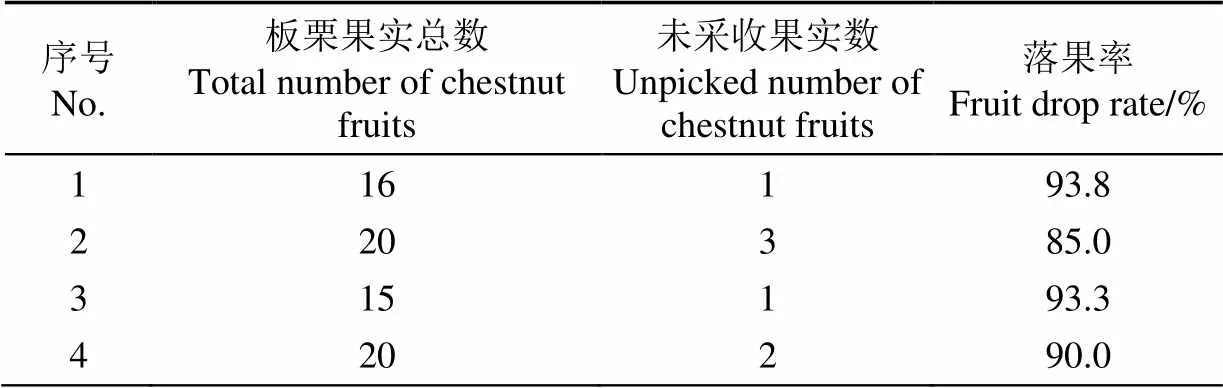

6 田间试验

每年8月下旬是板栗收获时期。如图11所示,2020年9月份在湖北省孝感市安陆市孛畈镇板栗种植林区进行田间试验。为了验证实际工作中拍打机构能否有效拍落板栗果实,根据台架测力试验最优组合,选择拍打条材料LDPE,长度350 mm,电机转速600 r/min。

为评估所设计落果装置的拍打落果性能,将落果装置移动后进行定点采收,选择多块相互独立、果实数量较多、面积相差不大且拍打条能覆盖到的树枝作为采收区域。在采收过程中,拍打后存在少数板栗果实难以脱落,但长时间在同一区域拍打会对树枝产生损伤;经试验采摘时间超过10 s后,果实虽能完全采收,但板栗树大量树叶被打落,树枝出现磨损情况,对枝芽产生一定程度损伤,如图12所示,而采摘时间在10 s内能完成大部分果实采收,打落树叶较少且对树枝无明显损伤,故每次试验时间选择10 s较合适。试验前,先统计所选各区域树枝板栗果实总数,拍打采收后,记录各区域未被采收板栗果实数,以落果率评价落果装置的工作性能:

田间试验结果表明,所设计的落果装置的平均落果率达到90.5%(表6),且拍打力满足板栗采收要求。由于该机器仍处于试验阶段,目前鲜有板栗树标准化果园种植模式(湖北地区板栗多种植于山坡及梯田),离真正的机械化采摘还存在一定的差距,因此后期需要农机与农艺深度融合,种植出宜机化板栗树形,研制出适合国内丘陵山地种植模式的板栗收获机械。

表6 收获试验结果

7 结 论

1)针对国内丘陵山地板栗人工收获效率低、劳动强度大、高空落果易伤人等问题,本文设计了一种板栗收获拍打式落果装置,可实现丘陵山地等地形条件下板栗机械化采收。

2)阐述了整机结构和工作原理,落果装置拍打机构两侧根据无急回特性曲柄摇杆机构进行设计;得出拍打机构运动规律方程,对其进行运动学仿真分析,通过结果可得:拍打机构两侧摇杆随曲柄转速增大而不断增大,且运动过程基本能保持一致性,两侧摇杆摆角分别为60.1°和60.2°,满足运动稳定性要求。

3)通过板栗果实与树枝的分离力试验,得出在0~90°上,随着拉力角的增大分离力逐渐减小,在0°拉力角上存在最大分离力为65.24 N;对4种材料的拍打条进行三因素三水平正交试验,结果表明:最佳拍打条材料为LDPE,当电机转速600 r/min,拍打条长度350 mm,拍打角度20°时,拍打力大小为70.71 N。通过田间试验结果表明:落果装置的平均落果率达到90.5%,且对树枝损伤较小。所设计落果装置基本满足板栗采收要求。

[1] 阚黎娜,李倩,谢爽爽,等. 我国板栗种质资源分布及营养成分比较[J]. 食品工业科技,2016,37(20):396-400.

Kan Lina, Li Qian, Xie Shuangshuang, et al. Resource distribution and nutritional quality difference of Chinese chestnuts[J]. Science and Technology of Food Industry, 2016, 37(20): 397-400. (in Chinese with English abstract)

[2] 韩元顺,许林云,周杰. 中国板栗产业与市场发展现状及趋势[J]. 中国果树,2021(4):83-88.

[3] 中国经济林协会. 板栗产业从大到强需科技助力[EB/OL]. (2020-12-2)[2021-07-05]. http: //www. forestry. gov. cn/jlxh/3511/ 20201202/145256993227256. html

[4] 罗田板栗[J]. 中国果业信息,2008(7):32-33.

[5] 易善军. 我国板栗产业发展现状及策略[J]. 西部林业科学,2017,46(5):132-134,149.

Yi Shanjun. Situation and development strategy of chestnut industry in China[J]. Journal of West China Forestry Science, 2017, 46(5): 132-134, 149. (in Chinese with English abstract)

[6] 陈世龙. 罗田县板栗产品市场推广的现状,问题及对策研究[D]. 武汉:华中师范大学,2013.

Chen Shilong. The Study on the Present Situation, Problems and Countermeasures of Marketing of Luotian Chestnut Products[D]. Wuhan: Central China Normal university, 2013. (in Chinese with English abstract)

[7] 周远航,坎杂,李成松,等. 落地林果集果捡拾技术研究及进展[J]. 农机化研究,2017,39(1):256-263.

Zhou Yuanhang, Kan Za, Li Chengsong, et al. The research and development of the falling tree fruits and Nuts collect and pick-up technology[J]. Journal of Agricultural Mechanization Research, 2017, 39(1): 256-263. (in Chinese with English abstract)

[8] Kang W S, Guyer D. Development of chestnut harvesters for small farms[J]. Journal of Biosystems Engineering, 2008, 33(6): 384-389.

[9] 韩元顺,许林云,周杰,等. 基于高速摄影的板栗果实振动脱落特性分析[J]. 林业工程学报,2021,6(3):133-134.

Han Yuanshun, Xu Linyu, Zhou Jie, et al. Analysis of chestnut fruit shedding characteristics by vibration using high-speed videos[J]. Journal of Forestry Engineering, 2021, 6(3): 133-134. (in Chinese with English abstract)

[10] 曹成茂,詹超,孙燕,等. 便携式山核桃高空拍打采摘机设计与试验[J]. 农业机械学报,2018,49(3):130-137.

Cao Chengmao, Zhan Chao, Sun Yan, et al. Design and experiment of portable walnut high-altitude pat-picking machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(3): 130-137. (in Chinese with English abstract)

[11] Rezaei A, Loghavi M, Kamgar S. Mechanical harvesting of wild almond () by a pneumatic branch shaker[J]. International Journal of Advances in Agricultural Science and Technology, 2016(4): 1-15.

[12] Larbi P A, Karkee M, matya S, et al. Modification and field evaluation of an experimental mechanical sweet cherry harvester[J]. Applied Engineering in Agriculture, 2015, 31(3): 387-397.

[13] Bernardi B, Falcone G, Stillitano T, et al. Harvesting system sustainability in Mediterranean olive cultivation[J]. Science of the Total Environment, 2018, 625: 1446-1458.

[14] Khorsandi F, Loghavi M, Kamgar S. The effects of shaking frequency and amplitude on the detachment of Estahban dried fig (.[J]. Iran Agricultural Research, 2012, 31(1): 49-62.

[15] Kurpaska S, Sobol Z, Pedryc N, et al. Analysis of the pneumatic system parameters of the suction cup integrated with the head for harvesting strawberry fruit[J]. Sensors, 2020, 20(16): 4389.

[16] 郑永军,江世界,陈炳太,等. 丘陵山区果园机械化技术与装备研究进展[J]. 农业机械学报,2020,51(11):1-20.

Zheng Yongjun, Jiang Shijie, Chen Bingtai, et al. Review on technology and equipment of mechanization in hilly orchard[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(11): 1-20. (in Chinese with English abstract)

[17] 陈度,杜小强,王书茂,等. 振动式果品收获技术机理分析及研究进展[J]. 农业工程学报,2011,27(8):195-200.

Chen Du, Du Xiaoqiang, Wang Shumao, et al. Mechanism of vibratory fruit harvest and review of current advance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(8): 195-200. (in Chinese with English abstract)

[18] 饶洪辉,黄登昇,王玉龙,等. 液压驱动式油茶果采摘机设计与试验[J]. 农业机械学报,2019,50(5):133-139,147.

Rao Honghui, Huang Dengsheng, Wang Yulong, et al. Design and experiment of hydraulic-driven camellia fruit picking machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(5): 133-139, 147. (in Chinese with English abstract)

[19] 伍德林,傅立强,曹成茂,等. 摇枝式油茶果采摘机设计与试验[J]. 农业机械学报,2020,51(11):176-182,195.

Wu Delin, Fu Liqiang, Cao Chengmao, et al. Design and experiment of shaking-branch fruit picking machine for camellia fruit[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(11): 176-182, 195. (in Chinese with English abstract)

[20] 陈军,赵健,陈云,等. 振刷式枸杞采收机设计与试验优化[J]. 农业机械学报,2019,50(1):152-161,95.

Chen Jun, Zhao Jian, Chen Yun, et al. Design and experiment on vibrating and comb brushing harvester for[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(1): 152-161, 95. (in Chinese with English abstract)

[21] 王克奇,张维昊,罗泽,等. 击打式松果采摘机器人设计与试验[J]. 农业机械学报,2020,51(8):26-33.

Wang Keqi, Zhang Weihao, Luo Ze, et al. Design and experiment of hitting pine cone picking robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(8): 26-33. (in Chinese with English abstract)

[22] 徐丽明,刘旭东,张凯良,等. 脐橙采摘机器人末端执行器设计与试验[J]. 农业工程学报,2018,34(12):53-61.

Xu Liming, Liu Xudong, Zhang Kailiang, et al. Design and test of end-effector for navel orange picking robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(12): 53-61. (in Chinese with English abstract)

[23] 刘志刚,王德成,翟改霞,等. 往复式双动刀灌木收割机设计与试验[J]. 农业机械学报,2013,44(S2):102-106.

Liu Zhigang, Wang Decheng, Zhai Gaixia, et al. Design and experiment on reciprocating double knife shrub harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 102-106. (in Chinese with English abstract)

[24] 冯立艳,关铁成,田姗姗,等. 传力性能最佳的有急回曲柄摇杆机构的设计[J]. 机械设计与制造,2018(6):66-69.

Feng Liyan, Guan Tiecheng, Tian Shanshan, et al. Design of quick-return crank-rocker mechanism with optimum transmission performance[J]. Machinery Design & Manufacture, 2018(6): 66-69. (in Chinese with English abstract)

[25] 金世伟,黄立波,吴小珍,等. 无急回特性曲柄摇杆自动抛光装置的设计[J]. 组合机床与自动化加工技术,2017(12):140-142.

Jin Shiwei, Huang Libo, Wu Xiaozhen, et al. Design of crank rocker mechanism automatic polishing device with non quick-return characteristic[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2017(12): 140-142. (in Chinese with English abstract)

[26] 傅隆生,张发年,槐岛芳德,等. 猕猴桃采摘机器人末端执行器设计与试验[J]. 农业机械学报,2015,46(3):1-8.

Fu Longsheng, Zhang Fanian, Gejima Yoshinori, et al. Development and experiment of end-effector for kiwifruit harvesting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 1-8. (in Chinese with English abstract)

[27] 吴问天. 油茶果采摘机的关键部件设计与试验[D]. 合肥:安徽农业大学,2018.

Wu Wentian. The Design and Test of Key Components of Camellia Oleifera Picking Machine[D]. Hefei: Anhui Agricultural University, 2018. (in Chinese with English abstract)

[28] 黄剑锋,余涛,陈江义. 刚体碰撞的Hertz接触力模型比较分析[J]. 机械设计与制造,2017(8):28-30.

Huang Jianfeng, Yu Tao, Chen Jiangyi. Comparison and analysis of hertz contact force models for collision of rigid bodies[J]. Machinery Design & Manufacture, 2017(8): 28-30. (in Chinese with English abstract)

[29] 段玥晨,章定国. 基于弹塑性接触的柔性多体系统碰撞动力学[J]. 南京理工大学学报,2012,36(2):189-194.

Duan Yuechen, Zhang Dingguo. Flexible multibody system impact dynamics based on elastic-plastic contact[J]. Journal of Nanjing University of Science and Technology, 2012, 36(2): 189-194. (in Chinese with English abstract)

Design and experiment of the fruit-beating dropping device for chestnut harvesters

Zong Wangyuan1,2, Huang Muchang1, Xiao Yangyi1,2, Li Mao1, Deng Dinglin1

(1.,,430070,;2.,,430070,)

Difficult picking is often found in the harvesting of fresh chestnut, particularly in the low efficiency and high labor cost of manual harvesting, as well as the high risk of high-altitude picking. However, only a few research focused on this field in China. In this study, a beating-type fruit dropping device was proposed for a chestnut harvester, according to the characteristics of chestnut trees and the planting mode of Chinese chestnut. The overall structure and working principle were also introduced into the design of the chestnut harvester. Two situations were included to separate the chestnut fruit from the branch. When the beating bars hit the fruit, the beating force was directly transferred to the fruit. As such, the fruit was separated from the branch, if the beating force was greater than the binding force between the fruit and the branch. When the beating bars hit the branch, an inertia force was transmitted from the branch to the fruit, where the chestnut was separated from the branch to complete the chestnut harvest, if the inertia force was greater than the binding force. A beating mechanism was also designed as a crank-rocker without quick returning, in order to ensure the overall performance of the machine, and the stability of the fruit dropping device in the process of operation. The size of the crank-rocker mechanism was also determined under the optimal conditions. A kinematic model was established for the crank-rocker mechanism, further to obtain the kinematic relationships of angular displacement, angular velocity, and angular acceleration of the rocker. A dynamic simulation was also performed on both sides of the beating device in the crank-rocker mechanism. It was found that the motion of the rocker was symmetrical in terms of the motion curve, where the swing angle of the rocker reached 60° suitable for the stability requirements. Furthermore, the variation of separation force between chestnut fruit and branch was obtained at different tension angles. Specifically, the separation force decreased gradually with the increase of tension angle in the range of 0°-90°, where the maximum separation force was 65.24 N at 0° tension angle. The collision model between the beating bars and the branch was established to determine the main factors affecting the beating force, including the speed of the motor, the length of the beating bars, and the beating angle. A three-factor three-level orthogonal test was conducted, where the materials of beating bars were selected as polyurethane, low-density polyethylene, iron sheet, and glass fiber. The results show that the maximum beating force was only 44.31N for the polyurethane, while the maximum separation force of chestnut fruit and branch was 65.24 N, indicating that the maximum beating force provided by polyurethane was less than that of chestnut fruit and branch, fail to meet the requirements of beating force for fruit picking. The maximum beating forces of iron sheet and glass fiber were 87.46 N and 94.03 N, respectively. Nevertheless, the excessive force was easy to damage chestnut branches. Fortunately, the maximum beating force of low-density polyethylene was 70.71 N, similar to that of chestnut fruit and branch (65.24 N), indicating the best beating material. In this case, the optimal combination was achieved, where the motor speed of 600 r/min, the beating bar length of 350 mm, and the tapping angle of 20°. A field test of the chestnut harvesting machine was carried out to verify each area for harvesting. Several areas were selected on the chestnut tree for the harvest experiment after the positioning structure moved the fruit dropping device. The field test shows that the beating force provided by the fruit dropping device can effectively beat the chestnut fruits within 10s, where the fruit drop rate was 90.1%, while less damage to the chestnut trees. Consequently, the beating-type fruit dropping device can fully meet the harvest requirements of chestnut fruits. The finding can provide a strong reference for further research and development of chestnut harvesting machinery.

agricultural machinery; harvest; chestnut; fruit dropping device; numerical simulation; separation force; beat

10.11975/j.issn.1002-6819.2021.18.001

S23-01

A

1002-6819(2021)-18-0001-10

2021-07-05

2021-08-21

湖北省重点研发计划项目(2020BED027)

宗望远,教授,博士生导师,研究方向为现代农业装备设计与测控。Email:zwy@mail.hzau.edu.cn

宗望远,黄木昌,肖洋轶,等. 板栗收获拍打式落果装置设计与试验[J]. 农业工程学报,2021,37(18):1-10. doi:10.11975/j.issn.1002-6819.2021.18.001 http://www.tcsae.org

Zong Wangyuan, Huang Muchang, Xiao Yangyi, et al. Design and experiment of the fruit-beating dropping device for chestnut harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(18): 1-10. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.18.001 http://www.tcsae.org