复合固体推进剂直写式3D打印工艺及其性能①

2021-11-24赵永超张利军胡润芝

王 璐,赵永超 ,苗 楠 ,张利军 ,苗 恺 ,胡润芝

(1.西安航天化学动力有限公司,西安 710025;2.西安交通大学,西安 710049)

0 引言

随着未来武器装备不断向精密控制与精确打击的方向发展,多样化、复杂化的异型推进剂药柱与毁伤单元成为必然发展趋势[1-2]。然而,现有的推进剂浇注工艺受限于芯模形状[3],无法实现多材料、复杂形状装药、高精度装药等。增材制造技术不仅能克服以上局限,还能缩短推进剂研发周期,简化装药工艺,提高研制及生产过程的安全性,完全实现人机隔离远程自动化操作[4-5]。

目前,国内外相继开展了增材制造技术在火炸药领域的相关基础性研究,但多处于实验室水平。欧美等国家早在20世纪末投入大量经费用于火炸药增材制造成型[6-9]。近几年美国印度等取得较大突破,在复杂药型、燃速梯变和高粘度推进剂的打印设备和打印工艺取得了较大突破。印度科学研究院采用单喷嘴喷墨打印机制备三维网状AP/HTPB/Al复合固体推进剂,获得不同堆积密度、不同燃速和压强指数的推进剂药柱[10]。美国普渡大学MCCLAIN M S等[11]采用挤出、超声打印技术打印高粘度HTPB推进剂,初步实现了复杂药型结构能量渐变推进剂和高固含量(85%)、高粘度(69 000 000 cP)推进剂的制备,且孔隙率比浇注成型的推进剂低。但目前打印尺寸较小为φ30 mm×100 mm,且打印工艺还需要进一步优化。

国内的南京理工大学、西安交通大学、湖北航天化学技术研究所、西安航天化学动力有限公司、西安近代化学研究所、北京理工大学等多家单位都提出了增材制造技术在推进剂药柱制造领域的应用设想。王伟等[12]研制出一种巧克力型RS基热塑性推进剂,熔融温度低(约90 ℃),具备可调节粘度和优良安全性能,然而单纯热塑性推进剂在点火过程可能面临药面坍塌的状况,后期可与热固性粘合剂体系结合制备推进剂。胡睿等[13]报道了一种紫外光固化发射药SLA打印技术,制备的含能光固化粘合剂分解温度为219 ℃,且与常规炸药固体相容,能进一步提高打印推进剂能量水平。胡睿等[14]采用SLA 技术成型光固化剂与 Al粉的混合物料,利用代料体系模拟HTPB推进剂配方体系,并利用活塞挤出式增材制造技术进行成型试验等,论证了增材制造技术在推进剂药柱成型领域应用的可行性,在10.34 MPa下平面燃烧的燃速与浇注成型推进剂燃速一致,3D打印药柱的体积密度与燃速与常规浇注药柱相当,不存在气孔问题。蔺向阳等[15]连续挤出光固化推进剂,在较低温度和压力下安全地制备出任意形状热固性固体推进剂。刘超等[16]实现了光固化推进剂/绝热层的一体化打印,可改善推进剂与绝热层界面粘接质量,避免发动机因脱粘引起的安全隐患。

现阶段,虽然增材制造复合固体推进剂的可行性和优势已得以验证,但仍需大力开展适用于增材制造的固体推进剂配方与优选,深入优化制造工艺和工艺参数,将工艺规模放大到克级、千克级,开发多喷头打印技术,提高固体推进剂的打印效率,实现高精度、大批量制备。本文将开展3D打印推进剂工艺参数和工艺方式的研究,开展公斤级推进剂药柱制造,并对其进行小型试验发动机验证。

1 实验

1.1 主要原材料

氧化剂AP,选用三种粒径330~340 μm、130~140 μm、5~10 μm;铝粉,粒径为(29±3) μm;光固化粘合剂,自制;其余原材料为HTPB推进剂常用原材料(HTPB、TDI、DOS)。

1.2 样品制备

推进剂真药浆是将推进剂各组分按照配方称取好后,依加料顺序采用立式捏合机混合而得,打印过程不添加任何溶剂或者稀释剂。

打印设备为西安航天化学动力有限公司与西安交通大学联合开发的含能材料防爆增材制造系统,包括紫外灯(60 W)、打印平台、储料罐、挤压系统。

打印时按照所设计的模型及相应的解析路径进行逐层打印,即采用压力将混合好的药浆从一定尺寸的打印头挤出,按照解析路径规划的路线成型线条,以线成面,逐层累积,获得具有一定形状的药柱,打印的同时用紫外光灯照射使药柱定型,打印完成后获预固化药柱,随后在硫化炉中进一步热固化,得到完全固化的推进剂药柱。

φ127 mm发动机药柱打印成型过程如下:建立发动机药柱模型,按照解析路径打印完成发动机药柱,随后将药柱放入发动机壳体内部,药柱与壳体之间的间隙采用聚氨酯树脂进行密封。

1.3 性能测试

(1)机械安全性能

按照QJ 2913—1997《复合固体推进剂摩擦感度测定方法》测试摩擦感度,WM-1型摩擦感度测试仪;按照QJ 20019.7—2018《复合固体推进剂安全性能试验方法 第7部分:落锤撞击感度》测试撞击感度,WL-1型撞击感度测试仪;按照QJ 20019.5—2018《复合固体推进剂安全性能试验方法 第5部分:静电火花感度》测试静电感度,HT-2018B静电感度测试仪。温度17.5 ℃,湿度31%。感度测试每次使用药量30~50 mg。

(2)力学性能

依据QJ 924—85《复合固体推进剂单向拉伸试验方法》测试打印药条力学性能,药条尺寸为120 mm×25 mm×10 mm的哑铃形,采用单机拉伸实验测定药条在20 ℃的力学性能。

(3)密度

依据QJ 1616—89测试密度,密度试样尺寸为10 mm×5 mm×5 mm。

(4)药浆粘度

依据Q/G 147—2004通过哈克粘度法测试,药浆不少于50 g。

(5)静态燃速及动态燃速

依据QJ 912—85测试药条静态燃速,药条尺寸为100 mm×5 mm×5 mm,测试压强6.68 MPa。

采用φ127 mm试验发动机测试打印药柱的动态燃速。

2 结果与讨论

2.1 适用光固化增材制造的推进剂配方性能

在研究固体填料种类、含量、粒度对光固化性能影响的基础上,开发出固含量从75%~88%的推进剂真药配方,固化参数Rt=1.12,其中主要组分的含量如下:光固化粘合剂含量为8%~12%、增塑剂3%~6%、铝粉含量7%~14%、60目氧化剂20%~60%,80目氧化剂9%~15%,1800目氧化剂5%~8%。

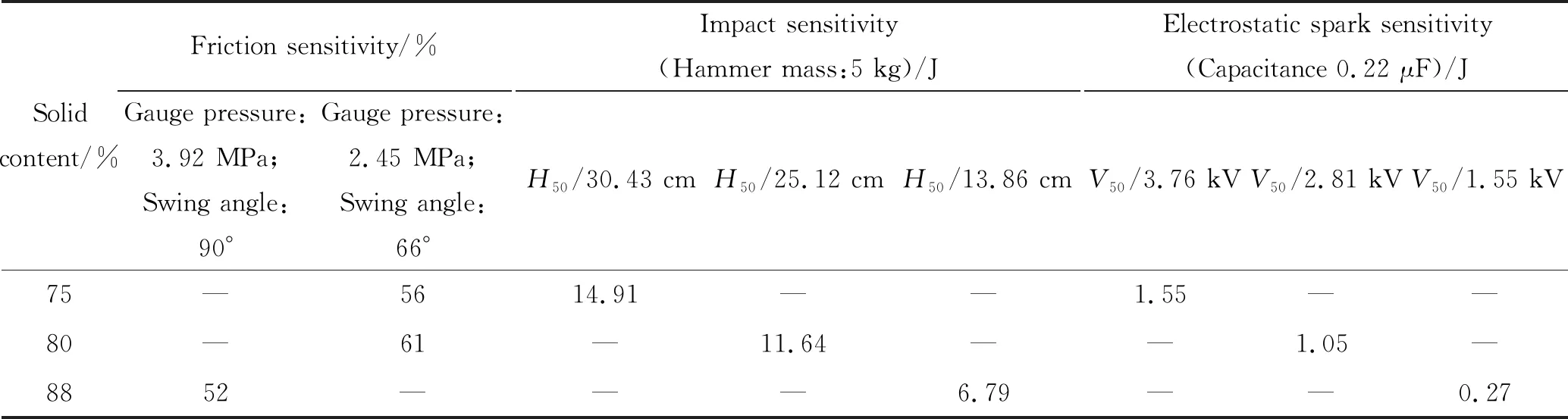

如表1所示,测试了75%、80%、88%固含量推进剂真药药浆的感度,用自合成光敏粘合剂制得的推进剂药浆与普通三组元丁羟推进剂的感度相当。同时,将料浆放入喷头尺寸2 mm的注射器内,用注射器可以均匀将推进剂药浆挤出。另外,用紫外灯照射固含量75%推进剂药浆5~20 s内可以固化定型,88%的推进剂药浆10~20 s内可固化定型。

表1 推进剂感度测试结果

采用所设计的含能材料防爆增材制造系统可以实现推进剂真药药浆的3D打印挤出,打印过程的感度安全风险在可接受范围。

表2为50℃下固含量80%的药浆粘度测试结果,加热2 h左右药浆变稀,随着时间延长药浆开始固化导致粘度逐渐上升,5 h左右已大于初始粘度。因此,打印过程中若保持加热温度为50 ℃,则适用期不超过5 h,随温度降低,适用期可适当延长。该配方粘度比常规推进剂药浆高,原因是光固化粘合剂本身的粘度比HTPB的高。根据实验经验,将药浆粘度控制在600~1000 Pa·s时打印效果较好。

表2 推进剂药浆粘度测试结果

2.2 适用光固化增材制造推进剂的打印工艺

适用推进剂的3D打印机与一般打印机的区别在于设计了爆炸保护措施。整个打印设备主要包括动力系统、储料罐、加热系统、喷嘴、运动平台、紫外灯系统、远程控制系统等。

基于打印设备,推进剂药柱成型质量与药浆粘度、打印工艺参数、固化程度紧密相关。药浆的粘度可通过固含量、配方、加热温度等进行调节。打印过程关键工艺控制参数包括打印模型的层高、线宽、走线方式、打印速度、打印压力、加热温度、喷头尺寸等。

打印压力、加热温度由推进剂的粘度决定,粘度高时可适当增加料筒内的压力,提高加热温度。喷头尺寸由固体颗粒的粒径尺寸决定,粗氧化剂含量较多时,选择的喷头尺寸一般在1.5~2 mm。打印模型的层高和线宽是依据喷头尺寸大小计算得出的。走线方式包括折线填充和同心圆填充。对于折线填充,临界点处的填充密实程度较差,但不规则形状不可避免用到该方式。此时有三种解决方法:(1)降低药浆粘度,使其尽可能流动填平孔隙;(2)调整推进剂配方,减小喷头尺寸;(3)降低打印速度。同心圆填充比较适合圆形回转体结构,打印精度和填充密度都较高。

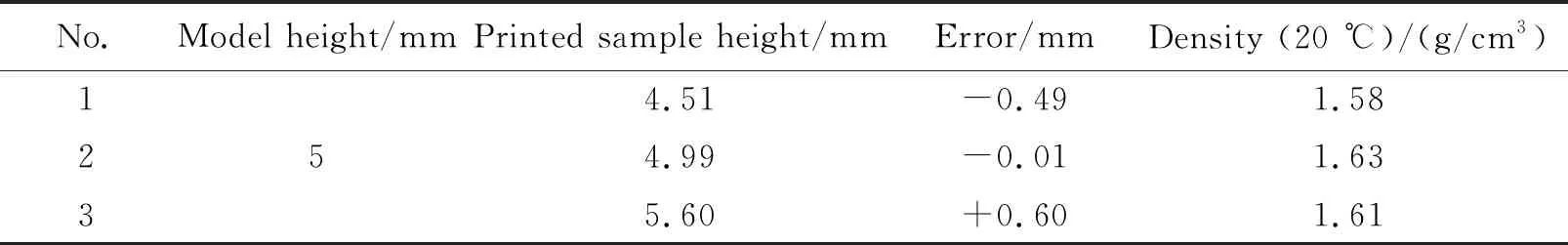

通过上述工艺参数调整,打印出了几个不同的推进剂哑铃药条,测量了80%固含量推进剂的打印精度,如表3所示。

表3 推进剂哑铃试件尺寸精度

打印的3个哑铃试件厚度为4.51、4.99、5.60 mm,与推进剂标准哑铃试件5 mm的厚度相比,偏差为-0.49、-0.01、0.60 mm,试件的整体成型精度小于0.6 mm,表明该打印工艺再现性好,适于规模化放大。

2.3 推进剂药柱及性能评价

如图1所示,成功打印出不同形状真药药柱,包括120 mm×60 mm×20 mm长方体、长120 mm的哑铃试件、φ100 mm×20 mm星形药柱(图1(a))、外径80 mm-内径40 mm-高150 mm药柱(图1(b))、φ150 mm的翼型药柱(图1(c))、φ150 mm×135 mm三段式复杂弹道药柱(图1(d))、φ127 mm发动机药柱(图1(e))。

打印过程中,由于基于光热固化粘合剂的推进剂光固化需要10~20 s的时间,导致这段时间内挤出的推进剂药浆会有一定程度的坍塌。尽管路径解析软件会对坍塌高度进行适当补偿,但随着高度增加,打印喷头与药柱平面的距离将会逐渐增大,从而使挤出的线变得扭曲,降低打印成型精度。因此,需不断对打印状况进行监控,当喷头与打印平面距离相差较远时,以采取增大压力或调整打印喷嘴高度的方式进行补偿。

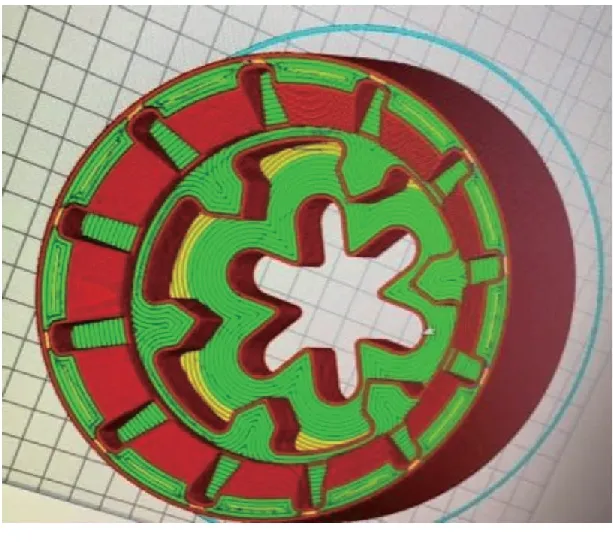

此外,如图1(d)所示,起始两段药型药柱打印效果较好,最后一段逐渐扩张并存在大量凹槽的区域,打印精度下降。如图2(打印解析路径)所示,该部位打印是将其分解为若干个矩形图样进行逐个打印,每个矩形边长在1~2 cm,而喷嘴口的尺寸为1.6~1.8 mm,在打印精度临界值附近,挤出的料浆线存在拖拽刮蹭等现象,导致打印精度、美观度不足。

图2 三段药型模型打印解析的路径

(a)Inner five-pointed star,dumbbell, (b)φ80(φ40)mm-150 mm propellant grain

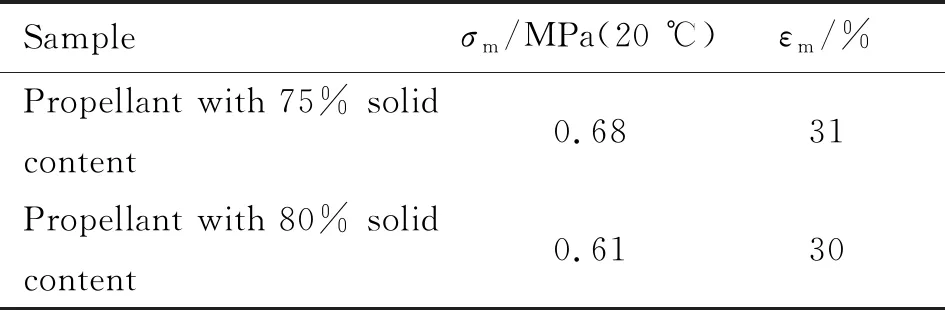

通过单机拉伸实验测定3D打印推进剂在20 ℃、100 mm/min拉伸速率下的抗拉强度σm、最大伸长率εm等力学性能,结果如表4所示。力学性能满足推进剂指标要求。

表4 推进剂的力学性能

两种固含量的推进剂静态燃速和密度测试结果如表5所示。

表5 3D打印推进剂性能测试结果

图3 φ127 mm试验发动机推力曲线测试结果

3 结论

本研究应用的气压挤出式增材制造技术具有打印过程安全的优势,可打印较高固含量推进剂,以及高能高燃速推进剂等;但该技术打印精度控制难,不适合打印小尺寸药柱。因此,需要进一步开展打印精度控制技术,同时探索其他安全高效的打印方式。

此外,相比基于芯模的浇注推进剂成型技术,增材制造的优势在于多材料同步一体化成型。因此,下一步工作可以集中开展燃速渐变推进剂药柱、以及推进剂/绝热层一体化打印研究,并进行小型发动机试验的验证。