水泥混凝土道面板边角破损的数值仿真与分析

2021-11-20江圣泽

江圣泽,盛 昀

(中国民航飞行学院,四川 广汉 618307)

0 引言

机场是航空运输的枢纽,是地面交通与空中交通转换的接口[1].为了保证航空器在飞行区内的安全运行,需要提供一个供航空器起飞、着陆滑跑以及进行飞行前准备和维护保养的安全场地[2].随着航空交通量的增长,部分机场水泥道面已逐渐不能满足飞机的使用要求.水泥混凝土道面出现的边角破损是机场道面病害中的常见类型.对民用运输机场进行道面评价时,采用HWD分别测试同一块板中、板边中点和板角的弯沉以判定板底脱空状况[3].因此跑道板块中的板边和板角是反映水泥道面力学特性的重要部位.某机场滑行道为厚度40 cm的水泥混凝土道面,随着航空交通量的日益增加,飞机的进出港架次也在不断增加.该机场滑行道在设计时横向板块的分幅宽度为4 m,由于该机场运行的飞机主要为C类飞机,导致飞机的主起落架分别不断的作用在滑行道中线两侧的第一副板上.飞机以最大起飞质量滑行时,主起落架作用的区域靠近与相邻板块的接缝处,在主起落架碾压作用下,相邻板块相互挤压作用,容易造成板边和板角的破坏.出于对机场道面安全运行考虑,有必要对此种主起落架作用下的道面受力情况进行模拟分析.

1 机场道面现状

1.1 道面的运行状态

某机场滑行道横向板宽为4 m,该机场运行的C类飞机中主要为B737-800、A320、A321等机型为主,常见的C类飞机主起落架间距见表1.水泥面板也可称之为面层,是飞机荷载的直接承载部位[4].滑行中线两侧横向分布的第1块板在主起落架的压力作用下与相邻板块相互挤压作用,容易造成道面板的破坏(见图1).为了保证飞机在滑行过程中道面中的碎块不被吸进发动机造成航空安全事故,机场的飞行区管理部门按照民航局相关规定需对道面进行及时的修补.

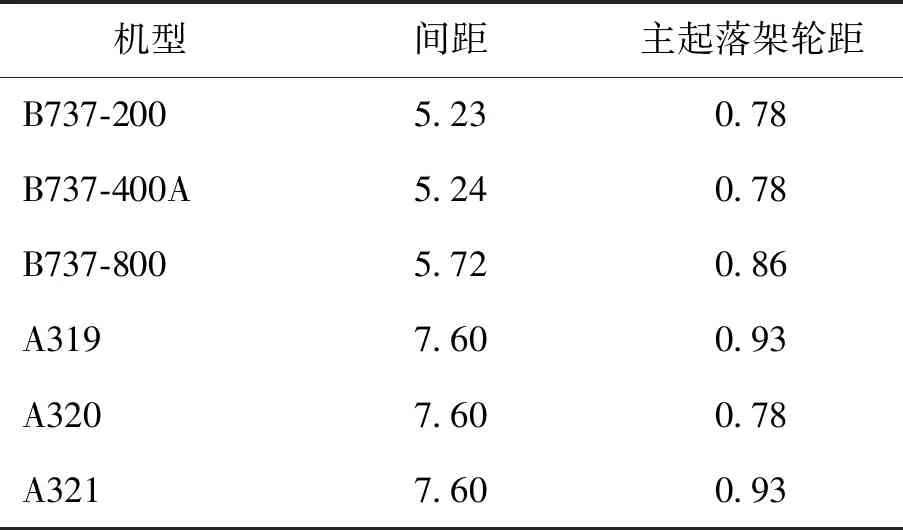

表1 C类飞机主起落架间距表 m

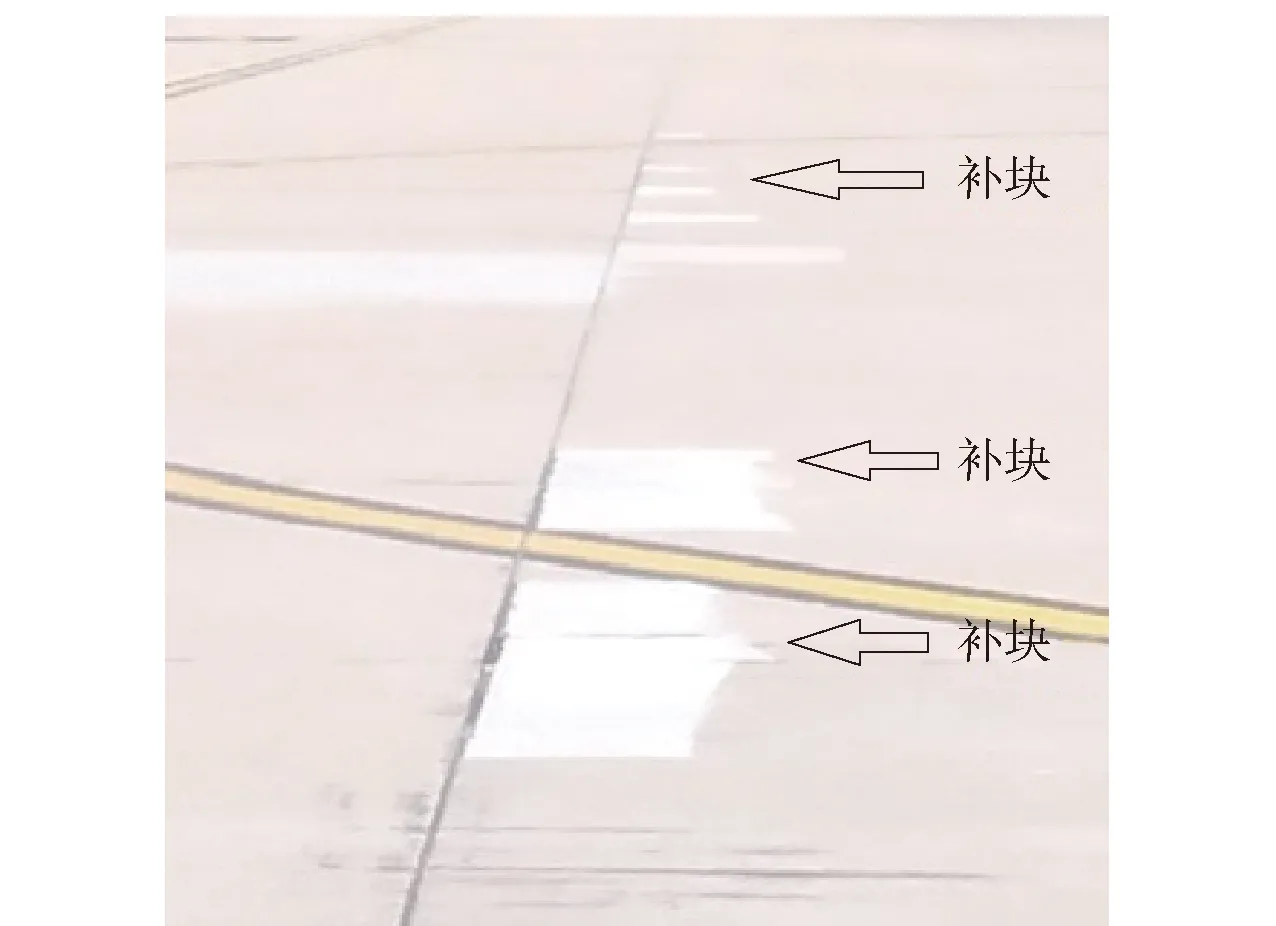

图1 道面板边角破损修补图

1.2 破损及修补现状

由于修后的道面受飞机主起落架作用区域、荷载大小与破损前情况相似,使得修补过后的滑行道补块出现再损坏(见图2).为了进一步探究水泥混凝土道面板边角的破损机理,使用ANSYS建立滑行道中心线一侧横向两块板的三维有限元模型,选择典型的C类机型,模拟水泥道面在运行过程中的状态.

图2 修补补丁再损坏图

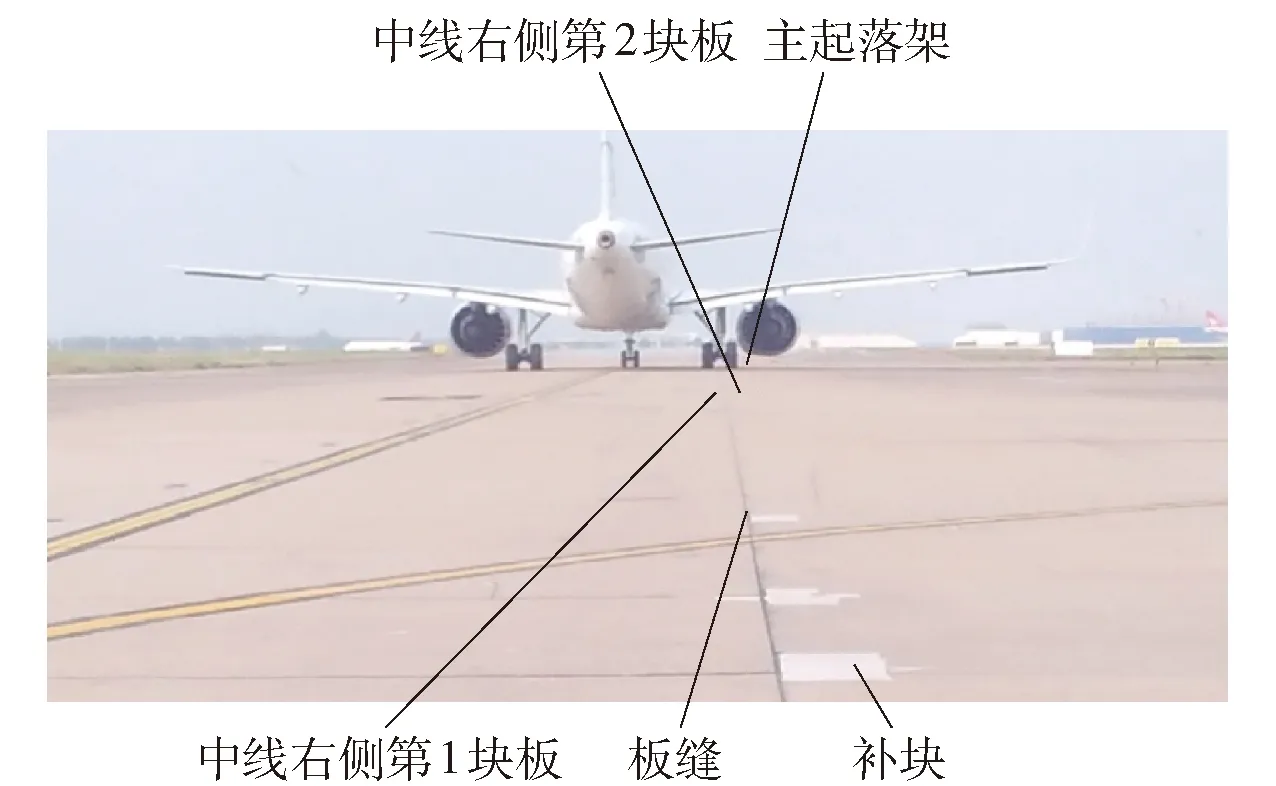

破损修补集中在板边和板角部位,选取该机场运行的C类飞机空客A321,其主起落架间距为7.60 m,左右两侧起落架至滑行道中线中心间距为3.8 m,因此主起落架的作用区域十分接近纵向分布的板缝.在日常道面巡查中发现C类飞机装载完成后在向前滑行时,由于飞行员在操作过程中出现的一定偏差,使前起落架并未完全压着滑行道中心线行进,导致整个机身在此情况下会向滑行道中心线一侧出现一定距离的偏移,造成一个主起落架同时作用在两块道面板上(见图3)的现象.

图3 某C类机型滑行图

2 建模仿真

2.1 模型设置

A321是典型的单轴双轮机型,区别于B737系列机型,空客飞机的C类机型主起落架间距要大,所以出现图3中的情况的概率要大.为了真实模拟飞机运行过程中对道面产生的作用,建立2块宽度为4 m的水泥混凝土道面板,板块的纵向长度为5 m.出现图3现象的滑行道为主起飞跑道对应的平行滑行道,采用A321在最大起飞重量下的机轮荷载计算此类荷载作用下道面的受力情况.空客A321的主起落架相关参数为轮印长度0.53 m;轮印宽度为0.32 m;轮胎压力为1.36 MPa;单轮载荷为198.37 kN.

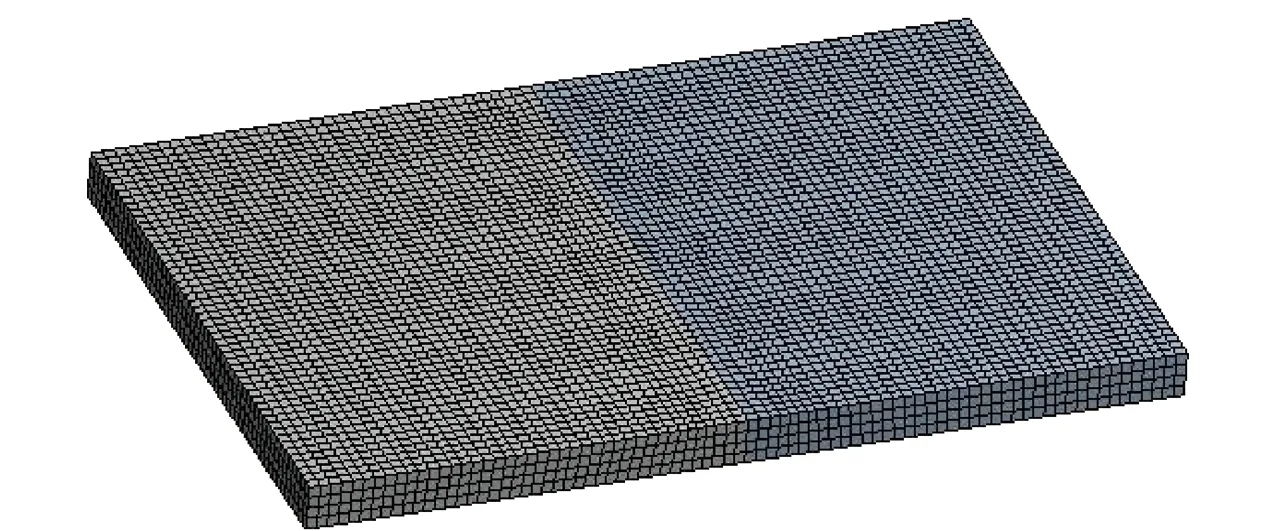

ANSYS提供了一种特殊的单元专门用于模拟混凝土和岩石材料,用弹性或弹塑性模型来描述材料的受压行为[5].水泥混凝土道面模型的相关参数为弹性模量30 000 MPa;泊松比0.18;厚度40 cm;节点数量93 658个;单元数量19 136个,网格尺寸控制为0.1 m[6].游庆龙[7]等在研究适应大飞机的沥青道面结构有限元模型时,发现使用0.1 m×0.1 m的网格尺寸有利于计算效率和精度.定义网格的播种尺寸后,对模型进行划分.道面板实际运行的过程中不会向前后左右4个方向产生水平移动,故对模型的四周的边界条件可将界面边界位移设置为0[8].可在ANSYS使用Elastic Suport对板底施加弹性支撑,基顶反应模量取80 MN/m3.

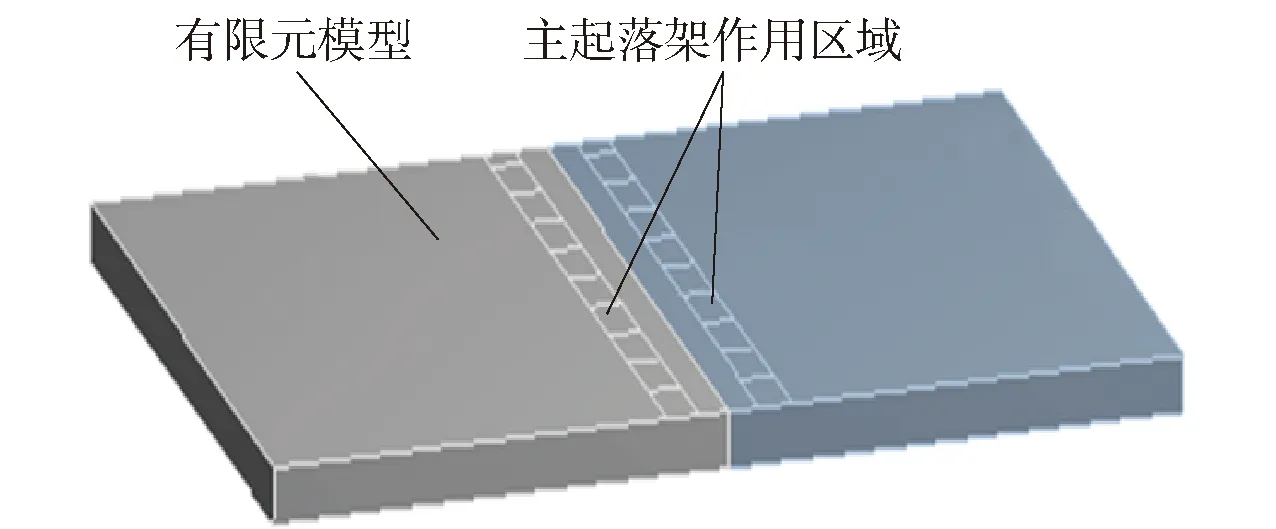

国内外现行的道路设计方法一般将汽车荷载简化为静力荷载,有限元计算过程中为了实现荷载的移动,需沿荷载移动方向设置移动荷载带[9].相比于机场道面,文献[8]中采用矩形面积法布置静荷载计算跑道道面结构受力.假设空客A321的滑行速度为30节,道面无变形,在模型中相应位置按照A321最大起飞质量下轮印尺寸对道面板设置Imprint Face,结合道面纵向长度施加不同的荷载工况模拟主起落架在滑行作用.模型的Y方向为前进方向,飞机向前滑行5 m后机轮将通过横向接缝滑入下一对板中,此时轮胎只有部分作用在原道面板上.为了模拟这种荷载作用情况,在第1荷载工况下的轮印区域按照规范要求取完整大小,模拟机轮刚完全通过上一对板的横向接缝时道面的受力情况.最后工况下的轮印区域按照实际剩余的面积取相应的大小,模拟只有部分机轮作用在道面上的荷载情况,建立后的水泥混凝土道面模型荷载区域分布见图4,模型网格划分见图5.

图4 有限元模型及荷载区域

图5 模型网格划分

2.2 计算结果

完成模型各个步骤的设置后,计算得出相关的变形和应力结果.因为考虑的主起落架同时作用于2块道面板上,所以沿左机轮作用区域的轨迹提取水泥混凝土道面板顶和板底的结果.

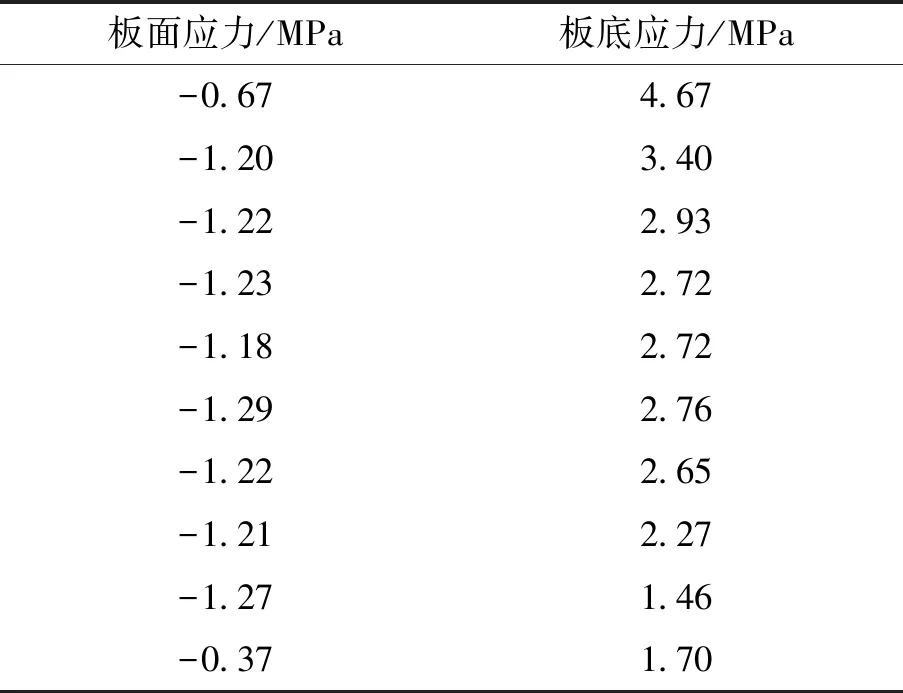

当主起落架第1次沿滑行方向作用在道面板上时,机轮作用在表面上的产生的最大主应力为1.29 MPa,板底相对应的最大主应力值为4.67 MPa,具体结果见表2.

表2 沿滑行方向机轮轨迹线主轮区最大主应力值

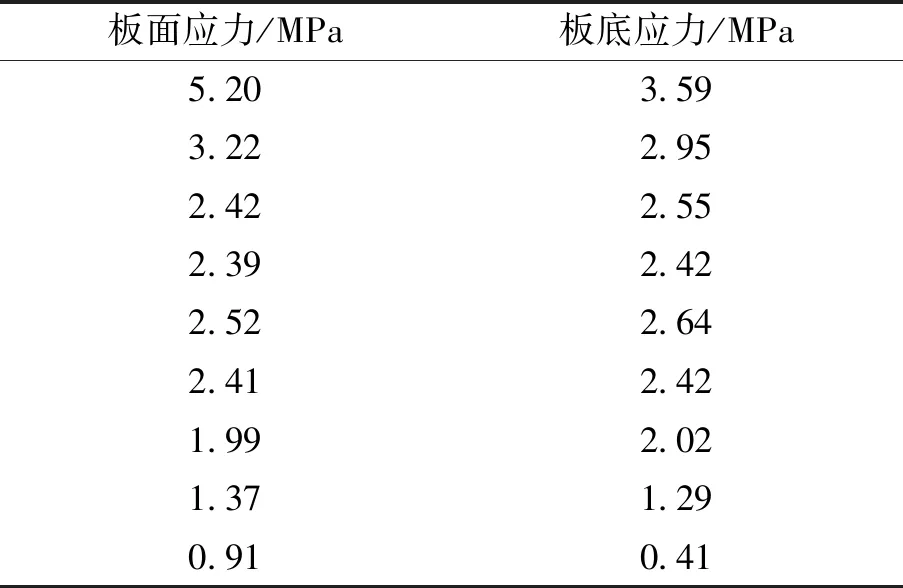

表3为沿滑行方向机轮作用的等效应力数值,板面和板底的最大等效应力数值分别为5.2 MPa和3.59 MPa.从表中数据看,最大值均出现在第1号荷载工况下,由于在同一主起落架作用下,板块中边角处产生的最大应力数值易超过原设计强度值,导致破损的出现.

表3 沿滑行方向机轮轨迹线主轮区等效应力值

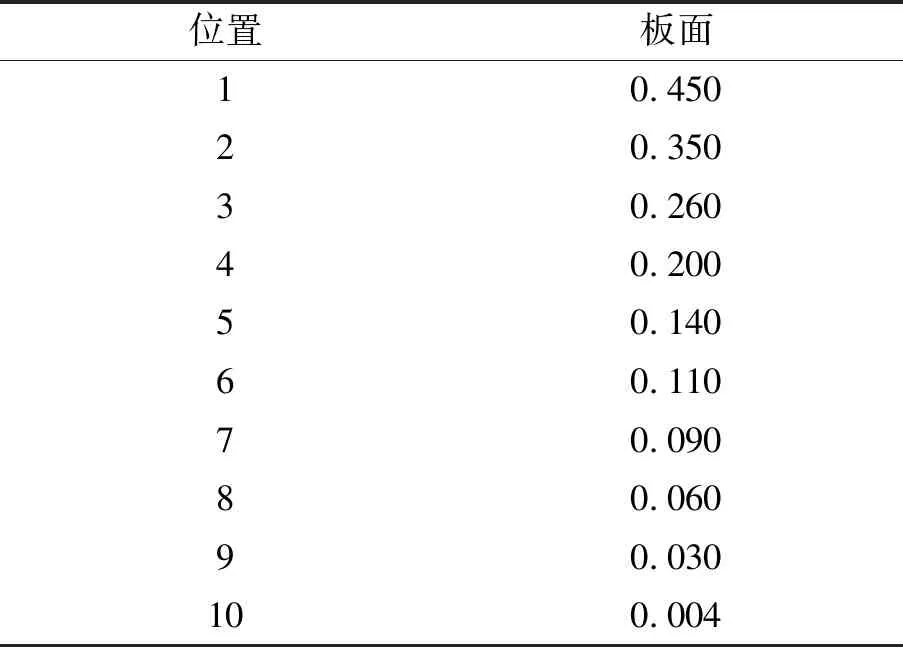

表4为飞机滑行过程中板面产生的最大竖向变形值,最大位移变形为0.45 mm,最小变形为0.004 mm.

表4 沿滑行方向机轮轨迹线主轮区最大变形值 mm

3 对比分析

3.1 荷载作用分析

飞机荷载在混凝土板内产生最大应力时的临界荷位,可取机轮位于处且与板缝相切或垂直的位置[10].当板边角出现脱空时,轮载作用于边角,混凝土板边角就相当于一个悬臂梁,其所受的应力会明显提高,这样产生的应力将可能比轮载作用于板中所产生的应力大[11].

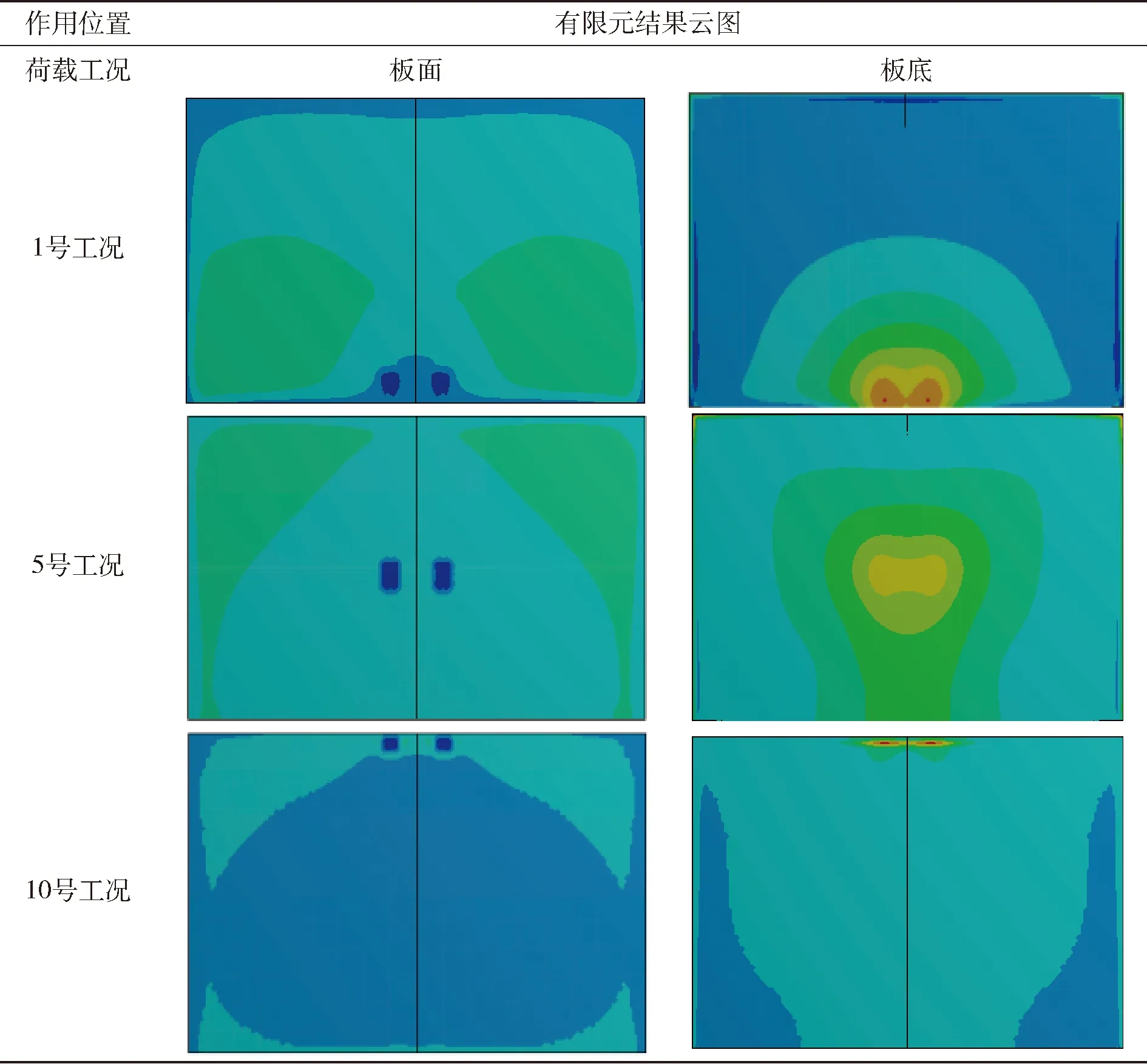

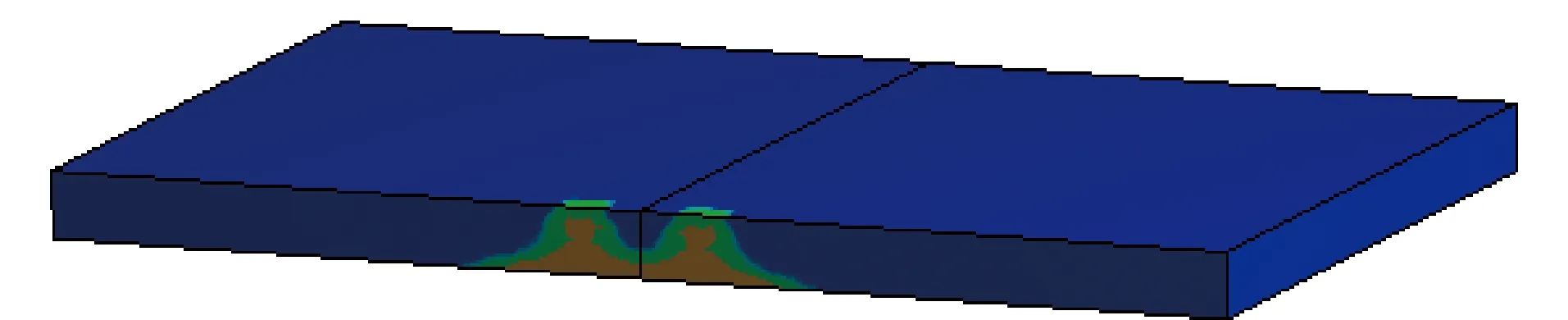

从计算结果来看板底和板面的最大主应力、最大等效应力以及最大变形数值均出现在第一荷载工况下.表5为荷载工况1、5、10下的主应力下的分布云图,1号工况下的沿滑行方向的接缝两侧的板角底部的主应力最大.随着飞机的向前滑行主起落架按照一定速度滑出道面板,板底的最大主应力也随之先增大后减小.

表5 主应力云图列表

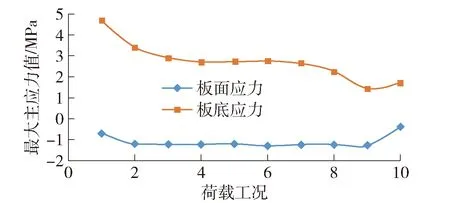

图6为水泥混凝土板面沿机轮滑行轨迹分布最大主应力变化分布曲线,从数值看,板边两侧的主压应力较小,工况2~9下的主压应力平均数值为1.22 MPa,沿Z轴负方向分布.由于在主轮在刚滑入和滑出道面板时,机轮会有一部分已经作用在相邻的板块上,所以模型上相应部位的应力数值显得比完全作用在板块中的数值小.工况2~9是主起落架完全作用在板块上的情况,板面和板顶的应力大小分布较为均匀,相邻工况间的数据差值不大.

图6 沿机轮滑行轨迹分布最大主应力图

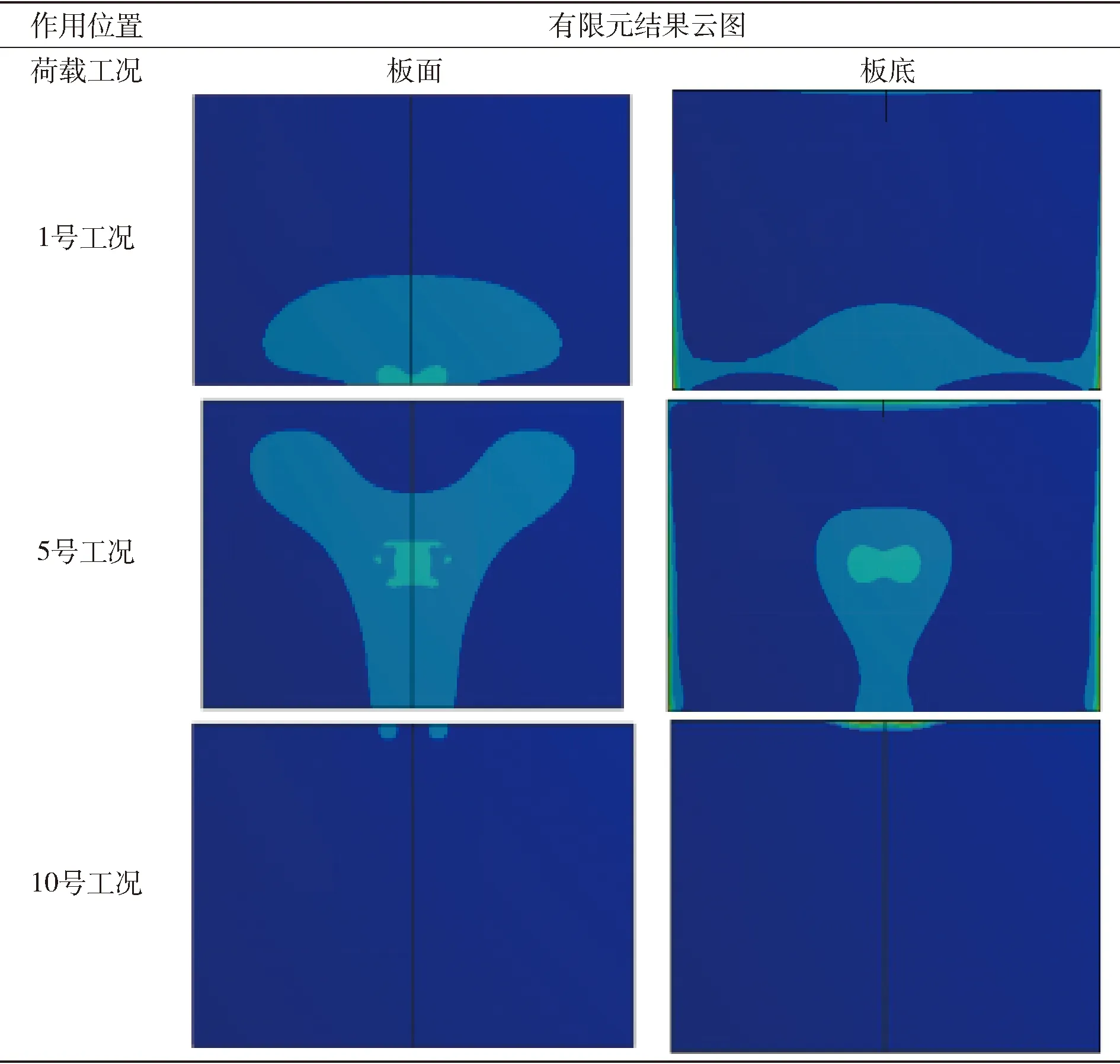

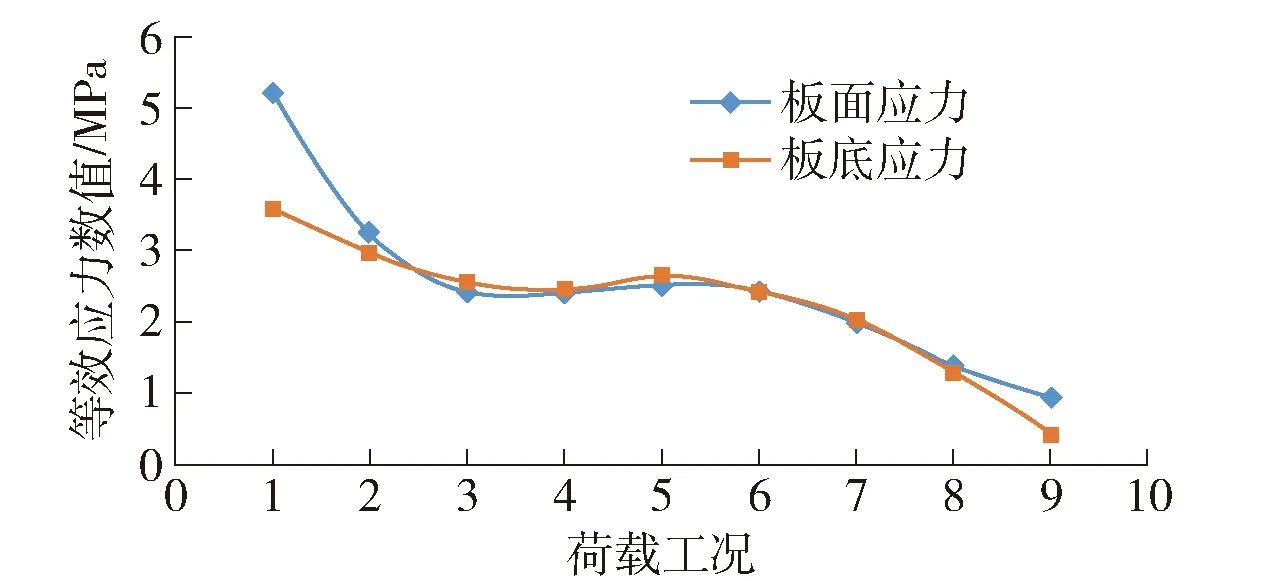

图7为板面和板底对应位置等效压应力分布图,表6为荷载工况1、5、10下板面和板底的等效应力云图,板面最大应力为4.8 MPa,板底最大应力为4.4 MPa.等效压应力在道面板上的分布规律:1号荷载工况下的板角和板边的应力最大;随着飞机向前移动,荷载工况5下的道面板底部横向和纵向接缝处均出现了应力分布,板面的云图分布区域也随着逐渐加大;主起落滑出道面板时,由于机轮只有部分作用在模型中,所以板面和板底的应力最小.

表6 等效应力云图列表

图7 沿机轮滑行轨迹分布等效应力图

从上述分析来看,当主起落架刚完全进入道面板时,板底和板面在板边与板角产生的主应力、等效应力和位移数值都会增大,最大主应力会随着飞机的滑行首先处于平稳的数值,然后逐渐减小.在板面和板底的等效应力会随着滑动逐渐减小,但是其分布范围会逐渐增大而后减小.结合表6的数据,主轮作用区在板面的最大竖向位移为0.45 mm,而后逐渐呈现下降的趋势,直至机轮压过横向施工接缝远离道面板,变形数值趋于为0 mm.计算结果同文献[8]中相关荷位相比相差不大.

3.2 疲劳分析

水泥混凝土道面结构在主起落架的循环作用下,抵抗破坏的能力会降低.混凝土是世界上使用最广泛的材料之一,疲劳导致混凝土结构的抗力随损伤积累而衰退,致使结构可靠性降低,严重危害着结构的安全使用[12].付佩[13]曾使用有限元软件分析钢纤维再生混凝土试件的疲劳受载情况,仿真结果与试验结果基本一致.研究表明,混凝土试件抗弯拉弹性模量E随荷载作用次数N的增加逐渐降低,表明混凝土在循环荷载作用下逐渐软化[14].受压疲劳实验表明,对于同一尺寸的试块,随着损伤程度提高,混凝土材料剩余强度整体呈现降低趋势[15].混凝土结构的疲劳破坏问题成为混凝土结构设计中不可缺少的部分[16].

根据机场的年起降架次和实际运行状态,对道面进行疲劳分析.ANSYS对于疲劳分析存在以下定义,如式(1)~(3)所示:

(1)

Δδ=δmax-δmin

(2)

(3)

式中,δa为应力幅,反映交变应力在一个循环中变化大小的程度;Δδ为应力范围,δm为平均应力[17].

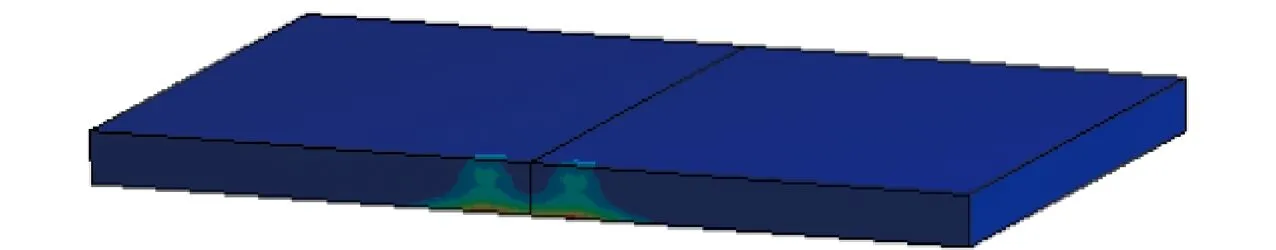

根据疲劳分析理论,ANSYS可进行模型的疲劳安全系数计算.图8进行疲劳安全系数计算后的分布云图,通过对比图9在荷载工况10状态下主起落架造成的等效应力云图,在板体应力数值分布最大处为安全系数的最低分布区域.可说明当主起落架从当前受力的道面板离开时最大的应力集中在接缝处,同样会提高板角和板边破坏概率.

图8 低安全系数区域分布图

图9 工况10状态下板缝等效应力分布云图

4 结论

本文基于ANSYS对A321飞机在滑行过程中一个主起落架同时作用在滑行道中线一侧沿横向施工接缝分布的两块水泥混凝土道面板的受力情况进行模拟仿真,研究表明:

1)主起落架在滑行过程中,道面产生的最大主应力和等效压应力沿纵向接缝逐渐向两侧发散分布接着逐渐减小.最大主应力在板面随着主起落架滑入逐渐增大,在荷载工况2~9的作用过程中趋于平缓应力值约为1.22 MPa,最后降为0 MPa.板底的最大主应力在主起落架刚完全作用在道面上的时刻应力最大,随后逐渐减小.

2)第1荷载工况下产生的等效压应力在板面和板底最大值为5.2 MPa和3.59 MPa,应力集中在板边和板角处,均沿着横向与纵向接缝分布.后期荷载工况下形成的等效压应力沿纵向接缝对称分布,说明飞机滑行中,由于一个主起落架同时作用在两块道面板上会使得横向分布的第1、第2块板产生相互的挤压,易造成板边和板角的破坏.

3)第1荷载工况下造成的竖向位移最大,当主起落架由接缝滑入下一对板块时的竖向作用下产生的变形值趋于0 mm,此时的应力集中在接缝处导致对应板缝处的疲劳安全系数最低.说明当飞机进入下一对板块时,模型另一侧的板边和板角处出现破坏的概率较大.

根据计算研究分析,此种荷载作用下会对板体两侧横向接缝与纵向接缝产生较大的影响,板边和板角的强度在主起落架循环作用下出现下降,导致破损现象出现.因此,机场部门应加强对道面的巡查、修补工作,保证机场的安全运行.