城市道路彩色露石混凝土设计研究

2021-11-20杨龙飞

杨龙飞,陈 江,王 云,钱 琳

(西安市政设计研究院有限公司,西安 710068)

0 引言

彩色水泥混凝土路面现已成为城市景观道路的重要组成部分,在欧洲、美国和日本等发达国家得到广泛应用.目前,中国的彩色水泥混凝土路面已成功铺设在厦门、广州、宁波、桂林、烟台、北京等20多个城市,效果优异,很受欢迎.

露石水泥混凝土路面(EACCP)作为一种表面功能优良,安全环保的新型水泥混凝土路面,克服了普通水泥混凝土路面附着力低和噪声大的不足;同时保持了普通水泥混凝土路面刚度高、抗剪强度大的优点.EACCP具有优异的宏观,细观和微观结构,其抗滑性能、降噪性能和耐久性显示出更大的优势[1-4].

拉法基集团是全球建筑材料行业的领导者,于2009年8月正式推出其产品ArteviaTM装饰混凝土[5],拉法基ArteviaTM装饰混凝土分为彩色混凝土、抛光混凝土、砂混凝土、外露骨料混凝土、石材混凝土和其他产品,适用于室内和室外,它由砖、金属和木材制成,可以产生出色的装饰效果[6].

作为彩色石材混凝土,其亮色表面视觉效果可以通过2种方案大致举例说明.首先,使用天然或染色的聚合物来完成;其次,在石材表面使用油漆进行染色.虽然天然骨料颜色不易磨损且耐久性好,但价格昂贵;染色的骨料比天然骨料便宜,但只有表面着色,这会导致面板内部大量颜色聚集物的浪费.结合各种因素,第2种选择更经济合理[7-8].

暴露的石材表面的染色处理可以通过聚合物水泥基防水涂料、热熔道路安全标记涂料、水基标记涂料等来实现.水性标记涂料的主要特征是水而不是溶剂.有机挥发物含量(VOC)极低,是一种环保产品.施工方法主要是喷涂.目前,水性道路标线涂料主要是水性环氧树脂、水性丙烯酸类、水性聚氨酯树脂等[9].

本文将水性环氧树脂、聚乙烯聚丙烯防水橡胶粉和氧化铁红、氧化铁绿、酸性红和酸性绿颜料等混合掺配实现露石表面的染色处理.

1 原材料

1.1 水泥

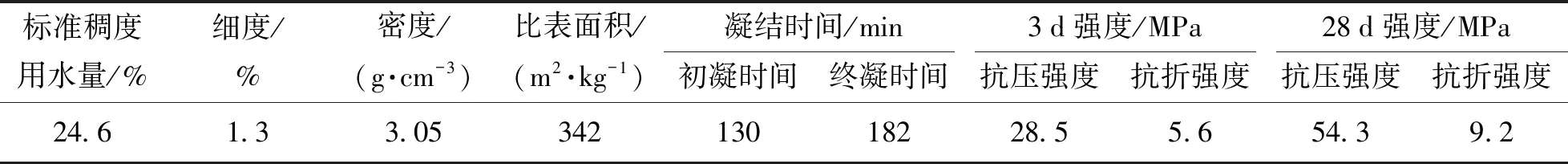

试验用水泥采用陕西西安秦岭P.O 42.5R水泥,依据规范[10]进行相关技术参数的检测,结果见表1.

表1 水泥的主要技术参数

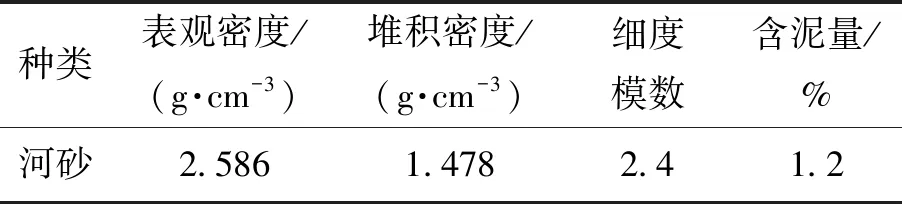

1.2 细集料

试验用细集料采用河砂,依据规范[10]对其相关技术指标进行试验检测,试验结果见表2.

表2 砂的主要技术指标

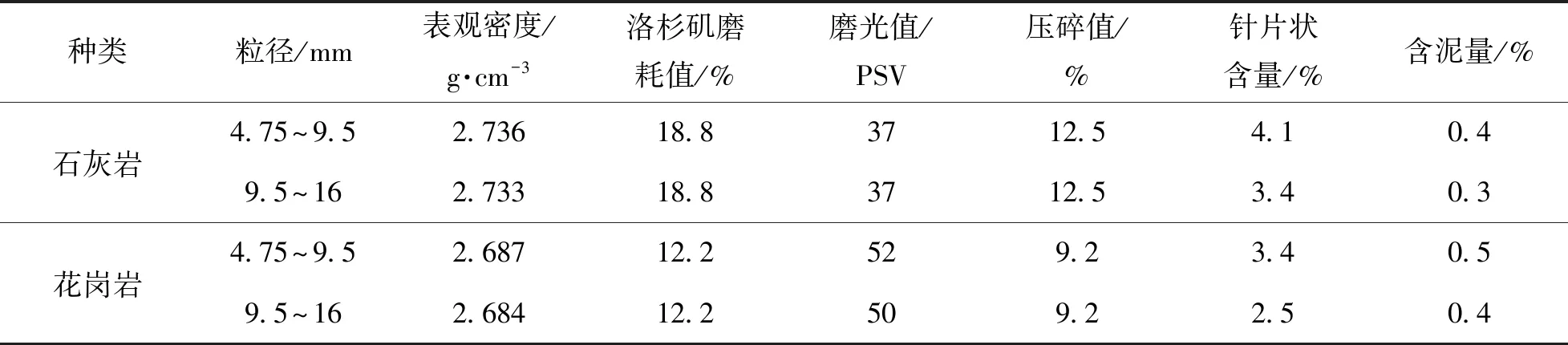

1.3 粗集料

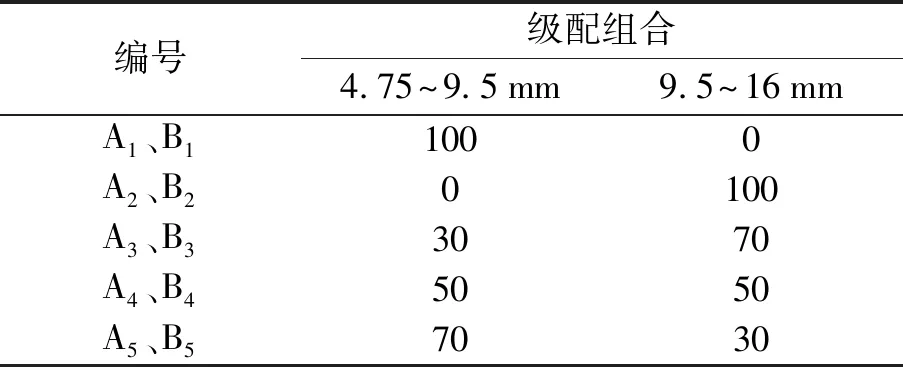

试验用粗集料采用4.75~9.5 mm、9.5~16 mm的石灰岩碎石与花岗岩碎石,依据规范[10]对碎石的相关技术指标进行试验检测,试验结果见表3.为了探究粗集料的类型、粒径、级配及用量对EACCP抗滑性能的影响,试验采用分为A、B两组,A组采用石灰岩碎石,B组采用花岗岩碎石.粒径、级配组合见表4.

表3 碎石的技术指标

表4 粒径、级配组合 %

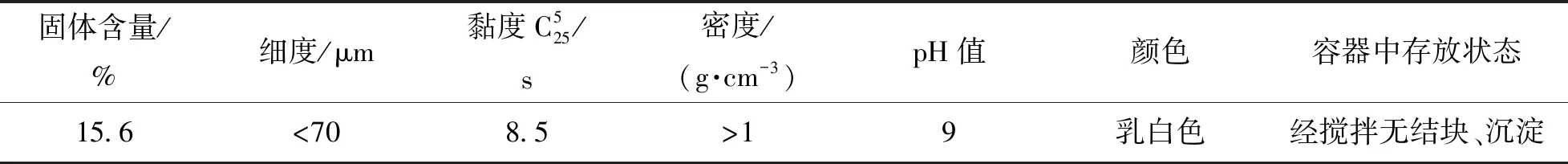

1.4 露石剂

试验采用的露石剂是西卡糖蜜缓凝剂与水的复配物,其主要技术指标见表5.

表5 露石剂技术性质指标

1.5 减水剂

试验采用DH-4004型聚羧酸系高效减水剂.

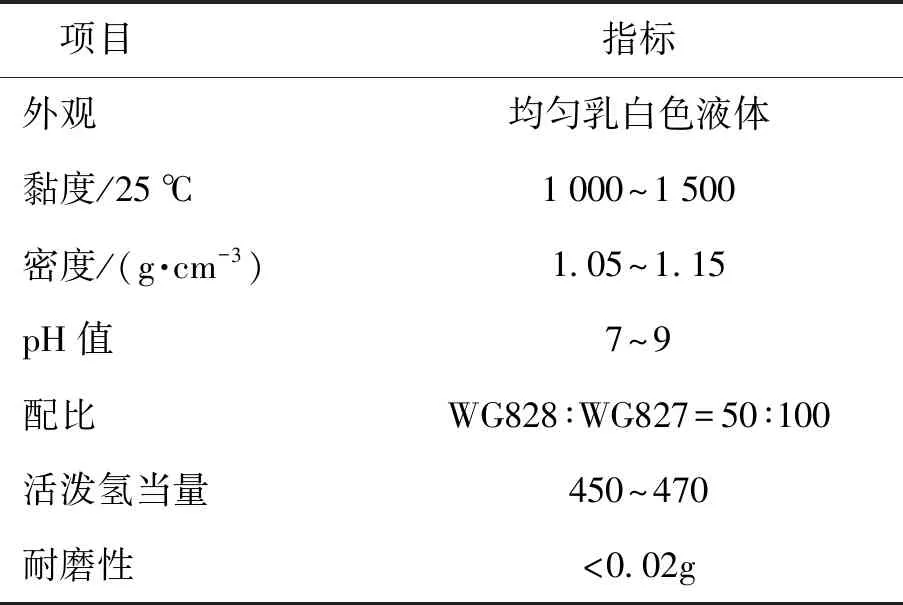

1.6 染色剂

染色剂以水性环氧树脂乳液和水性环氧树脂固化剂组成的水性环氧树脂粘结剂为基体,以氧化铁红、氧化铁绿、酸性红和酸性绿为载体.水性环氧树脂乳液和水性环氧树脂固化剂的技术指标见表6.

表6 水性环氧树粘结剂性质指标

2 彩色露石混凝土露石工艺及着色研究

2.1 彩色露石混凝土露石工艺介绍

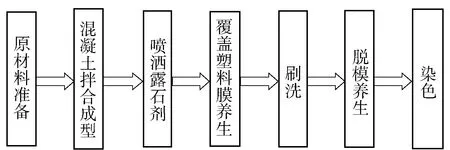

彩色露石混凝土的露石工艺为:水泥混凝土拌和后进行机械摊铺或者人工摊铺,然后进行振捣、抹平,在一定时间后其表面喷涂一定剂量的缓凝剂,然后在一定时间内覆盖塑料薄膜,减少水分蒸发,使得表面层的水泥浆延迟凝结,但下层主体混凝土能够正常地冷凝和硬化[11-12].当下层的主体混凝土的强度达到一定值时,用钢丝刷或加压水刷掉表层的水泥砂浆从而使得粗骨料露出来,实现粗糙的集料露石表面[12].工艺流程如图1所示.

图1 露石混凝土工艺流程图

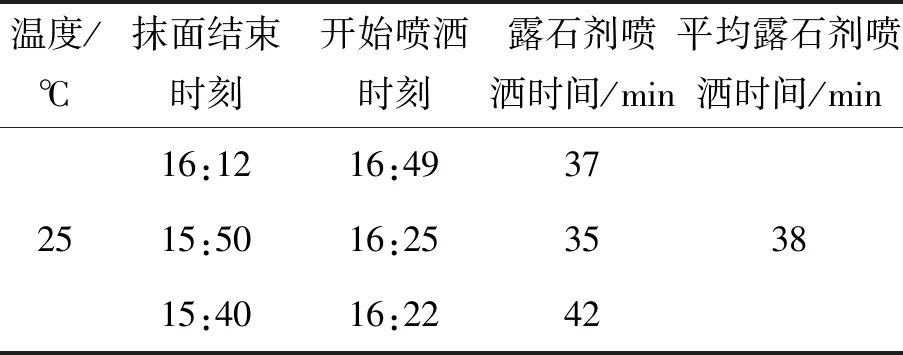

2.2 露石剂喷洒时间的确定

新拌和的水泥混凝土经过摊铺机或者人工正常的摊铺、振捣、抹面等工序后,接下来的工序是喷洒露石剂.喷洒露石剂并不是在水泥混凝土抹面后立即进行,需要延迟一段时间.定义露石剂喷洒时间为从抹面结束到开始喷洒露石剂需要延迟的时间[13].室内试验温度下露石剂喷洒时间见表7.

表7 露石剂喷洒时间表

2.3 露石混凝土刷洗时间的确定

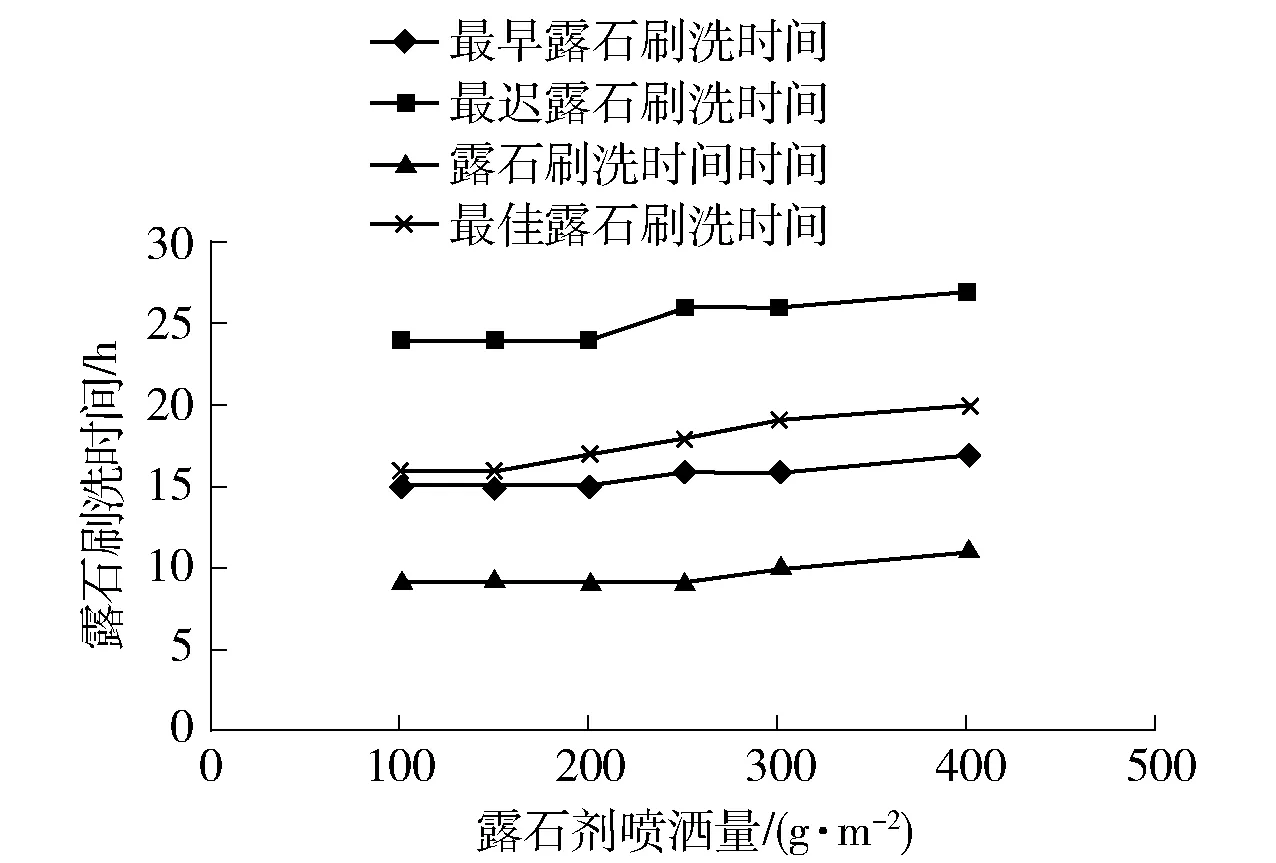

2.3.1 露石剂喷洒量对露石混凝土刷洗时间的影响

为探索露石剂喷洒量对刷洗时间的影响,采用控制变量法,采用5~10 mm碎石级配,制成露石面板,放在平均温度25 ℃的室内进行养护,经过一定的时间后进行刷洗时间的确定.试验中,在水流的作用下用毛刷容易使表面砂浆冲洗掉,同时混凝土板的粗集料颗粒不会在水流和毛刷的作用下脱落,此时可认为是进行刷洗工艺的最早刷洗状态;相应地,从喷洒露石剂到此状态时所需要的时间称为最早刷洗时间:当用毛刷加水不易使露石混凝土板的表面砂浆冲洗掉,而需要钢丝刷加水且用较大的力度才能将砂浆冲洗掉,此时是可进行刷洗工艺的最迟刷洗状态,相应的刷洗时间称为最迟刷洗时间,最佳的刷洗状态是介于2种状态中间的刷洗状态,相应地,所经历的时间称为最佳刷洗时间.试验结果见图2.

图2 露石剂喷洒量与刷洗时间的关系

由图2可知:随着喷洒量的增加,最早与最迟露石处理时间都在增加;最佳露石处理时间也在递增,但增幅不太大.在露石剂最佳合理用量选定在(200~300)g/m2范围内,最佳露石处理时间为16~20 h.

2.3.2 养护时间对露石混凝土刷洗时间的影响

露石混凝土路面的养护:喷洒露石剂后10 min覆盖塑料薄膜,如温度较高 可立即覆盖.塑料膜必须把路面封严,边缘用重物压实,以防止露石剂蒸发.定义养护时间为从水泥混凝土摊铺完表面抹平的时刻计时,然后喷洒露石剂,覆盖塑料膜养生,到可以进行刷洗处理的时间.养护时间的长短决定了刷洗的难易程度和石子脱落情况[14].本文通过平均温度25 ℃,露石剂喷洒量为250 g/m2时,在不同的养护时间对试件进行观察刷洗状态,结果见表8.

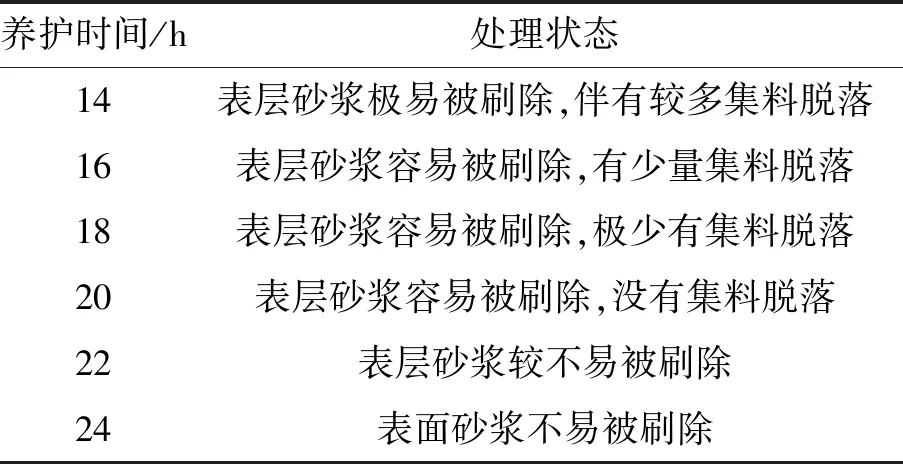

表8 平均温度在25 ℃,露石剂喷洒量为250 g/m2时试件刷洗难易程度观测表

2.4 不同露石剂喷洒量露石效果研究

2.4.1 露石效果

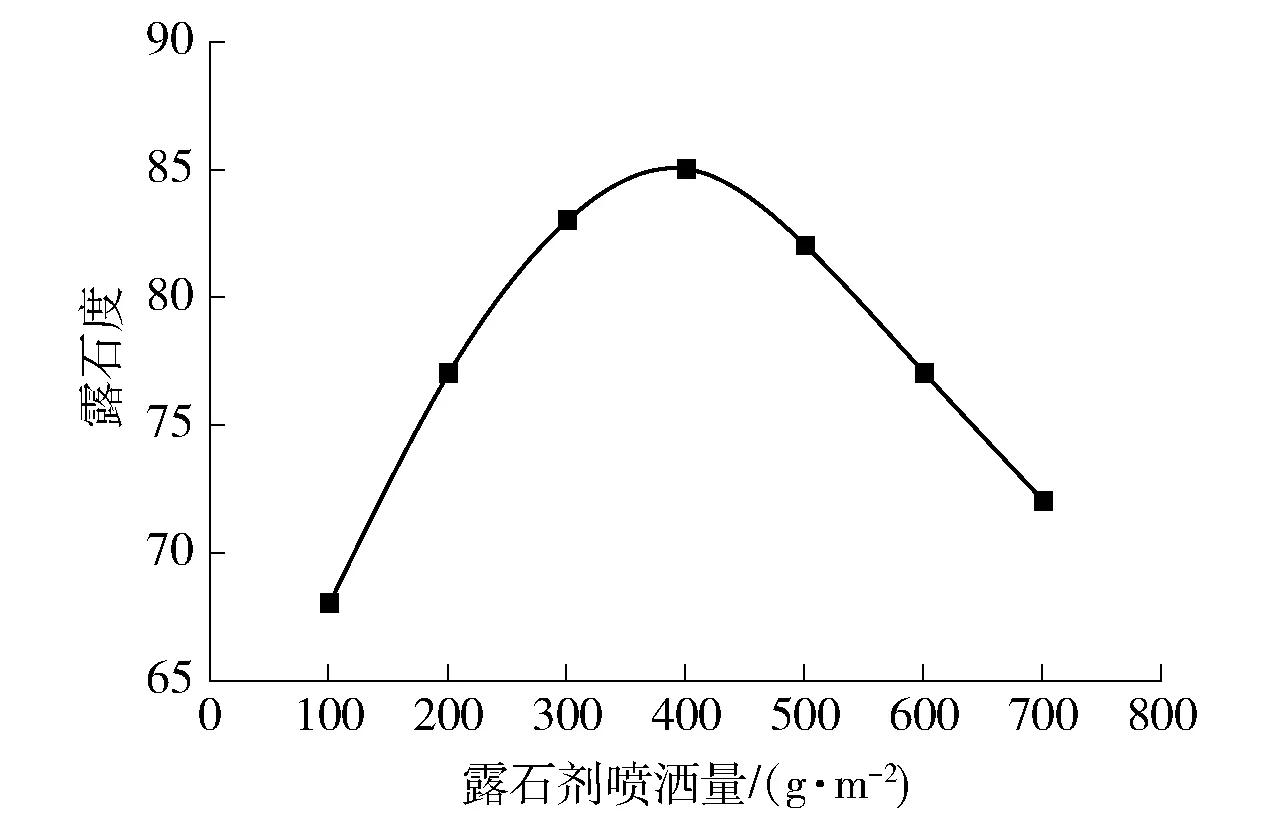

为了探究不同露石剂喷洒量对混凝土面板经露石处理后的表面特征情况,引入露石度这一指标来表征露石混凝土表面的宏观特征.定义露石度为在10 cm×10 cm面积内(粒径在5 mm以上)露出的粗骨料颗粒的数量[15].采用图像处理法对10 cm×10 cm面积内露出的粗骨料颗粒的数量进行统计,试验结果见表10和图4.

图3 试件露石度

图4 露石剂喷洒量与露石剂的关系

由图4可知,露石剂喷洒量与混凝土面板露石度呈现二次函数(抛物线)关系:随着露石剂喷洒量逐渐增大(100~500 g/m2),混凝土面板露石度也依次逐渐增大(68~85),并且由曲线拟合抛物线来看,存在一最佳值,即当露石剂喷洒量为400 g/m2时,混凝土面板露石度为85.综合考虑包括经济性在内的因素,获得露石度较大的露石剂喷洒量的范围为200~300 g/m2.

2.4.2 构造深度

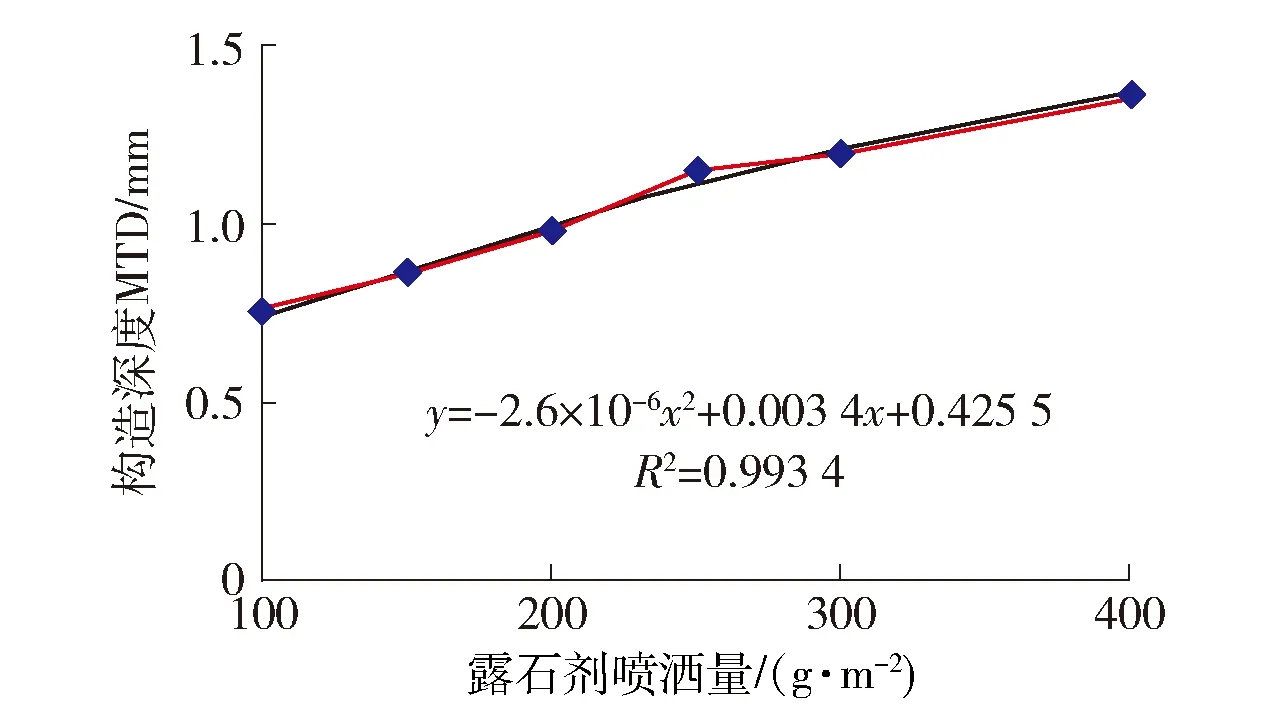

为了研究用暴露的石材处理处理的混凝土表面的表面深度,使用平均构造深度来表征暴露的石材混凝土的表面露石的深度.平均构造深度通常通过砂体积法测量.已知容量的标准砂填充在干净和干燥的路面纹理中,并测量所覆盖的区域,从而计算平均构造深度(MTD ).

采用标准砂摊进行露石混凝土板表面平均构造深度(MTD)测定,并以式(1)为MTD 计算.参照《公路路基路面现场测试规程》[16](JTGE60—2008)T 0961—1995铺砂法测定试件的平均构造深度.实验结果见图5.

图5 露石剂喷洒量与构造深度的关系

TD=31 831/D2

(1)

式中,TD为路面表面构造深度,mm;D为摊平砂的平均直径,mm.

由图5可知,露石剂喷洒量与构造深度呈现二次函数(抛物线)关系:随着露石剂喷洒量逐渐增大(100~500 g/m2),混凝土面板构造深度(MTD)也依次逐渐增大(0.75~1.36)mm,并且由曲线拟合抛物线来看,存在一最佳值,即当露石剂喷洒量为400 g/m2时,MTD为1.36 mm.规范要求[17],高等级公路一般路段的构造深度为0.70~1.10 mm,特殊路段为0.80~1.20 mm,因此,由上图可得,获得适宜MTD的露石剂喷洒量的范围为200~300 g/m2.

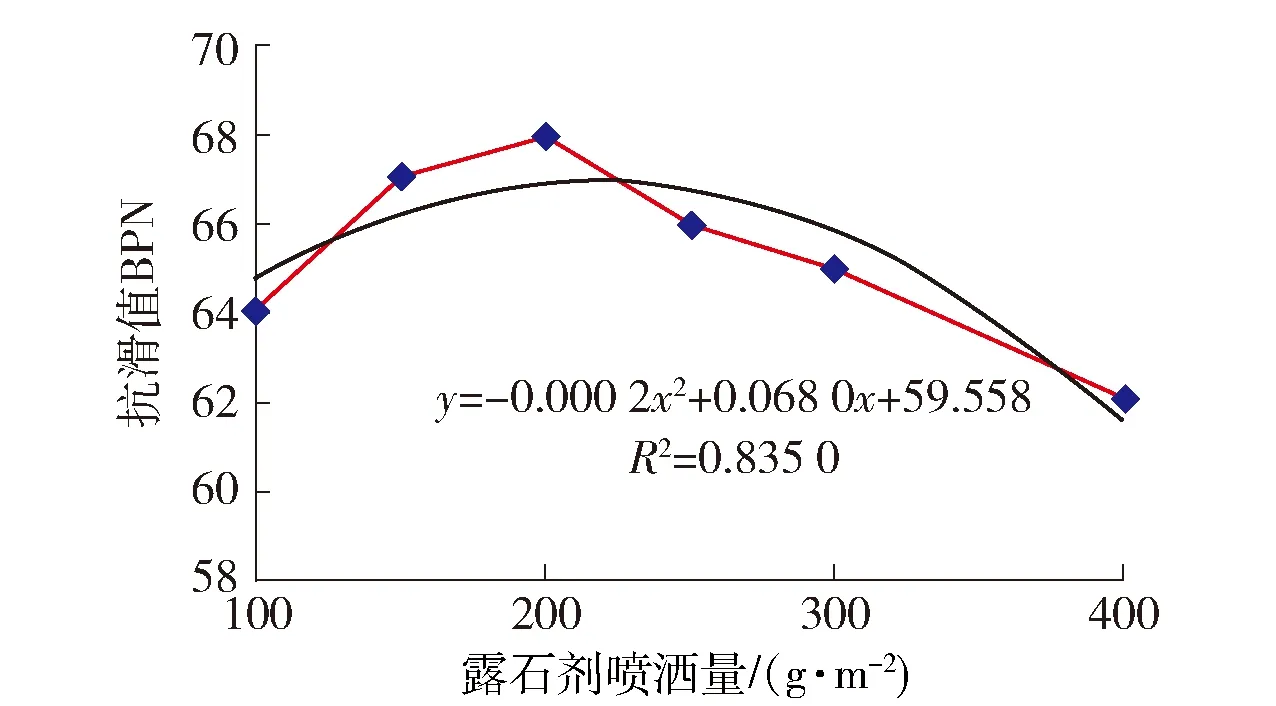

2.4.3 摩擦系数

为了探究不同露石剂喷洒量对混凝土面板经露石处理后的表层抗滑性能差异,表征其表面摩擦系数,本文采用摆式仪测定的抗滑值(BPN)来表征.参照《公路路基路面现场测试规程》[15](JTGE60—2008)T 0964—2008,采用摆式摩擦仪测定的BPN来表征试件的摩擦系数.试验结果见表10和图6.

由图6可知,露石剂喷洒量与抗滑值(BPN)呈现二次函数(抛物线)关系:随着露石剂喷洒量逐渐增大(100~500 g/m2),混凝土面板抗滑值(BPN)先增大(64~68)后又减小(68~62),并且由曲线拟合抛物线来看,存在一最佳值,即当露石剂喷洒量为200 g/m2时,混凝土面板构BPN为68.,获得较大BPN的露石剂喷洒量的范围为200~300 g/m2.

图6 露石剂喷洒量与抗滑值的关系

综合以上分析并考虑包括经济性在内的因素,获得露石度较大、规范要求的适宜构造深度、较大BPN的露石剂喷洒量的范围为200~300 g/m2.

2.5 露石混凝土着色方法研究

2.5.1 不同粘结剂选择

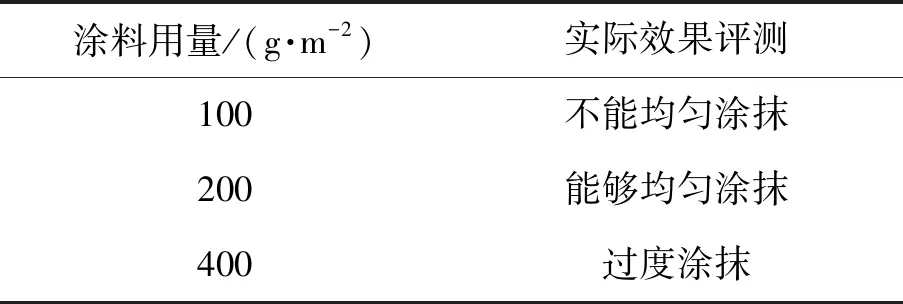

通过试验探索单位面积水性环氧树脂、聚乙烯丙纶防水胶粉的涂刷用量,本文试验选择5~10 mm单一粒径的露石混凝土面板进行涂刷试验,并通过观察实际涂刷效果,对单位面积水性环氧树脂、聚乙烯丙纶防水胶粉用量进行推荐.试验结果见表9.由表可知最佳用量为200 g/m2.

表9 不同涂料用量的刷涂效果

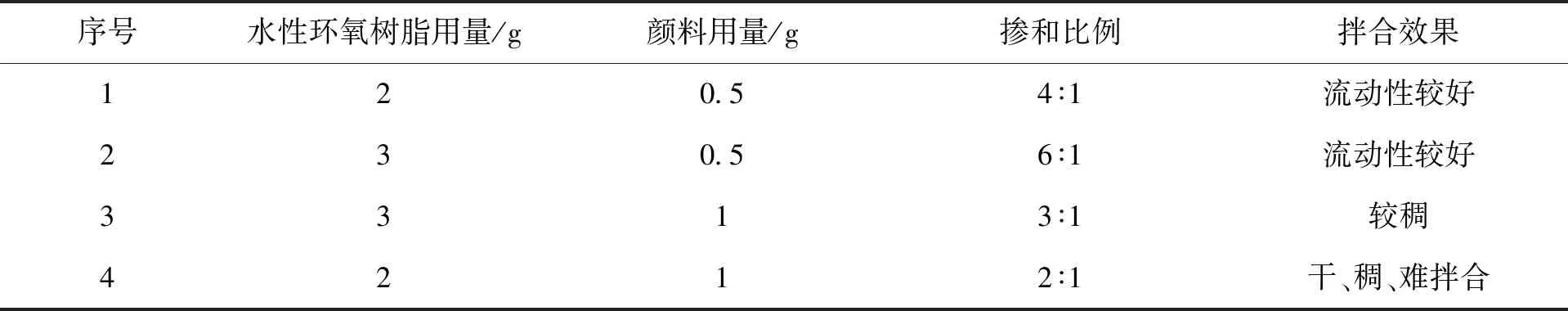

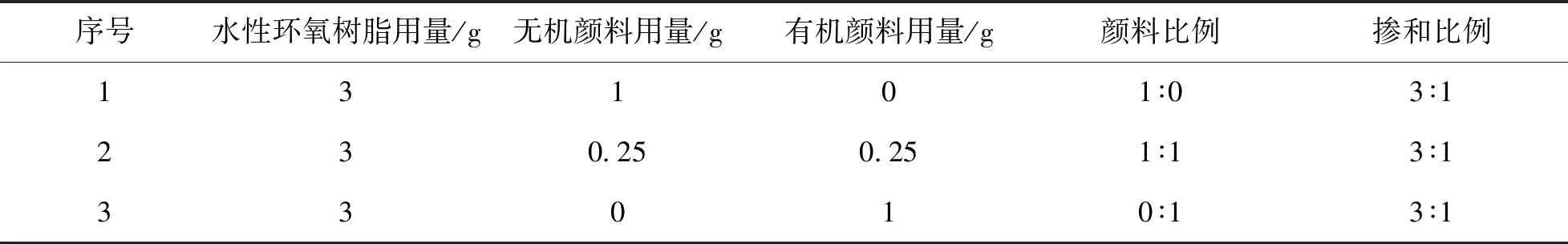

2.5.2 不同着色方案比较

在确定单位面积涂料的用量和涂料的种类后,对水性环氧树脂与氧化铁红、氧化铁绿、酸性红、酸性绿的掺合比例进行试验掺配,从而确定合适的掺和比例.试验结果见表10、11.

由表10和12可知,推荐聚水性环氧树脂用量:颜料(氧化铁红、氧化铁绿、酸性红、酸性绿)和比例为4∶1 到3∶1 之间.有机颜料与无机颜料1∶1掺配,与水性环氧树脂1∶3掺配,混合均匀性好,且色彩鲜艳适中,经济性好.

表10 水性环氧树脂与颜料(氧化铁红、氧化铁绿、酸性红、酸性绿)的掺和比例

表11 水性环氧树脂与颜料(氧化铁红、氧化铁绿、酸性红、酸性绿)的掺和比例

3 结论

1)经过大量实验,考虑到各种因素,确定了最佳选石剂用量为(200~300)g/m2.

2)通过室内试验,确定当温度在15~30 ℃之间时,石喷剂的喷涂时间一般为(20~40)min,具体值还应考虑阳光和风速.原则上,在地表水干燥后可以喷洒表面露水,但如果温度较低,则地表水干燥,在喷涂暴露的乳液之前等待约20 min.

3)采用试冲的方法确定露石水泥混凝土的刷洗时间.当平均温度为20 ℃,喷洒量在(200~300)g/m2范围内时,最佳刷洗时间为18 h左右;另外,随着喷洒量的增加,最佳露石处理时间也在递增,但增幅不太大;温度越高冲洗时间越早;最早与最迟冲洗时间有较大的间隔 这将有利于冲洗露石工艺的完成.

4)综合考虑包括经济性在内的因素,获得露石度较大、规范要求的适宜构造深度、较大抗滑值BPN的露石剂喷洒量的范围为200~300 g/m2.

5)通过多次露石表面染色处理试验,提出了水性环氧树脂用量建议(200~300)g/m2比较经济适用,同时水性环氧树脂与氧化铁红颜料的掺和质量比例为4∶1 至3∶1之间时,染色效果较好.

6)综合考虑彩色露石板光泽,色彩鲜艳度,以及经济性因素,推荐采用水性环氧树脂与氧化铁红和酸性红、氧化铁绿和酸性绿的混合颜料着色方案.