高弹蓄盐沥青混合料组成设计及性能评价

2021-11-20王昭勇

查 伟,王昭勇,索 智

(1.北京建筑大学 土木与交通工程学院,北京 100044;2.贵州省铜仁公路管理局,铜仁市 554300)

冬季路面结冰往往会引起交通事故频发、高速公路部分路段封闭等一系列威胁人民群众生命安全和影响交通运输行业平稳有序运行的严峻问题,加之2022北京冬奥会的临近,如何快速融冰除冰以保证道路行车安全、运输顺畅成为亟待解决的难题.

目前,我国道路融冰除冰还以人工法、机械法和撒铺化学融雪剂等被动方法为主.其中人工法效率低,难以做到快速恢复交通的作用;机械法效率较高,但是冰雪铲除机等易造成路面桥面的损伤;而常用的几类化学除雪剂,都以氯盐类、醇类为主,虽然其成本较低、使用方便,能利用其中抑制冻结成分的析出,来降低冰点抑制结冰融化冰层,但是在冬季多次撒铺往往会带来严重的环境问题,污染水源和土壤[1].各国研究人员针对该问题也研发了一些新技术,如在路面结构内部埋设传热管道或导热体,通过热传递的方式使结冰融化的热力除雪,但是由于其施工工艺复杂、能源消耗过大等问题,并未大规模展开实际的应用[1-2].此外,通过添加功能性材料开发了主动融冰除冰技术,如通过在混合料内添加高弹性的橡胶颗粒替代填料的一部分,来改善混合料的变形特性进而改变轮胎与路面之间的接触状态,利用橡胶变形能力较强的特点,通过路面在车辆荷载作用下产生自应力,使路面结冰破碎,从而起到融冰除冰的自应力弹性铺装除雪,但仅依靠自应力,路面的融冰除冰效果不能满足使用要求[3].部分研究人员也通过在路面材料中加入除雪材料,达到除冰的效果,如邓爽对2种蓄盐集料代替AC-13C型混合料中的细集料后混合料的路用性能进行研究,发现代替体积掺量为10%时,混合料路用性能最佳[4];姜绍升等通过室内试验,对比分了掺加融雪剂前后沥青路面的冻结抑制效果,发现掺加融雪剂的沥青路面具有一定的除冰效果,但在结冰较多时,其融冰除冰效果同普通路面差异不大[5].可见无论是被动除冰技术,还是主动除冰技术,都存在各自的缺陷,但主动除冰技术因其环保节能、工艺简单,具有广阔的前景.

在此基础上,为了能快速、高效地清除路面上的结冰,本文通过结合蓄盐类材料降低冰点抑冰融冰、弹性材料在荷载下产生自应力除冰方面的优势,开发出一种主动型融冰除冰技术,即高弹蓄盐沥青混合料.鉴于橡胶颗粒和蓄盐类材料均要替换掉混合料中的部分矿料,以SMA-13作为载体,通过分析掺配过程中马歇尔稳定度、混合料的路用性能等指标,确定蓄盐类材料和橡胶颗粒的最佳掺量,并对高弹蓄盐沥青混合料的融冰除冰能力进行研究.

1 原材料及其技术性质

1.1 沥青结合料

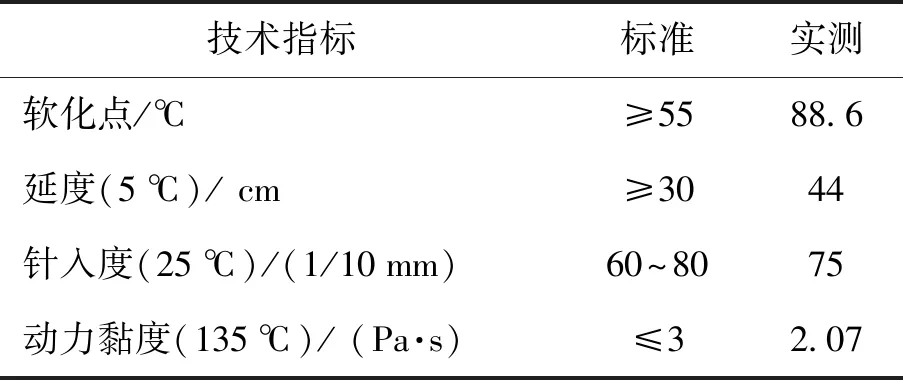

研究中采用的沥青为北京市政路桥建材集团提供的SBS改性沥青,相应的技术指标及检测结果见表1[6].

表1 SBS改性沥青技术指标

1.2 粗细集料和矿粉

研究中使用的粗、细集料为北京市昌平区石料厂生产的;矿粉采用的是河北保定生产的石灰岩矿粉.粗细集料、矿粉均满足《公路工程集料试验规程》(JTG E42—2005)等相关要求[7].

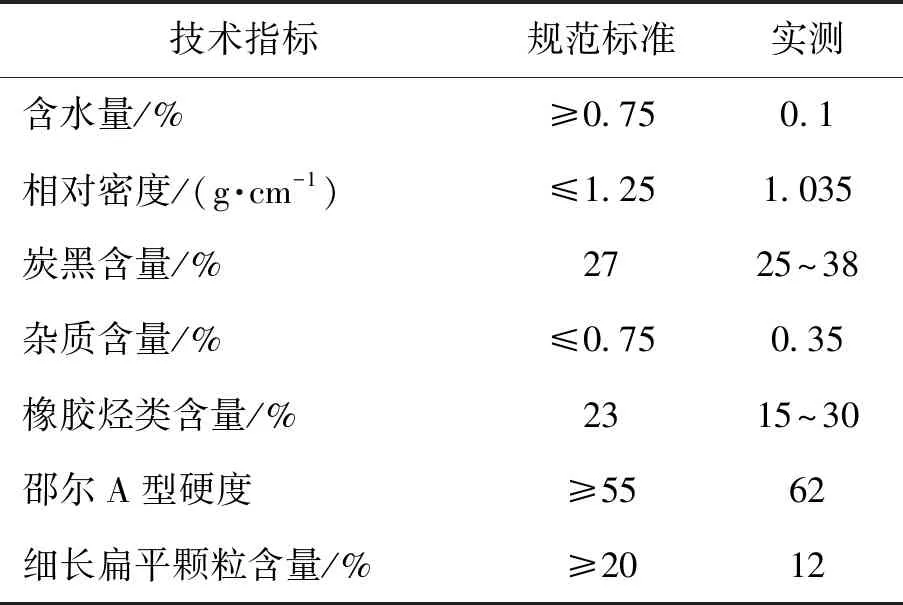

1.3 橡胶颗粒

研究采用10、40目橡胶颗粒2种,见图1,相应实验结果及技术要求见表2.

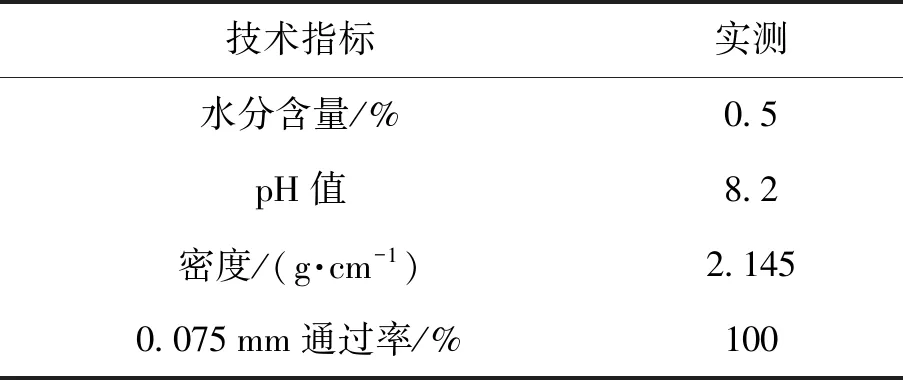

表2 橡胶颗粒技术指标

图1 2种橡胶颗粒

1.4 蓄盐填料

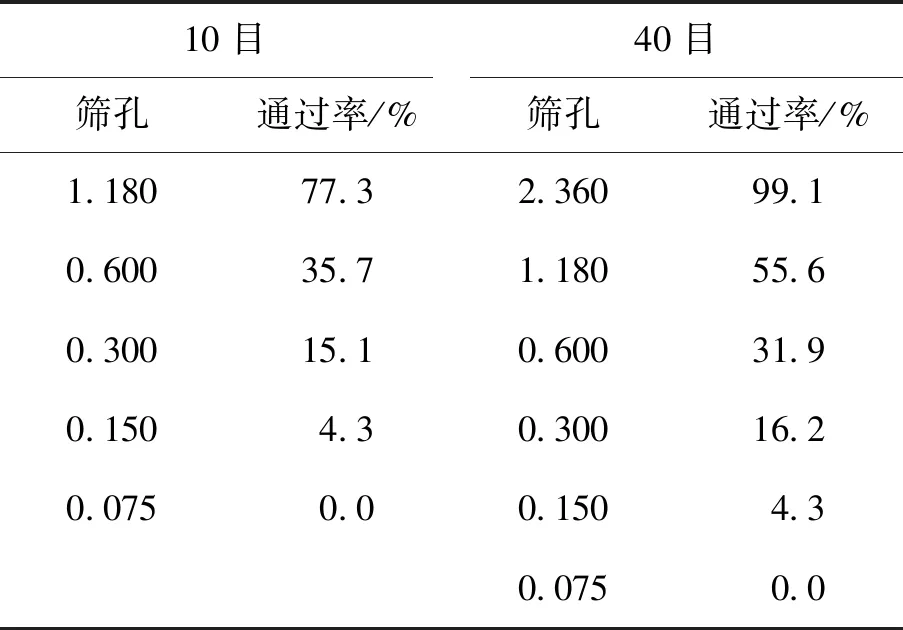

采用自制的以氯盐为基本材料、硅酸盐矿物为多孔载体、并掺配有机硅憎水剂的蓄盐填料(图2),相关材料性能参数见表3.

图2 蓄盐填料

表3 蓄盐填料技术指标

2 橡胶颗粒及蓄盐填料最佳掺量

2.1 橡胶颗粒最佳掺量

1)橡胶颗粒掺配方法.研究以SMA-13为基准级配,采用等体积替代的方法进行高弹蓄盐沥青混合料配合比设计,即用橡胶颗粒等体积替代某几档矿料,用自制的蓄盐填料等体积代替矿粉.首先根据橡胶颗粒的筛分结果,由筛分比例对矿料进行替换,10、40目橡胶颗粒筛分结果见表4.为了确定最佳的橡胶颗粒的掺量,根据相关研究结论[8],橡胶颗粒掺量取0%、2%、3%、4%.

表4 10、40目橡胶颗粒筛分结果

m胶粉=M×a

(1)

m石料替换质量=M×(V2-V1)

(2)

(3)

式中:a为替换橡胶颗粒占原混合料质量比(%);M为原混合料质量(g);ρ1、ρ2表示石料密度和胶粉密度(g·cm-1);V2为替换集料占原混合料体积百分比(%);V1为替换集料体积百分比(%).

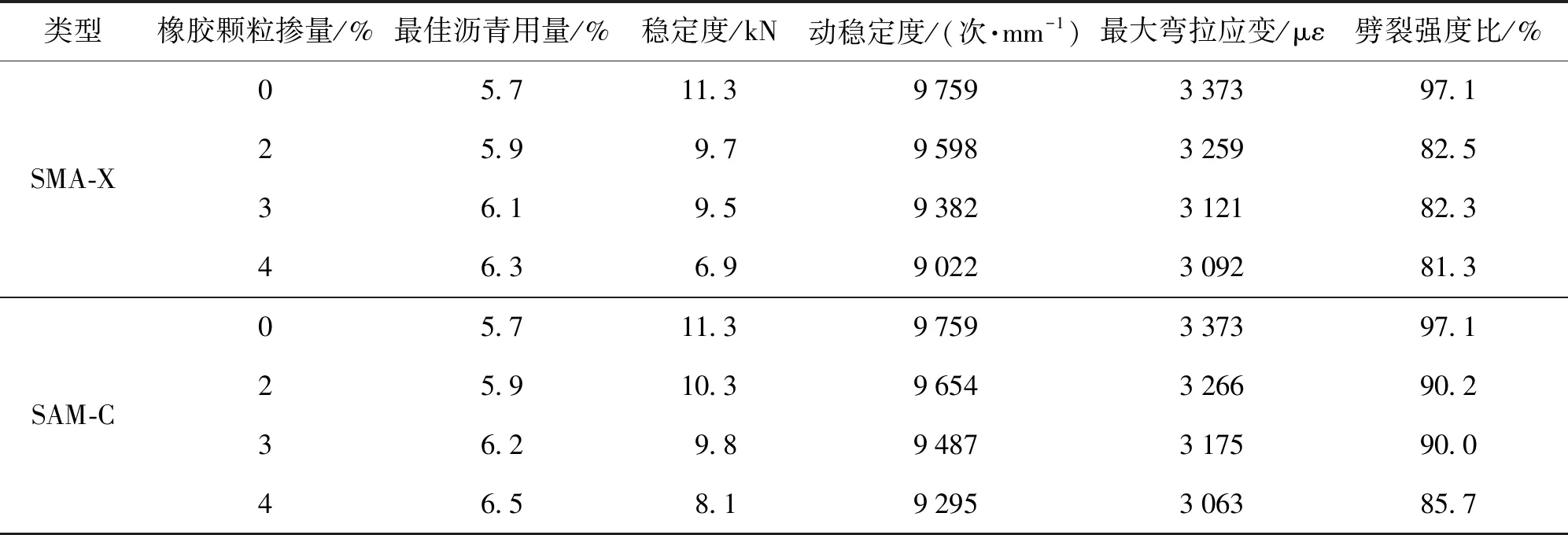

2)橡胶最佳颗粒掺量.为了保证设计的合理性,本研究依据马歇尔试验中的稳定度、高温稳定性的对应技术指标动稳定次数,低温抗裂性对应的技术指标最大弯拉应变,水稳定性对应的技术指标冻融劈裂强度比的最终试验结果,对10、40目两类橡胶颗粒的最佳掺量进行确定,橡胶颗粒的替代掺量分别为0%、2%、3%、4%,相关试验结果如表5所示.其中,10目橡胶沥青替代集料的SAM简称为SMA-X,40目的简称为SMA-C.

根据试验结果,对10、40目两类材料和橡胶颗粒的掺量进行选择.由表5可知,SMA-C的稳定度、动稳定度和劈裂强度比结果均大于SMA-X测试结果,虽然最大弯拉应变略低,但二者之间相差不大,表明 SMA-C的路用性能要优于SMA-X.随着橡胶颗粒掺量的增加,马歇尔稳定度和劈裂强度比试验结果随之减少.以SMA-C为例,随着橡胶替代量增加,稳定度、劈裂强度试验结果分别降低至8.1 kn、85.7%,但冻融劈裂强度比仍满足≥80%的技术要求;动稳定度随掺量增加而减少至9 295次/mm,但远高于规范中≥3 000次/mm的技术要求;最大弯拉应变随橡胶颗粒的掺量的增加也呈现减少的趋势,在4%掺量时降低为3 063 με,但其最大弯拉应变仍满足≥3 000 με相关要求.综上所述,选取40目橡胶颗粒的SMA-C进行高弹蓄盐沥青混合料设计工作,由于随着橡胶颗粒的掺量的增加,稳定度、动稳定度、最大弯拉应变和劈裂强度比均有所下降,在2%时得到的试验结果值最大,因此最终选择橡胶颗粒的掺入量为2%.

表5 SMA-X和SAM-C马歇尔及路用性能试验结果

2.2 蓄盐填料最佳掺量

1)蓄盐填料掺配方法.在上述工作的基础上,选取橡胶颗粒掺量为2%的SMA-C作为本小节的基础级配.其中蓄盐填料仍采用等体积替代矿粉的方法,蓄盐填料替代的掺量分别为0%、20%、40%、60%、80%、100%,按照式(4)、式(5)将蓄盐材料对矿粉进行等体积替换.

V替换矿粉的体积=V掺入蓄盐体积

(4)

(5)

式中,ρ矿粉为矿粉的表观密度;ρ蓄盐为蓄盐的表观密度.

此外,考虑到蓄盐填料的密度与矿粉的吸油能力会有一定的差异,因此需重新进行马歇尔试验,以确定混合料的最佳沥青用量.在此基础上进行高温稳定性、低温抗裂性和水温定性试验,根据马歇尔试验中所得稳定度和路用性能中所得到的动稳定次数、最大弯拉应变和冻融劈裂强度比,确定最佳的蓄盐填料掺量.

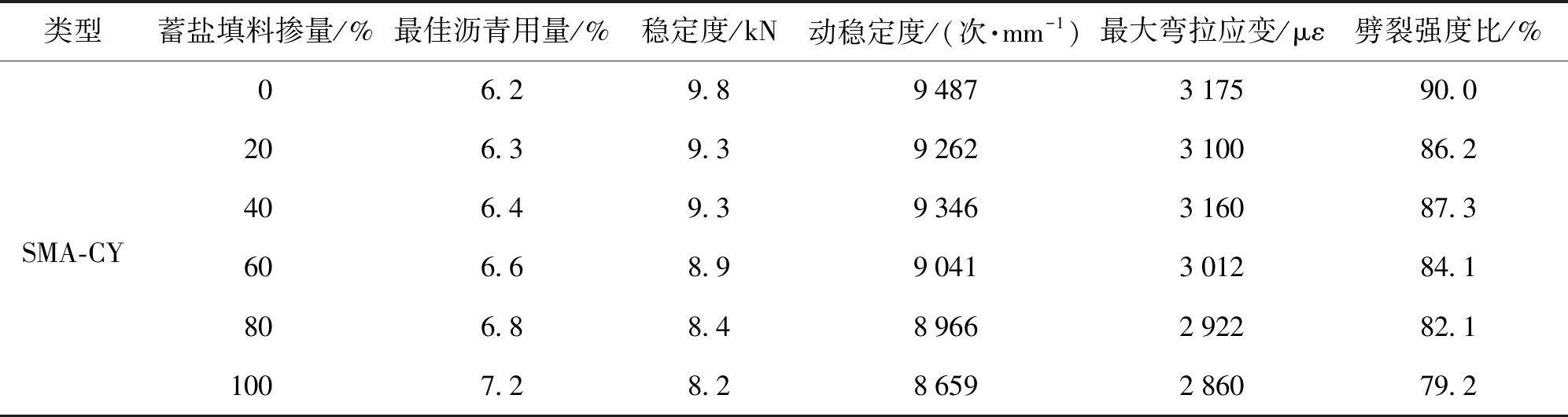

2)蓄盐最佳填料掺量.试验结果见表6,其中以SMA-CY表示最终所得的、以SMA为基础级配的高弹蓄盐沥青混合料.

表6 SMA-CY的马歇尔及路用性能试验结果

由表6试验结果,按照路用性能试验结果最大的原则对蓄盐填料的最佳掺量进行选取.从表6可知,随着蓄盐填料的量不断增加,稳定度、动稳定度、最大弯拉应变都不同程度有所下降,其中在掺量为80%时,最大弯拉应变低于3 000με已不能满足低温抗裂性能的要求;当替换掺量达100%时,劈裂强度比已经低于80%,不能满足水稳定性的要求.根据表6,当掺量为40%时,稳定度、动稳定次数、最大弯拉应变和劈裂强度比试验结果为所有掺量下最大.因此为获得各项最佳的路用性能,选取40%蓄盐填料作为最终等体积替代矿粉的掺量.

综合各自路用性能的试验结果,得到了以SAM为基准级配、以40目橡胶颗粒按照2%等体积代替的部分集料、以自主研发的蓄盐填料按40%等体积替代石灰岩矿粉的高弹蓄盐沥青混合料SMA-CY.

3 融冰除冰性能

最终形成的高弹型蓄盐沥青混合料SMA-CY的融冰除冰功能主要通过以下2个机理得以实现:①通过SMA-CY中自主研发的蓄盐材料的盐分析出,从而降低水结成冰的“冰点”达到阻碍冰的形成和融冰效果;②掺入一部分橡胶颗粒,通过加入弹性材料的混合料,在行车荷载下产生的自应力从而达到一个破冰、除冰的效果.本研究分别通过混合料表面融冰试验和轮碾破冰试验对SMA-CY的融冰除冰能力进行评价[9-10],同时为了验证SMA-CY有更好的融冰除冰能力,设置SMA、仅添加40目橡胶颗粒的SMA-C和仅添加蓄盐材料的SMA-Y作为对照组,进行混合料表面融冰试验和轮碾破冰试验.

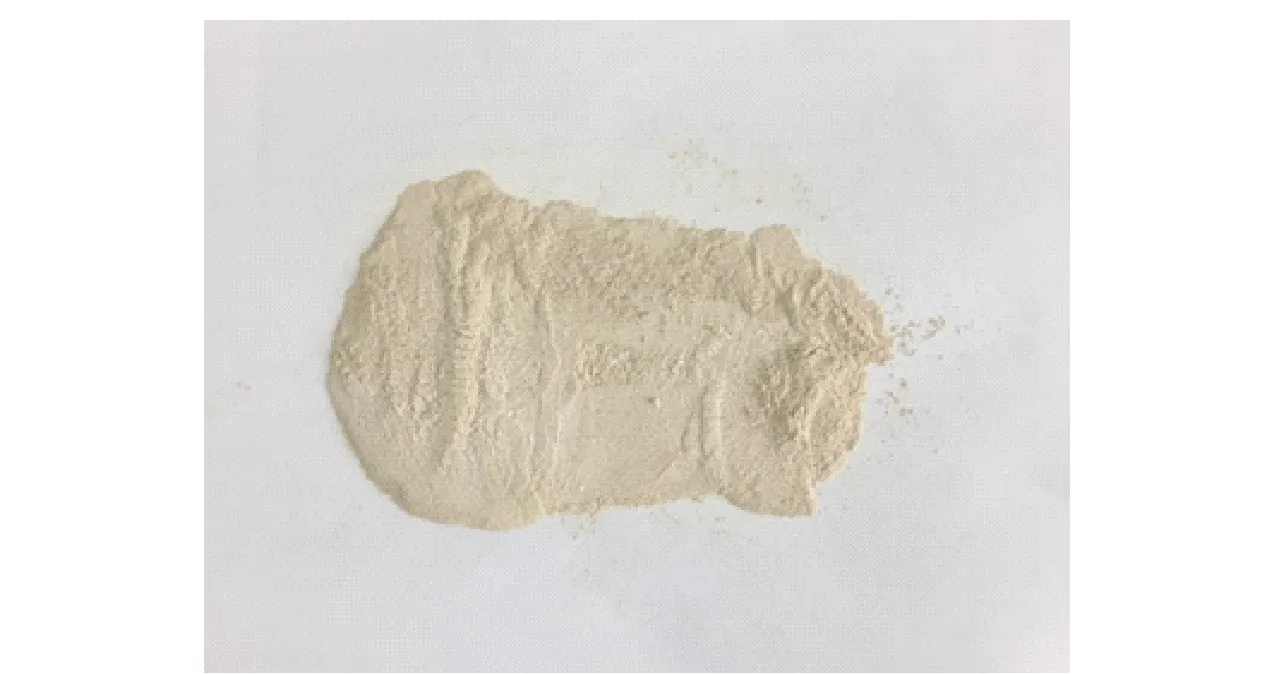

3.1 混合料表面融冰试验

采用混合料表面融冰试验来评价混合料与冰粘结能力.该试验以混合料表面冰层剥落时间为评价标准,用以评价混合料的融冰性能.该试验在成型的马歇尔试件的一面进行封水处理,之后将封水的一面朝上,搁置在-10 ℃的环境箱中冷冻直至形成冰层,冰层的厚度在4 mm左右,平面大小与马歇尔试件尺寸大小相同.然后取出置于室内正常的环境温度下(该天室内温度为19 ℃),记录冰层从混合料表面脱落的时间.试验过程中,试件置于平板车上且冰层垂直于地面,以保证其能在自身重力下脱落,如图3所示.开始时,冰层紧贴于试件表面,随着时间的推移,由于室内温度高于正常结冰的温度,SMA-CY和SMA-Y开始融化滴水,此时其余2个对照组无任何现象,在38 min时,SMA-CY表面冰层融化程度较高,并从试件表面掉落破碎,冰层厚度与最初厚度相比有所降低.此时SMA-Y冰面与混合料表面缝隙较大,其余对照试件表面冰层融化,但仍紧贴于试件表面.随着时间延长,各试件冰层融化加剧,与试件表面贴合度有所降低,最终在80 min时,冰层从试件表面全部脱落,脱落试验结果见表7.

图3 混合料表面融冰试验

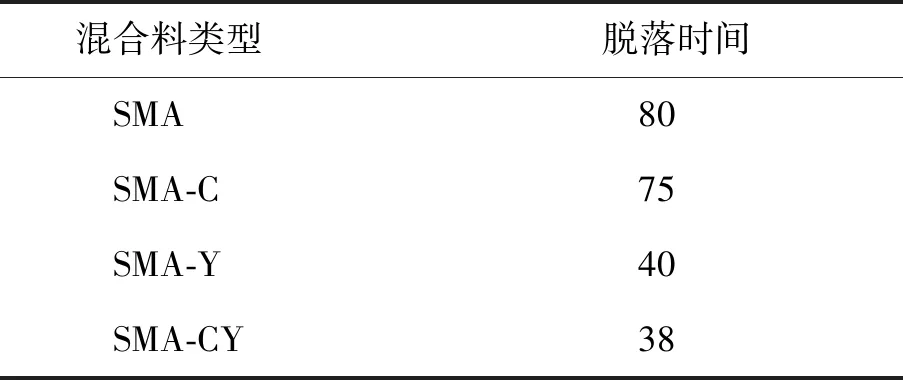

从表7试验结果可知,仅添加橡胶颗粒的SMA混合料脱冰时间与常规SMA相差不大,而添加蓄盐填料的混合料脱冰效果明显,较常规混合料脱冰时间缩短50%,究其原因与蓄盐材料的盐分析出有关.可见蓄盐填料的加入对于混合料融冰除冰效果显著.

表7 混合料表面融冰试验结果 min

3.2 轮碾破冰试验

为了探究高弹蓄盐沥青混合料在实际车辆重复荷载下的融冰除冰效果,考虑与实际情况更为接近轮碾破冰试验对SMA-CY的融冰除冰能力进行评价.该试验首先成型车辙板试件,在成型的车辙板试件四周用凡士林和腻子密封,表面封水,将其置入-10 ℃的冰箱冰冻,期间不断补水,保证在其上可最终形成长宽均为300 mm,厚度5 mm的冰层.在带冰试件制作完成后,为防止冰层脱落,立即水平放入车辙仪中碾压,参考融冰试验结果避免时间过长冰层融化,选取碾压时间为20 min,轮碾试验过程见图4,其余试件保存在冰箱中防止冰层融化为排除室内温度的干扰,车辙试验仪底部搁置一些预先成型的冰块以保持温度,试验过程中观察试件的破裂脱落情况,破裂情况可用破碎率来表征,见式(6):

图4 混合料轮碾破冰试验

(6)

式中,RC为车辙试件的破碎率(%);C为开裂的总面积(cm2);λ为将单根裂纹长度换算成面积的影响系数,取0.3;L为单根裂纹总长度(cm);A为测试总面积(cm2).

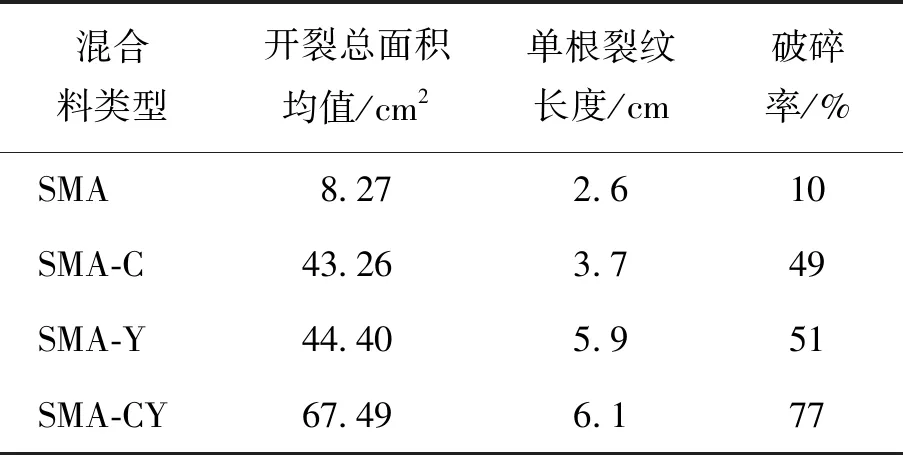

在轮碾除冰实验过程中,随着碾压次数的不断增加,冰层开始碎裂,在碾压完成后,SMA-CY冰层破碎最为严重,并且从试件表面完全剥落,且在试件表面可观察到一层水膜;SMA-Y的轮碾结束后也可观察到水膜的形成,但其破碎程度低于SMA-CY,且冰层未完全剥落;SMA-C试件在轮碾结束后,冰层破碎较为严重,冰层部分脱落,但未在脱落后的试件表面发现水膜形成;SMA试件在轮碾结束后,冰层完整情况最好,仅出现少量裂缝和剥落,冰层仍整体附着在试件表面.通过对破碎冰层开裂面积、单根裂纹总长度等值的测量,最终得到4种混合料在轮碾破碎试验中破碎率均值计算结果,如表8所示,其中冰层总面积为90 cm2.

表8 混合料轮碾破冰试验试验结果

从试验过程中可看到,含有蓄盐填料的混合料在轮碾试验结束后,在试件的表面会出现因冰层融化而形成的水膜,说明蓄盐填料加快了冰层融化的过程;含有弹性橡胶颗粒的混合料破冰现象更加明显,结合表8对破碎率计算结果,4类混合料中,高弹蓄盐沥青混合料SMA-CY的破碎率最高,破碎率均值达77%.其次为仅有蓄盐填料的SMA-Y,为51%,仅有橡胶颗粒的SMA-C,为49%,仅有蓄盐填料的和仅有橡胶颗粒的SMA混合料的破碎率差异不大.常规的SMA混合料破碎率最低,仅为10%,说明弹性橡胶颗粒加速了混合料的破冰过程,且高弹蓄盐型沥青混合料SMA-CY的融冰除冰效果最好,破碎率最大,但是其融冰除冰效果并非是高弹和蓄盐2种除冰效果的简单叠加.

4 结论

以SMA为初始混合料,通过适量添加自主研发的蓄盐填料和破碎的橡胶颗粒,最终完成了融冰除冰效果更优的高弹蓄盐沥青混合料SMA-CY.

结论如下:

1)按照橡胶颗粒和蓄盐填料等体积替代部分矿料和矿粉的方法,根据路用性能试验结果,最终确定橡胶颗粒的等体积替代集料的掺入量为2%,蓄盐填料按等体积替换的矿粉的掺量为40%,此时SMA-CY的路用性能试验结果满足相关技术要求且为不同掺量下混合料实验结果最大值.

2)混合料表面融冰试验结果表明,含有蓄盐填料的沥青混合料SMA-CY的融冰除冰能力较常规沥青混合料和添加橡胶颗粒的沥青混合料效果更好,其中高弹蓄盐沥青混合料效果最佳,脱冰时间为38 min,相对常规混合料脱冰时间缩短50%以上;混合料轮碾破冰试验结果表明,高弹蓄盐沥青混合料的冰层破碎率为77%,远高于其余对照组的试验结果,且其融冰除冰效果并非是高弹和蓄盐2种融冰除冰效果的简单叠加.综上,高弹蓄盐沥青混合料具有良好的融冰除冰能力,为冬季路面融冰除冰提供一种新方案.