某铜矿磨矿流程设计及优化

2021-11-19祖大磊王新昌张兴丽

祖大磊,王新昌,李 琦,张兴丽

1洛阳理工学院 河南洛阳 471023

2中信重工机械股份有限公司 河南洛阳 471039

某铜矿磨矿流程要求采用半自磨流程,处理能力为 3 000 t/d,磨机车间为 24 h 工作制,即小时处理能力为 125 t/h,球磨产品粒度 -74 µm(-200目)通过率为 90%(P80≈52 µm)。客户要求按单系列半自磨流程进行设备选型,考虑到矿石性质较软、矿山规模较小,为了简化工艺流程,选择单段半自磨流程(SSAG),该流程的优势在于流程短、便于管理,固定投资成本和运行成本较低。

1 矿石性质及磨矿流程计算

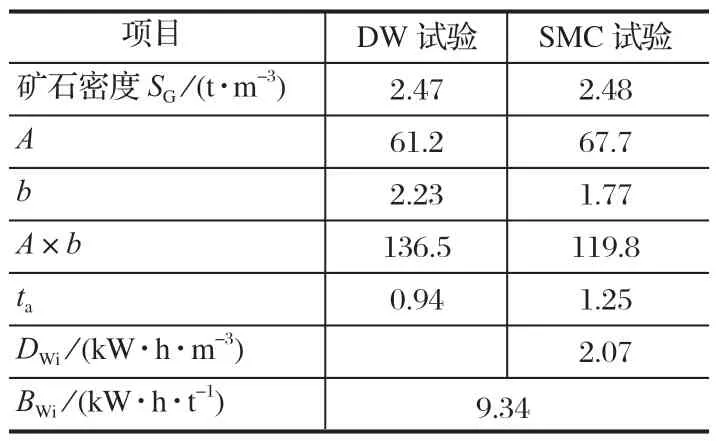

根据该铜矿项目要求,对该矿矿样进行了实验室矿石碎磨特性评估,完成了 JK 落重试验(DW)、SMC和球磨功指数试验,以评估矿石的可碎性和可磨性,为磨矿流程的计算提供依据[1-2]。矿石碎磨特性评估结果如表 1 所列。

表 1 矿石碎磨特性评估结果Tab.1 Evaluation results of ore breaking and grinding properties

参数A×b表示矿石的抗冲击破碎能力,A×b值越小,说明矿石越难破碎;反之,说明矿石越易破碎。DWi表示矿石的抗冲击能力,其值越小表示矿石越软。将表 1 数据与数据库对比可知,对于半自磨机,矿石可破碎性属于很软的范围;对于球磨机,其可磨性属于中等范围。

由于矿样的破碎性质属于很软的范围,且矿样的相对密度分布没有出现双峰迹象,表明在半自磨机内不易聚集高密度的难磨粒子。

根据矿石性质可以预估半自磨机的给料粒度,一段破碎机紧边排矿口为 140 mm,如果实际有变化,磨矿系统处理能力也将有所变化,最终计算模拟结果为半自磨给料产品粒度F80=80 mm。

根据项目要求和矿石性质,应用 JK SimMet 模拟方法和 SMCC 计算程序,并结合数据库数据,对项目磨矿流程进行了计算和设计。

2 投产运行数据

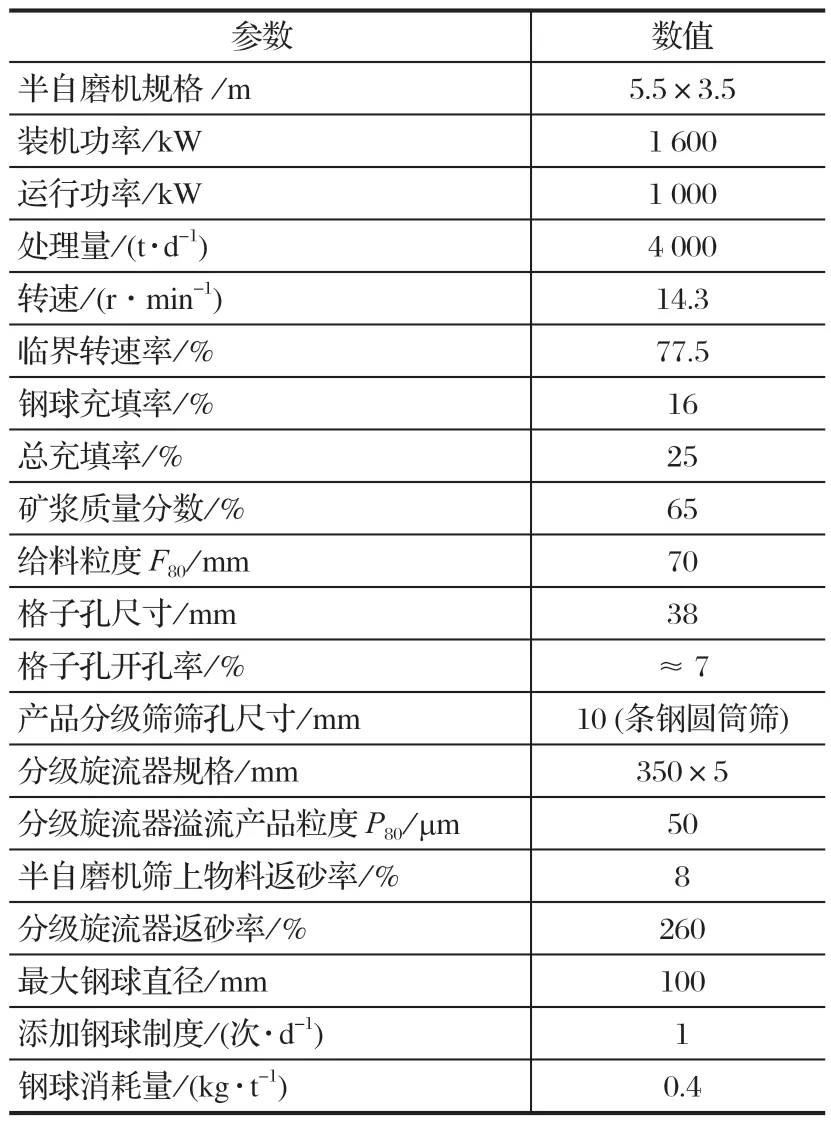

该磨矿流程成功运行 9 个多月后,半自磨系统的处理能力已经达到 4 000 t/d,磨矿系统运行数据如表2 所列。

表2 磨矿系统运行数据Tab.2 Operation data of grinding system

客户计划增加半自磨系统的处理能力,要求先对该半自磨系统的最大处理能力进行计算。

根据磨矿系统工业运行数据,半自磨机的运行功率为 1 000 kW,装机功率为 1 600 kW,电动机负荷率为 62.5%,磨矿吨功耗为 6.0 kW·h/t。根据半自磨机支取功率计算模型可计算得到,半自磨机在 14.3 r/min 的转速、27% 的总充填率、18% 的钢球充填率下,其小齿轮处传动功率约为 1 390 kW,对应电动机的运行功率约为 1 440 kW,负荷率达到 90%。此时磨机的支取功率达到最大,处理量为最大。对于现有矿石性质,根据磨矿吨功耗 6.0 kW·h/t,则磨机最大运行功率 1 440 kW 时的处理量为 240 t/h,即 5 760 t/d。

3 磨矿系统优化

3.1 问题分析

单段半自磨流程比起半自磨 — 球磨流程,简化了流程配置,可节省项目投资,但是应用却较少,主要原因是其控制难度较大。它采用 2 次闭路(分别采用筛子和旋流器闭路),返砂量较大(有的流程返砂量能达到 300%),可能会出现磨机“涨肚”或矿浆池现象。因此在设计半自磨机排料端的矿浆提升器时,需要对矿浆提升能力进行准确核算,在选择渣浆泵及管道等辅助设备时,也要对矿浆流量进行准确计算,渣浆泵及管道的选型要合理。

由于单段半自磨流程的产品粒度较细且较难准确控制,所以旋流器的规格选择也非常重要。溢流端产品粒度波动会对旋流器底流端沉砂量造成很大影响,从而影响半自磨系统的稳定性。结合本项目,由于磨矿产品P80=52 µm,当P80<75 µm 时,旋流器的底流返砂量对于磨矿产品粒度的变化非常敏感,且由于半自磨机内缺少磨矿介质,使整个回路的返砂量大大增加,加上格子孔和提升器的限制,容易在磨机筒体内形成矿浆池。当继续增加半自磨系统的处理量(4 000 t/d 或者更高)时,其内部矿浆池矿浆面过高而从进料端溢出。

3.2 优化措施

半自磨机格子孔开孔尺寸过小或者是开孔比例不足,易造成矿浆排矿速度降低,不能满足矿浆的流速,从而造成矿浆过多并从进料口溢出;当钢球的充填率过高时,会出现钢球堵塞格子孔的现象;当矿浆通过格子孔进入矿浆提升器后,经过簸箕板的提升,矿浆流至排料口流出,如果矿浆提升器的能力不足,矿浆堵在矿浆提升器中而排不出筒体,也会在磨机筒体内出现矿浆池现象。

因此,建议先改造格子孔的开孔位置并增加格子孔的开孔率,判断矿浆排矿不畅的问题是否能够解决;然后再进一步分析是否需要改造矿浆提升器,以优化矿浆提升器簸箕板的提升能力;最后,待矿浆池现象解决后,进一步提高钢球的充填率并改变钢球的直径及配比,实现增加处理能力的目的。

4 结论

(1)在一定的条件下,小型选厂可以考虑选用单段半自磨磨矿流程,能够满足工艺要求,同时在设备管理和投资成本方面具有优势。

(2)单段半自磨磨矿工艺流程对系统运行参数的设置和操作水平有较高要求,要求原矿的矿石性质变化幅度较小,磨矿细度不小于 75 µm,这样有利于磨矿系统的平稳运行。