衬板结构与磨机效率的相关性研究

2021-11-19刘建平

刘建平

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

随着世界选矿工艺的大型规模化发展,矿用磨机呈现大型化发展趋势,同时市场对衬板的大量需求,以及对衬板耐磨寿命期望值的增加,加剧了矿用磨机衬板的市场竞争,对矿用磨机衬板的使用寿命和磨矿效率提出了更高的要求。衬板结构的优化有助于提高磨机的粉磨效率,增加产量,降低金属消耗。对衬板结构进行优化设计,开发适用于不同工况、不同种类磨机且性能优良的衬板结构,进而提高整机的寿命和性能,以满足用户的需求,已成为衬板领域亟需解决的问题[1-2]。衬板结构优化需要有基于衬板全寿命周期的磨损情况以及处理能力等数据,从提高寿命和处理能力两个方面出发,对衬板结构进行优化。

1 不同衬板结构对自磨机生产效率的影响研究

针对自磨机筒体衬板提升条排数、排料端衬板结构等进行研究,主要目的是延长自磨机的衬板寿命,提高自磨机的磨矿效率和排矿能力,减少过磨和单位功耗。通过对不同衬板结构对自磨机台时处理能力的影响研究发现,自磨机的磨矿机理以磨剥作用为主、冲击破碎作用为辅,因此,衬板结构设计将以此为基础进行优化。

1.1 54 排对称筒体衬板+直形排料衬板结构 (方案 1)

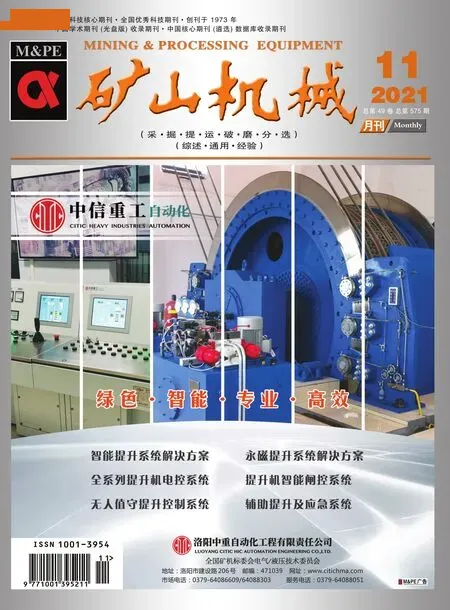

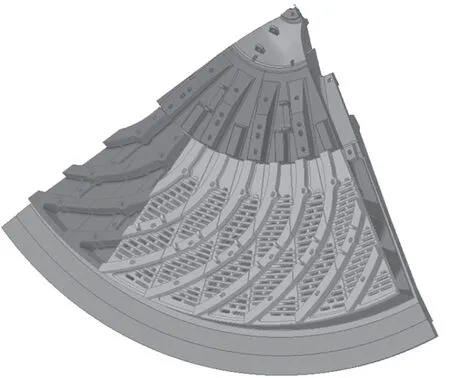

国外某铁矿ϕ12.2 m×11 m 自磨机筒体衬板在圆周方向上分为 54 排,在磨机长度方向上分为三段,筒体衬板提升条的面角向着排料端方向逐渐增加,符合物料在整个磨机长度方向上的粒度分布特征。54排对称筒体衬板的截面形状如图 1 所示。

图1 54 排对称筒体衬板截面形状Fig.1 Sectional shape of 54 rows of symmetric shell liner

出料端排料衬板采用直形结构,矿浆提升器与格子板提升器均为直线型,顽石窗尺寸为 24 mm×65 mm 和 12 mm×45 mm,开孔率为 10.7%,顽石排出量和粒度适中,有效增加了自磨机细粒级含量,提高了自磨机产能。出料端直形排料衬板结构如图 2 所示。

图2 出料端直形排料衬板结构Fig.2 Structure of straight discharging liner at discharge end

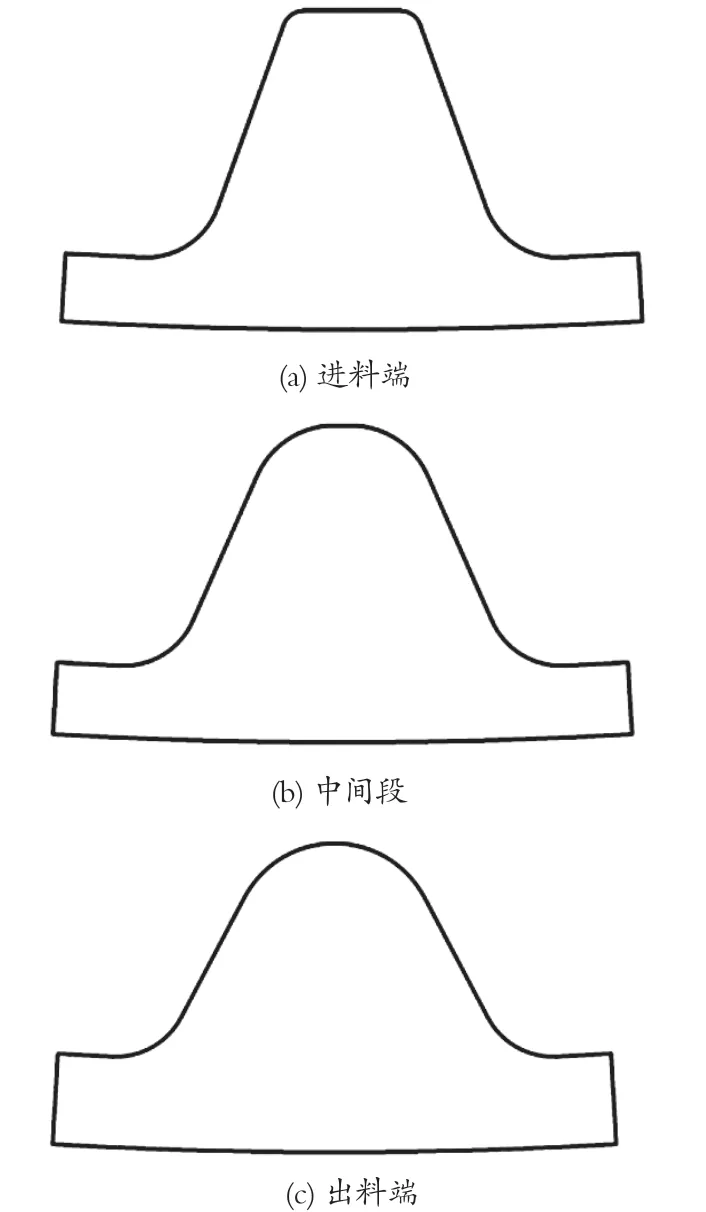

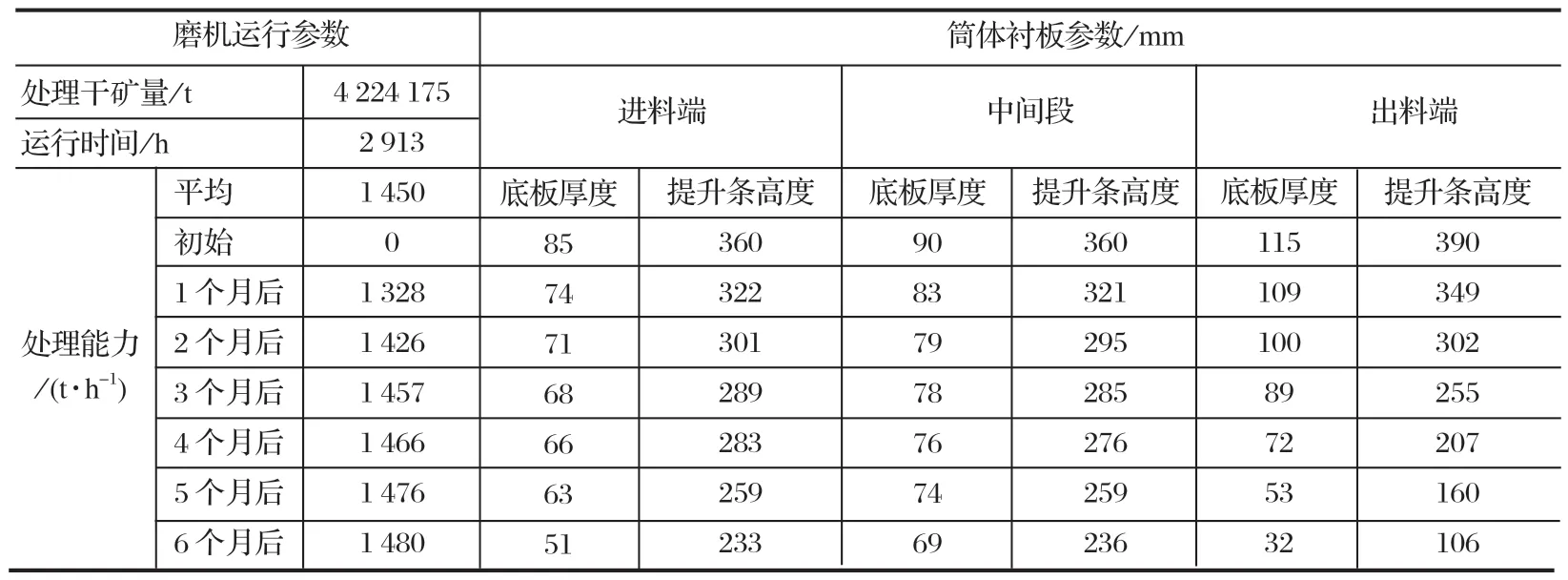

将54 排对称筒体衬板和直形排料衬板结构配合使用,磨机的处理能力及衬板寿命如表1 所列。

表1 54 排对称筒体衬板+直形排料衬板结构使用数据Tab.1 Service data of 54 rows of symmetric shell liner+straight discharging liner

从表 1 数据可知,采用 54 排对称筒体衬板+直形排料衬板结构,磨机在衬板整个寿命周期的平均处理能力为 1 192 t/h,最高可以达到 1 230 t/h 以上;平均台时量较低,台时量爬坡速度较慢;当提升条高度下降至约 300 mm 时,台时量达到峰值。

1.2 36 排非对称筒体衬板+直形排料衬板结构 (方案 2)

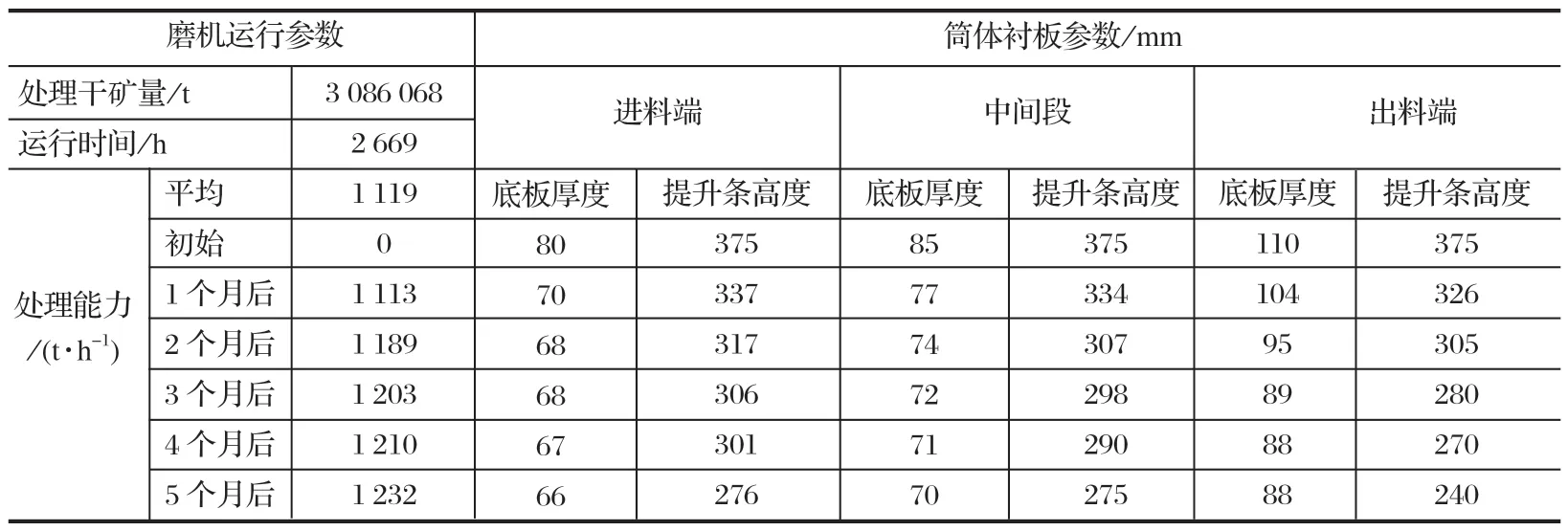

为了提高磨机的处理能力,避免 54 排衬板筒体提升条间距过小而引起物料研磨死角,试图通过改变衬板排数,增大提升条间距,以增加物料的滑动磨削作用;通过降低提升条高度,以减少大块矿石提升过高而冲击衬板,增加了矿石之间的磨剥作用,可有效降低自磨机单位功耗,进而提高自磨机磨矿效率[3-4]。因此设计出了 36 排非对称筒体衬板+直形排料结构的自磨机衬板。36 排非对称筒体衬板的截面形状如图 3 所示。

图3 36 排非对称筒体衬板截面形状Fig.3 Sectional shape of 36 rows of asymmetric shell liner

36 排非对称筒体衬板和直形排料衬板结构配合使用,磨机的处理能力及衬板寿命如表2 所列。

从表 2 数据可知,采用 36 排非对称筒体衬板+直形排料衬板结构,在衬板全寿命周期内,磨机平均处理能力为 1 119 t/h,同样在提升条剩余厚度磨损至300 mm 以下时,磨矿效果明显提升,后期的平均产能为 1 417 t/h。但是相较于 54 排筒体衬板结构,36排非对称筒体衬板使用寿命下降明显,处理矿量大约为 280 万 t 左右,衬板寿命过低成为该方案的短板。另外,直形排料衬板结构的通病是对物料较为敏感,磨矿效率会因为给料情况的波动而受到影响,磨机处理能力不稳定。

表2 36 排非对称筒体衬板+直形排料衬板结构使用数据Tab.2 Service data of 36 rows of asymmetric shell liner+straight discharging liner

1.3 36 排非对称筒体衬板+小弧形排料衬板结构 (方案 3)

为了解决直形排料衬板结构台时量低、磨矿效率波动的问题,对出料端排料衬板的结构进行改进,研制出小弧形排料衬板结构。弧形排料衬板结构在同一卸料工作面上具有不同的卸料角,形成工作面卸料时间差,保证匀速卸料,同时返料量减少,减轻了物料颗粒对提升器的冲刷,延长了提升器和格子板的使用寿命[5-6]。小弧形排料衬板结构如图 4 所示。

图4 小弧形排料衬板结构Fig.4 Structure of small arc discharging liner

36 排非对称筒体衬板和小弧形排料衬板结构配合使用,磨机的处理能力及衬板寿命如表3 所列。

表3 36 排非对称筒体衬板+小弧形排料衬板结构使用数据Tab.3 Service data of 36 rows of asymmetric shell liner+small arc discharging liner

由表 3 数据可知,使用小弧形排料衬板结构,排矿效率大幅提高,降低了自磨机的过磨作用,减少了矿浆池效应,适应较低的磨矿质量分数。在一段旋流器循环负荷为 270% 时,依然保持了较高产量。36 排筒体衬板提升条排料端面角为 45°,契合了自磨机的磨剥作用,因此磨矿效率较高,第 1 个月产量达到1 189 t/h,最高时稳定在 1 400 t/h。弧形排料衬板结构在磨矿效率上优势明显,但是缺点也很明显。由于首套弧形衬板设计经验不足,初始设计时工作面的面角比较大,导致使用到中后期,提升条几乎没有提料作用,造成滑动磨损做功占比增大,衬板磨损加剧,使用到 318 万 t 时衬板已经达到寿命。

1.4 54 排非对称筒体衬板+大弧形排料衬板结构 (方案 4)

由于小弧形排料衬板在处理能力和 54 排筒体衬板在寿命上的优秀表现,同时为了解决 54 排对称筒体衬板对台时量的负面影响,研发出了 54 排非对称筒体衬板+大弧形排料衬板结构,以兼顾自磨机磨矿效率和使用寿命 2 个重要指标。

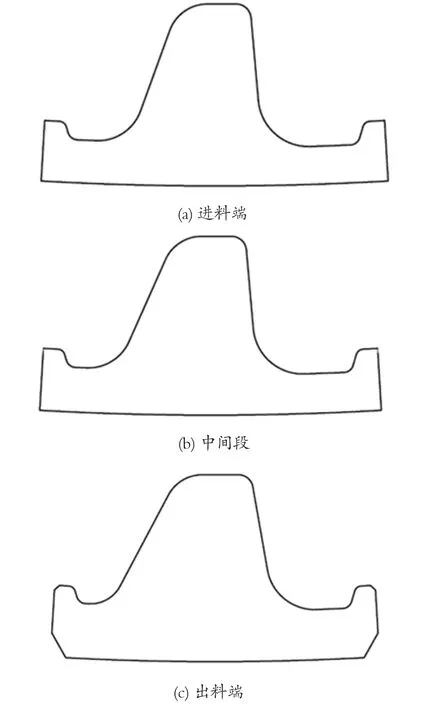

54 排非对称筒体衬板是指将筒体衬板的提升条设计成非对称结构,增加提料面的面角,减小非提料面的面角,在保证衬板整体质量不增加的前提下,将更多有效金属布置在提料面,提高衬板材料利用率和衬板寿命;同时增加筒体衬板提升条之间的间距,增加提料量,以提高磨机生产效率。大弧形排料衬板是指将外圈矿浆提升器的提升条弧度增大、加长,相比于小弧形排料衬板,可进一步提高排料能力及磨机生产效率[7-8]。本方案筒体衬板的截面形状如图 5 所示,大弧形排料衬板结构如图6 所示。

图5 54 排非对称筒体衬板截面形状Fig.5 Sectional shape of 54 rows of asymmetric shell liner

图6 大弧形排料衬板结构Fig.6 Structure of large arc discharging liner

54 排非对称筒体衬板和大弧形排料衬板结构配合使用,磨机的处理能力及衬板寿命如表4 所列。

从表 4 可知,该方案衬板累计处理干矿量为 422万 t。衬板拆下时,除了出料端筒体衬板提升条最薄处剩余厚度为 106 mm,接近设计失效值 100 mm,其余部位均有一定的富余量。自磨机运行 1 个月就达到了 1 300 t/h 以上的台时量,峰值达到 1 480 t/h,超越了以往所有衬板的表现,并且衬板寿命相较于 36 排小弧形衬板,从 318 万 t 磨穿筒体衬板提升到 422 万 t还有一点富余量。

表4 54 排非对称筒体衬板+大弧形排料衬板结构使用数据Tab.4 Service data of 54 rows of asymmetric shell liner+large arc discharging liner

通过磨损速率可以看出,大弧形排料衬板由于排料速度快,对矿石不敏感,磨矿效率较为稳定,整套衬板的寿命短板“出料端筒体衬板”在全寿命周期内没有出现磨损加速的现象,磨损速率非常稳定,有利于得到精准的衬板使用寿命预测数据,衬板结构优化时可精确计算目标寿命所需要的截面尺寸[9-10]。

2 不同衬板方案的使用效果对比

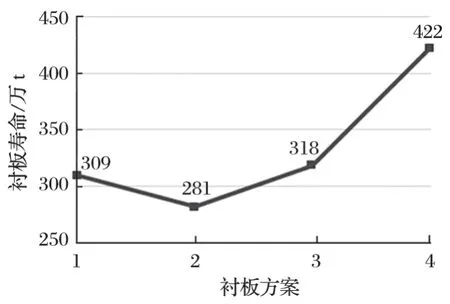

以上 4 种衬板方案的处理能力对比如图 7 所示,衬板寿命对比如图 8 所示。

图7 4 种衬板结构方案磨机处理能力对比Fig.7 Comparison of four liner schemes in mill throughput

图8 4 种衬板结构方案衬板使用寿命对比Fig.8 Comparison of four liner schemes in liner lifespan

从图 7、8 的对比可以看出:方案 4(54 排非对称筒体衬板+大弧形排料衬板结构)的表现最为优异,磨机处理能力和衬板寿命均远高于其他 3 种方案;方案 3(36 排非对称筒体衬板+小弧形排料衬板结构)的表现次之,磨机处理能力较高,但是衬板寿命较短;方案 2(36 排非对称筒体衬板+直形排料衬板结构)与方案 1(54 排对称筒体衬板+直形排料衬板结构)的表现均较差,磨机处理能力较低,衬板寿命较短。所以方案 4 的衬板结构最为合理,最适合自磨机的磨矿规律,运行性能最优。

3 结论

自磨机的磨矿机理是以研磨和剪切作用为主、冲击作用为辅,应该以此为基本原则进行衬板设计,衬板结构是影响磨矿效率的主要因素。随着提升条高度下降,提升条面角加大,筒体衬板越到后期工艺性能越佳。较大的提升条面角、稍低的提升条高度以及相对大的提升条间距有利于自磨机的磨剥作用,但会相应降低筒体衬板寿命,需要在衬板寿命与磨矿效率之间寻找一个平衡。大弧形排料衬板结构在提高磨机处理能力以及衬板寿命 2 个重要指标上均具有显著优势,衬板耐磨性能和磨矿效率得到了提高,新衬板结构获得了用户的高度认可,该研究成果为磨机衬板技术的发展起到了借鉴作用。