基于图像处理技术的输送带跑偏移动监测系统设计

2021-11-19田圣彬

张 飞,朱 锋,田圣彬,葛 阳

洛阳中重自动化工程有限责任公司 河南洛阳 471039

带式输送机作为一种常用的连续运输设备,具有结构简单、功耗低、运行时间长和输送距离远等优点,广泛应用于煤矿井和港口等行业[1]。然而,带式输送机在实际使用过程中,往往会因为安装误差、输送带松弛、运行振动、滚筒或托辊粘料,以及输送带上物料分布不均等因素导致输送带跑偏[2],如果不能及时处理会造成物料抛洒浪费,同时污染环境,严重时甚至导致输送带和滚筒损坏,直接影响输送设备的使用寿命和效率;而且检修也会造成人工和时间成本的浪费,降低了带式输送机的运行效率[3]。因此,输送带跑偏监测技术对保障带式输送机高效和安全运行尤为重要。

1 现有输送带跑偏监测技术

目前,输送带跑偏监测技术往往是采用近距离的传感器检测设备,比如在托辊上安装一套输送带跑偏检测的接近开关,当发生输送带跑偏时,检测设备发出异常信号,检修人员根据信号的位置对设备进行检修和维护[4]。虽然这种传统的检测技术具有较高的灵敏度,但需要在每个托辊上安装相应的检测设备,一条线上往往需要大量的检测设备连接在一起,工作量大且后期维护成本较高[5],而且当检测设备存在安装误差或者长时间未校准时,还容易与输送带发生摩擦,导致设备损坏而无法正常工作,同时也会造成输送带损伤导致生产效率降低[6]。因此,针对上述输送带跑偏监测技术存在的问题,急需一种全新的输送带跑偏监测技术,能够在线实时监测带式输送机工作时输送带的运行状态,对输送带可能出现的跑偏问题进行预警和提示,这将对带式输送机安全、高效、稳定运行具有重大意义。

针对输送带跑偏的监测问题,国内外学者在监测系统设计方面有采用计算机视觉和统计学方法,对输送带进行实时监测,实现了输送带运行状态的实时监测[7];也有采用图像处理技术解决输送带跑偏的监测问题,可有效降低事故发生率[8]。

笔者针对带式输送机的输送带跑偏问题,提出基于图像处理技术,采用移动式线缆机器人搭载网络相机,对输送带的运行状态进行实时移动监测,通过远程图像处理技术判断输送带的运行状态,对输送带跑偏和可能发生的跑偏进行监测和预警。该监测系统能节省设备、人工、时间和后期维护成本,同时提高监测效率,保障带式输送机能够安全高效地稳定运行,从而提高带式输送机的工作效率。

2 输送带跑偏监测系统的组成

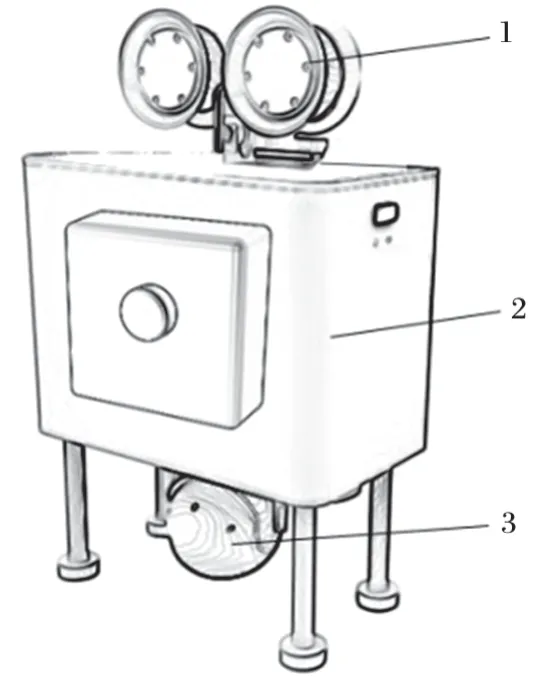

输送带跑偏监测系统主要由移动式线缆机器人、网络监控相机和图像处理主机组成。其中移动式线缆机器人由运动机构模块、控制系统与电池模块以及光电吊舱模块组成,如图 1 所示。运动机构模块包含驱动电动机和滑轮,通过驱动电动机使机器人在钢缆上移动;控制系统主要对机器人的运动进行控制,对视频图像信号进行转发和处理,而电池模块为电动机和网络监控相机提供电源动力;光电吊舱模块搭载网络监控相机(主要包含可见光相机和红外相机),对带式输送机进行图像采集,通过三轴伺服云台按需调整图像采集的角度,通过图像处理主机对采集到的图像进行处理,分析判断输送带的运行状态。该输送带跑偏监测系统的具体指标参数如表 1 所列。

图1 移动式线缆机器人Fig.1 Mobile cabled robot

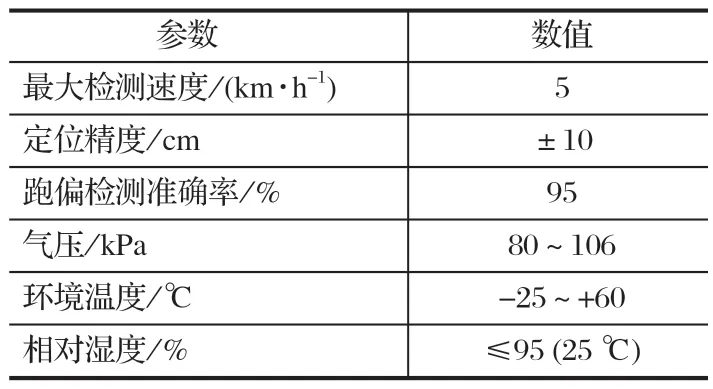

表1 系统指标参数Tab.1 Index parameters of system

3 技术路线

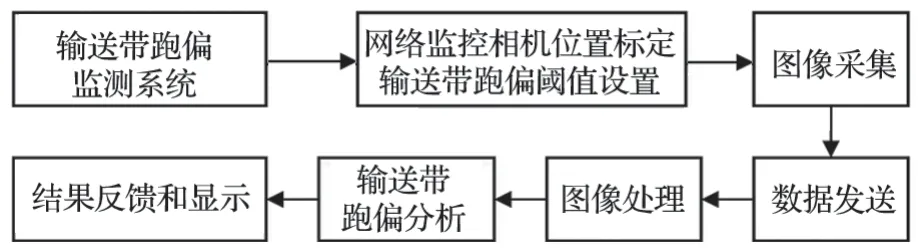

输送带跑偏监测系统的技术路线如图 2 所示。系统根据带式输送机的实际布置情况安装线缆和移动式线缆机器人,然后对机器人光电吊舱模块中的网络监控相机进行位置标定,同时设定输送带跑偏分析的阈值,再利用网络监控相机对输送带的运行状态进行实时监测,形成视频文件数据,并将数据发送到图像处理主机,图像处理主机进行实时的图像处理和输送带跑偏分析,并将分析处理结果与输送带跑偏阈值进行对比,判断是否需要发出预警信息,最后将结果反馈到显示设备上。输送带跑偏监测系统界面如图 3 所示。

图2 输送带跑偏监测系统的技术路线Fig.2 Technological roadmap of belt deviation monitoring system

图3 输送带跑偏监测系统Fig.3 Belt deviation monitoring system

4 系统实现

4.1 相机位置标定及输送带跑偏阈值设置

网络监控相机位置的准确性直接影响到输送带运行状态的判断,因此位置标定是该监测系统的基础。通过网络监控相机的位置标定(从三维空间转换为二维图像上的投影关系),获取输送带状态在图像中的像素距离与实际距离,根据预先设定的输送带跑偏阈值判断输送带的运行状态,该阈值与输送带实际正常工作状态相关,可根据实际情况进行设置和调整。

4.2 图像采集和数据发送

图像采集和数据发送均由移动式线缆机器人完成,通过网络监控相机进行图像采集,然后控制模块将采集到的图像数据发送到图像处理主机。

4.3 图像处理

图像处理是输送带跑偏监测系统的关键技术,主要包括图像滤波和轮廓提取。网络监控相机采集到的输送带运行图像通常存在一些干扰因素,容易造成关键特征淹没,影响输送带等特征轮廓的提取,因此需要对采集到的图像进行滤波处理。在滤波处理之前,为了更好地获取输送带等目标的位置信息,还需要对采集到的图像进行几何变换,其过程主要包括图像平移、镜像、转置、缩放、旋转和 ROI 位置的提取。图像滤波过程主要采用中值滤波,通过非线性的方法将图像中平滑脉冲噪声滤除,主要实现方法为利用邻域的中值代替图像中某像素点的灰度值,其函数定义为[9]

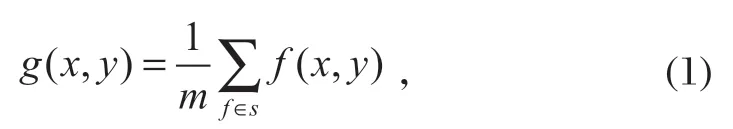

式中:g(x,y)为某点灰度值;m为邻域点的个数;f(x,y)为某邻域点的灰度值。

笔者采用改进的基于典型区域显著性检测模型[10],该模型通常首先对特征图像进行区域划分,然后对划分出的区域采用卷积神经网络逐个进行显著性检测,并获得各个区域的显著值,最后依据显著值对图像进行适当的融合。在特征提取过程中,由于深层引导网络在图像处理时对图像的空间结构特征处理效率较低,可能导致图像显著区域不完整,因此在轮廓提取算法中采用改进深层引导网络的显著检测算法。该方法主要是在算法中增加嵌入式拓扑图,拓扑图通过对原始图像进行加权分割,在保留图像原始结构和细节的同时,结合图像区域的对比度和空间结构特性,在提取高级语义特征时,通过拓扑图体现结构的局部性和完整性,进而引导深层网络对图像的高级语义特征进行提取。深层引导网络的低级特征学习,可以通过高级特征的引导进行,能有效提高特征学习的准确性和完善性,进而解决了上述深层引导网络出现的图像显著区域不完整的问题。

提取拓扑图过程首先需要将图像分割,采用图像分割法[11]将图像分割成n个区域。为了更好地区分对象,在计算区域的对比度权重时需要考虑图像的空间结构特性,通过空间结构特性优化获得不同的对比度权重W(x),其函数表达式为

式中:Dc(x,y)和Ds(x,y)分别为区域间 Lab 颜色的平均距离和区域像素间的平均空间距离。

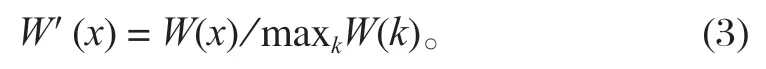

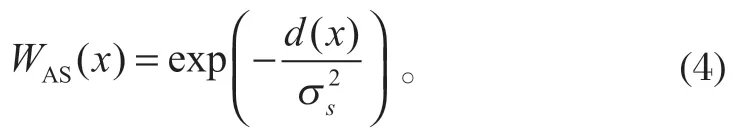

为确保对比度权重的范围在 [0,1] 之间,将中心偏差视为全局空间特性,通过式(3)进行归一化处理,

由于空间位置的不同,需要对计算区域的绝对空间权重进行计算,权重计算方法为

式中:d(x)为图像中心间归一化的空间距离;σs2为空间权重强度参数,取σs2=0.2。

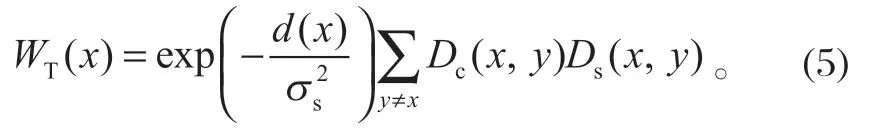

通过上述公式,可以计算出每个区域的拓扑特征关系为

最后对拓扑关系进行标准化,范围为 [0,1]。拓扑特征采用二维表达方式,将原始图像和拓扑图同时输入到卷积神经网络中,通过拓扑图可以保留图像区域的结构特性,进而提高了边缘轮廓的监测效率。

4.4 输送带跑偏分析

根据提取到的特征轮廓信息,对托辊最高点线段进行筛选,提取托辊最高点和输送带边沿特征,然后计算输送带边沿与托辊最高点的像素距离(见图4),通过坐标转换为实际距离,计算实际距离与标准正常运行状态的距离偏差值,将这个偏差值与提前设定的阈值进行对比,进而判断出输送带的运行状态。在带式输送机正常工作过程中,当距离偏差值小于阈值时,表明输送带运行正常;当距离偏差值大于阈值时,则表明输送带开始跑偏,同时系统发出预警信息。

图4 输送带跑偏分析过程Fig.4 Belt deviation analysis process

5 工程实例

烟台某货运港口通过转运带式输送机(机长 3 km)将煤矿石从码头货船上转运至堆场。在日常工作过程中,带式输送机通常会因为卷筒与托辊粘连物料、卸料时物料在输送带上分布不均匀,以及带式输送机的异常振动等原因,导致输送带发生跑偏,造成输送带上的物料掉落至回程输送带上,发生输送带撕裂等严重事故,影响了生产效率。在采用笔者提出的输送带跑偏监测系统后,通过移动式线缆机器人和图像处理技术,对输送带的运行状态进行实时监测和分析,输送带跑偏时可及时向系统发出预警信息,有效地避免了因输送带跑偏造成的生产事故。据估计,该输送带跑偏监测系统投入使用后,每年可减少输送带更换次数 2 次,多转运煤矿石 10 万 t,增加直接经济效益300 万元。该输送带转运现场机器人实时监测过程如图 5 所示,软件运行界面如图 6 所示。

图5 现场机器人实时监测过程Fig.5 On-site robot real-time monitoring process

图6 现场软件运行界面Fig.6 On-site software operation interface

6 结语

针对带式输送机出现的输送带跑偏问题,采用移动式线缆机器人搭载网络监测相机对输送带的运行状态进行实时监测,基于图像处理技术,采用改进典型的区域显著性检测模型对图像特征轮廓进行提取,通过输送带跑偏分析判断输送带的运行状态,并对输送带跑偏进行实时预警。相比于传统的输送带跑偏监测技术,该监测系统能较大地节省设备、人工和维护成本,提高了带式输送机在工程实际使用中的工作效率,保障了带式输送机安全、高效、稳定运行。