大采高分层铺网开采工作面设备选型配套及关键技术研究

2021-11-19张洪清冯立友辛家祥

何 明,张洪清,冯立友,辛家祥

1中煤科工开采研究院有限公司 北京 100013

2天地科技股份有限公司开采设计事业部 北京 100013

3扎赉诺尔煤业有限责任公司灵东煤矿 内蒙古满洲里 021410

厚煤层开采的主要方法有放顶煤开采、一次采全高开采和分层铺网开采。放顶煤开采和一次采全高开采经过多年的发展取得了长足的进步,而分层铺网开采则发展缓慢。制约分层铺网开采发展的主要原因有生产效率低及下分层开采时顶板维护难度大,因此,分层铺网开采中铺网的速度和质量是关键问题。

传统铺网材料为金属网,存在的问题主要有:成本高、材料笨重、成卷运输受限;网材抗腐蚀性差、质量低;一架一网或两架一网,铺网速度慢、生产效率低。近年来,新型铺网材料高强度聚酯纤维柔性网在工作面回撤铺网中得到了广泛应用。该网材具有抗压强度大、延伸率低、兜护能力大、耐腐蚀等性能优势,可实现工作面整体一次性铺设,每卷网的长度为 10~25 m,克服了金属网联网搭接可靠性差的难题,在工作面回撤中逐步取代了金属网。同时,随着大采高综采装备技术的发展成熟,通过增加采高使支架后部空间加大,既可以满足产量要求、提高开采效率,又可以为铺网工艺的实施提供安全可靠的作业空间。新型铺网材料的研发和大采高综采装备技术的发展,有效解决了制约分层铺网开采技术的效率和质量问题[1-5]。

扎赉诺尔矿区灵东煤矿Ⅱ2、Ⅱ3 煤层厚度较大(煤层厚度为 15.00~17.50 m,平均厚度为 16.32 m),目前多采用综采放顶煤技术进行回采,由于“煤硬顶软”的特殊赋存条件,顶煤和顶板破碎块度差别较大,顶煤回收率与低混矸率难以兼顾。分层铺网开采技术的实施有利于提高煤炭回收率、降低含矸率、提高煤质,使煤炭资源回收率和开采效益最大化。笔者基于扎赉诺尔矿区灵东煤矿Ⅱ3 煤层地质条件,对大采高分层铺网开采工作面设备选型配套及关键技术进行了研究。

1 大采高分层铺网开采工作面设备选型

大采高分层铺网开采在国内外没有成功实施的先例,设备选型必须解决材料运输、铺网及作业空间安全保障等问题。

1.1 选型配套原则

大采高分层铺网开采工作面设备的选型设计,既包括传统综采工作面液压支架、采煤机和刮板输送机等设备的选型设计,也包括新型运输系统、铺网系统的设计研发。选型设计应遵循以下原则:

(1)设备的技术性能应满足生产能力设计要求。

(2)设备应能适应该矿煤层赋存条件,包括煤层厚度、倾角、硬度;煤层顶底板的厚度、岩性及其分类;煤层层理与节理发育情况;煤质和储量等技术要求。

(3)配套设备应满足铺网材料高效运输要求,便于运网并具有足够的运网空间。

(4)配套设备应满足运网、铺网作业安全要求,有效解决作业空间漏矸、窜矸等问题。

(5)配套设备应满足运网、铺网装置的安装和使用要求,并可随支架自动前移。

(6)生产工艺与配套设备之间,以及各种配套设备之间应能相互适应与协调。

(7)以工作面设备为基础,形成一条由工作面向外生产能力配套的“喇叭口”煤流系统。

1.2 与常规大采高工作面设备选型配套的区别

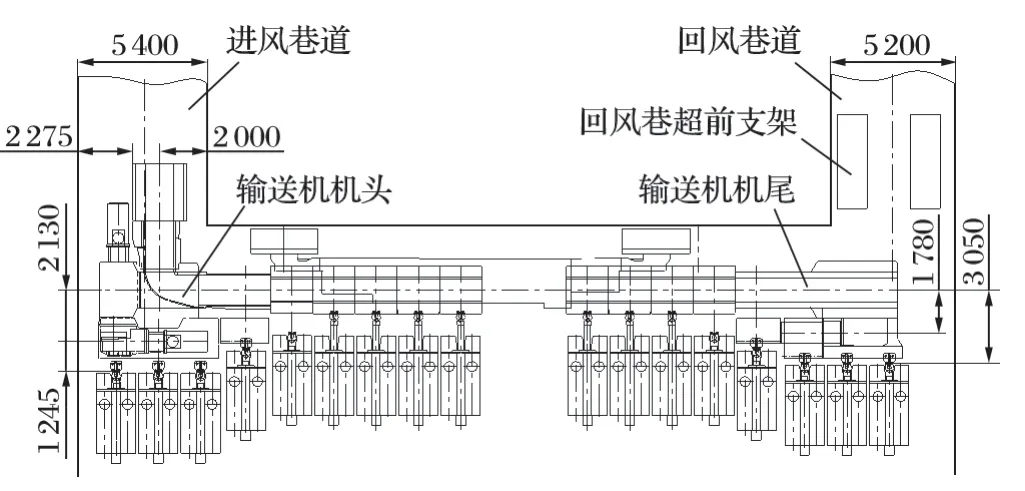

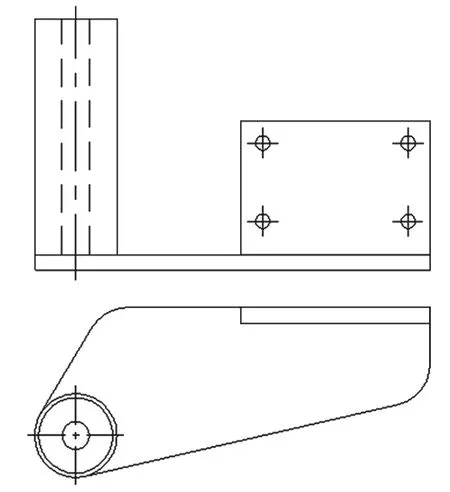

常规大采高工作面设备配套平面布置如图 1 所示,若应用于铺网工作面,存在以下问题:

图1 常规大采高工作面设备平面布置示意Fig.1 Plane layout of equipments on traditional large mining height work face

(1)机头、机尾处支架滞后布置较多,形成三角区,不利于运网,需单独铺网,影响铺网效率,窜矸问题难以有效解决,给铺网作业带来安全隐患。

(2)机头处支架滞后布置较多,使得铺网材料运输系统的安装位置滞后较多,既不安全,也不便于操作。

(3)随着机头、机尾处工作面高度的降低,支架后部作业空间将减小,无法满足运网作业要求。

(4)机尾支架、输送机机尾与煤帮的距离小,无法满足运网作业要求。

(5)传统超前支架布置完全占用了靠近煤帮的空间,无法满足网材运输要求。

(6)传统大采高工作面多采用交叉侧卸布置方式,如图 2(a)所示。交叉侧卸机头自身结构尺寸大,很难有效解决支架滞后布置问题。而端卸机头结构尺寸较小,如图 2(b)所示,通过采用合理的配套,可实现全工作面支架布置在一条直线上。因此,大采高铺网工作面输送机宜采用端卸方式。

图2 输送机卸载方式Fig.2 Unloading mode of conveyor

1.3 设备总体选型配套

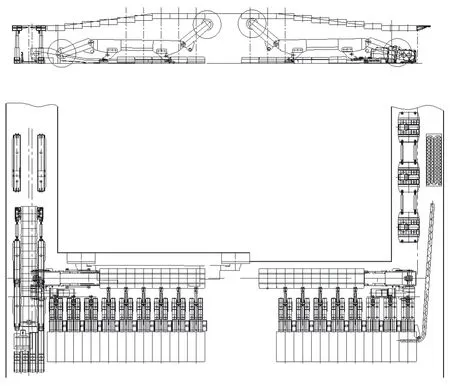

按照大采高分层铺网开采对工作面设备配套的要求,并基于该矿Ⅱ3 煤层赋存条件和生产技术条件,本次铺网工作面总体设备布置如图 3 所示,配套设备具体型号如表 1 所列。

表1 大采高铺网工作面设备选型Tab.1 Equipment selection matching for large mining height netting work face

图3 大采高铺网工作面设备平面布置示意Fig.3 Plane layout of equipments on large mining height netting work face

本次设备配套的特点如下:

(1)创建了 1 条宽度大于 2 m 的 L 形铺网材料运输通道。

(2)解决了机头、机尾处支架滞后布置问题,全工作面支架布置在一条直线上。

(3)通过大采高铺网支架的研发,创建了足够的铺网作业空间。

(4)实现了运网、铺网装置与工作面支架间的有机连接。

(5)通过中部支架后部防漏、窜矸设计,机尾配置加宽过渡支架等技术措施,建立起铺网作业空间安全保障体系。

2 大采高铺网中部液压支架研究

大采高铺网中部支架设计除满足传统大采高支架设计要求外,还应在支架后部创建安全的铺网作业空间,满足运网、铺网要求,同时支架间应设计前后行人通道。

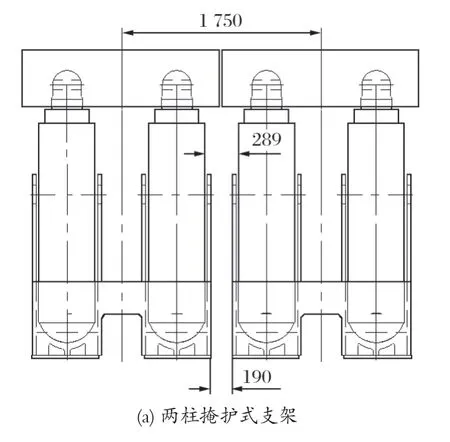

2.1 架型的确定

大采高液压支架有两柱掩护式和四柱支撑掩护式2 种,按中心距为 1.75 m、工作阻力为 13 000 kN 考虑,两柱掩护式支架(立柱缸径为 420 mm)和四柱支撑掩护式支架(立柱缸径为 320 mm)架间距如图 4 所示。对于铺网工作面而言,需要从架间行人,两柱掩护式支架难以满足实际使用要求,因此铺网中部支架的架型确定为四柱支撑掩护式。

图4 2 种支架架间距对比Fig.4 Comparison of two kinds of support in support space

2.2 采高和支架高度的确定

根据该矿Ⅱ3 煤层赋存条件和生产技术条件,煤层最大采高确定为 5.5 m。依据液压支架设计规范,支架最大高度相应确定为 6.0 m;根据铺网支架设计的特殊要求(后部需要有足够的铺网空间),支架最小高度确定为 2.8 m,因此,支架高度范围确定为 2.8~6.0 m。

2.3 工作阻力的确定

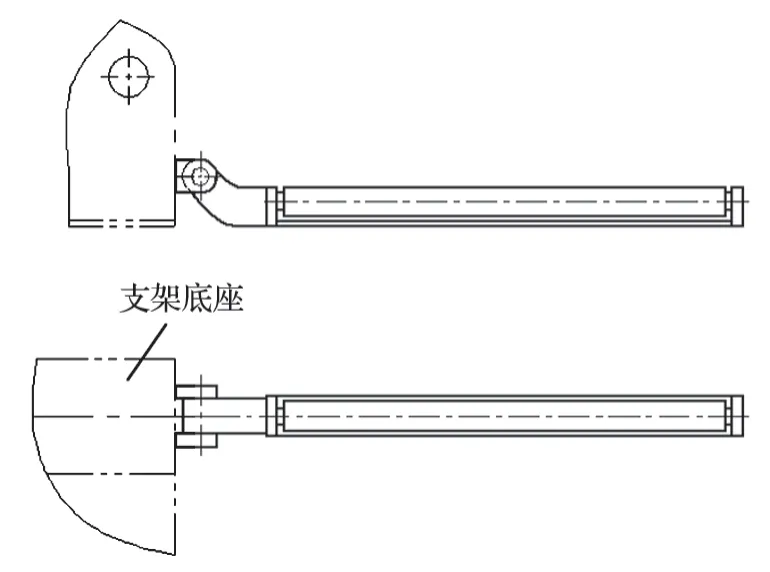

根据该矿Ⅱ3 煤层顶板条件和现有支架工作阻力,确定支架工作阻力为 13 000 kN,支护强度为1.10~1.18 MPa。中部支架最终型号确定为 ZZ13000/28/60D,结构如图 5 所示。

图5 ZZ13000/28/60D 型大采高铺网中部支架Fig.5 ZZ13000/28/60D middle support for large mining height netting operation

主要结构特点如下:

(1)具有足够的铺网作业空间,采高 5.0 m 时作业空间可达 1.8 m×2.3 m(高×宽)以上。

(2)采用整体式顶梁结构,增大支架顶梁前端的控顶力,对大采高工作面防止顶板发生局部冒顶和煤壁片帮有利。

(3)设置内伸缩梁和二级护帮机构,防止顶板发生严重冒顶和煤壁片帮。

(4)铺网作业空间采用全封闭式设计,支架在尾梁上设置活动侧护板和弧形长插板,有效防止支架尾部架间漏矸及工作面支架后部窜矸,既保证了作业人员的安全,又防止大量矸石涌入而影响铺网材料的运输。

(5)设置限位梁,严格控制支架的架间距,保证铺网质量,若支架发生偏移,可及时进行调整。

(6)在支架底座后设置有滚动轴式运网减阻装置,防止网材运输过程中的损坏。

(7)每台支架上安装有 1 套铺网装置,可实现自动铺网。

3 大采高铺网工作面运输系统研究

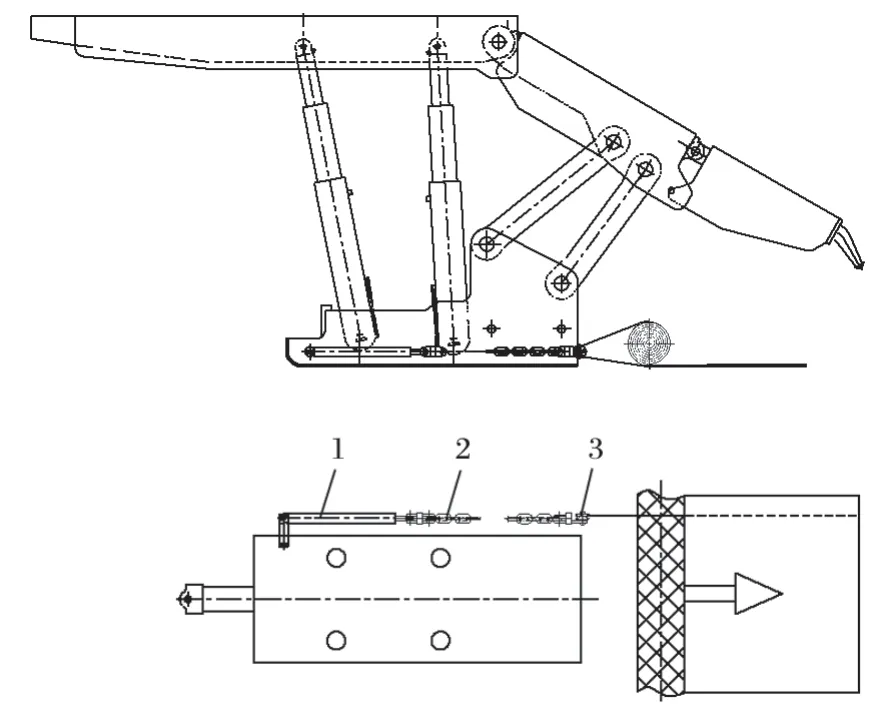

为提高铺网效率以及铺网质量,铺网材料需成卷运输(网卷直径约为 0.5 m,长度不小于 50 m)。由于工作面较长,人工搬运效率低、难度大,为此研发了铺网材料高效运输系统,如图 6 所示。

图6 大采高铺网工作面铺网材料运输系统Fig.6 Transportation system of netting material for large mining height netting work face

铺网材料运输系统主要由牵引装置、减阻装置、转向装置、定向装置、连接装置和回绳装置 6 部分组成,在工作面中形成一条顺畅的 L 形运网通道。

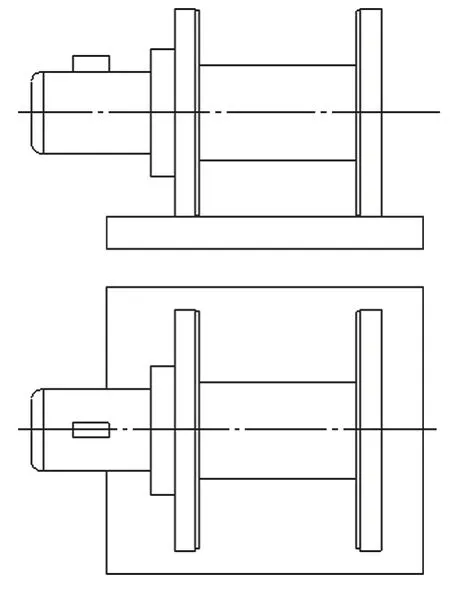

牵引装置为铺网材料运输系统提供动力源,由电动机、卷筒装置、底座、变频器等组成,其作用在于为运输系统提供动力并控制运输系统的运行,结构如图 7 所示。

图7 牵引装置Fig.7 Drawing device

转向装置的作用是实现铺网材料由回风巷道顺利转向工作面,结构如图 8 所示。

图8 转向装置Fig.8 Steering device

减阻装置的作用是减少铺网材料运输过程中的摩擦阻力,便于运输,同时对铺网材料起到一定的保护作用,结构如图 9 所示。

图9 减阻装置Fig.9 Buffering device

4 大采高铺网工作面铺网系统研究

高效铺网系统同样是实现铺网工作面高效生产的关键环节之一,笔者研究了大采高铺网工作面高效铺网方式并研发了高效铺网系统。

每台支架设计有拉移式铺网装置,如图 10 所示。拉移式铺网机构由拉移千斤顶、链条、旋转轮等组成。拉移式铺网装置的特点是铺网可与支架前移同步进行,也可独立进行,具有较高的灵活性。

图10 拉移式铺网装置Fig.10 Pulling-type netting device

整个工作面高效铺网系统如图 11 所示。由于工作面推进度受多种因素影响,难以保证每班、每日生产进度不变,而网的宽度是不变的,如采用单网运输和单网铺网,难以保证运网时间与检修班时间完全一致,必然会影响工作面的正常生产。因此采用双网铺网作业方式,当网材宽度无法满足下一日生产进度需求时,利用当日检修班将备用网提前运入,避免了运网对正常生产的影响。

图11 大采高铺网工作面铺网系统Fig.11 Netting system for large mining height netting work face

根据地面铺网试验情况,拉网装置每 3 架一联就可满足铺网要求,由此可利用拉网装置拉移备用网,同时支架后部空间完全可以满足双网对空间的要求。

5 结语

基于扎赉诺尔矿区灵东煤矿Ⅱ3 煤层赋存条件,完成了大采高铺网工作面设备选型配套,研发了新型大采高铺网液压支架以及高效网材运输系统和铺网系统,实现了运输系统、铺网系统与工作面液压支架的有机结合,为铺网开采工艺的实施提供了安全作业空间。大采高铺网工作面关键技术的研究,实现了快速运网和多架同时铺网,大幅度减少了联网工艺,降低了工人劳动强度,加快了工作面推进速度,提高了生产效率,对分层开采铺网技术的推广应用具有重要的意义。