自支撑多孔碳/硒复合柔性电极的制备及其电化学性能

2021-11-18赵欣悦张灵志

杨 淳 赵欣悦 张灵志*,

(1中国科学院可再生能源重点实验室,广东省新能源和可再生能源研究开发与应用重点实验室,广州能源研究所,广州 510640)

(2中国科学技术大学纳米科学技术学院,苏州 215123)

0 引言

近年来,锂电池在便携式电子设备、电动汽车等领域迅速发展,其中长循环寿命、高比能量、低成本和高效率的新型电池体系亟待开发、应用[1⁃3]。锂硫电池凭借高理论比能量(2 600 Wh·kg-1)受到广泛关注。然而,硫的绝缘性质、体积变化和多硫化物溶解问题,导致其电化学反应迟缓和硫利用率低,限制了实际应用[4⁃5],尽管采用了各种各样的方法来解决锂硫电池的这些问题,例如构建多孔碳载体[6⁃7]、优化电解液体系[8⁃9]、导电聚合物包覆[10⁃11]、设计新的结构[12⁃13]等,但锂硫电池的固有问题仍不能完全解决。因此,探索新型高能量密度正极材料仍是高性能锂离子电池研究的关键。

硒是硫的同主族元素,化学性质相似,具有高的理论比容量(675 mAh·g-1)和体积比容量(3 253 mAh·cm-3),以及优异的电子电导率(1×10-3S·m-1),是一种极具应用潜质的高容量正极材料[14]。同时,锂硒电池对碳酸酯类电解液的兼容性比锂硫电池更好,因此,锂硒电池相比于锂硫电池具有更好的循环性能和倍率性能。但是,与锂硫电池相似,在充放电循环过程中,锂硒电池也存在多硒化物溶解和体积膨胀问题,严重影响了其容量和循环寿命;另外,块状的硒材料活性较低,电化学反应利用率低,也会降低电池的容量和效率[15]。为了解决这些问题,目前研究者提出2种有效方法[16]:(1)采用多孔导电性材料作为单质硒的载体,可以降低阻抗,提高电导率,增强活性位点;(2)在碳材料中通过化学键和物理封装硒,抑制体积膨胀和提高硒的利用率。Zhang等[17]在低温条件下合成了由石墨烯包覆硒/聚苯胺核壳纳米线(G@Se/PANI)的纳米复合材料,其表现出非常好的循环稳定性和倍率性能。在0.2C电流密度下,电池200次充放电循环后比容量仍保持567.1 mAh·g-1,在2C电流密度下,比容量为510.9 mAh·g-1。Balakumar等[18]采用 SiO2硬模板法制备了含氮的中空介孔炭球作为硒正极基底材料。在10C电流密度下,容量为265 mAh·g-1;2C倍率下,10 000次循环后容量保持率为75%,每个循环仅2.5‰的容量衰减,为目前已报道的具有最长循环寿命的锂硒电池。

硒基正极的制备中一般会添加导电剂和黏结剂以改善电极的导电性和结构完整性,但这无疑会降低硒的载入量,而且黏结剂也会阻碍电子的传导以及锂离子的扩散。因而,设计、开发柔性、自支撑式无黏结剂的硒基正极将会提高电极的体积能量密度和功率密度。Ding等[19]采用纳米纤维素作为碳前驱体制备了一种自支撑式的硒-碳复合材(Se⁃NCMC)电极,Se的负载量达到70%,体积负载量为2.37 g·cm-3,在0.2C电流密度下,300次循环后容量保持率为82%,可逆容量接近其理论体积容量(1 028 mAh·cm-3,相当于 620 mAh·g-1)。He等[20]通过简便的溶剂热法制备了一种具有碳纳米管(CNT)和石墨烯的三维分层结构气凝胶,获得自支撑式的3DG⁃CNT@Se正极,其在0.1C下初始比容量高达632.7 mAh·g-1;在10C下的可逆容量保持在192.9 mAh·g-1。

我们通过静电纺丝与溶胶-凝胶法相结合的方法制备出纳米孔洞均匀分布的碳纤维膜,再通过熔融扩散法与硒复合,得到具有柔性、自支撑的碳/硒复合电极材料。这样设计的优点:(1)通过简单的制备方法获得相互交联的三维网络多孔碳纤维膜基底,促进锂离子和电子的传输;(2)均匀分布的纳米孔洞限定硒的颗粒形貌和分布,并通过C、O、N元素与硒的分子间化学键作用,提高材料的整体性能;(3)无集流体和黏结剂的自支撑结构具有高导电性、柔韧性和机械稳定性。Se@PCNFS复合材料的电化学测试结果显示,电池表现出非常好的循环稳定性和倍率性能。

1 实验部分

1.1 多孔碳纳米纤维膜(PCNFS)的制备

将1.5 g聚丙烯腈(PAN,分析纯,Mw=150 000)溶于13.5 gN,N⁃二甲基甲酰胺(DMF,分析纯)中,在50℃下,磁力搅拌0.5 h,然后将4 mL正硅酸乙酯(TEOS,分析纯)和 0.065 mL HCl(质量分数 37%)添加到溶液中,磁力搅拌反应12 h后得到纺丝前驱液。将前驱液转移到10 mL的注射器中,使用型号为22G的纺丝针头,在采用铝箔接收及接收距离15 cm条件下,静电纺丝制备PAN纳米纤维膜,电压为14 kV,流速为0.5 mL·h-1。将收集到的PAN纳米纤维膜在空气气氛下280℃预氧化3 h,随后在氩气气氛下800℃碳化3 h,升温速率为3℃·min-1,制备得到含SiO2的碳纤维膜,标记为SiO2/CNFS。之后将纤维膜在NaOH(质量分数20%)溶液中浸泡12 h以刻蚀除去SiO2,再用去离子水和乙醇清洗3次后在60℃烘箱中烘干,制备得到PCNFS。

1.2 柔性自支撑Se@PCNFS复合物膜的制备

将PCNFS切成直径为14 mm的圆片,然后将Se(分析纯)和PCNFS切片按质量比1∶1混合,将混合物在氩气气氛下的管式炉中260℃加热12 h,然后在300℃加热3 h以除去多余的Se,得到1Se@PCNFS复合材料。为了比较二者复合比例对性能的影响,按照相同方法制备质量比分别为2∶1、3∶1的碳/硒复合材料,并分别记为2Se@PCNFS、3Se@PCNFS。1Se@PCNFS、2Se@PCNFS、3Se@PCNFS极片的单位面积负载量分别为1.59、2.62、2.99 mg·cm-2。

1.3 材料表征

采用X射线衍射仪(XRD,PANALYTICAL)对样品进行组成和物相分析,Cu靶Kα射线,波长λ=0.154 06 nm,工作电流40 mA,工作电压40 kV,扫描速度 10(°)·min-1,扫描范围 2θ=10°~80°。采用扫描电子显微镜(SEM,Hitachi S⁃4800,工作电压2 kV)和透射电子显微镜(TEM,JEM⁃2100F,加速电压200 kV)表征材料的形貌和元素分布。采用X射线光电子能谱仪(XPS,ESCALAB250)表征样品的结构和元素价态,AlKα(1 486.6 eV)为射线光源,阳极电压15 keV,灯丝电流4.6 A,发射电流20 mA。采用热重分析仪(TGA,NETZSCH⁃Gertebau GmbH)测定硒在纳米碳纤维中的含量,空气气氛,升温速率10℃·min-1,温度范围为室温至900℃。通过比表面积分析仪(SI⁃MP⁃10,Quanatachrome)得到样品的氮气吸附-脱附等温线并计算比表面积和孔隙度,测试前样品在300℃干燥12 h。采用四探针仪(RTS⁃9)测量室温下样品的电导率。

1.4 电池组装和电化学性能测试

电池组装在充满氩气的手套箱中进行(水、氧含量小于10-6)。将直径14 mm的Se@PCNFS直接作为正极,金属锂片作为负极,1 mol·L-1六氟磷酸锂(LiPF6)的碳酸乙烯脂(EC)、碳酸二甲酯(DMC)和碳酸甲乙酯(EMC)(体积比1∶1∶1)溶液为电解液,采用隔膜(Celgard⁃2300)将电极组装成GR2025扣式电池。电池测试前在室温下放置12 h,使用深圳Neware BTS⁃610电池测试仪对电池进行充放电测试,电压范围为1.0~3.0 V。使用德国Zennium/IM6电化学工作站对电池进行循环伏安(CV)测试,扫描范围1.0~3.0 V,扫描速率0.2 mV·s-1;电化学阻抗谱(EIS)测试的频率范围在0.01 Hz~100 kHz,振幅为5 mV。

2 结果与讨论

2.1 材料的形貌与结构表征

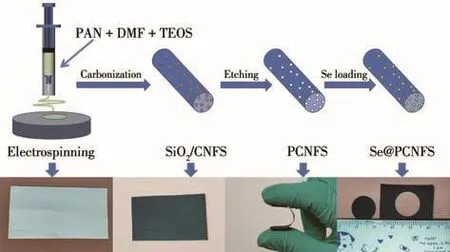

图1 给出了实验步骤示意图。实验利用静电纺丝技术将纺丝前驱液在高压下纺成纤维,TEOS水解的产物SiO2均匀地分散在聚合物纤维中,然后经过高温碳化获得SiO2/CNFS,刻蚀除去SiO2得到PCNFS,再通过熔融扩散的方法与硒复合,最终得到Se@PCNFS复合柔性电极。碳纤维膜在负载硒前后都能保持一定的柔性、独立性,切割后可以直接作为电极材料进行电化学测试。

图1 Se@PCNFS电极材料合成示意图Fig.1 Schematic illustration of the synthesis of Se@PCNFS electrode material

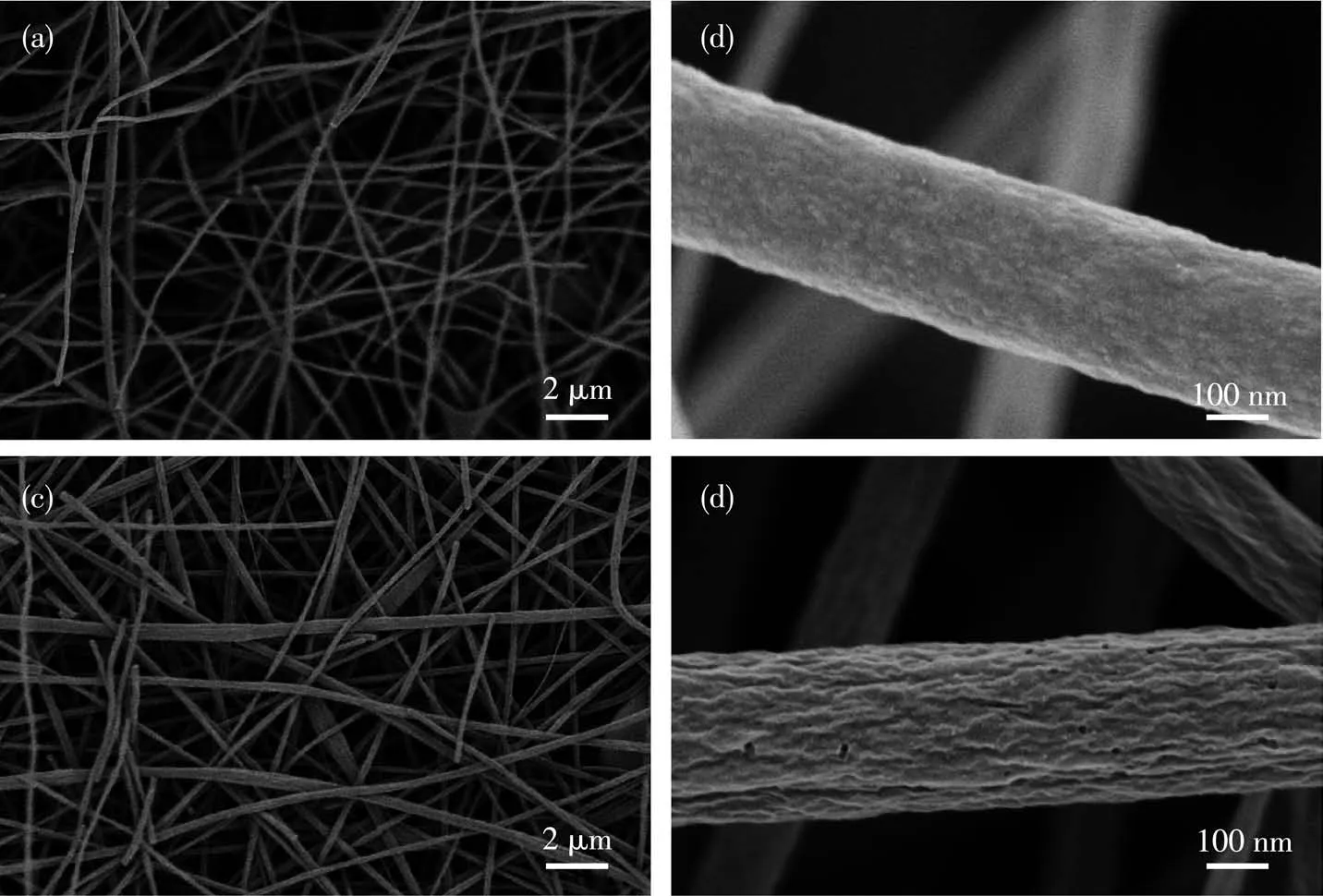

采用SEM表征PCNFS、1Se@PCNFS复合材料的形貌(图2)。PCNFS是相互交联的三维网络结构,纤维直径约300 nm,该结构可提高材料的电子导电性(图2a、2b)。负载硒后,PCNFS纤维结构没有发生明显变化,表面及周围没有观察到Se颗粒团聚,说明Se已经熔融进入纤维内部(图2c、2d)。

图2 (a、b)PCNFS和(c、d)1Se@PCNFS的SEM图Fig.2 SEM images of(a,b)PCNFS and(c,d)1Se@PCNFS

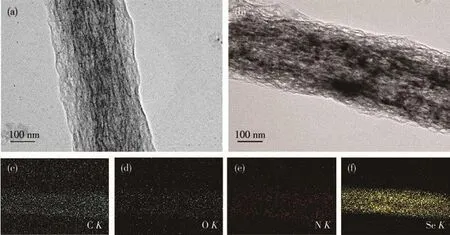

通过TEM分析PCNFS、1Se@PCNFS复合材料的微观结构(图3)。由图3a可见,PCNFS的纤维中存在大量微孔,这可以促进电解质的渗透,从而提高离子扩散效率。对比图3b可见,负载硒之后,微孔减少,说明硒成功渗入到纤维内的孔洞中。从1Se@PCNFS的元素映射图(图3c~3f)可以看出,PCNFS的纤维中碳、氧、氮、硒元素均匀分布。碳材料中掺杂氧和氮原子有利于提高化学亲和性和稳固多硒化合物[21]。

图3 (a)PCNFS和(b)1Se@PCNFS的TEM图;(c~e)1Se@PCNFS的元素映射图Fig.3 TEM images of(a)PCNFS and(b)1Se@PCNFS;(c⁃e)Element mappings of 1Se@PCNFS

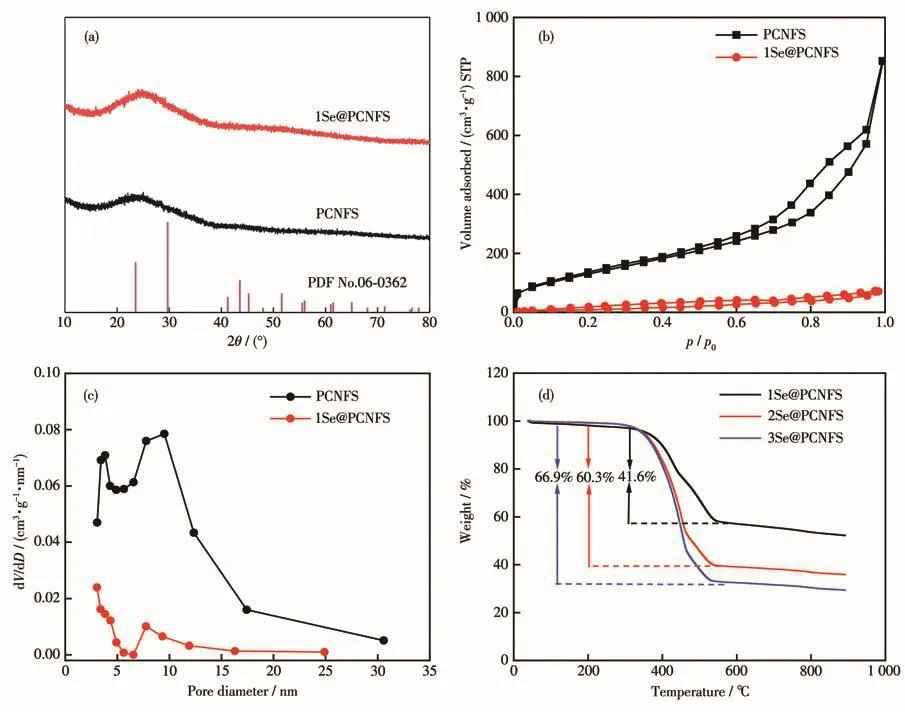

通过四探针对材料的电导性进行了测试。表1为在室温下PCNFS和1Se@PCNFS的电导率。可以看出PCNFS的电导率为0.883 S·cm-1,负载硒后,1Se@PCNFS的电导率提高到1.127 S·cm-1,这表明负载硒后复合膜的电导率提高。为进一步研究负载硒前后材料结构的变化,测试比较了样品的XRD图,如图4a所示。PCNFS材料在23°处出现一个相对较宽的衍射峰,说明PCNFS为无定型碳材料。1Se@PCNFS材料的XRD图中没有硒(PDF No.06⁃0362)的特征衍射峰出现,表明硒在PCNFS中为高度分散的非晶态[22]。图4b、4c为PCNFS和1Se@PCNFS的N2吸附-脱附等温线和孔径分布图。对比负载硒前后的比表面积和孔体积的变化可知,PCNFS的孔径主要分布在4~8 nm之间,比表面积为488 m2·g-1,孔体积为1.322 cm3·g-1。大比表面积主要是刻蚀SiO2时在纤维上留下的孔道所致。载硒后,1Se@PCNFS的比表面积下降到40 m2·g-1,孔体积减少为0.098 cm3·g-1,表明PCNFS纤维中的绝大部分孔隙已被硒填满。有研究报道这些丰富的微孔能够有效限定无定形硒[23⁃25]。通过TGA确定了复合材料Se@PCNFS的载硒量(图4d)。在300~600℃之间的快速失重对应硒的挥发。由此可得,1Se@PCNFS、2Se@PCNFS、3Se@PCNFS复合材料中硒的负载量分别为41.6%、60.3%、66.9%。2Se@PCNFS和3Se@PCNFS的载硒量变化不大,表明孔隙位置基本填满。

图4 PCNFS和1Se@PCNFS的(a)XRD图、(b)N2吸附-脱附等温线和(c)孔径分布图;(d)1Se@PCNFS、2Se@PCNFS和3Se@PCNFS的TGA曲线Fig.4 (a)XRD patterns,(b)N2adsorption⁃desorption isotherms,(c)pore size distribution curves of PCNFS and 1Se@PCNFS;(d)TGA curves of 1Se@PCNFS,2Se@PCNFS and 3Se@PCNFS

表1 PCNFS和1Se@PCNFS电极材料的厚度和电导率Table 1 Thickness and conductivity of PCNFS and 1Se@PCNFS electrode materials

通过XPS表征1Se@PCNFS复合材料中硒的化学状态,如图5所示。1Se@PCNFS的XPS总谱图显示了Se、C、O和N元素的存在(图5a)。图5b中Se3d峰分裂为3d3/2和3d5/2,结合能分别为55.0和55.8 eV,其中58.5 eV处的宽峰归因于Se—O键,而57.0 eV处的宽峰是Se—C键[26]。在C1s谱图中,在284.2 eV处的强峰是C的标志峰,在284.9和288.1 eV处的峰分别归属为C—O/C—N/C—Se和C=O,由于C—N和C—Se的结合能相似,因此很难区分[27]。在O1s谱图中,结合能位于530.8和532.8 eV处的峰分别归属于Me—O键和原料中微量残存SiO2中的Si—O键。N1s谱图中,在397.8和400.5 eV处的峰分别归因于微量的N—Si键和N—H键。

图5 1Se@PCNFS的(a)XPS全谱图以及(b)Se3d、(c)C1s、(d)O1s、(e)N1s的高分辨XPS谱图Fig.5 (a)XPS survey spectrum and high resolution(b)Se3d,(c)C1s,(d)O1s,(e)N1s XPS spectra of 1Se@PCNFS

2.2 电化学性能分析

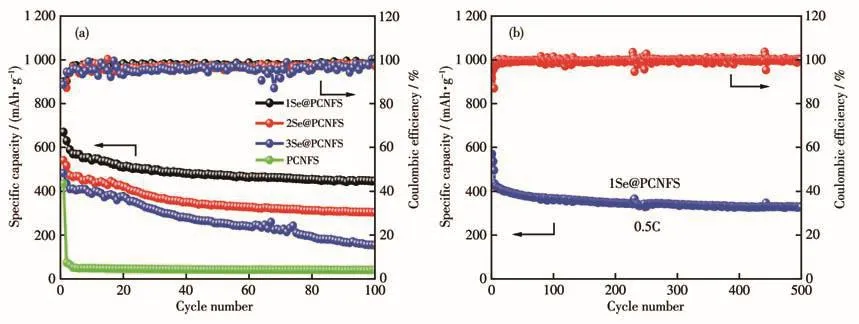

通过扣式电池的充放电循环性能筛选载硒量,图6a为不同复合比例的1Se@PCNFS电极在1.0~3.0 V、0.2C时的循环性能和库仑效率图。从图中可以看 出 ,1Se@PCNFS、2Se@PCNFS、3Se@PCNFS和PCNFS电池的初始放电比容量分别为669、539、484和436 mAh·g-1。100次循环后,1Se@PCNFS电池的可逆比容量为448 mAh·g-1,容量保持率达到67%,而2Se@PCNFS和3Se@PCNFS电池则表现为容量快速衰减的趋势,保持率分别为56%和31%。基于此,选择1Se@PCNFS作为正极材料进行电化学性能分析。

图6 b为1Se@PCNFS正极在0.5C下的长循环性能曲线。1Se@PCNFS正极的初始比容量为569 mAh·g-1,稳定后的比容量约 430 mAh·g-1,500次循环后可逆容量仍保持340 mAh·g-1,容量保持率约79%,与文献报道的相似结构的碳/硒复合材料相比[17,28⁃29],具有相近的比容量和更高的循环稳定性。

图6 (a)不同硒含量Se@PCNFS电极在0.2C的循环性能和库仑效率;(b)1Se@PCNFS电极在0.5C的500次循环性能Fig.6 (a)Cycle performance and coulombic efficiency of Se@PCNFS electrodes with different Se contents at 0.2C;(b)Cycle performance of 1Se@PCNFS electrode at 0.5C for 500 cycles

图7 为1Se@PCNFS正极在0.1C~2C下的倍率性能图。当电流密度从0.1C逐渐增加到0.2C、0.5C、1C、2C时1Se@PCNFS正极的放电比容量分别为700、590、515、455和403 mAh·g-1。当电流密度恢复到0.1C时,正极的放电容量恢复到560 mAh·g-1,证明1Se@PCNFS柔性自支撑正极材料具有良好的倍率性能。

图7 1Se@PCNFS电极的倍率性能Fig.7 Rate performance of 1Se@PCNFS electrode

图8 a为1Se@PCNFS电极在1.0~3.0 V之间的CV曲线。首次循环中,在1.60和2.08 V处存在1对氧化还原峰,对应于链状Se到Li2Se的一步可逆反应及逆过程[30⁃31]。第2次循环中,1.60 V的还原峰向正方向(1.75 V)发生了偏移,这是由于硒在首次循环中的电化学活化后极化减小[32]。从第2次循环开始,CV曲线几乎重叠,说明1Se@PCNFS复合电极的循环稳定性良好。图8b为循环前后1Se@PCNFS的EIS谱图,曲线中均包括一个半圆(中高频区)和一条直线(低频区)[33]。将Z⁃view软件用于拟合相应的等效电路图(图8b插图),其中,Rs代表电解液的电阻,Rct为电荷转移电阻,CPE是电极/电解质双层的电容,ZW代表Warburg阻抗。拟合计算结果表明,1Se@PCNFS复合电极在循环前的Rct为67.7 Ω,经过300次循环后,电荷转移阻抗降低至约25.1 Ω,这有利于锂离子的快速扩散,与1Se@PCNFS电极表现出高比容量和循环稳定性结果相一致。

图8 1Se@PCNFS电极的(a)CV曲线和(b)EIS谱图(插图为等效电路图)Fig.8 (a)CV curves and(b)EIS spectra of 1Se@PCNFS electrode(Inset:equivalent circuit diagram)

图9 为1Se@PCNFS极片经过300次循环充放电后的SEM图。从图中可以看出,与循环前的电极材料(图2)相比,极片循环后仍能保持完整的纳米纤维和三维网络结构,为电池充放电过程提供良好的导电通道。碳纤维之间的空隙有利于电解液的浸润,同时增大电化学反应面积。纤维表面变得略粗糙是由于形成了SEI膜。

图9 1Se@PCNFS电极300次循环后的SEM图Fig.9 SEM images of 1Se@PCNFS electrode after 300 cycles

3 结论

将静电纺丝与溶胶-凝胶法相结合,通过熔融扩散法将硒的小颗粒限定在碳纤维的纳米孔洞中,制备了不需要黏结剂、导电剂和集流体的柔性自支撑1Se@PCNFS复合正极材料,有效降低了多硒元素的穿梭效应和体积变化,在锂硒电池中表现出优异的电化学性能。在电流密度为0.1C时,显示出700 mAh·g-1的高初始放电比容量;在0.5C倍率下,初始放电比容量达到569 mAh·g-1,循环500次后,每个循环的容量衰退率仅为0.119%;在电流密度为2C时,放电比容量接近403 mAh·g-1,具有良好的高倍率性能。Se@PCNFS电极的良好性能归因于:(1)三维交联的碳纳米管可以提供连续的电子传输路径,缩短锂离子扩散距离。(2)将硒纳米颗粒封装在三维网络碳纤维的纳米孔洞中,并通过C、O、N元素与硒的分子间化学键作用,协同有效地抑制在电池循环过程中多硒化合物的溶解和体积膨胀。这种简单而有效的制备方法为制造高性能自支撑柔性碳/硒电极提供了一种可行的途径。

猜你喜欢

杂志排行

无机化学学报的其它文章

- Heterometallic Ln(Na)-MOFs(Ln=Tb,Dy,Ho):Crystal Structures,Luminescent Sensing for Acetaldehyde,Fe3+,Cr2O72-,and Electrochemical Sensing for Catechol

- 同构MOFs复合氧化石墨烯电极材料构筑高性能超级电容器

- 松针状NiCo2O4@碳布复合材料在锂硫电池中的应用

- 1,4-二氮杂二环[2.2.2]辛烷-氰基合钴(Ⅲ)三维框架氢键型晶体的合成、相变及介电性质

- Ag@硅氧倍半聚合物的合成及其对对硝基苯酚的催化还原性能

- 介孔调控Co9S8/Ni3S2复合电极材料及电催化析氢性能