降膜过程中液膜厚度和温度同步测量系统研制

2021-11-17王子杰孔帅帅许晓妍苏明旭杨荟楠

王子杰, 孔帅帅, 许晓妍, 陈 军, 苏明旭, 杨荟楠

(上海理工大学 能源与动力工程学院, 上海 200093)

金属圆管外降膜形成和蒸发是热交换器中重要的传热传质过程,其广泛存在于汽车电子、核能安全、制冷工程和航空航天等多个领域中[1-4]。液膜厚度及温度影响热量传递,是计算传热系数的关键参数。对液膜厚度和温度的高精度测量不仅能更好地了解液膜形成、流动和蒸发过程的传热机理,也对优化所涉及的工业过程具有重要的工程应用价值。因此,降膜过程中液膜厚度和温度的高精度测量至关重要[5-6]。

常见的液膜厚度的测量方法主要有电学法[7-10]、声学法[11]、图像法[12]和光学法[13]。Xua等[7]采用电容法对直径为20~40 mm的水平圆管上水膜厚度进行了测量。Coney[8]采用电导探针连续测量了快速移动的波浪状水膜厚度。马明飞[11]利用超声波脉冲反射法对气液分层流液膜厚度进行了测量。Gstoehl等[12]使用高速数码相机对管壁周向80°范围内水、乙二醇和水-乙二醇混合物的降膜进行了研究。Greszik等[13]结合激光诱导荧光技术与拉曼散射法对水膜厚度的二维分布状况进行了研究。然而电学法使用的探针容易对流场造成影响,且膜厚测量范围和精度常受到液膜波动形态、平板表面液膜覆盖情况、传感器有效截面及探针结构参数等的影响[6]。声学法虽然不影响流场,但测量精度易受气泡、杂质和振动等因素的影响。而图像法与光学法需要添加示踪物质,相机的离焦模糊程度会影响测量精度,且需要对测量结果进行标定。

液膜温度测量方法(如热电阻和热电偶测温法)多为接触式测量方法。龙黄祥[14]和包天杰[15]分别利用热电偶测量竖直壁面和倾斜壁面降膜过程中的液膜温度。接触式测量方法通常会干扰液膜流动,影响测量精度,而非接触式的光谱法测温具有无干扰、时间分辨率高和响应迅速等优点。薛婷等[16]基于平面激光诱导荧光技术实现了有机玻璃透明管道上液膜的温度场测量和测温误差分析。然而,在大多情况下,液膜厚度与温度密切相关,在其机理研究中这2个参数相互耦合,给模型建立和求解带来困难,传统的测量方法只能实现对单个参数的测量,无法实现同步测量。因此,杨荟楠等[17]基于双波长激光吸收光谱 (DLAS) 技术研制了双波长透射表面上动态液膜厚度与温度高精度同步测量系统。然而在各种工业过程中,液膜通常在非透射固体(如金属)表面上形成,而该系统仅适用于透射固体(如透明石英玻璃板)表面上的液膜测量。笔者在此基础上研制了基于DLAS技术的金属圆管外降膜过程液膜厚度和温度同步测量系统,并利用该系统对竖直/水平金属圆管外的降膜过程进行了研究。

1 测量原理

基于比尔-朗伯定律,激光被非透射固体表面上工质吸收时,其透射率τ(vi)[18]可表示为:

(1)

式中:It为激光穿过液膜后的透射光强;Is为激光在液膜表面发生反射时的反射光强;r为激光在液膜表面的反射因数;I0为入射光强;c为浓度;vi为波长位置;T为液膜温度;L为总光程;σ(vi,T)为工质在波长位置vi和液膜温度T时的红外吸收截面积;下标i表示第i束激光。

本文研究对象为纯水液膜,其浓度为:

(2)

式中:M为摩尔质量;ρ(T)为密度,与T有关[19]。

ρ(T)=0.736 94+0.001 99T-3.738 81×

10-6T2

(3)

液态水在近红外区域存在一个宽带的吸收光谱,Yang等[20]精确测定了不同温度(298~348 K)下液态水在5 800~7 800 cm-1波长范围内的红外吸收截面积σ。图1给出了在7 044.7 cm-1和6 722.6 cm-12个波数位置σ(vi,T)的拟合曲线,拟合公式如式(4)所示。

图1 7 044.7 cm-1和6 722.6 cm-1波数位置σ(vi,T)的拟合曲线Fig.1 Fitting curves of σ(vi,T) at 7 044.7 cm-1 and 6 722.6 cm-1σ(vi,T)=ai+biT

(4)

其中,ai和bi为拟合系数。如表1所示,当波数为7 044.7 cm-1和6 722.6 cm-1时,线性拟合的决定系数K2分别为0.999 8和0.994 3,可见σ(vi,T)与T具有良好的线性关系。

令R为2个波数对应的透射率的对数比,则有

(5)

表1 7 044.7 cm-1和6 722.6 cm-1波数位置σ(vi,T)的拟合系数

将式(1)、式(4)代入式(5),可得T为:

(6)

当T确定后,将式(6)先后代入式(4)、式(1)可得L为:

(7)

根据总光程L与液膜厚度d之间的关系可得:

(8)

式中:θ为激光入射角;η1为空气折射率;η2为纯水折射率。

2 金属圆管外降膜过程研究

2.1 竖直金属圆管外降膜过程研究

图2为基于DLAS技术研制的竖直金属圆管外降膜过程液膜厚度和温度同步测量系统。在DLAS系统中,通过激光控制器(Thorlabs,PRO8000,第一项表示生产公司名称,第二项表示型号,下同)调节2个分布反馈式半导体激光器(NTT,NLK1S5GAAA)的工作温度和电流,使其发出稳定波长的激光(其中心波长分别为7 044.7 cm-1和6 722.6 cm-1)。2束激光由波分复用器(AIRXUN,WLF-FC-PC)进行耦合,经准直器(Thorlabs,F280APC-C)准直、凸透镜(Thorlabs,LB1092-C,焦距f=15.0 mm)聚焦后入射至金属圆管外的液膜上。金属圆管表面反射后的光束经凸透镜、多模光纤(Thorlabs,BFL37-400)和球面镜(Thorlabs,LD4014,焦距f=-18.0 mm)后照射至光栅(Edmund,54-851)上。耦合的激光分离成2束后分别由凸透镜聚焦和InGaAs光电探测器(Thorlabs,PDA10CS-EC)接收。InGaAs光电探测器将光强信号转化成电压信号,再由数据采集卡(NI,USB-6361,采样率为2×106s-1)采集并传输到计算机,最后由自编的LabVIEW程序进行数据采集与后处理。

同时,结合图像法和热电偶对DLAS系统的测量精度进行验证。对于图像法,LED作为背景光源,采用CCD相机(IMI TECH相机)配备远心镜头(型号为XF-MT0.8X110,放大倍率为0.8,焦距为110 mm)同步拍摄液膜图像。当相机拍摄降膜时,实时采集(采样率为12 Hz)的图片数据传输至电脑中进行保存和处理。此外,热电偶1(采样率为1 Hz)用于记录喷头出口纯水温度,即注射温度T0;热电偶2用于采集并记录降膜过程中液膜温度。

图2 竖直金属圆管外降膜过程液膜厚度和温度同步测量系统Fig.2 Synchronous measurement system of liquid film thickness and temperature during the falling film process outside of the vertical tube

为在竖直金属圆管外形成均匀分布的降膜,首先将注射泵的注射时间设置为30 s,匀速推动针管,针管中的纯水经水管后由喷头(内径为25 mm)注入竖直方型水槽(长×宽×高=31 mm×31 mm×70 mm,厚度为2 mm,材料为聚氯乙烯)中。水槽底部与竖直金属圆管(外径为19 mm,内径为18 mm,长度为200 mm,材质为304不锈钢管)间设置宽度为1 mm的环状狭缝,纯水注入水槽流过该狭缝后形成降膜。为了形成不同初始温度的降膜,将加热后的纯水注入针管中。DLAS测点位置在水槽底部下方,与水槽底部的垂直距离为50 mm。同时,为避免热电偶探头对降膜流型造成干扰,将热电偶2的探头置于与DLAS测点关于竖直金属圆管中心对称的降膜中。

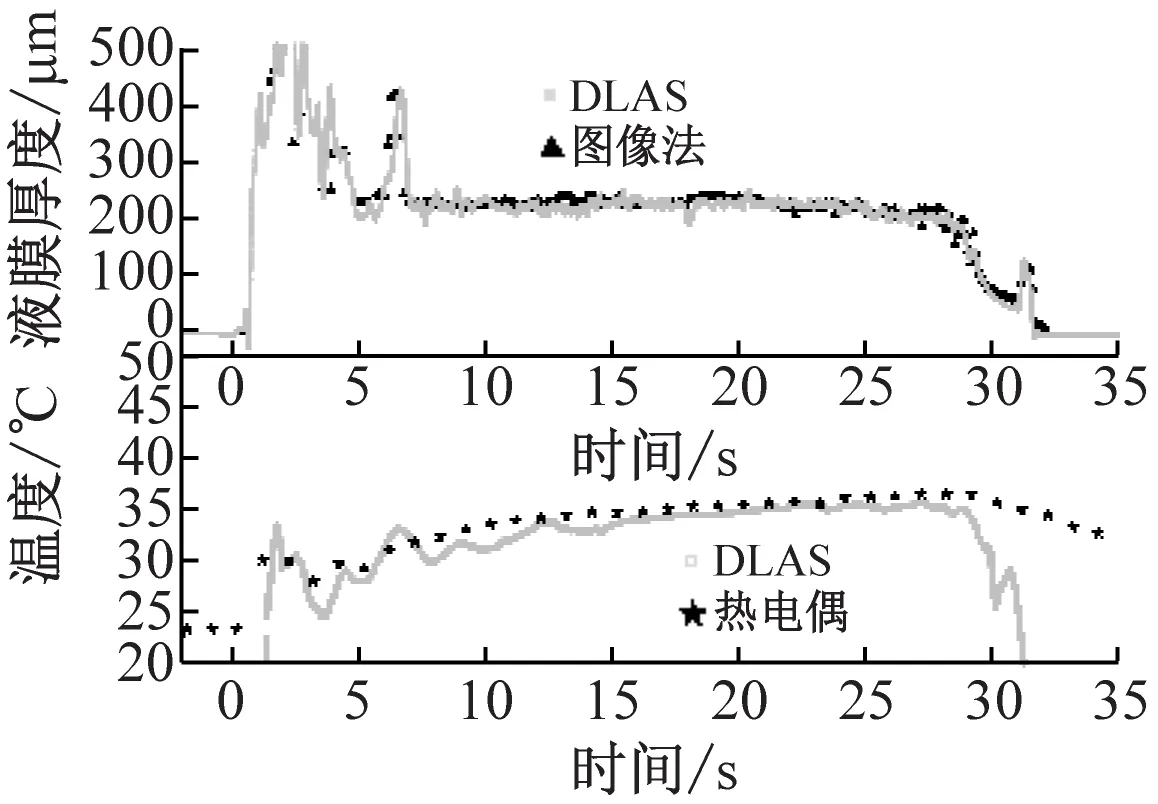

图3 (a)~图3(c)为注射温度T0=36.5 ℃、不同注射体积流量qV下,DLAS、图像法和热电偶测得的液膜厚度和温度随时间的变化情况。笔者将液膜厚度为零的点设置为时间原点,持续记录时间为35 s。在前2.5 s内,DLAS测得的液膜厚度变化剧烈,出现震荡现象。这是由于在降膜形成初期,当激光测点位置正好在降膜起始段边缘时,部分反射光线无法被多模光纤接收,造成的光强信号衰减来自于纯水吸收的贡献,故而呈现液膜厚度增大的现象。同时,由于在降膜形成初期液膜波动较大,CCD相机无法实现自动调焦,造成拍摄的液膜图片模糊失真。因此,该阶段DLAS和图像法获得的液膜厚度数据均不参与进一步分析讨论。当降膜逐渐平稳后,震荡现象有所减弱,即在2.5~7.5 s内,DLAS与图像法所测液膜厚度均出现先增大后减小的趋势。在>7.5~29.5 s内,降膜进一步趋于平稳后,随着注射体积流量的增加,流经水槽底部狭缝的纯水体积流量也增加,液膜厚度随之增大。当qV分别取3.33 mL/s、6.00 mL/s、8.67 mL/s时,DLAS和图像法测得的液膜平均厚度分别为218.0 μm、284.5 μm、295.2 μm和222.3 μm、290.0 μm、307.4 μm。注射泵停止注射后,仅剩水槽内的水流出狭缝。在29.5 s后,DLAS和图像法测得的液膜厚度均呈现减小趋势,最后由于缺少后续纯水的补给,在表面张力的作用下,液膜出现收缩现象,2种方法测得的液膜厚度均瞬间增大再减小最后趋于零。

(a) T0=36.5 ℃, qV=3.33 mL/s

(d) T0=23.0 ℃, qV=8.67 mL/s

由图3(a)~图3(c)可知,DLAS与热电偶测得的液膜温度变化趋势一致。在0~8.0 s内,由于降膜与常温下的竖直金属圆管接触,热传导导致降膜热量散失,2种方法测得的液膜温度均低于注射温度(36.5 ℃)。随着竖直金属圆管温度逐渐升高和注射泵热水的补充,液膜温度上升。在>8.0~28.0 s内,降膜与竖直金属圆管的热交换逐渐趋于平稳,液膜温度趋于稳定。当T0=36.5 ℃,qV分别取3.33 mL/s、6.00 mL/s、8.67 mL/s时,DLAS和热电偶测得的液膜平均温度偏差分别为3.3%、3.5%、3.8%。在28.0 s后,2种方法测得的液膜温度均逐渐降低。

图3(c)~图3(e)给出了注射体积流量qV=8.67 mL/s、不同注射温度下,3种方法测得的液膜厚度和温度随时间变化情况。由图3(c)~图3(e)可知,液膜厚度和温度变化趋势与图3(a)~图3(c)基本一致。在降膜平稳段内(对应的时间分别为12.2~25.3 s、>7.5~29.5 s和5.56~28.60 s),当T0分别取23.0 ℃、36.5 ℃、42.0 ℃时,DLAS与图像法测得的液膜平均厚度偏差为3.1%、4.1%、4.3%。结果表明,降膜平稳段内液膜平均厚度减小,这主要是由于黏度值随注射温度升高而降低造成的。在0~5 s内,当T0分别取23.0 ℃、36.5 ℃、42.0 ℃时,液膜厚度的震荡次数分别为5次、4次、3次,可见注射温度升高也更易于形成更稳定的液膜。在降膜平稳段内,当T0分别取23.0 ℃、36.5 ℃、42.0 ℃时,DLAS与热电偶测得的液膜平均温度偏差为0.4%、3.6%、2.7 %。

图4为图3(c)中9个不同时刻t1~t9(0 s、1.9 s、2.6 s、10.1 s、17.1 s、24.0 s、30.1 s、33.8 s和33.9 s )对应的采集图像,图中白色竖线表示降膜与竖直金属圆管的分界面,分界面左边灰色部分为空气,黑色部分为降膜,右边黑色部分为金属圆管。t1时刻图中白点为DLAS测点位置。由图4可知,t1~t3时刻为降膜起始段,液膜波动较大,液膜厚度变化剧烈;t4~t6时刻为降膜平稳段;t7~t9时刻为降膜结束段,可见测点上的降膜出现收缩现象,液膜厚度增大。

图4 竖直金属圆管外降膜过程9个不同时刻的液膜图像

Fig.4 Liquid film photogrammetry during the falling film process outside of the vertical tube at nine moments

2.2 水平金属圆管外降膜过程研究

图5为基于DLAS技术研制的水平金属圆管外降膜过程液膜厚度和温度同步测量系统。DLAS系统与2.1节中一致,连接注射泵的喷嘴位于水平金属圆管的中心垂直面上,注射泵注射纯水后经喷嘴喷淋至水平金属圆管表面。通过调整喷淋高度(H=10 mm、20 mm和25 mm)和注水温度(T0=35.0 ℃、40.0 ℃和55.0 ℃)以形成不同工况的降膜。将注射泵的注射体积流量设置为8.67 mL/s,注射时间为15 s。在液膜表面张力的作用下,液膜边缘两侧会出现“凸”状的水峰,如采用CCD相机对液膜中心拍摄时,水峰将对激光测点位置造成遮挡。因此,本实验不采用图像法对液膜厚度进行测量。同时,采用热电偶对与DLAS测点关于金属圆管对称的点的液膜温度进行实时采集。

图5 水平金属圆管外降膜过程液膜厚度和温度同步测量系统

图6(a)~图6(c)给出了注射温度T0=35.0 ℃、不同喷淋高度下,DLAS和热电偶测得的水平金属圆管外液膜厚度和温度随时间的变化情况。在0~2 s内,水平金属圆管外的降膜处于形成阶段,液膜边缘曲率较大,但相较于竖直金属圆管外起始段形成的降膜,其表面波动较小,DLAS测得的液膜厚度先突然增大后减小并持续稳定。在降膜平稳段(>2~15 s)内,当H分别取10 mm、20 mm、25 mm时,DLAS测得的液膜平均厚度为199.0 μm、253.2 μm、267.5 μm。随着喷淋高度的减小,喷头与水平金属圆管表面的距离越接近,液体对金属圆管表面的冲击力越大,导致纯水液体在金属圆管的表面铺展形成的降膜面积越大,因此在相同注射体积流量下液膜厚度越小。在15 s后,注射泵停止注射纯水时,由于降膜没有后续纯水的补给,液膜发生收缩,因此液膜厚度先突然增大随后迅速减小至零,液膜温度呈现先升高后降低的趋势。在5~15 s内,由于高温液体的喷淋补充,降膜与金属圆管逐渐达到热平衡,液膜温度逐渐稳定。在降膜平稳段内,当H分别取10 mm、20 mm、25 mm时,DLAS与热电偶测得的液膜平均温度偏差为2.8%、3.7%、3.2%。

图6(c)~图6(e)给出了喷淋高度H=20 mm、不同注射温度下, DLAS和热电偶测得的水平金属圆管外液膜厚度和温度随时间的变化情况。由图6(c)~图6(e)可知,液膜厚度和温度变化趋势与图6(a)~图6(c)基本一致。在降膜平稳段(1.5~14.5 s)内,当T0分别取35.0 ℃、40.0 ℃、55.0 ℃时,DLAS测得的液膜平均厚度为259.7 μm、223.5 μm、198.8 μm,DLAS与热电偶测得的液膜温度变化趋势一致。在5~15 s内,降膜与金属圆管的热交换逐渐趋于平稳,液膜温度逐渐稳定。在此阶段,当T0分别取35.0 ℃、40.0 ℃、55.0 ℃时,DLAS与热电偶测得的液膜平均温度偏差为2.3%、1.7%、3.3%。由图6(e)可知,热电偶测得的温度变化相对剧烈,这是由于注射温度达到55.0 ℃时,纯水与外界温差(常温25 ℃)较大,当纯水喷淋于金属圆管表面时,传热过程不稳定,导致温度存在较大波动。

(a) H=10 mm, T0=35.0 ℃

(d) H=20 mm, T0=40.0 ℃

3 结 论

(1) 针对金属圆管外降膜过程中关键参数的高精度测量,研制了基于DLAS技术的液膜厚度和温度同步测量系统,同时结合图像法和热电偶对该系统的测量精度进行了验证。不同方法测得的金属圆管外液膜厚度和温度的变化趋势吻合良好,二者的最大平均偏差分别为4.3%和3.8%,该系统具有无干扰、高精度和高灵敏度等优点。

(2) 在实验注射温度下,竖直金属圆管外降膜过程的液膜厚度和温度随着注射体积流量的增加而增大;随着注射温度的升高,易于形成更稳定的液膜。

(3) 水平金属圆管外降膜过程中,随着喷淋高度增大,液体对金属圆管表面冲击力减小,铺展形成的液膜面积减小,液膜厚度增大,液膜温度降低;注射温度升高,液膜厚度减小,液膜温度变化更加剧烈。

(4) 本测量系统有望应用于选择性催化还原系统中汽车尾气排放管上形成的尿素水溶液液膜、海水淡化中水平管降膜蒸发器中形成的液膜和电子器件喷雾冷却中器件表面形成的液膜等研究,可为其工业过程设计和优化提供指导意义。