煤基直接加热式超临界二氧化碳动力循环系统建模及性能分析

2021-11-17段元强方冬东段伦博

段元强, 方冬东, 吴 柯, 段伦博

(东南大学 能源与环境学院,能源热转换及其过程测控教育部重点实验室,南京 210096)

超临界二氧化碳(supercritical carbon dioxide, sCO2)动力循环作为一种具有较大效率潜力和广泛应用前景的新型能量转换方式,近年来受到了学术界和工业界的关注。2003年以来,美国能源部资助了一系列有关sCO2动力循环的研究项目[1],我国在该领域也逐步进行了大量的科研投入[2]。2017年11月,由华北电力大学牵头启动了国家重点研发计划项目“超高参数高效二氧化碳燃煤发电基础理论与关键技术研究”,该项目现已完成1 000 MW级sCO2燃煤发电系统的概念设计,系统设计发电效率可达51%[3]。

sCO2动力循环应用于燃煤发电可分以下2条路线[4]:一是间接加热式,即采用sCO2循环取代常规的蒸汽朗肯循环,利用CO2在临界点附近密度高、循环压缩能耗小的特点,提高系统净效率。在该循环系统中sCO2仅为工质,不参与燃烧化学反应,目前绝大多数的研究也都是基于间接加热式sCO2动力循环系统进行的。二是直接加热式,即采用燃烧室取代间接加热式循环中的热源与换热器,通过燃料在O2/sCO2气氛中的直接燃烧反应实现热功转换。相较于间接加热式,直接加热式循环的系统更为复杂,但其具有更高的效率潜力和固有的CO2捕集能力,不需要额外工艺流程去捕集CO2。

现阶段有关直接加热式sCO2动力循环的实验研究仍以甲烷等气态燃料为主,而针对煤基燃料的直接加热式动力循环系统仍处于概念研究阶段。Allam等[5]将煤气化和直接加热式sCO2循环结合,提出煤气化Allam循环,系统净效率可达51.44%,同时还可实现接近100%的CO2捕集率。赵永明[6]搭建了整体煤气化直接加热式sCO2动力循环系统模型,对该循环的热力学性能进行了全面评价,并提出新型双膨胀循环流程,通过优化回热流程,将系统效率提高了1.98%。

美国国家能源技术实验室(NETL)[7]也对煤气化直接加热式sCO2循环电站的效率和经济性能进行了评估,该研究中合成气冷却器产生的蒸汽只用来满足系统内煤粉干燥和脱硫等工艺需要,多余的热量用来预热压缩合成气和回流的CO2工质。研究表明,在透平入口工质物流温度和压力分别为1 149 ℃和30 MPa的参数条件下,基准煤气化直接加热式sCO2循环电站可实现98.1%的CO2捕集率,此时基于高位发热量(HHV)的净效率为37.7%。同时,NETL等机构还提出了煤直接燃烧式sCO2动力循环的构想[8],即煤不再经过气化过程,而是直接进入燃烧室,燃烧后产物(主要是sCO2和H2O)进入透平做功。该系统尽管存在燃料着火边界和燃烧控制手段不明确、灰分颗粒在高温高压下缺乏稳定可靠的分离手段等科学和技术难题,但由于减少了煤气化环节,具有更高的效率潜力和更广泛的应用前景。

笔者利用Aspen Plus软件构建了煤气化式sCO2动力循环系统模型,通过研究燃烧室出口温度、透平入口压力、透平出口压力、回热器夹点温差以及空气分离装置(ASU)出口O2纯度等关键参数对系统性能的影响,分析参数对整体循环性能的影响规律,确定最佳循环参数,并尝试搭建煤直接燃烧式sCO2动力循环模型,通过对比相同关键循环参数条件下煤气化式和直接燃烧式动力循环系统的效率和能耗分布,探索直接加热式sCO2动力循环系统的效率潜力。

1 煤气化直接加热式sCO2动力循环系统建模及性能分析

1.1 煤气化直接加热式sCO2动力循环系统建模

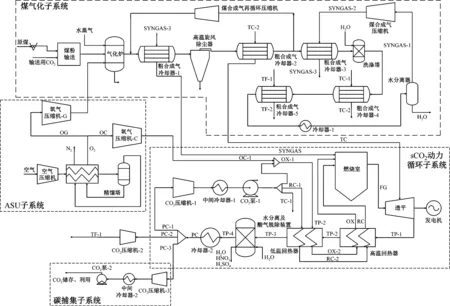

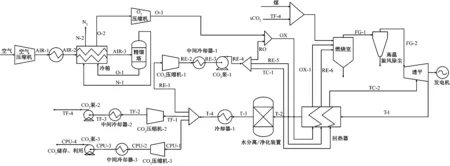

所建立的煤气化直接加热式sCO2动力循环系统流程如图1所示。相比天然气直接加热式sCO2动力循环系统,煤气化直接加热式sCO2动力循环系统增加了煤气化环节,合成气作为燃料进入燃烧室。煤经过气化、除尘、清洁等流程后的合成气在加压后被送入高压燃烧室,与回流的高温CO2和ASU提供的纯氧在燃烧室内进行反应,燃烧室操作压力通常设定在30 MPa左右。燃烧产物进入sCO2透平做功,做功完成后的透平排气压力在3 MPa左右。从透平出来的排气进入高温回热器内加热循环的sCO2工质流,同时经过冷却器冷却后,完成CO2工质和水分的分离,水分被冷凝分离且排出循环系统。完成水分分离后的CO2被分流:一部分CO2(即图1中PC-1物流)经过压缩后作为回流,经过高温回热器加热后重新进入燃烧室;一部分CO2(即PC-2物流)换热后作为气化炉系统的煤粉输送风;另一部分多余的CO2(即PC-3物流)经过碳捕集单元,被输运到高压sCO2管道,实现CO2的捕集和储存。

1.1.1 物性计算方法

sCO2在临界点附近(32 ℃、7.4 MPa)物性变化剧烈,其对循环系统流程设计和效率影响很大[9],同时对建模过程中物性方法的选择也提出了更高的要求。REFPROP物性方法被公认最能准确反映高纯度CO2热物理和输运性质,因此被广泛地应用于间接加热式sCO2循环的模拟[10-11]。但在直接加热式sCO2动力循环系统中,燃烧引入的新杂质降低了REFPROP物性方法的准确度。结合前人经验和研究,本文关于煤气化直接加热式sCO2循环的模拟采用PR-BM物性方法。

图1 煤气化直接加热式sCO2动力循环系统流程示意图

1.1.2 空气分离子系统

以较为成熟的空气深冷制氧系统为建模对象,Aspen Plus软件中空气分离系统主要包括4个部分:空气压缩机、主换热器、精馏塔和增压膨胀模块,空气分离系统建模流程和模块的选择参见文献[12]和文献[13]。

本文所模拟的空气分离系统采用25 ℃、0.1 MPa的空气作为原料,空气压缩机采用3级中冷压缩配置,空气压缩机出口压力为0.6 MPa。

1.1.3 煤气化子系统

煤气化技术是目前发展比较成熟的煤炭化工技术,以增压干煤粉气化炉为参考进行建模,主要包含燃料制备及输送、煤气化、合成气除尘、合成气冷却和热量回收以及煤气清洁等主要流程。

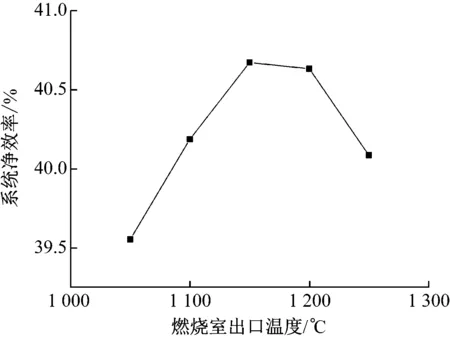

1.1.3.1 燃料制备及输送

以神华煤作为设计煤种,其元素分析和工业分析如表1所示,采用干式给料技术,利用CO2替代N2进行煤粉输送。燃料消耗量为215 460 kg/h,热输入功率为1 362 MW(按低位热值LHV计),气化炉操作压力设定为5.6 MPa,氧煤质量比(m(O2)/m(煤))为0.91。

表1 神华煤的元素分析与工业分析

1.1.3.2 煤气化炉

煤气化炉内发生着复杂的化学反应以及流动等过程,为简化计算,结合Aspen Plus软件特点,对气化炉提出以下简化假设:气化炉处于稳定操作状态,不考虑压力损失和泄漏;煤中的H、O、N、S全部转化为气相,C不完全转化,C转化率设定为99%;煤中灰分不参与反应。

将煤气化过程简化拆分为煤的裂解和煤的燃烧,并在Aspen Plus软件中通过RYield 收率反应器和RGibbs平衡反应器模块实现上述过程。在RYield 收率反应器里按照规定的反应程度和转化率将煤转化成单元素分子(C、S、H2、O2、N2、Cl2)和灰分,同时将裂解热QDECOMP导入到RGibbs 平衡反应器。RYield 收率反应器需插入Forton语言实现转化并定义C转化率。

1.1.3.3 煤合成气除尘

在煤合成气进入燃烧室前应该去除其中的灰分和细颗粒物,本系统采用高温陶瓷过滤器和水洗方法共同去除煤合成气中的颗粒,高温陶瓷过滤器可使气体中的灰分颗粒得到有效分离,水洗过程可以去除颗粒较小的灰尘以及溶于水中的杂质气体。其中,高温除尘器可采用Aspen Plus软件自带的SSplit模块进行模拟,将煤合成气中的固体颗粒杂质分离效率设为100%,同时设定煤合成气在水洗塔内的压力损失为2%。

1.1.3.4 煤合成气冷却及热量回收

目前,主要有2种方式对煤合成气进行冷却:采用辐射或者对流换热器进行冷却和采用水淬的方式进行骤冷。采用煤合成气冷却器可以很好地提高循环热性能,相应地也会增加系统复杂程度和投资成本。采用水淬方式时系统更加简单可靠,但会损失一部分热量。更重要的是,水淬方式可以有效去除煤合成气中的灰分颗粒和污染物,减轻了由于污染物凝结和颗粒物堵塞、磨损对后续系统设备的损害。

综合上述因素,采用煤合成气冷却器和水淬方式相结合来实现煤合成气冷却和热量回收,未经除尘的高温煤合成气离开气化炉后依次通过3个煤合成气冷却器用来预热回流的sCO2、O2以及除尘后的煤合成气等工艺气体。换热后的煤合成气温度逐步降低后再采用水淬方式进一步冷却。

1.1.3.5 煤气清洁

本文构建的煤气化直接加热式sCO2动力循环系统从简化设备、降低投资成本的角度出发,选择采用燃烧后清洁的方式,但该方式面临一定的腐蚀危险,需要对设备和材料等进行有效评估。煤气的净化主要在水分离及酸气脱除装置中进行,由于工质流体中仍存在一定量的O2,氮氧化物和硫氧化物在液态水和氧气存在的条件下可以通过一系列均相和异相反应被有效地从烟气中脱除[14],而烟气中的水主要通过冷凝的方式加以去除。

1.1.4 sCO2动力循环子系统

1.1.4.1 燃烧室

采用Aspen Plus软件自带的Rstoic模块来模拟燃烧室,在模块里定义可能会发生的化学反应,燃烧室压降取入口工质压力的1.6%,燃烧室散热损失按1%选取。为保证燃烧效率,燃烧室过量氧气系数设定为3%,烟气中多余的O2将在压缩纯化系统中参与NO/SO2的氧化反应,并在CO2冷却液化流程中作为非冷凝气体排入大气。

1.1.4.2 sCO2透平

燃烧室产生的高温高压烟气进入sCO2透平,推动叶片做功并带动发电机发电。文中未采用涡轮叶片冷却模型,对于常规叶轮机械性能,透平效率可假设气体遵循理想气体定律并通过推导得出,然而该规律不适用于sCO2流体。本文构建的系统中,给定了sCO2透平的等熵效率为90%。

1.1.4.3 回热器

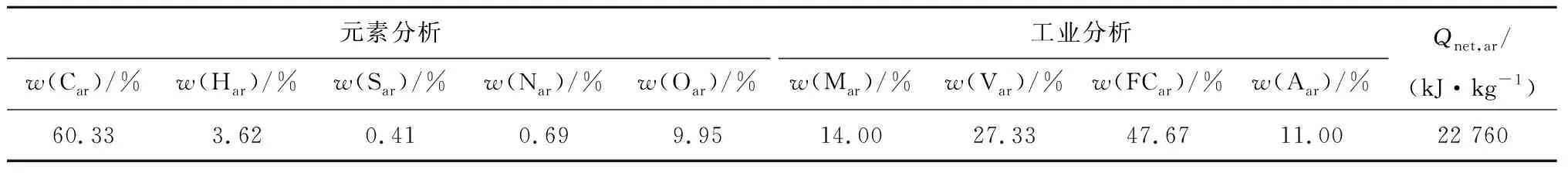

回热器模型采用2个串联的多流换热器,如图2所示。其中,换热器MHX1热流出口的温度被定义为富CO2混合物的露点温度,同时设定换热器MHX2的最小换热温差为5 K,上述设定可使透平排出的废气热量得到最大程度回收。

图2 回热器模型流程图Fig.2 Simulation flow chart of regenerators

1.1.4.4 压缩装置

动力循环模块中的压缩装置是整个系统中耗能最大的一部分,为了更好地模拟压缩流程,分两段进行模拟:采用带有多级中冷的压缩机将工质从起始压力(约3 MPa)压缩至高于工质临界点的中间压力(约8 MPa);此时的CO2混合物处于超临界压力下,被冷却至环境温度(25 ℃左右),成为过冷液态CO2混合物,进入CO2泵中被压缩至目标压力30 MPa左右。在临界点附近或者液态条件下对CO2进行压缩可以有效减少压缩机能耗,提高系统净效率。在本模型中压缩机采用Aspen Plus自带的Compr模块进行模拟,泵采用自带的Pump模块模拟。

1.2 系统性能分析

煤气化直接加热式sCO2动力循环系统采用CO2输送的煤粉气化操作方式,气化炉的操作压力为5.6 MPa,操作温度为1 371 ℃,经过煤合成气热量回收和除尘等流程,煤合成气燃烧后,循环工质以1 150 ℃/30 MPa的参数条件进入sCO2透平做功,透平排气在3.4 MPa条件下进入回热器后预热回流的sCO2工质和燃烧用O2流,回热器出口的低压CO2温度为76 ℃,低压CO2进入酸气脱除和水分分离装置,经过进一步冷却后的CO2工质被回流,用于输送煤粉和储存。计算得到该系统的净效率为40.67%(LHV),相比带有碳捕集系统的燃煤电站具有更大的效率优势[15]。

图3为煤气化直接加热式sCO2动力循环系统的主要能耗分布。从图3中可以明显看出,该系统的能耗主要集中在动力循环的CO2压缩单元、空气分离装置、O2压缩单元和煤合成气压缩四部分,分别占据了系统总能耗的46.73%、24.54%、15.01%和8.64%。其中,空气分离装置能耗的大部分来自于空气压缩机能耗。由于该循环的特点是采用高压富氧燃烧,需要燃烧气体和氧化剂压力达到30 MPa,同时采用高度回热的设计,大量的循环CO2流升压并被预热后,重新回到燃烧室用以调节燃烧室出口温度,因此压缩装置能耗对系统净效率具有很大影响。

图3 系统能耗分布Fig.3 Energy consumption distribution of the system

1.3 燃烧室出口温度对系统净效率的影响

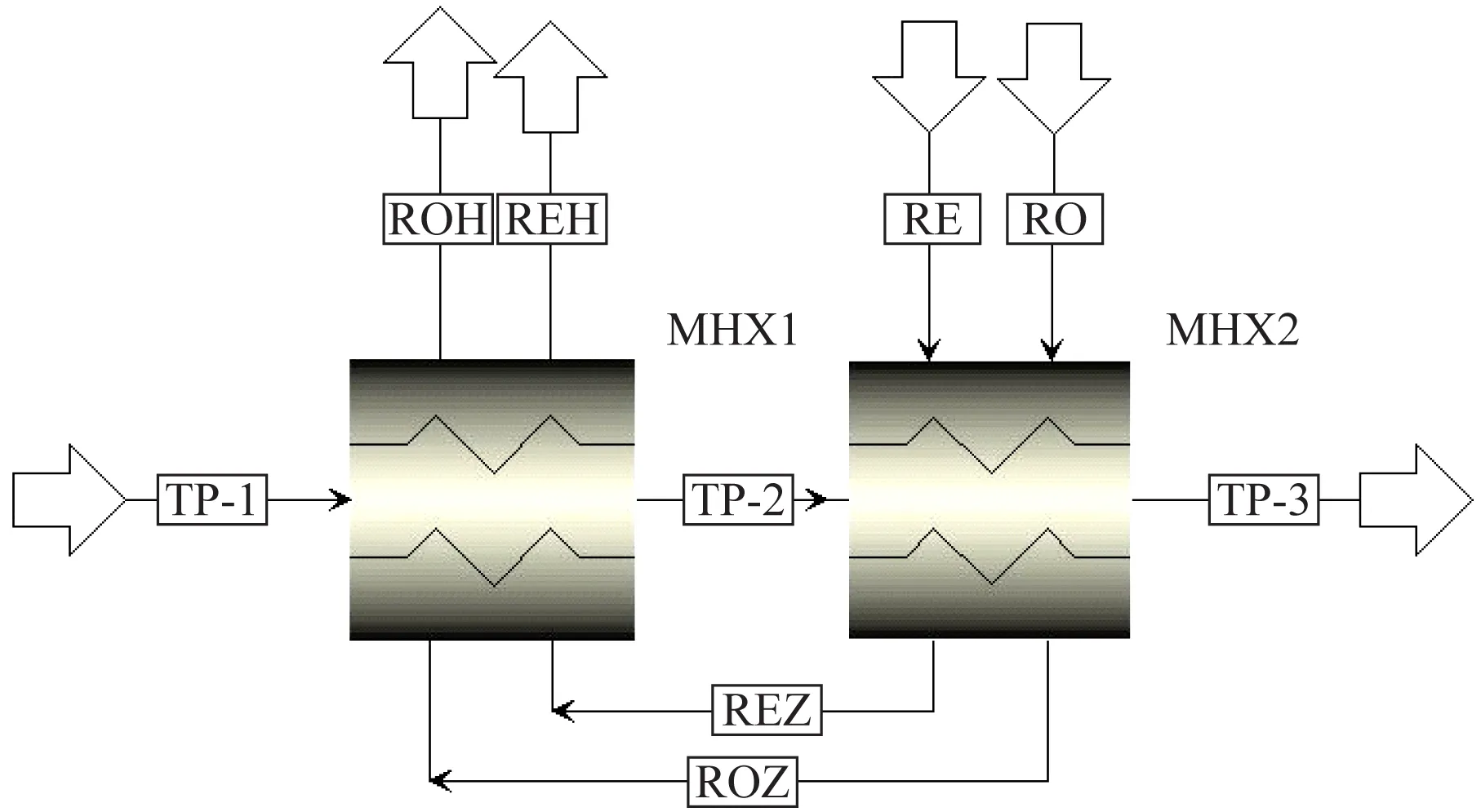

在保证其他主要参数(透平入口压力、透平出口压力、回热器夹点温差、循环最低冷却温度等)不变的情况下,考察燃烧室出口温度在1 000~1 300 ℃变化时对系统性能的影响,系统净效率随燃烧室出口温度的变化情况如图4所示。

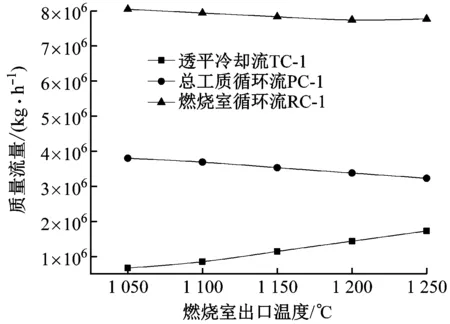

从图4可以看出,在燃烧室出口温度低于1 150 ℃条件下,系统净效率随着燃烧室出口温度升高而升高;在燃烧室出口温度高于1 200 ℃条件下,系统净效率随着燃烧室出口温度升高而下降。系统净效率在燃烧室出口温度为1 150 ~ 1 200 ℃存在最高值。燃烧室出口温度由循环回流的CO2控制调节,在透平入口压力和出口压力等关键循环参数不变的情况下,如图5所示,随着燃烧室出口温度的升高,只需更少的循环CO2质量流量就可以控制燃烧室出口温度,而为了将涡轮叶片金属温度控制在材料温度限制范围内,循环CO2质量流量会增加,整体来看循环CO2质量流量略有下降。当燃烧室出口温度下降时,出现相反的趋势。循环CO2质量流量的变化会影响CO2压缩机和压缩泵的能耗,从而影响系统净效率。

图4 系统净效率随燃烧室出口温度的变化Fig.4 Variation of system net efficiency with combustoroutlet temperature

图5 循环CO2的质量流量随燃烧室出口温度的变化

1.4 透平入口压力对系统净效率的影响

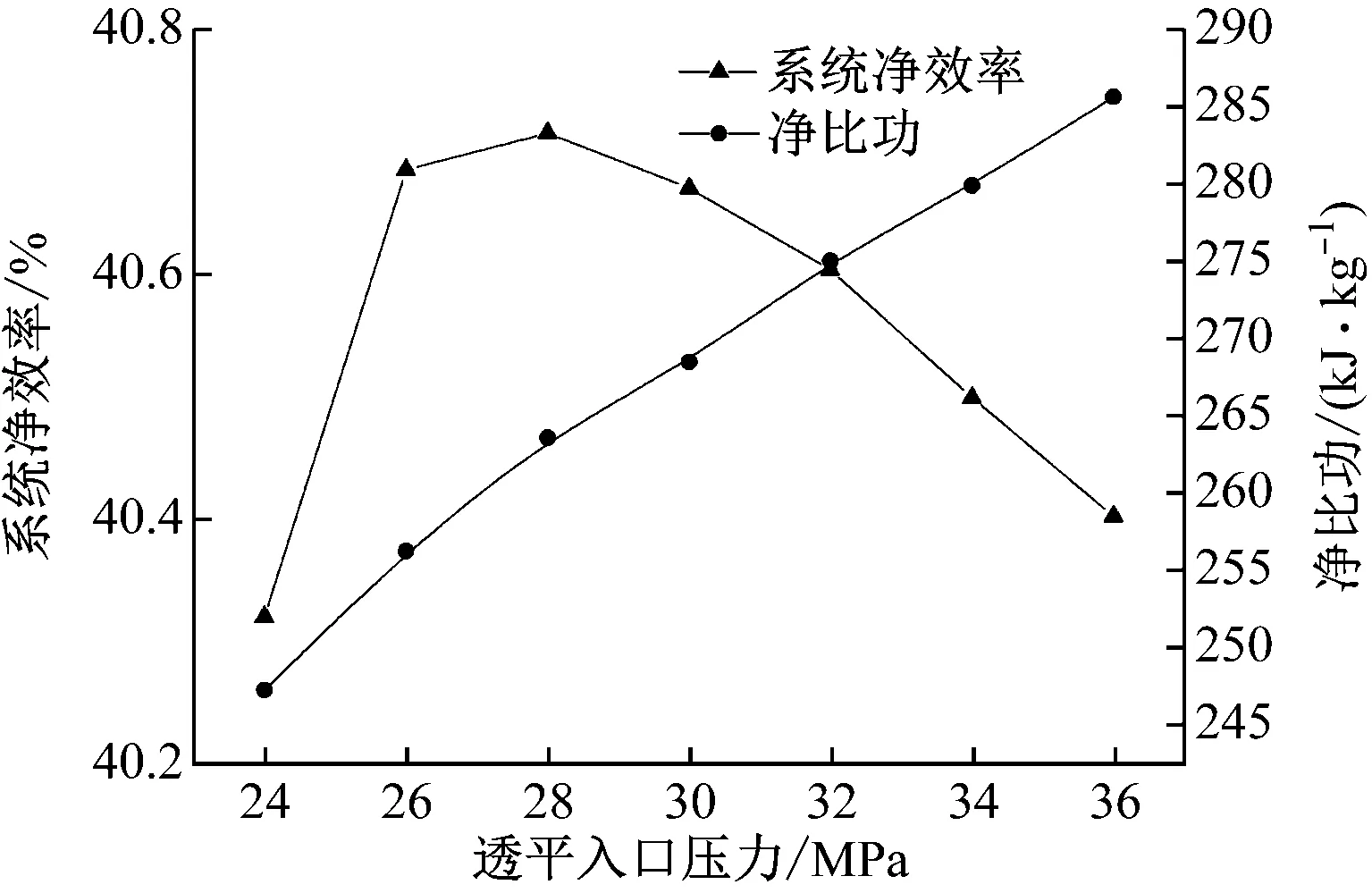

图6给出了透平入口压力在24~34 MPa变化时对系统净效率的影响,在所有工况下透平出口压力和燃烧室出口温度均分别保持在3.4 MPa和1 150 ℃。从图6可以看出,随着透平入口压力的增加,系统净效率呈现先升高后降低的趋势,而系统的净比功则呈现单调上升趋势。当透平入口压力在26~30 MPa变化时,系统净效率的变化较小,此时存在最佳透平入口压力。

在26~30 MPa内,透平入口压力的升高使得透平做功增加并带来系统效率提高,但同时透平出口温度也随之降低,导致回热器冷侧热端出口循环CO2温度降低,使得系统净效率呈下降趋势,最终体现为在该压力区间内系统净效率变化不大。

当透平入口压力高于30 MPa时,透平排气温度无法将循环工质流回热至更高温度,且透平入口压力的升高意味着CO2压缩装置、O2压缩机、煤合成气压缩机的能耗随之增加。当透平入口压力低于26 MPa时,循环CO2在低温段的比热容将随着透平入口压力的降低而升高,使得回热器内低温段热负荷不匹配,回热效果变差,从而导致系统净效率降低。

图6 系统净效率和净比功随透平入口压力的变化Fig.6 Variation of net system efficiency and net specificwork with turbine inlet pressure

1.5 透平出口压力对系统净效率的影响

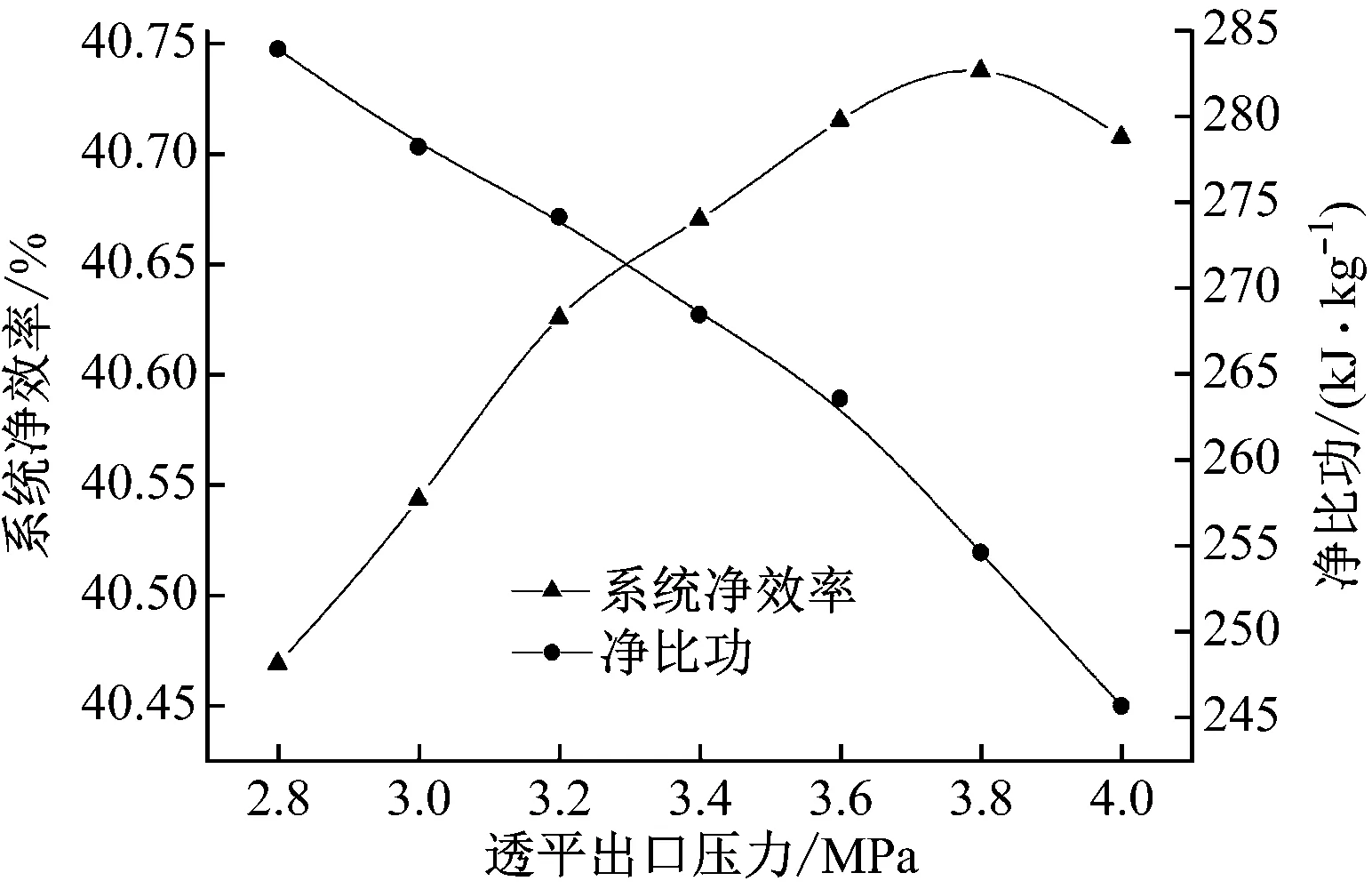

当透平出口压力在2.8~4.0 MPa变化时,其对系统净效率的影响如图7所示。透平出口压力的变化对系统净效率的影响主要体现在三个方面:一是透平出口压力的改变影响透平输出功率;二是对动力循环中的CO2压缩能耗产生影响;三是改变透平排气温度,影响回热器的回热效果。随着透平出口压力的升高,透平产生的功率以及CO2循环压缩机所需功率均有所降低,从图7也可以看出,在3.6~4.0 MPa范围内可能存在最佳透平出口压力。

图7 系统净效率和净比功随透平出口压力的变化Fig.7 Variation of net system efficiency and netspecific work with turbine outlet pressure

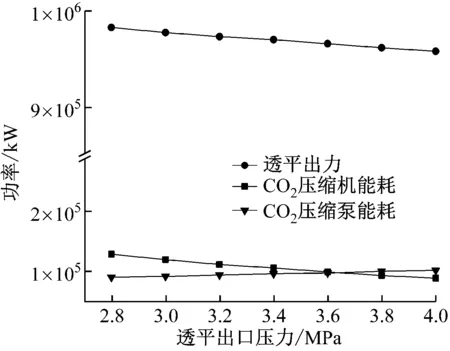

图8为透平出力、CO2压缩机能耗、CO2泵能耗随透平出口压力的变化。由图8可以看出,随着透平出口压力的升高,透平出力和CO2压缩机能耗均减少,透平出口温度会随之升高,考虑到回热器高温材料的限制,透平出口压力应存在最大值。

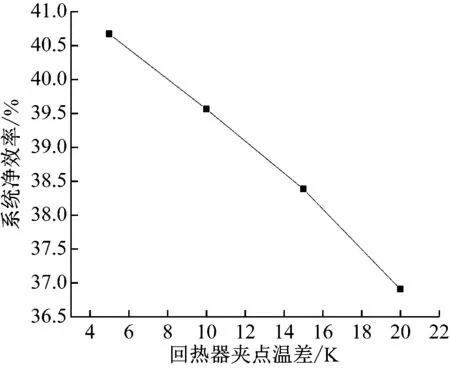

1.6 回热器夹点温差对系统净效率的影响

回热器在煤气化直接加热式sCO2动力循环系统中发挥着重要作用,回热效果的好坏对系统净效率有很大影响。为了考察回热器内夹点温差对循环整体性能的影响,分别选取5 K、10 K、15 K和20 K共4个夹点温差,同时控制系统其他主要参数不变。从图9可以看出,当回热器夹点温差由5 K增至10 K时,系统净效率损失1.2%。随着温差的增大,回热器内热回收效率变低,回流的CO2温度和质量流量随之降低,透平发电量也就越低。同时,循环CO2压缩机的能耗需求也降低,部分抵消了发电量下降带来的系统净效率下降。此外,由于回热效果变差,回热器出口的热物流以较高的温度排出,略微增加了冷却器的冷却水质量流量,对整个系统净效率的影响可忽略不计。

图8 透平出力、CO2压缩机能耗和CO2压缩泵能耗随透平出口压力的变化

图9 系统净效率随回热器内夹点温差的变化Fig.9 Variation of net system efficiency with pinchtemperature difference in regenerator

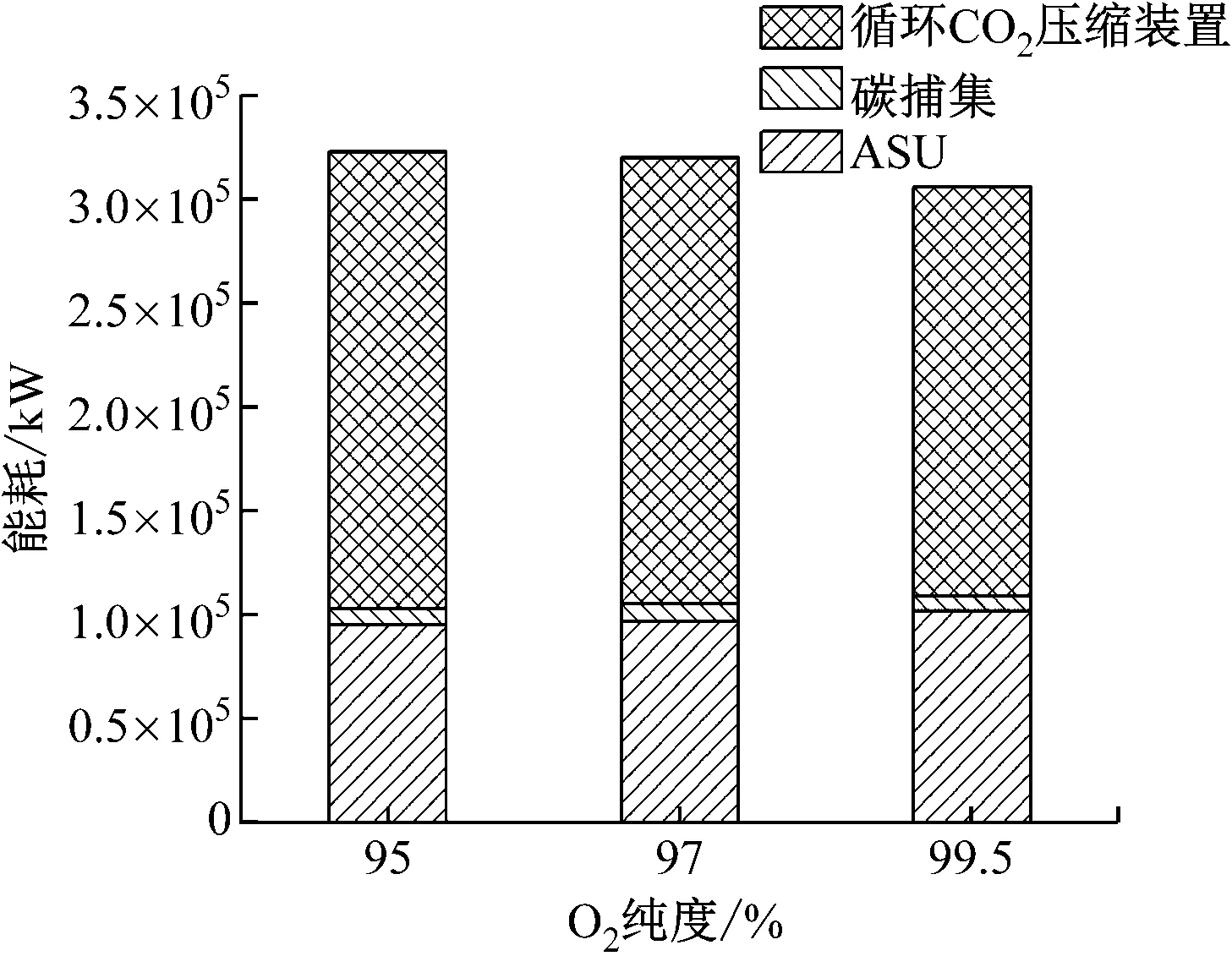

1.7 O2纯度对系统净效率的影响

选择最佳O2纯度的主要目的是将ASU、碳捕集和循环CO2流再压缩的总能耗降至最低,获得最佳系统净效率。一般情况下,O2纯度越高,碳捕集和ASU的功率需求越高,循环气体压缩机的能耗越低。此外,当O2纯度超过97%时,ASU的功率需求增加明显,精馏过程从氮/氧分离转变为氧/氩分离,其优点是相对挥发性较低。

同时,回流的工质在被送入CO2泵前的最小压力也取决于工质中的CO2纯度,送入燃烧室的O2纯度会对回流中的CO2纯度产生直接影响。循环CO2流中的CO2纯度越高,压缩机所需要达到的中间压缩压力就越低,因此动力循环中的CO2压缩装置功率需求也就越低。就本文构建的系统来说,将O2纯度从99.5%降低到97%,主循环流在泵送前必须压缩的最小压力从8.0 MPa增加到10.0 MPa。如图10所示,O2纯度增大带来的空气分离装置能耗小于系统压缩装置能耗的下降,整体上系统能耗随O2纯度增加而下降,当O2纯度由95%增加至99.5%时,系统净效率由40.16%升高到40.67%,升高了约0.5%。

图10 不同装置能耗随O2纯度的变化Fig.10 Variation of energy consumption of differentunits with oxygen purity

由上述分析可以看出,煤气化直接加热式sCO2循环系统采用高纯度(99.5%)氧流时具有更高的系统净效率,主要是因为动力循环中压缩装置能耗的下降大于ASU能耗的增加。针对系统设计,采用较高的O2纯度意味着ASU系统复杂性和能耗增加,但同时也简化了CO2压缩机和烟气压缩纯化系统的设计。

2 煤直接燃烧式sCO2动力循环系统建模及性能分析

2.1 煤直接燃烧式sCO2动力循环系统建模

利用Aspen Plus软件对煤直接燃烧式sCO2动力循环系统进行建模分析。根据系统的特点可将其分为3个子系统:ASU子系统、碳捕集子系统和直燃式sCO2动力循环子系统,其中ASU子系统和碳捕集子系统的工作原理及模型搭建在上文中已进行了详细介绍,此处将不再重复。煤直接燃烧式sCO2动力循环系统流程如图11所示,其动力循环子系统工作流程如下:煤粉与sCO2混合以浆态的方式被送入燃烧室,与回热器出来的循环CO2流、O2流等进行混合燃烧,燃烧产生的高温高压烟气流与烟气再循环流混合骤冷后进入高温除尘器,实现飞灰等固体杂质与烟气的分离,除尘后的烟气进入sCO2透平做功;透平出口的排气进入回热器,通过预热通入燃烧室的循环CO2流和O2流回收排气中的热量;回热器出口的低温排气进入分离净化装置,除去烟气中的酸气等污染物,达到可直接碳捕集的水平;纯净的CO2混合工质经过进一步冷却后,一部分循环回燃烧室,用于调节温度,一部分被用于给料系统,剩下的部分经过压缩后直接捕集用于CO2储存、利用。

图11 煤直接燃烧式sCO2动力循环系统流程图Fig.11 Schematic diagram of coal direct-fired sCO2 power cycle system

动力循环子系统主要包括燃烧室模块、气固分离模块、透平模块、回热器模块、水分离及净化模块、中间冷却器模块和CO2压缩模块,该子系统主要功能是实现透平做功并实现工质循环回流及CO2捕集。燃烧室的建模参考了前人关于煤增压燃烧的研究[16]。

在煤直接燃烧式sCO2动力循环中由于燃烧室入口压力较高(约30 MPa),因此选择用sCO2-煤浆态给料方式,通过高压柱塞泵将燃料送入高压燃烧室内。为方便对比,仍选用神华烟煤作为燃料,燃料质量流量也保持为215 460 kg/h,热输入功率为1 362 MW(LHV)。

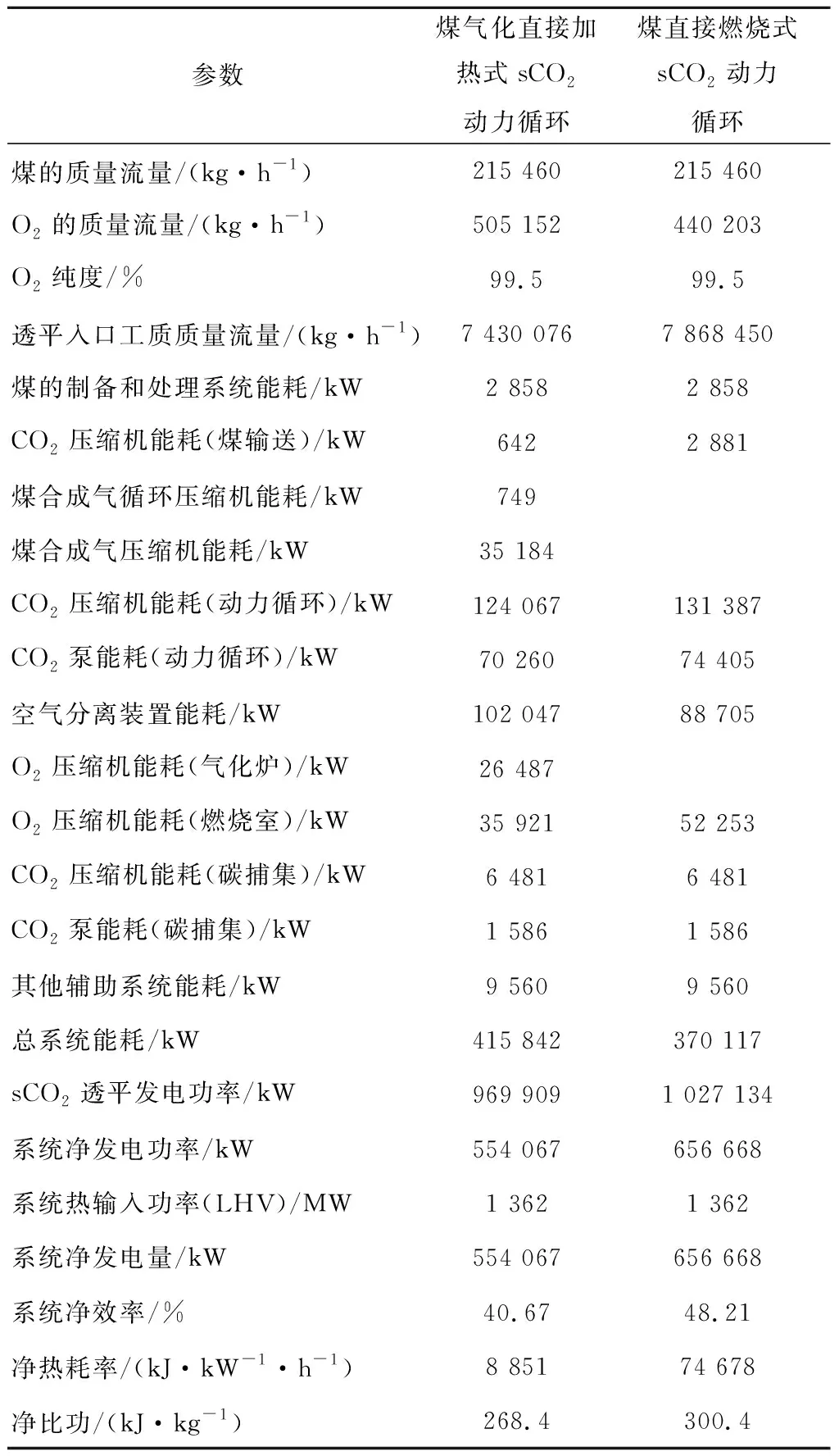

2.2 煤气化直接加热式和煤直接燃烧式sCO2动力循环系统性能对比分析

为了对比煤气化直接加热式和煤直接燃烧式sCO2动力循环系统的效率及能耗分布,在假定相同关键循环参数(包括透平入口温度、透平入口压力、透平出口压力、回热器夹点温差等)的基础上,对煤直接燃烧式sCO2动力循环系统进行了模拟,并对2个系统的各主要性能指标进行了对比,结果见表2。

表2 2种循环系统性能比较

由表2可知,在相同的循环参数和热输入条件下,采用煤气化直接加热式sCO2动力循环系统的净效率为40.67%,而煤直接燃烧式sCO2动力循环系统净效率为48.21%,系统净效率约提高了7.54%,这对于燃煤电站而言是很大的进步。从表2还可以看出,系统净效率的提升主要来自于以下3个方面:一是取消煤合成气压缩装置,减少大约35 933 kW的系统能耗,与此同时可以观察到输送气压缩装置能耗上升了约2 239 kW,整体来说将燃料输送到高压燃烧室的能耗降低。二是煤直接燃烧式sCO2动力循环系统取消了煤气化系统,在降低整体氧气消耗量的同时也降低ASU及O2压缩机的能耗。三是煤直接燃烧式sCO2动力循环系统的透平入口工质质量流量大于煤气化直接加热式sCO2动力循环系统,使得sCO2透平发电功率从969 909 kW增加至1 027 134 kW,增幅为57 225 kW。尽管此时工质质量流量的增加也会略微提高压缩装置的能耗,但从系统整体能耗分析来看,透平入口工质质量流量增加后,系统净效率仍然呈提高趋势。

同时还可以发现,煤直接燃烧式sCO2动力循环系统净比功为300.4 kJ/kg,要高于煤气化直接加热式sCO2动力循环系统。较高的净比功代表着单位质量工质的做功能力更强,有助于缩小系统占地规模,减小系统设备尺寸,从而更好地兼顾效率和成本投资两方面。

3 结 论

(1) 构建了煤气化直接加热式sCO2动力循环系统模型,在透平入口循环工质为1 150 ℃/30 MPa的参数条件下,系统净效率可达40.67%,同时实现接近100%的碳捕集,相比于带有碳捕集装置的常规燃煤电站系统具有较大的效率优势。

(2) 煤气化直接加热式sCO2动力循环系统能耗主要集中在循环CO2压缩装置、煤合成气压缩机和O2压缩机上,占据系统总能耗的72.16%,空气分离装置能耗也对系统净效率具有显著影响。

(3) 在煤气化直接加热式sCO2动力循环系统中,在95%~99.5%的O2纯度范围内,整体系统的能耗随O2纯度增加而下降,当O2纯度由95%增加至99.5%时,系统净效率由40.16%升高到40.67%,提高了约0.5%。

(4) 在相同关键循环参数条件下,由于取消了煤气化及合成气压缩装置,煤直接燃烧式sCO2循环的系统净效率相比煤气化式循环提高了7.54%。