流向涡对扇形孔气膜冷却效果影响的实验研究

2021-11-17崔晓峰刘鹏敏林翅翔

崔晓峰, 刘鹏敏, 林翅翔, 戴 韧

(上海理工大学 能源与动力工程学院,上海 200093)

随着燃气轮机负荷和热效率的不断提高,透平入口温度也随之升高,远超过透平热端部件材料的熔点,必须采取多种冷却技术对叶片进行保护,其中气膜冷却是涡轮叶片不可或缺的热防护技术。提高离散孔气膜冷却效果的关键是气膜孔的构型,Goldstein等[1]发现对于沿孔流向扩张的扇形孔,通过增大气膜孔的出口面积可以降低孔出口处的冷却射流速度,减缓冷气与主流的掺混,提高气膜冷却效率。Bunker[2]在总结比较了多种形状气膜孔的冷却效果后认为扇形孔结构形状简单、易于加工且冷却性能稳定,是目前涡轮叶片气膜冷却的主要形式。

各种气膜孔形状的研发及其冷却效率的测定一般是在实验室条件下完成的。由于实验条件限制,实验参数与实际参数存在差异,如密度比[3]和湍流度[4]等气动参数,这对气膜冷却效率有显著的影响。另一个重要的差别是流动结构不同,涡轮叶栅端壁区域存在复杂的二次流,如马蹄涡和通道涡等流向涡[5],这些流动结构在平板直通道气膜实验中是不存在的。气膜冷却射流是近壁涡流,其对二次流十分敏感,涡流之间的干涉不可避免地影响了涡的强度及其强化传热效果。

Wendt等[6]通过实验研究了湍流边界层内流向涡的结构及其发展过程,发现近壁面流向涡与边界层会产生很强的相互作用,且流向涡之间会相互干涉相互融合。若气膜受二次涡流影响导致冷却效果变差,必定会降低叶片的使用寿命,甚至导致叶片在运行中烧蚀,因此二次流对气膜冷却效果的影响更要引起重视。张旭阳等[7]通过优化端壁造型削弱二次流的强度以及对气膜孔重新布局来优化气膜冷却效果。Friedrichs等[8]将气膜孔布置在叶栅通道三维分离线的下游,成功地扩大了气膜覆盖面积。Satta等[9]根据端壁表面传热系数分布将端壁划分成不同的区域,并重新设计布置气膜孔,获得了较好的冷却效果。苏杭等[10]发现由于存在二次流,顺排气膜孔布局时端壁表面的温度分布不均匀,通过对气膜孔重新布局提高了端壁吸力侧前缘和压力侧根部的冷却效果。

针对涡流对离散气膜孔冷却效果的影响,Ligrani等[11]测量了圆柱孔气膜受嵌入涡影响的后平板表面的斯坦顿数,在嵌入涡的下洗侧斯坦顿数增大,在上洗侧斯坦顿数减小。Chung等[12]通过实验研究了不同位置的嵌入涡对圆柱孔气膜冷却效率和传热系数的影响,结果表明气膜局部绝热效率和传热系数随漩涡的相对位置和旋转方向的变化显著。Fiebig[13]指出纵向涡是强化端壁换热最有效的漩涡类型,因为其既破坏了流动的稳定性,又增强了主流与端壁之间的相互作用。张超等[14]发现在气膜孔下游布置涡流发生器可以提高气膜冷却效率。上述研究表明流向涡与气膜射流涡之间的相互作用机理复杂,掌握这一机理对研究气膜在实际工作条件下的鲁棒性具有重要意义。

以上研究的对象主要集中在圆柱孔,而流向涡及其不同位置对扇形孔气膜冷却效率和传热系数的研究还未见报道。鉴于目前扇形孔在气膜冷却中的运用越来越广泛,有必要在更加接近涡轮叶片真实的环境下研究扇形孔的气膜冷却效率和换热特性,掌握流向涡对气膜冷却的作用机理。笔者通过涡流发生器模拟气膜冷却中的流向涡,对透平端区流动结构进行抽象简化,在低速风洞内进行平板气膜实验,研究了流向涡及其位置对不同吹风比时气膜冷却效率及传热系数的影响。

1 实验方法

1.1 气膜实验装置

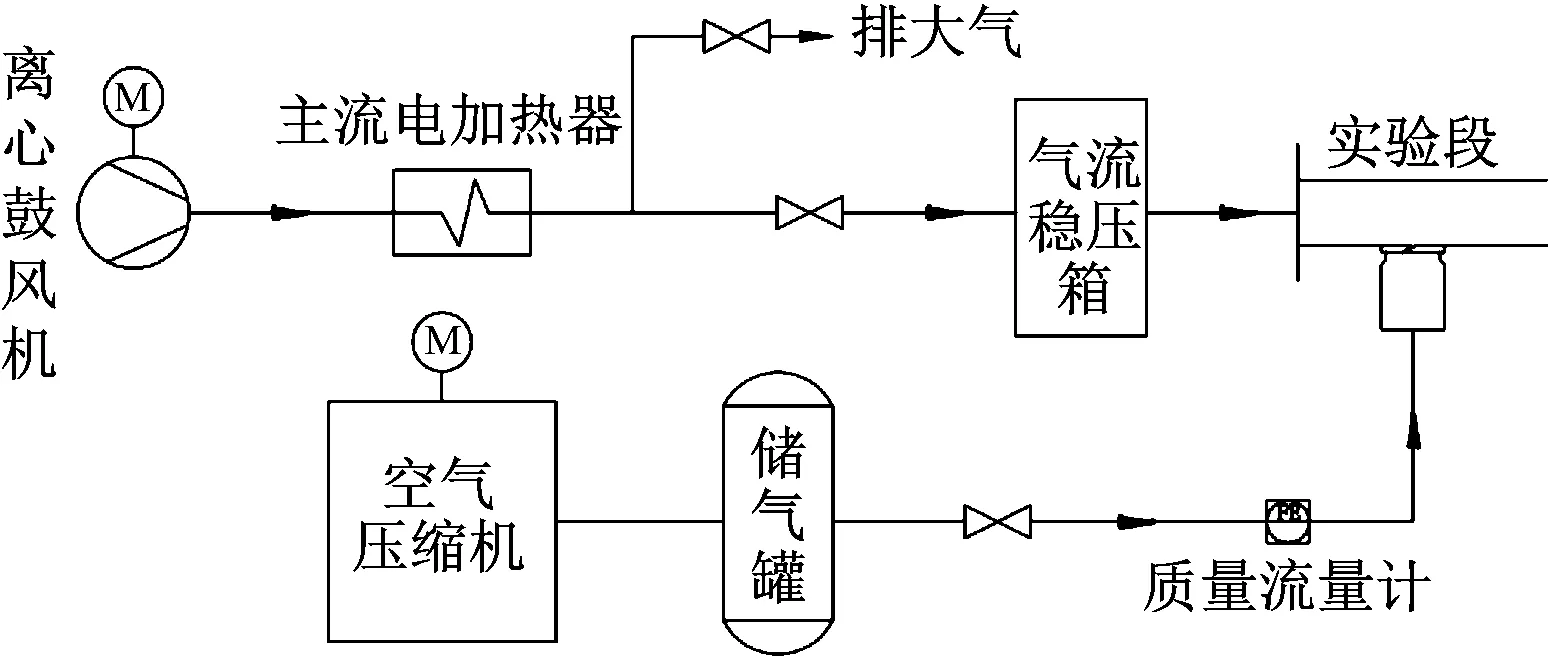

低速平板气膜实验装置的示意图如图1所示,该系统由低速风洞、实验段、二次流供给装置和测量装置组成。风洞由一台3.5 kW离心鼓风机提供主流风源,风机采用变频调速,其后安装管式电加热器来控制主流温度。风洞上安装气流稳压箱,可以降低主流的湍流度。在风洞出口用热线风速仪测量得到主流速度为20 m/s,湍流强度为1%,实验中各工况进口条件保持一致,基于孔径的主流进口雷诺数Re约为8 000。气膜射流由空气压缩机提供气源,通过质量流量计控制吹风比。吹风比M定义为:

(1)

式中:ρ∞、ρc分别为主流、射流的密度;U∞、Uc分别为主流、射流的速度。

射流通过热交换器后降到一定的温度,进入供气室形成稳定均匀的流动,最后通过气膜孔进入主流形成气膜。

图1 实验装置示意图Fig.1 Schematic diagram of the experimental facility

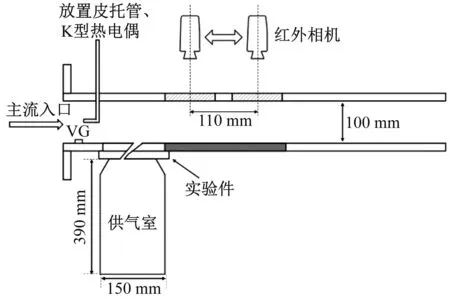

图2为实验段和红外测量示意图。实验段安装在风洞出口处,实验段底面嵌入气膜孔板,顶面布置2个直径为100 mm的硒化锌玻璃窗口,其间距为110 mm。FLIR-A315型红外相机安置在玻璃窗口上方,测量对象为测量区域的温度分布。气膜冷却效率的测量区域长为36D,宽为13D(其中D为扇形孔圆柱段直径),传热系数的测量区域长为34D、宽为13D。测量表面喷涂黑色哑光漆,发射率为0.95。在供气室的一侧开有测量孔,通过内置K型热电偶测量可得到二次流冷气温度。

图2 实验段示意图Fig.2 Schematic diagram of the test section

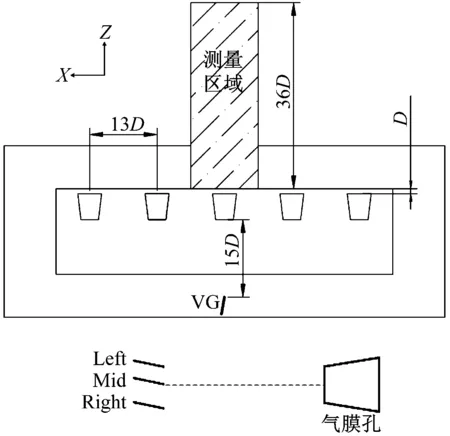

通过在气膜孔前加装涡流发生器(VG)产生流向涡,如图3所示,VG位于气膜孔上游,距离孔前缘15D。VG为长方体,长20 mm,高8 mm,厚度为0.5 mm,其位置作为实验变量。在吹风比M=0.5、1.0、1.5、2.0和2.5时,研究3个位置(分别标记为Left、Mid和Right)的VG产生的流向涡对气膜冷却效果的影响,另外没有VG的理想工况标记为Clean工况。

图3 VG位置示意图Fig.3 Schematic diagram of the vortex generator

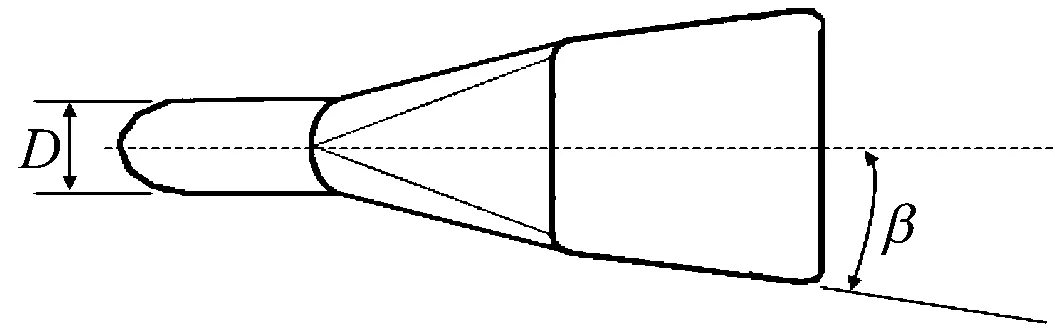

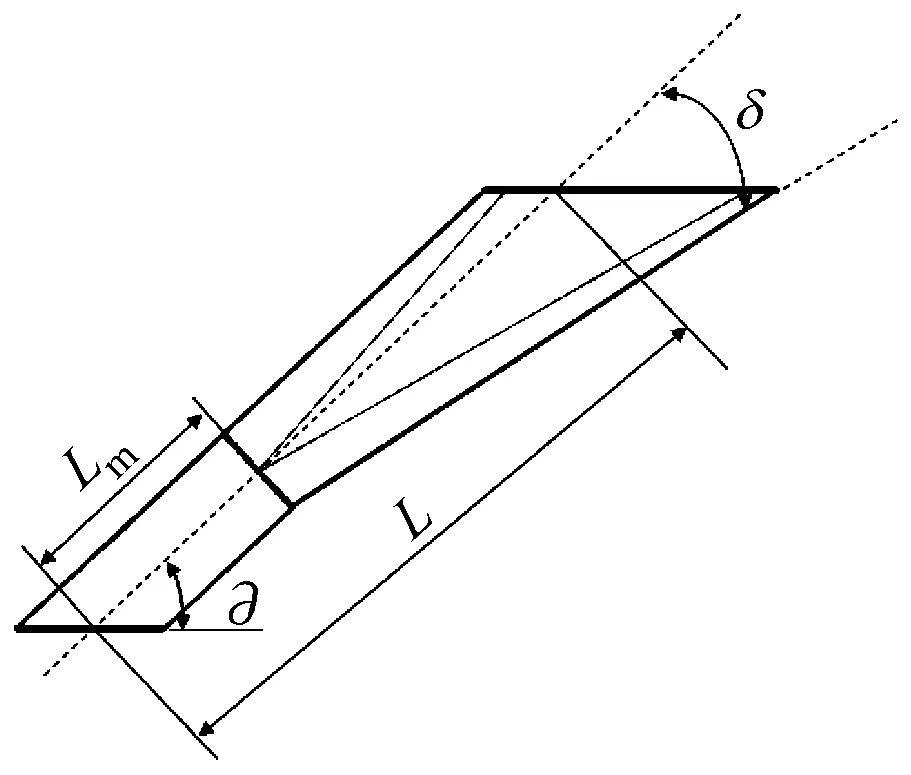

本文所选的扇形孔几何形状如图4所示。其直径D为6 mm,长径比L/D=14,射流角∂为35°,前倾角δ为10°,侧向扩张角β为10°,圆柱段长度Lm=1.3D。

图4 扇形孔几何参数示意图Fig.4 Geometric parameters of the fan-shaped hole

1.2 测量技术

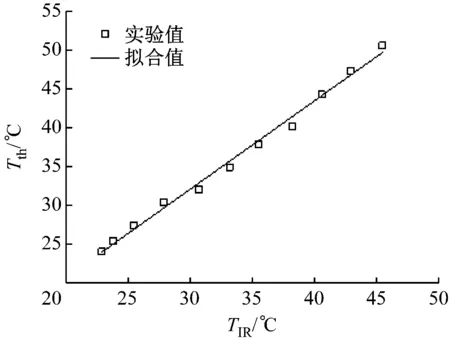

红外相机的测温范围为0~350 ℃,图像分辨率为320×240像素,帧频为60 Hz,探测器波长范围为7.5~13 μm。考虑到实验过程中红外相机镜头受光学变形、拍摄角度、拍摄距离和实验被测表面等因素的影响,需要对其进行一系列的标定。标定实验台利用喷涂黑色哑光漆的铜板配合恒温水箱,为红外相机提供稳定且均匀的目标温度场,红外相机与铜板的相对位置与气膜实验保持一致。使用测温仪测得铜板真实温度Tth,将拍摄温度TIR与真实温度进行线性拟合得到标定曲线(见图5)。主流和冷气的温度数据通过K型热电偶获得。

图5 温度标定曲线Fig.5 Temperature calibration curves

在气膜冷却效率测量中,测量板采用导热系数为0.19 W/(m·K)的有机玻璃板,并在测量板底部贴附保温棉,可以近似认为是绝热壁面。实验过程中保证主流和二次流的温度及气动状态不变,主流温度为318.5 K,二次流温度为293.15 K,待测量区域温度场稳定后,拍摄测量板面的温度分布,再通过标定曲线对温度修正后计算气膜的冷却效率。绝热冷却效率的计算公式为:

(2)

式中:η为绝热冷却效率;T∞、Tc、Taw分别为主流温度、冷气温度和绝热壁温。

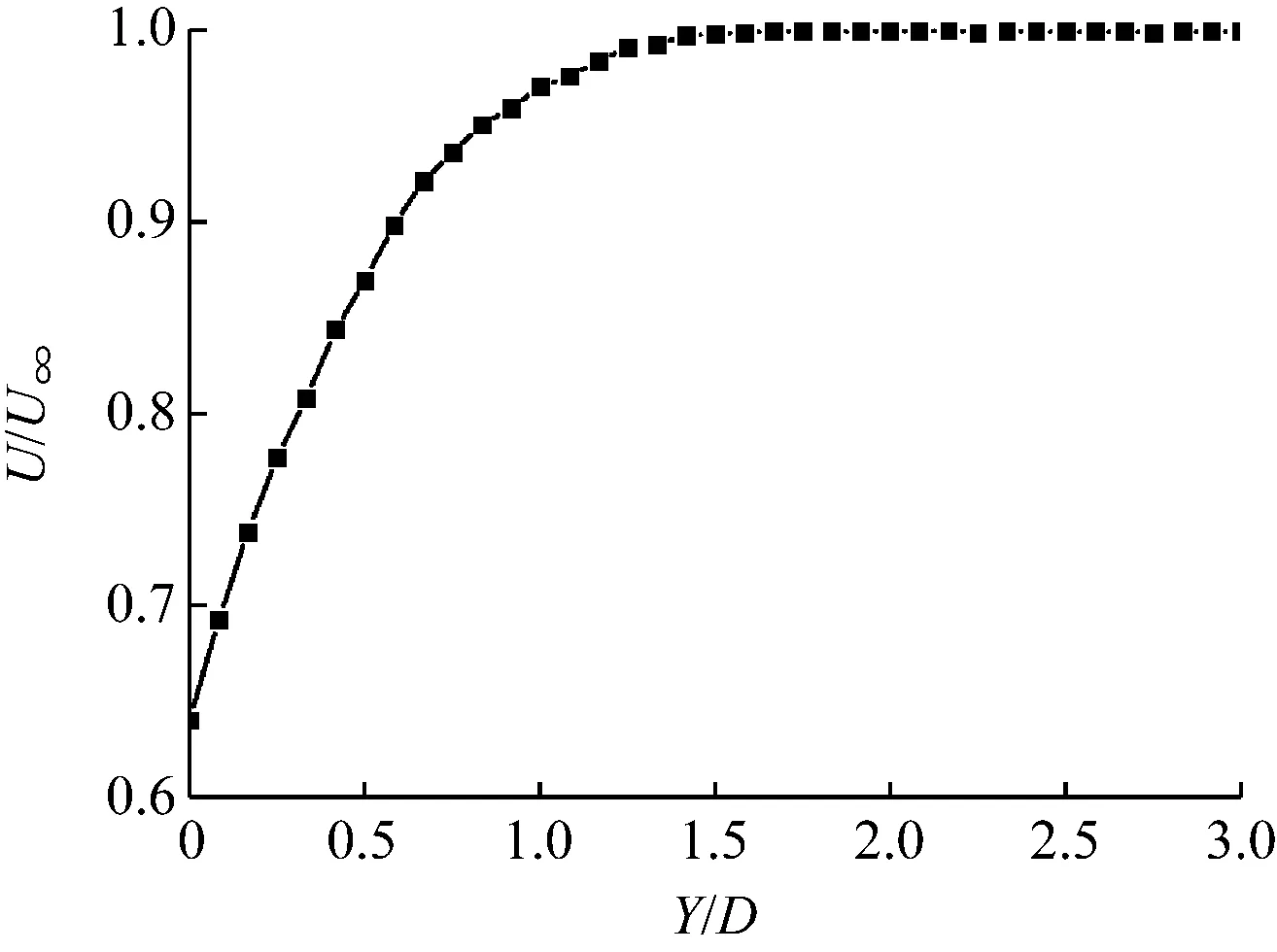

主流到达VG前的边界层内速度分布采用总压探针测量,测量位置距离气膜孔前缘7D。通过总压探针和静压探针测得流动动压,并由采集装置获取压力数据。每次测量以0.5 mm步长移动压力探针,每次压力采集30 s并求得压力平均值,获得不同高度的动压分布,进而根据低速条件下动压与速度的关系得到边界层内的速度分布(见图6,其中U为主流沿测量板面外法向速度,Y/D为沿测量板面法向方向的无量纲距离)。

图6 主流边界层内速度分布Fig.6 Boundary-layer velocity profiles

虽然实验中测量板采用的有机玻璃板导热系数较低,但是沿测量板面的横向导热损失不可避免,因此为减少误差,在实验中运用文献[15]中的方法对实验进行修正。将只有主流时测量板面的温度分布Tw0代替式(2)中主流温度T∞,修正后气膜绝热冷却效率η0的计算公式为:

(3)

(4)

(5)

在气膜传热系数测量中,测量区域材料为导热性能较好的铜板,铜板表面喷涂黑色哑光漆,底部贴附加热膜,通过稳压电源给加热膜供电,保持电压为13 V,电流为2.2 A。铜板的厚度为0.5 mm并在底部贴附保温材料,保证测量板面受热的均匀性和减小横向导热量。在实验过程中,主流和二次流冷气气源均为空气,其温度均为297.3 K。待测量区域温度场稳定后,拍摄测量板面的温度分布。

无气膜、无流向涡时的传热系数H0为:

(6)

存在流向涡、有气膜时的传热系数Hf为:

(7)

加热膜产生的热通量为:

(8)

式中:q为热通量;Tw为无气膜、无流向涡时的测量板面温度;Twf为存在流向涡、有气膜时的测量板面温度;U、I分别为加热膜电压、电流;A为加热膜面积。

由于实验中电压和电流不变,因此各工况下加热产生的热通量不变。

对流传热系数比(以下简称传热系数比)为:

(9)

1.3 不确定性分析

本文实验在低速风洞的平板上进行,不考虑压力和温度变化对气体密度的影响,主流与二次流的气体密度比为常数。实验中不确定度主要来源于温度的测量误差,主流温度不确定度ΔTaw=±0.5 K,二次流温度不确定度ΔTc=±0.5 K,红外相机不确定度为±0.5 K,采用误差评估方法[16]计算得到绝热冷却效率相对不确定度为5.6%。传热系数的相对不确定度为8.6%。

2 结果与讨论

2.1 流向涡对气膜绝热冷却效率的影响

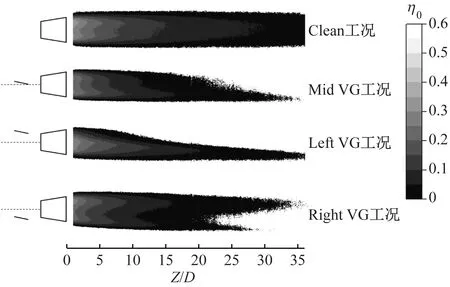

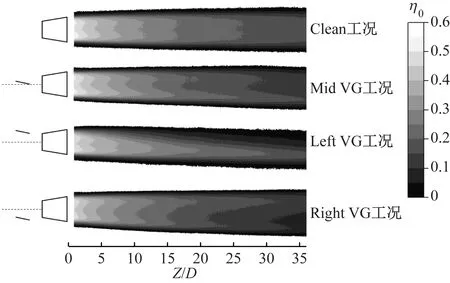

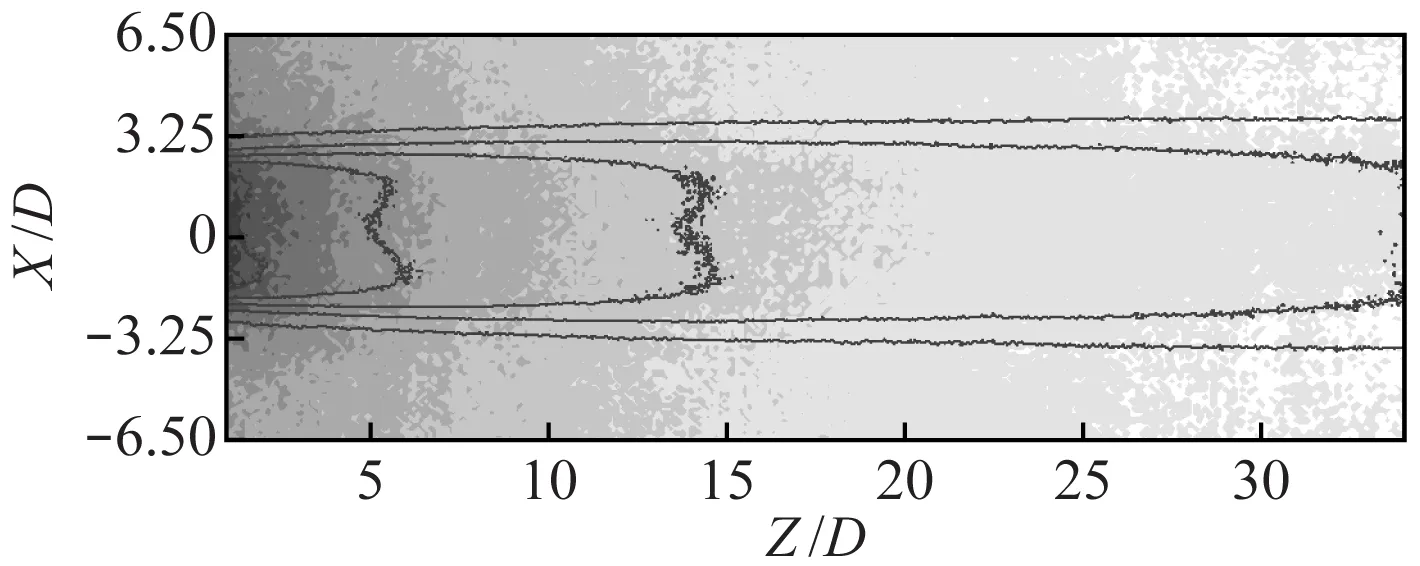

图7为吹风比M=0.5时各工况的气膜绝热冷却效率云图,其中横坐标Z/D为从气膜孔出口沿流向方向的无量纲距离。

图7 吹风比M=0.5时各工况的气膜绝热冷却效率云图Fig.7 Film cooling efficiency contour of each model atblowing ratio M=0.5

在理想工况下,气膜在上游中心处出现分叉,冷气集中在气膜孔的两边缘,呈“M”形分布。对于存在流向涡的3个工况,气膜分布均出现变化,失去了对称性。Mid VG工况的气膜下游有效度急剧减小,部分区域失去了气膜覆盖。Left VG工况的气膜整体向X/D负值方向侧偏移聚集,横向覆盖宽度沿流向迅速减小,气膜分叉现象提前消失,壁面更多区域失去了气膜覆盖。Right VG工况的流向涡造成气膜下游出现巨大分叉。对比3个存在流向涡的工况,Mid VG和Right VG工况仍能保持较好的气膜横向覆盖面积,而Left VG工况最差,在气膜上游出现了明显的冷气缺失现象。

图8为吹风比M=2.5时各工况的气膜绝热冷却效率云图。对于理想工况,随着吹风比从0.5增大到2.5,气膜绝热冷却效率明显提高,气膜沿流向覆盖面积逐渐增大,气膜的横向覆盖宽度保持较好。对于存在流向涡的工况,吹风比增大后虽然冷气射流动量增加,气膜刚性提升,但是流向涡对气膜绝热冷却效率的分布依然产生影响,流向涡的强度高于气膜射流强度,部分区域气膜绝热冷却效率下降,气膜变形后的形态仍与低吹风比时类似。

图8 吹风比M=2.5时各工况的气膜绝热冷却效率云图Fig.8 Film cooling efficiency contour of each model atblowing ratio M=2.5

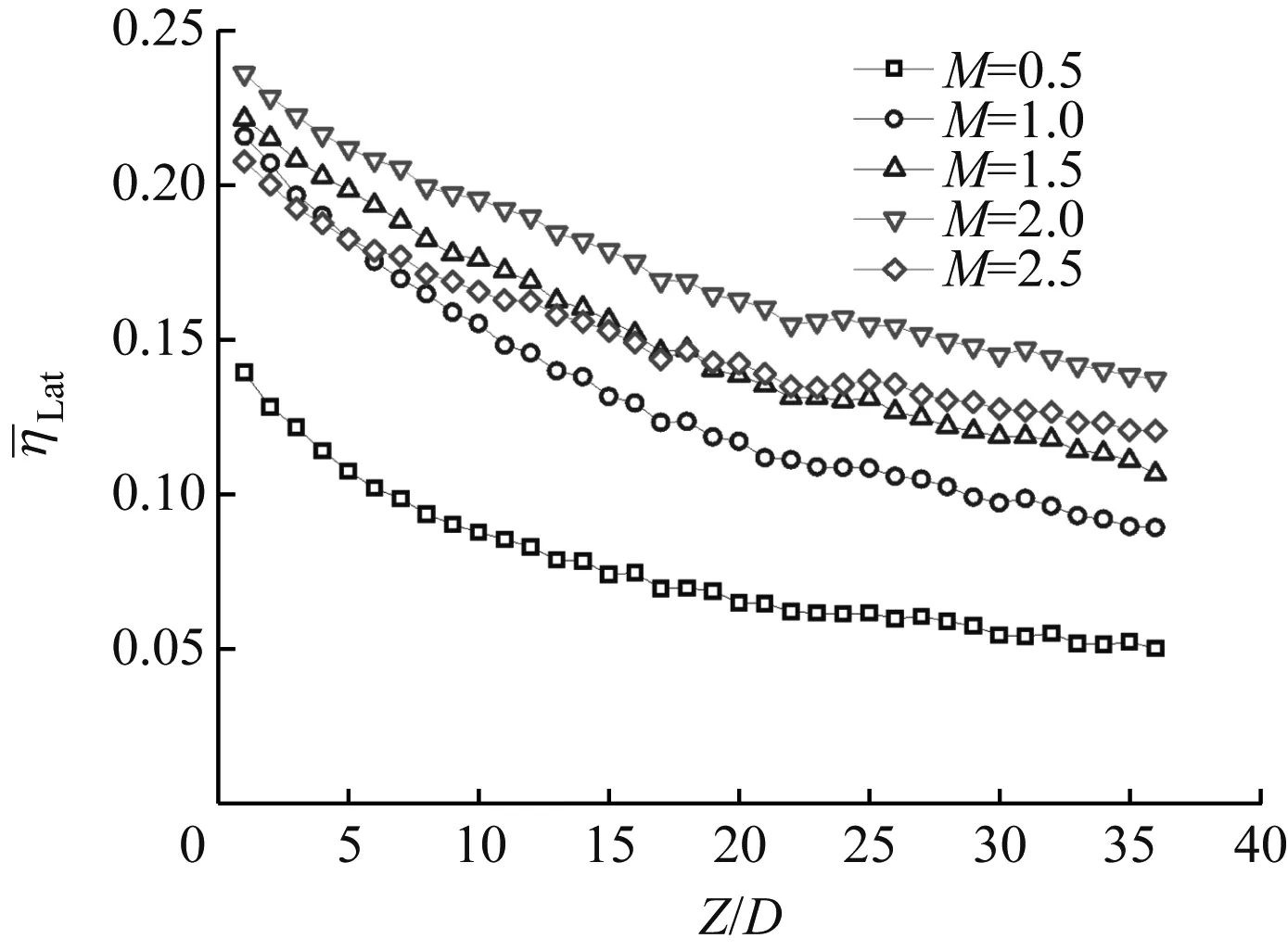

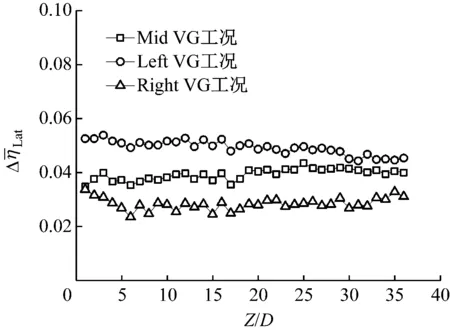

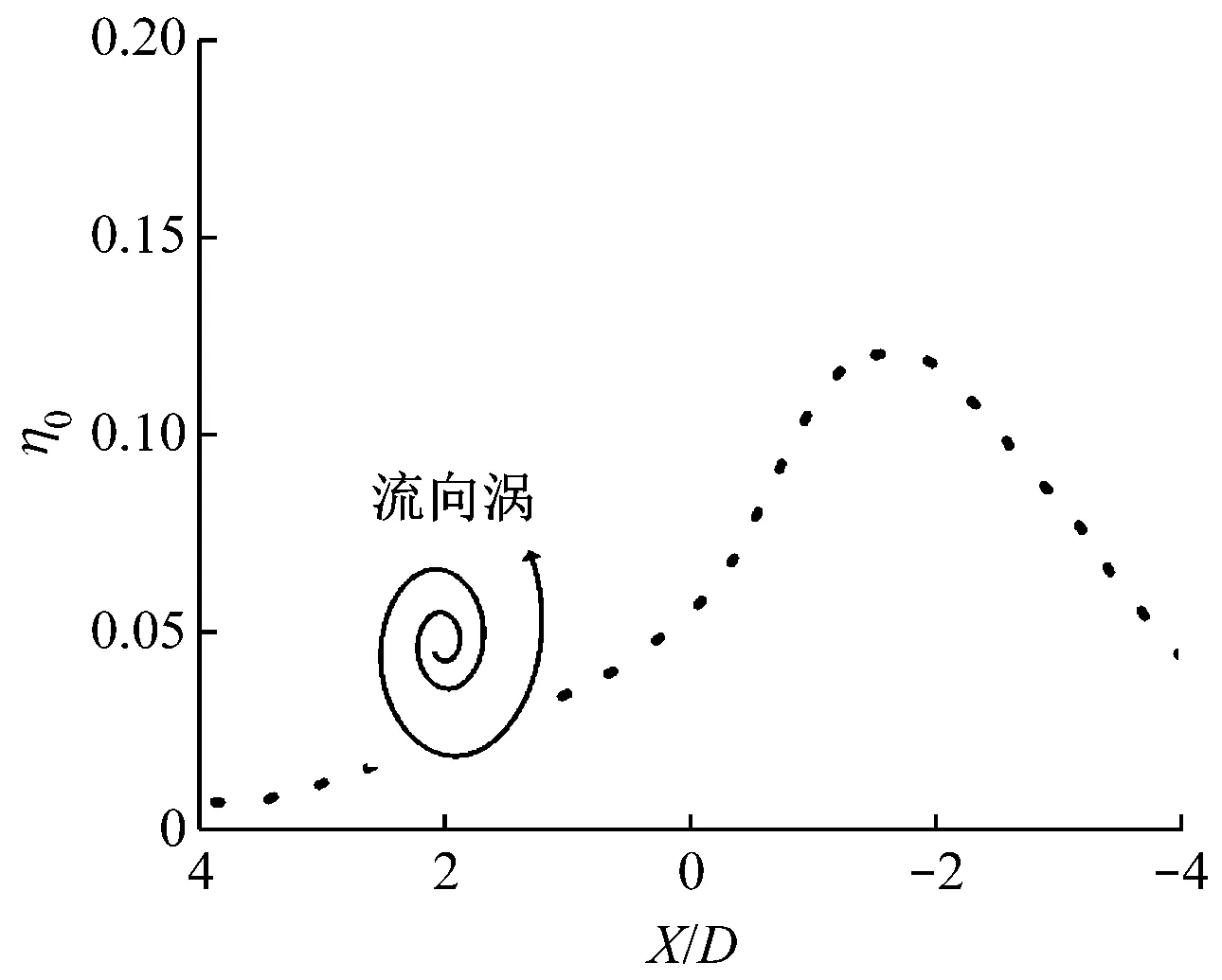

图9给出了理想工况的气膜横向平均冷却效率。由图9可知,吹风比M=0.5时的气膜横向平均冷却效率远低于其他吹风比,吹风比增大后气膜横向平均冷却效率逐步提高,在吹风比M=2.0时气膜横向平均冷却效率最高。当吹风比继续增大到2.5时,气膜横向平均冷却效率降低,出现冷却射流吹离壁面的现象。

图9 不同吹风比时理想工况的气膜横向平均冷却效率Fig.9 Lateral-averaged film cooling efficiency of Cleanmodel at different blowing ratios

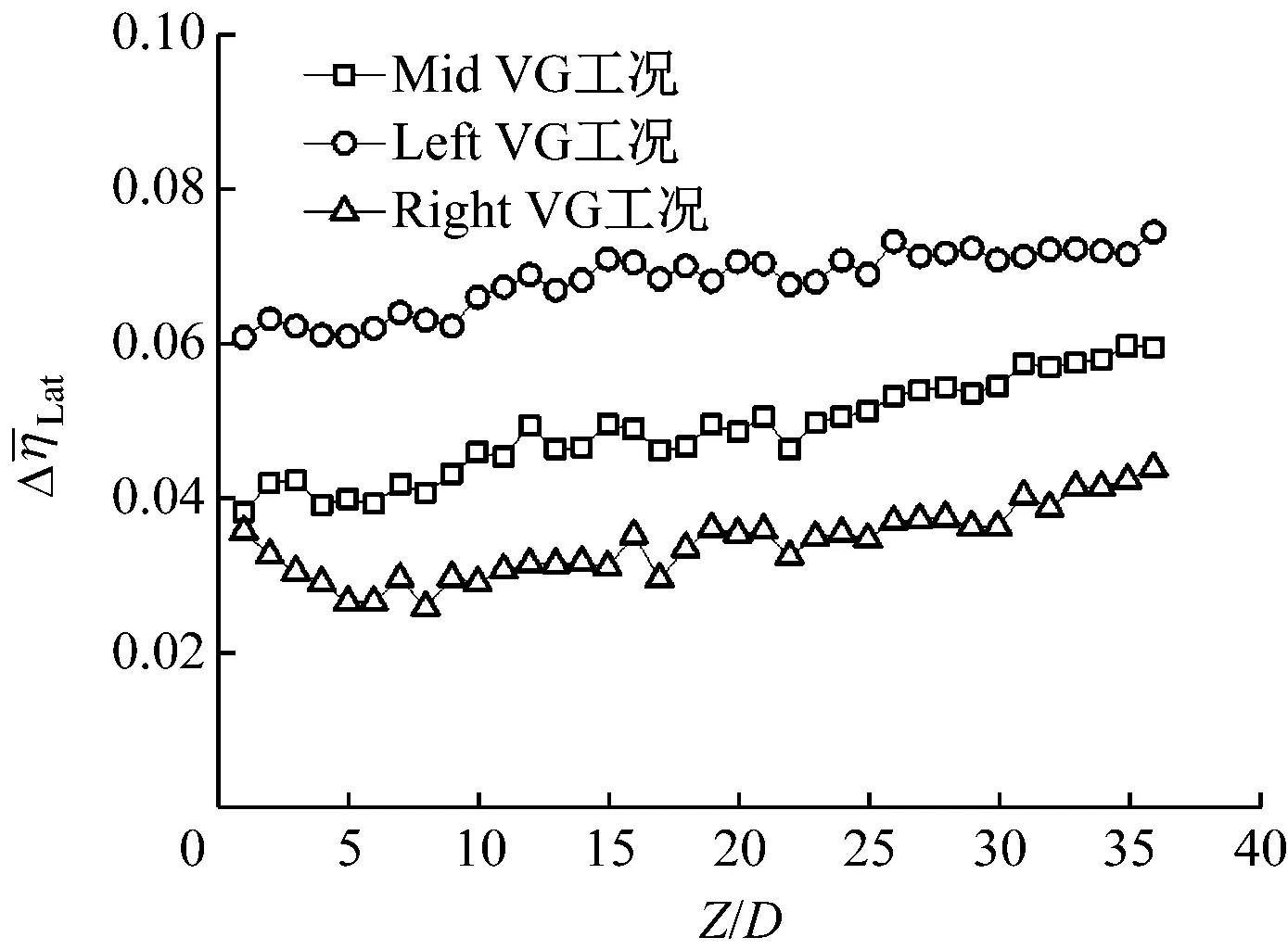

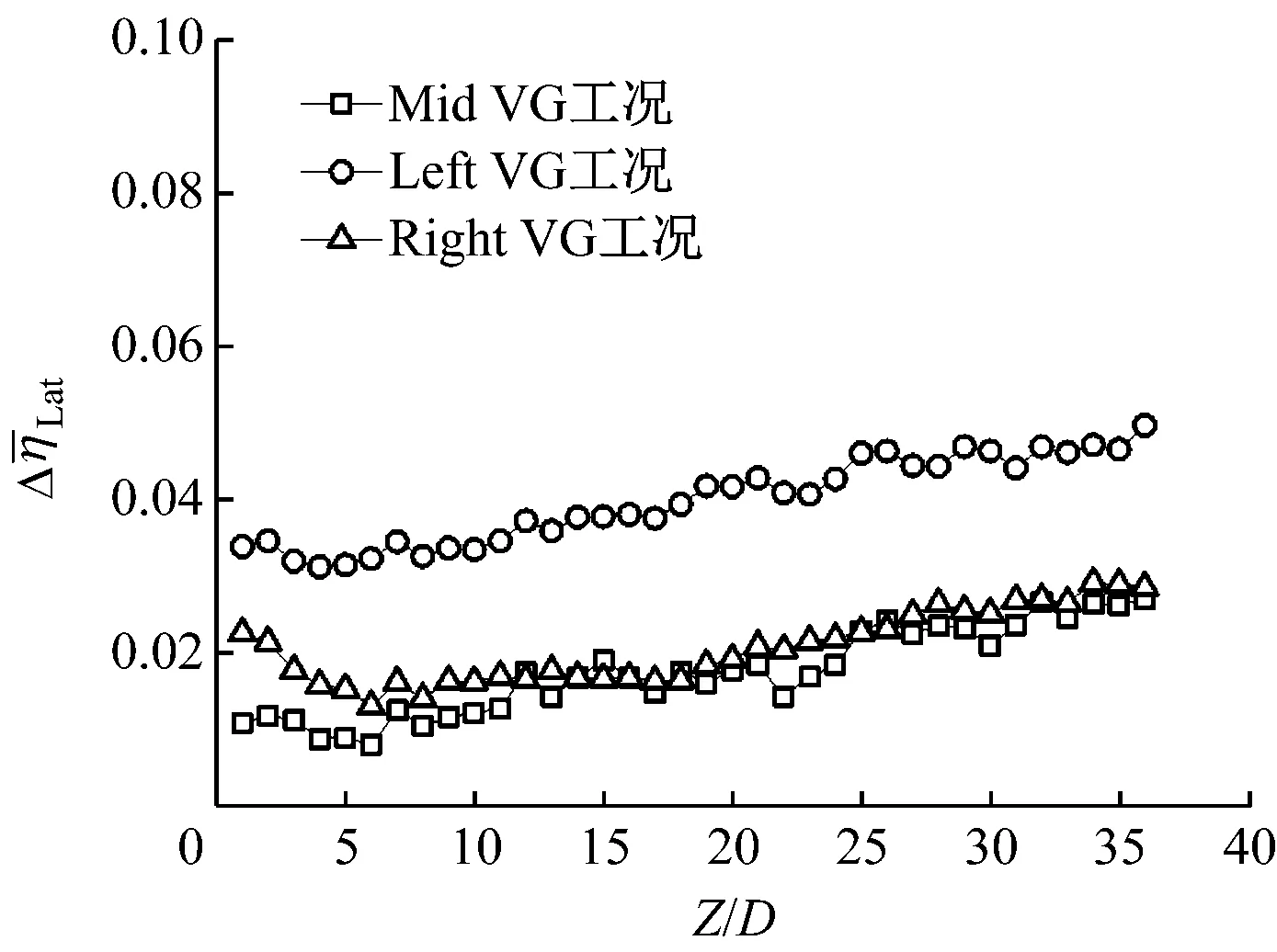

(a) M=0.5

(b) M=2.0

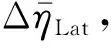

(c) M=2.5图10 各工况的气膜横向平均冷却效率差值Fig.10 Difference of lateral-averaged film cooling efficiencybetween Clean model and VG model

如图10(c)所示,当吹风比增大到2.5时,气膜横向平均冷却效率降低的现象有所好转,Left VG工况的气膜横向平均冷却效率降低值约为0.04,Mid VG和Right VG工况的气膜横向平均冷却效率降低值约为0.02。这是由于在流向涡干扰下,原本吹离壁面的气膜被流向涡压回了壁面,阻止了射流冷气的抬升,提高了气膜的贴附性,抵消了部分由于主流与冷气掺混导致的气膜横向平均冷却效率降低的影响。

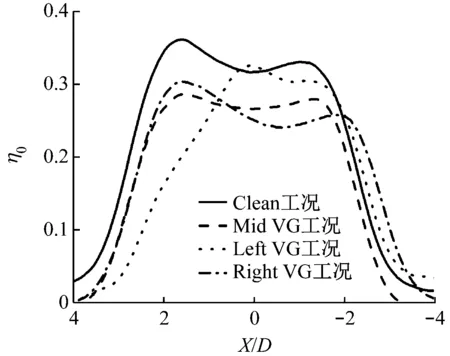

图11分别给出了吹风比M=0.5时各工况Z/D=1和Z/D=15截面的气膜横向绝热冷却效率,其中X/D为气膜横向的无量纲距离。如图11(a)所示,对于理想工况,扇形孔出口的扩张减小了射流动量,使气膜保持较好的横向覆盖宽度。对于存在流向涡的工况,随着流向涡位置的改变,气膜横向绝热冷却效率分布也随之变化,3个工况下的气膜横向绝热冷却效率分布均随流向涡旋转方向向X/D负值方向偏斜。

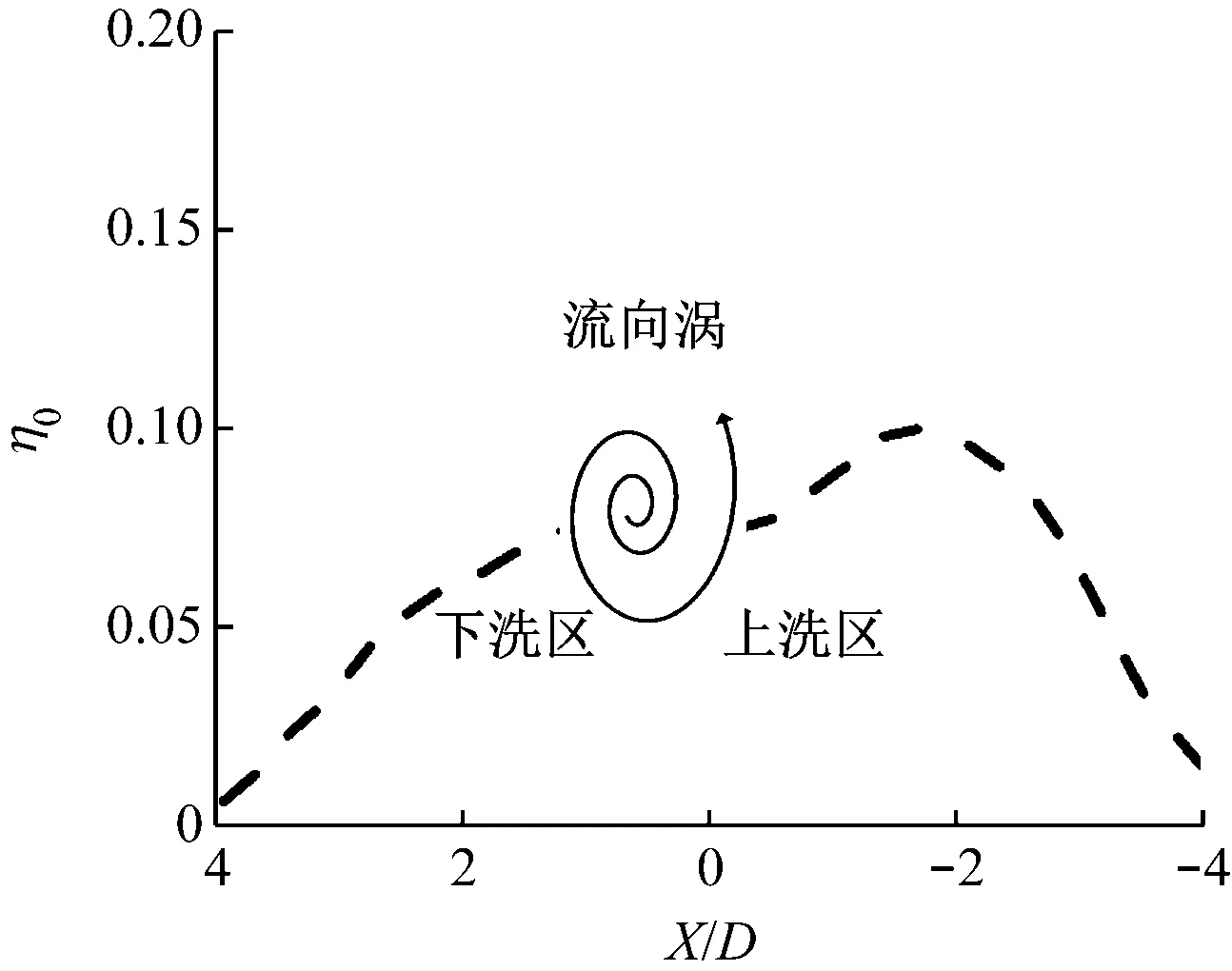

由图11(b)~图11(d)可知,气膜下游动量减小,该处更能体现流向涡位置对气膜横向绝热冷却效率分布的影响。由于流向涡存在上洗效应和下洗效应,在下洗区主流被卷吸入气膜中,而在上洗区气膜射流随流向涡卷入主流中,强化了主流与气膜射流的掺混,因此流向涡位置的改变会导致不同的掺混强度和气膜冷却效率分布。Mid VG工况与Right VG工况的气膜横向绝热冷却效率分布相似,流向涡穿过气膜上方卷吸射流冷气,使得气膜分叉现象更加严重,但是气膜在这两种工况下依然保持着较好的横向覆盖宽度。对于Left VG工况,流向涡从气膜边缘穿过,并沿流向涡转向将气膜整体向X/D负值方向挤压,气膜的横向覆盖宽度急剧减小,而气膜横向绝热冷却效率的峰值高于其他2种工况。

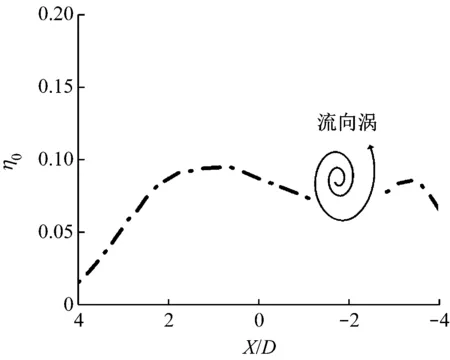

气膜面平均冷却效率用于评价气膜冷却的整体性能,如图12所示,对于理想工况,气膜面平均冷却效率在吹风比M为0.5~2.0时逐渐升高,在吹风比M=2.0时达到最佳,吹风比继续增大至2.5时气膜面平均冷却效率出现大幅下降。对于存在流向涡的工况,其气膜面平均冷却效率均低于理想工况,其中Left VG工况的气膜面平均冷却效率最低。当吹风比M=0.5时,Left VG工况的气膜面平均冷却效率相比理想工况降低了63%,吹风比达到2.0后,气膜面平均冷却效率比理想工况降低了39%。然而当吹风比增大到2.5后,Mid VG和Right VG工况的气膜面平均冷却效率已经接近理想工况的气膜面平均冷却效率,Left VG工况也仅比理想工况降低了25%。随着吹风比增大,流向涡阻止了气膜吹离壁面,对气膜面平均冷却效率的影响逐渐减小。

(a) Z/D=1

(b) Z/D=15,Mid VG工况

(c) Z/D=15,Left VG工况

(d) Z/D=15,Right VG工况图11 吹风比M=0.5时各工况的气膜横向绝热冷却效率Fig.11 Lateral film cooling efficiency of each model atblowing ratio M=0.5

图12 不同吹风比时各工况的气膜面平均冷却效率Fig.12 Area-averaged film cooling efficiency of each modelat different blowing ratios

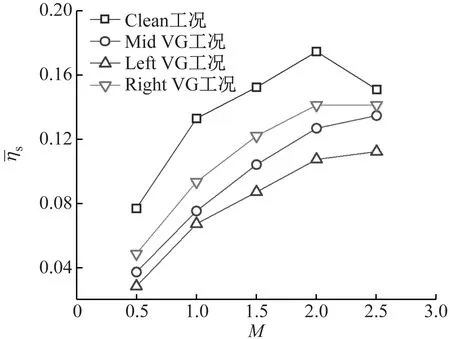

对于存在流向涡的3种工况,从气膜绝热冷却效率云图和不同横向截面的气膜横向绝热冷却效率分布来看,不同位置的流向涡对气膜绝热冷却效率分布均匀性的影响不同,气膜横向平均冷却效率无法完全反映气膜对壁面的保护效果。参考文献[17],使用气膜绝热冷却效率分布不均匀度Dn来评价气膜对壁面保护的均匀度,其定义如下:

(10)

式中:N为实验拍摄处理完后图片的像素点总数量;ηi为单个像素点对应的气膜绝热冷却效率。

图13为吹风比M=0.5、1.5和2.5时各工况的气膜冷却效率分布不均匀度。Dn的数值越高,气膜冷却效率分布越不均匀。由图13可知,Left VG工况产生的流向涡对气膜冷却效率分布不均匀度的影响最大,气膜的变形程度最剧烈。随着吹风比增大到2.5,理想工况下气膜吹离壁面导致气膜冷却效率分布不均匀度略微增大,其他存在流向涡的工况的气膜冷却效率分布均出现好转。综上所述,流向涡降低了气膜冷却效率及其覆盖的均匀性,因此在优化端壁气膜孔及其布孔方式时,应额外考虑由于流向涡影响造成的气膜绝热冷却效率亏损及气膜覆盖面积的缺失,避免端壁面因失去气膜保护而遭到破坏。

图13 吹风比M=0.5、1.5和2.5时各工况的气膜冷却效率分布不均匀度

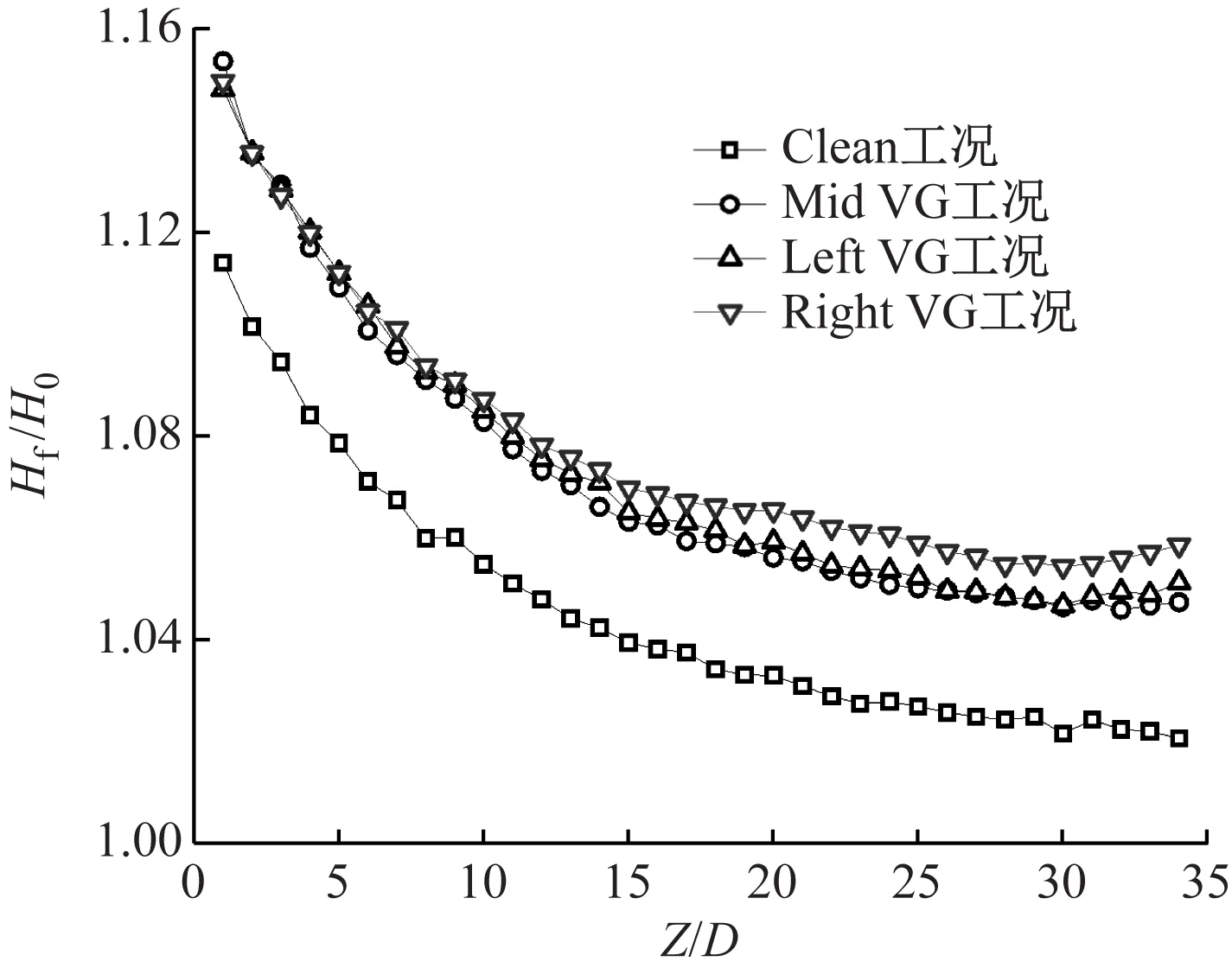

2.2 流向涡对传热系数的影响

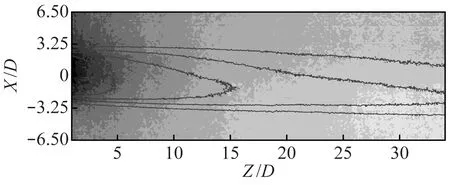

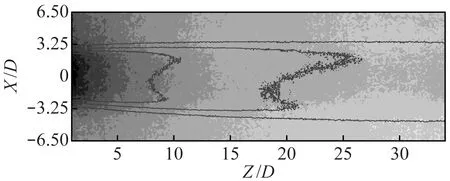

图14为吹风比M=2.5时,各工况传热系数比和气膜绝热冷却效率的等高线图。由于铜板导热系数高,横向导热无法避免,因此在测量区域左右两侧边缘也会出现传热系数比大于1的现象,但仍可以体现出气膜和流向涡共同作用下测量板面的传热系数比分布。

如图14(a)所示,理想工况下气膜射流造成了壁面边界层的扰动,从而改变了主流的运动状态,显著增强了主流与壁面的换热。此外,由于气膜孔出口附近射流具有较高的动量,对壁面的冲刷更加强烈,因此气膜上游区域的传热系数比普遍高于下游区域。

(a) Clean工况

(b) Mid VG工况

(c) Left VG工况

(d) Right VG工况图14 吹风比M=2.5时各工况传热系数比和气膜绝热冷却效率等高线图

对于存在流向涡的工况,高强度的流向涡将主流中流体输送到气膜射流内,破坏了气膜及边界层的形态,使得整个测量板面的传热系数比均升高。对比不同位置的流向涡,对应的传热系数比分布同样出现改变,X/D正值方向侧的传热系数比高于X/D负值方向侧,因为流向涡下洗区增强了气膜与壁面的热传递,将气膜挤压至上洗区,增大了上洗区气膜厚度,下洗区(X/D负值方向侧)的传热系数比高于上洗区(X/D负值方向侧)。

由于各吹风比下横向平均传热系数比发展趋势一致,因此以吹风比M=2.5为例来研究各工况的气膜横向传热系数比(见图15)。由图15可知,与理想工况相比,气膜孔上游的VG破坏了边界层的发展,其产生的流向涡减薄了边界层厚度,增大了冷热流体间的掺混速度,使得存在流向涡的工况下测量区域的气膜横向传热系数比均增大了3.5%。不同位置的流向涡对气膜横向传热系数比的影响较为相似。在测量区域末端,由于流向涡仍保持较高的强度,且在向下游发展过程中不断扩散,仍会造成边界层的扰动,使下游气膜横向传热系数比增大。

图15 吹风比M=2.5时各工况的气膜横向传热系数比Fig.15 Ratio of lateral heat transfer coefficients of eachmodel at blowing ratio M=2.5

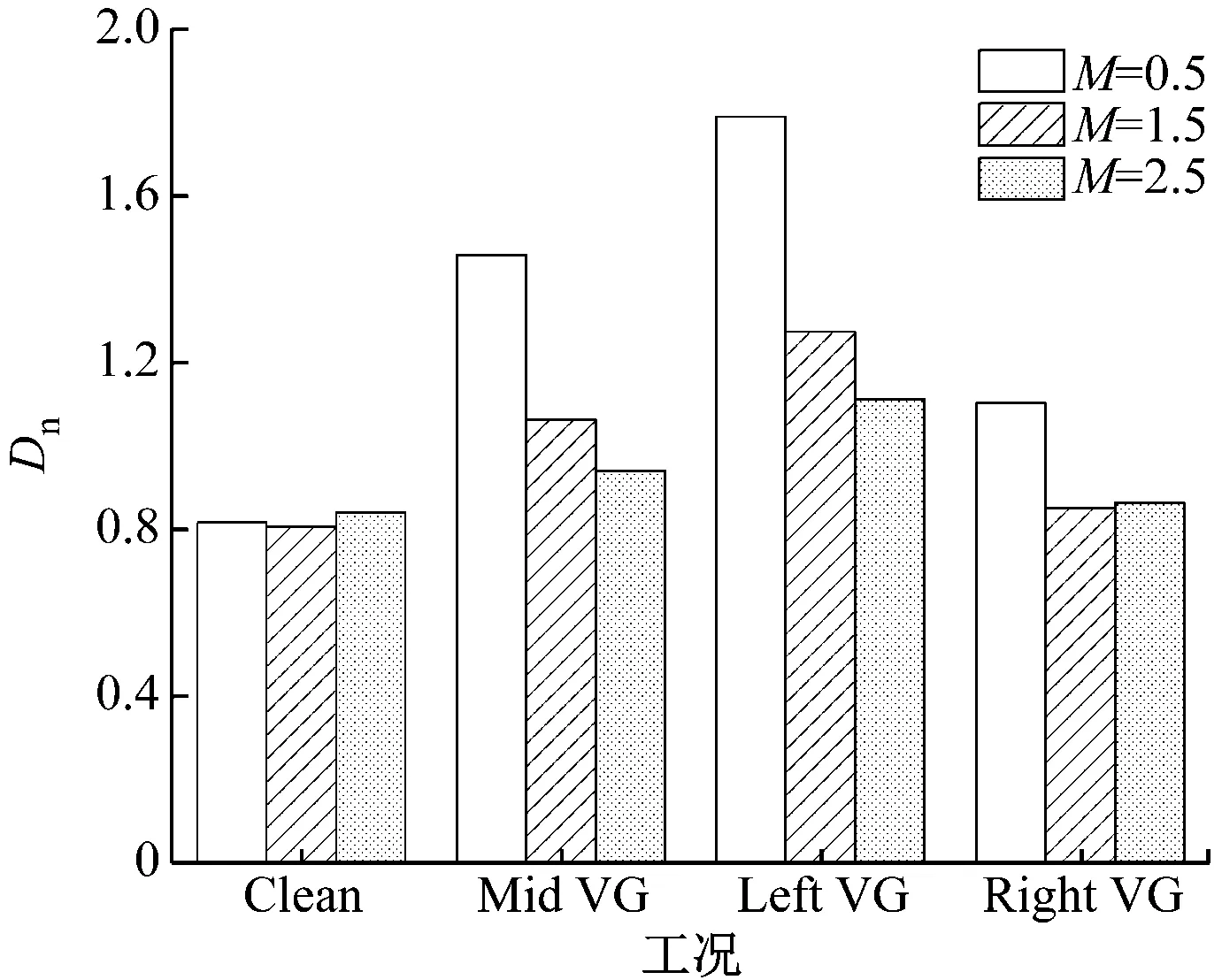

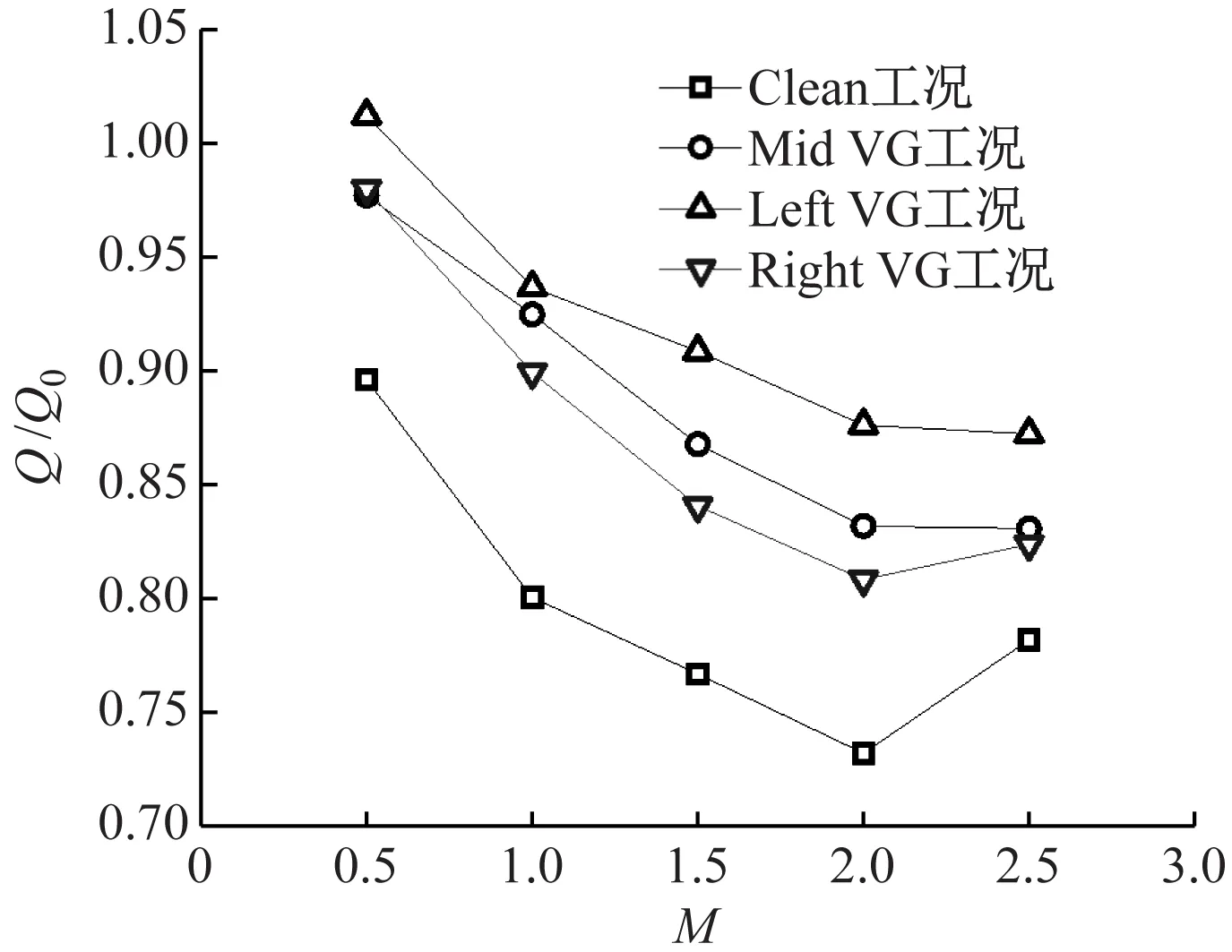

2.3 流向涡对壁面热通量的影响

气膜冷却的最终目的是减少壁面的热通量,从而降低热端部件的表面温度。热通量比Q/Q0综合了传热系数和气膜有效度对气膜冷却效果的影响,用于确定壁面的热通量是否减小。如果该值低于1.0,则气膜起到了降低壁温的效果;如果该值大于1.0,则气膜的存在反而起到负面作用。热通量比的计算公式[18]如下:

(11)

式中:Θ为燃气轮机在综合冷却效果作用下的壁面无量纲温度,对于典型的叶片冷却系统,Θ为0.5~0.7。

在本文研究中,Θ取典型值0.6[19]。改变Θ不会改变热通量比的变化趋势,只会使热通量比曲线向上或向下移动。

图16为不同吹风比时各工况壁面的热通量比。由图16可知,Left VG工况的综合冷却效果最差,所有存在流向涡工况的热通量比均比理想工况高。在吹风比M=0.5时,Left VG工况的热通量比大于1,此时气膜射流已失去了对壁面的冷却效果。而Mid VG和Right VG工况的热通量比接近1,气膜冷却的综合效果很差。当吹风比增大到2.0时,各工况的热通量比下降至最低值,相比理想工况,Left VG工况的热通量比上升了20%。吹风比继续增大后,由于高吹风比时气膜射流的抬升,理想工况测量板面的热通量比快速上升,而存在流向涡工况的热通量比变化很小。

图16 各工况壁面的热通量比Fig.16 Heat flux ratio of the text wall of each model

3 结 论

(1) 在各吹风比下,流向涡会加剧主流与射流的掺混,气膜面平均冷却效率最高降低了63%。在吹风比达到2.5后,流向涡能抑制扇形孔射流在高吹风比时的吹离趋势,提高了气膜的贴附性,抵消了部分由于流向涡造成气膜横向平均冷却效率降低的影响。

(2) 不同位置的流向涡会使气膜分布的均匀性变差,其中Left VG工况的流向涡对气膜分布的均匀性影响最大,该工况下气膜的横向覆盖宽度及下游覆盖面积大幅减小,壁面有更多的区域失去冷气覆盖。

(3) 流向涡增大了壁面与气膜的传热系数比,在流向涡的下洗区增强了气膜与壁面的热传递,导致该区域的传热系数比增大。同时,壁面的热通量比最高上升了20%。在低吹风比时,存在流向涡的工况壁面热通量比接近1,气膜失去了对壁面的保护作用。