盘式刀库换刀精度测量方法及其变化规律研究

2021-11-17杨合清汪满新冯虎田

杨合清,韩 军,汪满新,欧 屹,管 强,冯虎田

(1.南京理工大学机械工程学院,江苏 南京 210094)(2.苏州纽威数控装备有限公司,江苏 苏州 215000)

刀库及自动换刀装置是加工中心的重要功能部件,通过存储和实时交换刀具,可以减少辅助加工时间,大大降低零件的制造成本[1-2]。作为复杂的机电一体化产品,刀库在整个加工中心中属于容易发生故障的功能部件之一,故为提升刀库的可靠性,需分析其故障原因,并急需开展刀库换刀性能检测方法及换刀性能随换刀次数变化规律的研究[3-4]。

国内外学者对刀库及其换刀装置检测方法进行了诸多研究,如刀库及其自动换刀装置的振动检测、选刀和换刀电机的电流检测、倒刀和回刀的气压检测、电机温度检测等[5-7]。李强等[8]通过采集刀柄拉钉在不同旋转角度下,链式刀库自动换刀装置在自动换刀过程中所产生的振动信号,并借助信号共振稀疏分解实现对刀库拉钉松动故障的诊断;张跃明等[9]利用电流传感器测量刀库运行时的电流,运用电流分析法诊断出系统的机械故障原因;李国发等[10]通过采集机械手在不同转位偏差下的振动信号,利用遗传算法和支持向量理论实现刀库机械手转位偏差故障的预警。刀库及其自动换刀装置的定位精度因影响换刀的准确性[11],是造成换刀失败的直接原因之一,从而引发众多学者进行研究。刘尧夫等[12]利用激光位移传感器的非接触式测距方法建立了轴类零件圆心数学模型;张跃明等[13]通过测量刀具倒刀时的位置和机械手夹持圆圆心的位置,实现了两者的重合度检测;李强等[14]基于激光位移传感器和标准刀具补偿的方法实现了链式刀库选刀定位精度的检测。

值得指出的是,上述研究大多在刀库实验室台架上开展,很少直接在数控机床上对刀库的换刀定位精度进行研究。直接在数控机床上开展刀库定位精度检测的优势在于:1)不仅可测出刀柄在换刀机械手作用下的旋转到位精度,还可测出机床主轴对换刀刀柄的校准量;2)可将测量工装安装在数控机床工作台上,从而利用其精密的进给系统实现工装与主轴坐标之间的标定。

本文以加工中心上的盘式刀库为研究对象,开展刀库换刀机械手翻转定位精度和主轴拉刀前、拉刀后的刀柄定位精度测量方法研究,旨在得出刀库换刀定位精度随换刀次数的变化规律,以期为刀库换刀性能预测提供重要依据。

1 理论分析

1.1 传感器位置参数标定及刀柄圆心提取

图1所示为某机床厂的加工中心,为测量其刀库的换刀定位精度,选取刀柄位于主轴端时刀柄圆心的定位精度作为刀库换刀精度的衡量指标,并利用激光位移传感器测出换刀定位精度,为此设计图2所示的工装,该工装固结在加工中心工作台上。

图1 加工中心

图2 刀库坐标系

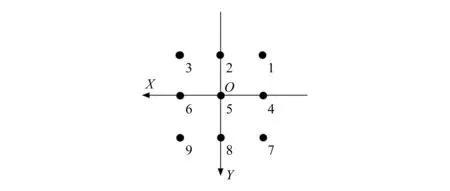

为方便描述,建立如图2所示的测量刀库坐标系,以主轴圆心为坐标原点O,X轴正方向水平向左,Y轴正方向水平向前,主轴圆心与标准刀柄拉刀后的圆心可认为是重合的。

如图3所示,采用两个激光位移传感器测量刀柄圆心位置参数。为测量刀柄圆心的位置,首先需基于标准刀柄测量出传感器相对于刀库坐标系的位置。设传感器a激光出射点A的坐标为(Xa,Ya),传感器激光出射线与X轴的夹角为α,α∈(0,π/2);传感器b激光出射点B的坐标为(Xb,Yb),传感器激光出射线与X轴的夹角为β,β∈(-π/2,0);传感器a和传感器b的被测点坐标为A1(Xa1,Ya1)和B1(Xb1,Yb1),对应的输出分别为l1和l2,则圆上被测点A1和B1的坐标分别为

图3 圆心提取

(1)

(2)

设刀柄的直径为d,刀柄圆心坐标为(Xr,Yr),由被测点A1(Xa1,Ya1)和B1(Xb1,Yb1)可得:

(3)

显见若已知2个激光位移传感器的位置信息,联立式(1)~式(3)可得刀柄圆心坐标。而在此之前,需获取激光位移传感器的位置信息,即Xa,Ya,Xb,Yb以及α,β等6个参数。

在标准刀柄下,刀柄拉刀后的圆心与主轴同心,故此时Xr=Yr=0,通过移动加工中心的工作台,可获得不同位置下的激光位移传感器的输出值l1和l2,如图4所示,将工作台移动至9个位置,并保障该9个位置激光位移传感器均在测量量程范围之内,从而可得到9组输出值l1i,l2i(i=1,2,3,…,9)。因9个位置的相互位置关系可通过数控系统获取,且两个传感器的相对位置关系保持不变,故可得到以下关系式:

图4 工装移动轨迹图

(4)

式中:αi,βi为工作台位于点i时两个激光光束与X轴的夹角;(Xri,Yri)为工作台位于点i时刀柄圆心坐标。根据平移关系,在刀库坐标系下有:

(5)

式中:(Xai,Yai)和(Xbi,Ybi)分别为工作台位于点i时激光出射点的坐标;(ΔXi,ΔYi)为工作台位于点i时测试系统相对于刀库坐标系的移动距离。结合对应激光位移传感器的输出值l1i,l2i,将其代入式(1)、(2)可得到被测点坐标(Xa1i,Ya1i)和(Xb1i,Yb1i),并将其代入式(3)。

由式(3)可知,一个独立测点可得到2个独立方程,由于方程中包含6个未知数,因此联合任意3个独立测点的方程组即可求得Xa,Ya,Xb,Yb,α,β。选取多组3个测点的组合并将几组计算数值的均值作为激光位移传感器的位置参数标定值。由此通过式(1)~式(3)可解得刀柄圆心。

1.2 基于测量数据时序分析的换刀动作分析

刀库机械手在完成翻转后进行插刀,在插刀过程中,机床主轴对刀柄具有校正作用,另外刀库厂商考虑到不同刀柄厂家生产的刀柄不同,为实现不同加工尺寸刀柄的顺利抓取,机械手手爪的环槽会比刀柄的环槽小,因此在拉刀时,由于刀柄环槽的间隙作用,刀柄会整体向上移动从而贴紧主轴锥面。

为区分换刀机械手本身的换刀精度以及机床主轴对刀柄的校正作用,将插刀过程分为3个阶段,即插刀前、拉刀前、拉刀后。其中插刀前表示换刀机械手将刀柄翻转到主轴正下方时刀柄的定位精度;拉刀前表示刀柄已进入主轴,但未进行拉刀,故刀柄与主轴虽有接触但未贴紧;拉刀后表示已拉刀。如图5所示。

图5 3阶段示意图

下面介绍基于激光传感器的示数值判断插刀过程所处的阶段,以及该阶段刀柄圆心的提取方法。

在插刀时,刀柄被测圆柱面依次经过激光位移传感器测量平面,由于被测圆柱面的圆柱度和同轴度较高,因此可以认为各个时间点测量的圆心是刀柄整体的圆心。

根据激光位移传感器的特性,可将激光出射点到被测物体的距离l表示为

l=l0-k

(6)

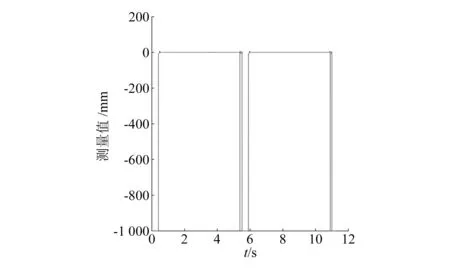

式中:l0为传感器的测量中值;k为传感器的示数值。因传感器量程具有一定的范围,故示数值有以下特点:当k→0时,l→l0,根据调试关系,表明测距在传感器量程范围之内,可知主轴上有刀柄;当k→-∞时,l→+∞, 表明测距超出传感器量程范围,可知主轴上没有刀柄。由此,当k值由-∞到0表示插刀过程;当k值由0到-∞表示拔刀过程。如图6所示,图中共有两个完整的机械手换刀过程。

图6 激光位移传感器示数值

基于测试数据,可进一步获得插刀过程所处的阶段及该阶段刀柄圆心坐标,图7示出了一次插刀过程中一个激光位移传感器采集到的数据,据此可得:

图7 刀柄插刀和主轴拉刀过程数据放大图

1)插刀前刀柄位置。此时机械手已翻转到位,并连同刀柄向上运动,但刀柄外表面与主轴仍未接触,如图7中的插刀前所示。在该过程中,刀柄圆柱面依次经过测试系统被测圆截面,故可取这段时间测量的圆心均值作为换刀机械手的翻转定位精度。值得指出的是,在这段数据之前测量数据有较大波动,这是因为所测数据为刀柄圆柱面以上的刀柄外形部分。

2)拉刀前刀柄位置。此时刀柄进入主轴,机械手夹持圆圆心与主轴圆心存在偏差,由于主轴基础刚性比刀臂刚性大,此时刀柄圆心将向主轴圆心靠拢,从而校正刀柄圆心,圆心位置将发生突变,在该过程中,刀柄处于主轴内,刀柄锥面与主轴锥面有接触但仍未贴紧,如图7中的拉刀前所示。同理,取这段时间测量的圆心均值作为换刀机械手拉刀前的定位精度。

3)拉刀后刀柄位置。由于刀柄环槽的间隙作用,拉刀时刀柄会整体向上移动从而紧贴主轴锥面。在此过程中,刀柄圆心会进一步向主轴圆心靠拢,同时拉刀瞬间刀柄圆心值发生突变。接下来,刀柄会沿主轴的两个锥销方向与主轴发生碰撞,直至振动衰减至消失,如图7中的拉刀后所示。同理,取这段时间测量的圆心均值作为换刀机械手拉刀后的定位精度。

2 试验条件及方法

2.1 试验条件

盘式刀库换刀定位精度测量试验在某立式加工中心刀库试验台上进行,主要包括1个标准刀柄、23把模拟刀柄、2个激光位移传感器、1套激光位移传感器工装、1台工控机和1个立式加工中心。与普通台架试验台相比,加工中心刀库试验台不仅可测出刀柄在换刀机械手作用下的旋转到位精度,还可测出机床主轴对换刀刀柄的校准量。

为准确、方便地开展试验,对测试设备及工装提出以下要求。

1)标准刀柄除了要保证其被测圆柱面的圆柱度外,还要保证被测圆柱面与刀柄锥面的同轴度,这样可以减小因为刀柄绕自身旋转而引起的误差。

2)工装需要满足以下特点:①可以通过调节竖直方向高度来调整测量截面;②可以调整激光出射点到刀柄的距离;③可以沿激光光束垂直方向进行调节,从而实现光束通过刀柄圆心、减小反射角、提高激光位移传感器的测量精度的目标。

2.2 试验方法

在进行试验之前,首先,需要对测试系统进行调试:利用水平仪调节激光位移传感器,保证光束水平;令两光束相交于一点,使两光束位于同一水平面;沿光束垂直方向调节传感器,使得测量距离最短,以使光束通过刀柄圆心。

其次,对测试系统进行标定。调节好工装位置后,在机床手轮模式下,依次移动到相应的标定位点,并记录下对应的激光位移传感器测量值,注意要单向移动以消除机床进给系统传动间隙的影响。

最后,模拟实际工况,安装正常工作需要的刀柄,进行连续自动换刀试验,记录不同换刀次数下激光位移传感器的示数值。

3 试验结果与分析

3.1 试验结果

首先进行激光传感器位置参数的标定,工装在各个位点的移动值以及激光位移传感器测量值见表1。根据式(2)求得Xa=-53.829,Ya=-52.143,α=0.806 4,β=-0.806 4,Xb=-54.279,Yb=51.661。

表1 各个标定位点坐标值和传感器示数值 单位:mm

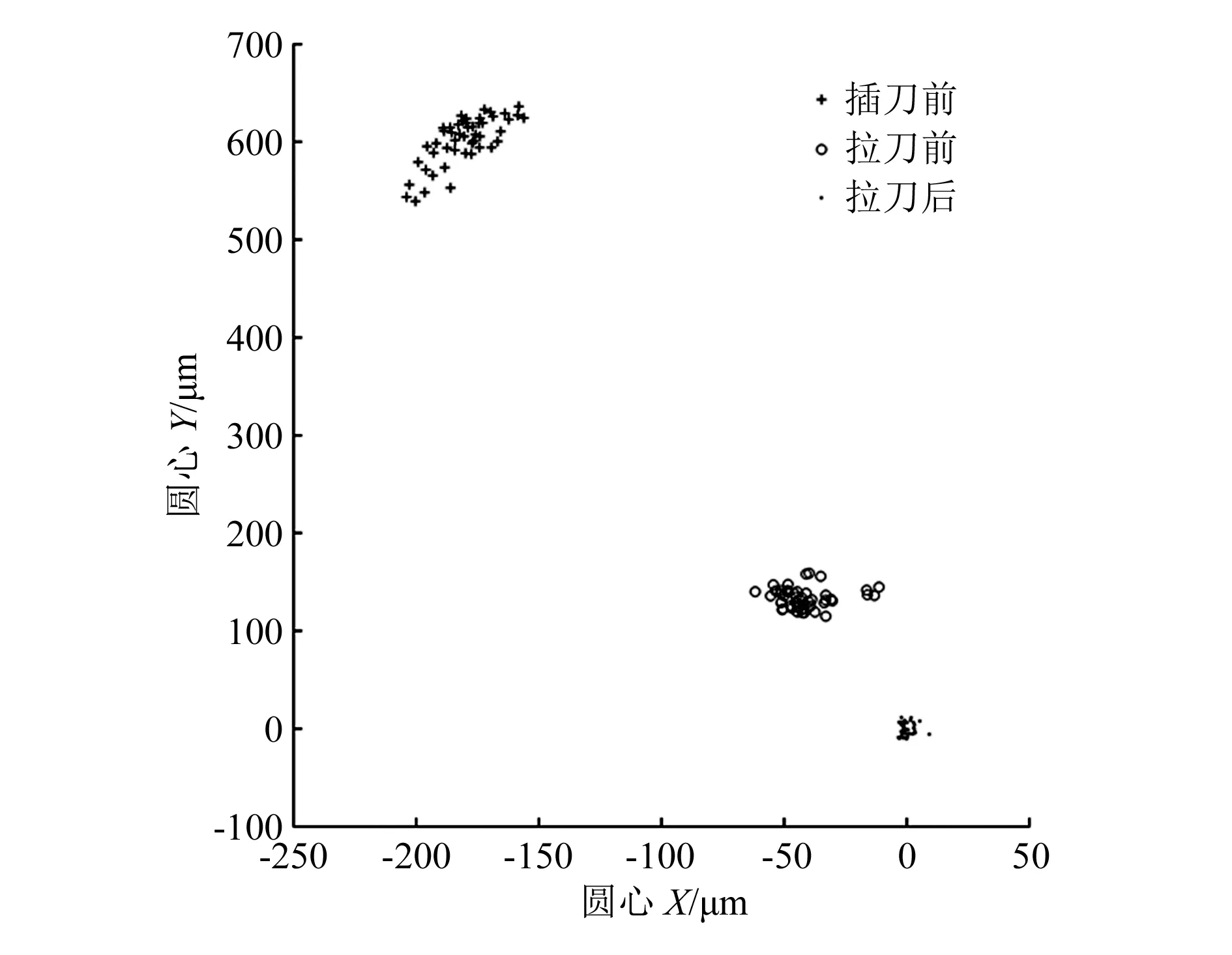

在测试系统标定完成后,对前5万次的测试数据进行分析,提取出刀库坐标系下插刀前、拉刀前和拉刀后的刀柄圆心,得到刀柄圆心随换刀次数的变化规律,如图8所示。为分析换刀定位精度随换刀次数的变化规律,绘制插刀前、拉刀前和拉刀后定位精度散点图,分别如图9~图11所示,其对比分析图如图12所示。

图8 刀柄圆心随换刀次数变化图

图9 插刀前刀柄定位精度分析

图10 拉刀前刀柄定位精度分析

图11 拉刀后刀柄定位精度分析

图12 3阶段圆心散点图

3.2 结果分析

1)插刀前刀柄定位精度分析。

由图7可知,在刀库坐标系下,初始时插刀前刀柄圆心坐标(-186.0,550.3),即此时机械手翻转到位后,刀柄圆心位于刀库坐标系的第二象限且Y轴方向偏差较大。机械手的初始翻转到位精度即插刀前的定位精度主要由装配时主轴与机械手的相对位置精度决定。

在图7中,随着换刀次数的增加,插刀前刀柄圆心有变小的趋势,结合初始时刀柄圆心位于第二象限,可知随着换刀次数增加,机械手与主轴之间逐渐磨合,机械手与主轴的位置偏差得到改善。由图12可知,虽然刀柄圆心离散程度随换刀次数增加几乎不变,但相比于拉刀前和拉刀后,插刀前刀柄的圆心离散程度最大,主要是因为插刀前刀柄的定位精度受传动间隙的影响,所以圆心较为离散。

2)拉刀前刀柄定位精度分析。

由图8和12可知,拉刀前的刀柄定位精度较插刀前的定位精度改善了很多,定位精度也更加稳定,说明插刀过程对刀柄具有良好的校正作用。此外,刀柄圆心仍然位于刀库坐标系的第二象限,圆心Y坐标相对于X坐标偏差更大,主要是因为Y轴方向为扣刀切线方向。

3)拉刀后刀柄定位精度分析。

从图12中可以看出,拉刀后刀柄圆心随换刀次数增加几乎不变化,且定位精度远优于插刀前的定位精度,主要是因为主轴的制造精度和刚度高,虽然机械手翻转到位后与主轴存在差距,但是经过插刀时和拉刀时主轴的校正后,偏差得到了校正。

由图11可以发现,拉刀后刀柄沿Y轴方向的标准差明显大于X轴方向,主要原因是在进行插刀和拉刀时,机械手手臂基本沿X轴方向,导致其沿Y轴方向的刚度低于沿X轴方向的刚度,且Y轴方向为扣刀切线方向,所受载荷较大,最终使得刀柄沿Y轴方向的定位精度低于X轴方向。

4)插刀和拉刀的修正分析。

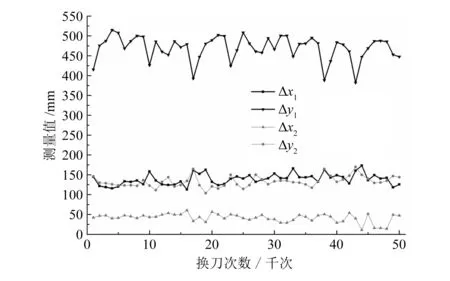

为进一步分析换刀过程中每个动作对刀柄圆心的修正作用,将拉刀前与插刀前刀柄圆心差值的绝对值作为插刀修正量,并记为Δx1和Δy1,将拉刀后与拉刀前刀柄圆心差值的绝对值作为拉刀修正量, 并记为Δx2和Δy2。图13示出了上述修正量随换刀次数的变化规律。

由图13可见,插刀的修正量大于拉刀修正量,而且两者对圆心在Y轴方向的修正量大于X轴方向的修正量,表明插刀和拉刀都是针对误差方向进行修正。

图13 刀柄圆心修正图

从图13中还可以发现,在换刀早期,插刀的修正量随着换刀次数的增加而减小,主要是因为在磨合作用下,插刀前刀柄圆心与主轴圆心更加接近,所以修正量逐渐减小;拉刀的修正量基本不变,主要受主轴的影响,拉刀前和拉刀后刀柄圆心的定位精度很高,所以拉刀修正量基本不变。

4 结束语

针对盘式刀库在整机上的换刀定位精度的检测研究,本文提出了一种基于两个激光三角法位移传感器的非接触式定位精度检测方法,同时对机械手的换刀定位精度变化规律进行研究,发现在前5万次换刀时,机械手的换刀定位精度逐渐提高。

该测试方法有助于测量盘式刀库在整机上的定位精度,可为深入研究盘式刀库的换刀定位精度变化规律提供可靠依据。