微型车铣复合机床设计及虚拟仿真加工研究

2021-11-17曹旭妍

曹旭妍

(陕西国防工业职业技术学院机械工程学院,陕西 西安 710300)

随着计算机技术和机床技术的不断发展,对于具有复杂型面和高精度要求的零部件来说,普通数控机床已经无法满足加工要求,因此车铣复合机床应运而生。车铣复合机床将传统的车、铣、钻、镗、铰等多种加工工序整合到一台机床中,从而实现一次装夹下完成所有加工工序,有效降低了因多次换装而产生的装夹误差,提高了零件的加工精度,同时减少了换装所需时间,大大提高机床的加工效率[1]。然而由于该类机床结构复杂、体积庞大、价格昂贵,小企业及一些高校由于资金问题往往无法购置,不仅限制了车铣复合加工技术的推广,更制约了高水平技术人才的培养[2]。基于此,笔者根据车铣复合机床的功能要求,对机床结构设计、加工性能和仿真加工等进行研究,设计出具有五轴联动功能的微型立式车铣复合机床。

1 机床整体设计

本文所设计的车铣复合机床采用立式结构布置,工作台垂直布置且带有回转功能,能配合刀具主轴实现机床的车削加工和铣削加工。铣削主轴配置在倾斜旋转轴上,随着旋转轴的运动,刀轴可在水平和垂直方向间摆动。该机床结构紧凑,空间有限,主要用于加工微小复杂类零件,加工材料主要为铝合金、塑料、石蜡、尼龙等易加工材料,加工难度较小,故障率较低,加工效率高。

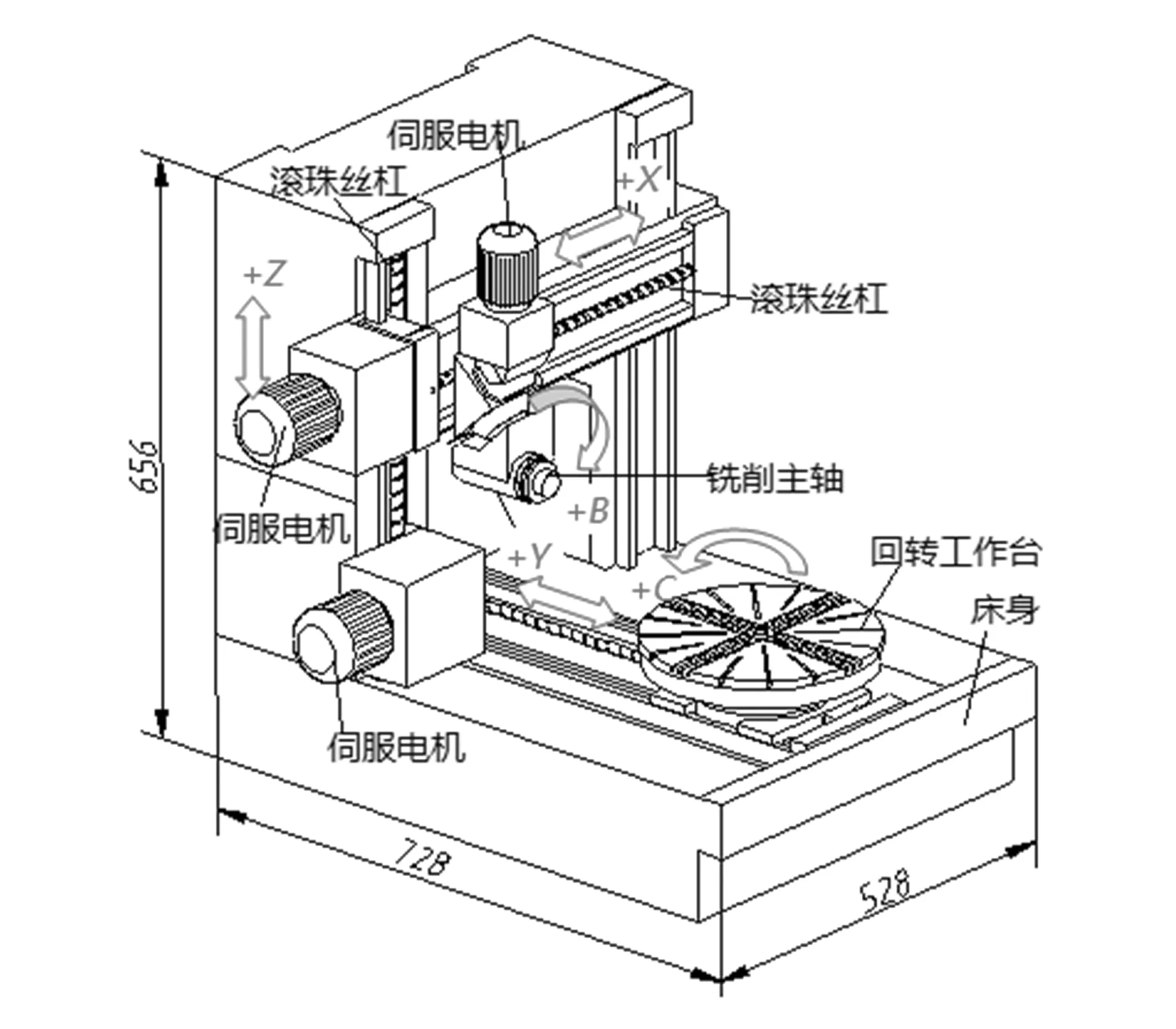

机床主要由床身,X、Y、Z直线运动轴部件,B轴旋转部件,车削主轴S轴(铣削主轴C轴),工作台,刀具等模块构成,机床不仅可以进行车铣复合加工,还能够实现X、Y、Z、B、C五轴联动插补,加工能力强,运动控制较为复杂。机床进给系统包含两条运动链:床身—Y轴—C轴—工件;床身—Z轴—X轴—B轴—刀具。每条运动链上各部件间存在主从关系,主动件的运动可以带动从动件运动,从动件运动不能影响主动件运动。

设计中,为保证进给系统的平稳性和传动精度,采用滚珠丝杠副结构作为传动部件。X、Y、Z3个直线运动轴的部件主要由伺服电机、联轴器、滚珠丝杠螺母座、轴承等组成,丝杠布置采用两端固定式,以保证快速进给运动对精度和刚度的高要求[3]。由于回转工作台既要实现车削加工,又要进行铣削加工,其中车削加工要求较大的变速范围,而铣削传动要求传动比大、速度低,因此车削主轴(即铣削轴C)选用高低速双绕组主轴电机,通过线圈的切换可实现低速大转矩、高速大功率切换,车削加工模式下,电机工作在高挡位,高转速运转;铣削加工时,电机工作在低挡位,实现多轴复合加工。铣削主轴选用高速电主轴直接驱动的形式,这种结构传动精度高,调速范围大,能实现高速、高精度铣削加工。

机床Z轴的设计行程为0~320 mm,Y轴的设计行程为-170~0 mm,X轴的设计行程为0~160 mm,B轴的设计行程为-150°~150°,C轴的设计行程为-360°~360°,电主轴最高转速可达到24 000 r/min,调速范围大。为保证车削模式与铣削模式的快速切换,B轴绕X轴与Y轴的夹角45°的轴旋转,保证当B轴旋转180°时,刀具主轴能够实现水平与垂直角度的转化,进而完成车削模式和铣削模式的切换。机床结构及主要尺寸如图1所示。

图1 机床结构图

2 电控系统设计

为方便机床操作并降低设计成本,机床控制系统选用“PC+运动控制卡”的开放式模式。PC机主要用来显示系统界面,并通过键盘、鼠标来实现控制指令的编辑、发送,实现人机交互功能;控制卡用于控制机床各轴的运动,实现机床按照控制程序完成加工动作。控制系统设计总图如图2所示,运动控制卡选用研为IMC408E 以太网8轴运动控制卡,应用控制卡所带的iMCSOFT编程软件在PC机中开发控制平台,对主轴及伺服驱动器进行控制,进而完成机床的运动控制。

图2 控制系统设计总图

3 仿真模块构建

完成机床结构设计后,还需对机床结构的正确性进行验证。本文根据机床的设计参数,基于VERICUT平台构建机床的虚拟仿真加工系统,赋予其完整的加工功能,通过仿真加工对机床使用过程中的动作及控制进行验证,确保结构设计的合理性、准确性;同时作为机床使用中的重要组成部分,虚拟仿真加工系统能够在零件加工之初,快速实现NC的正确性检验,预判加工中可能存在的干涉、碰撞等问题,保护机床的使用安全,提高机床使用效率。

3.1 几何模型构建

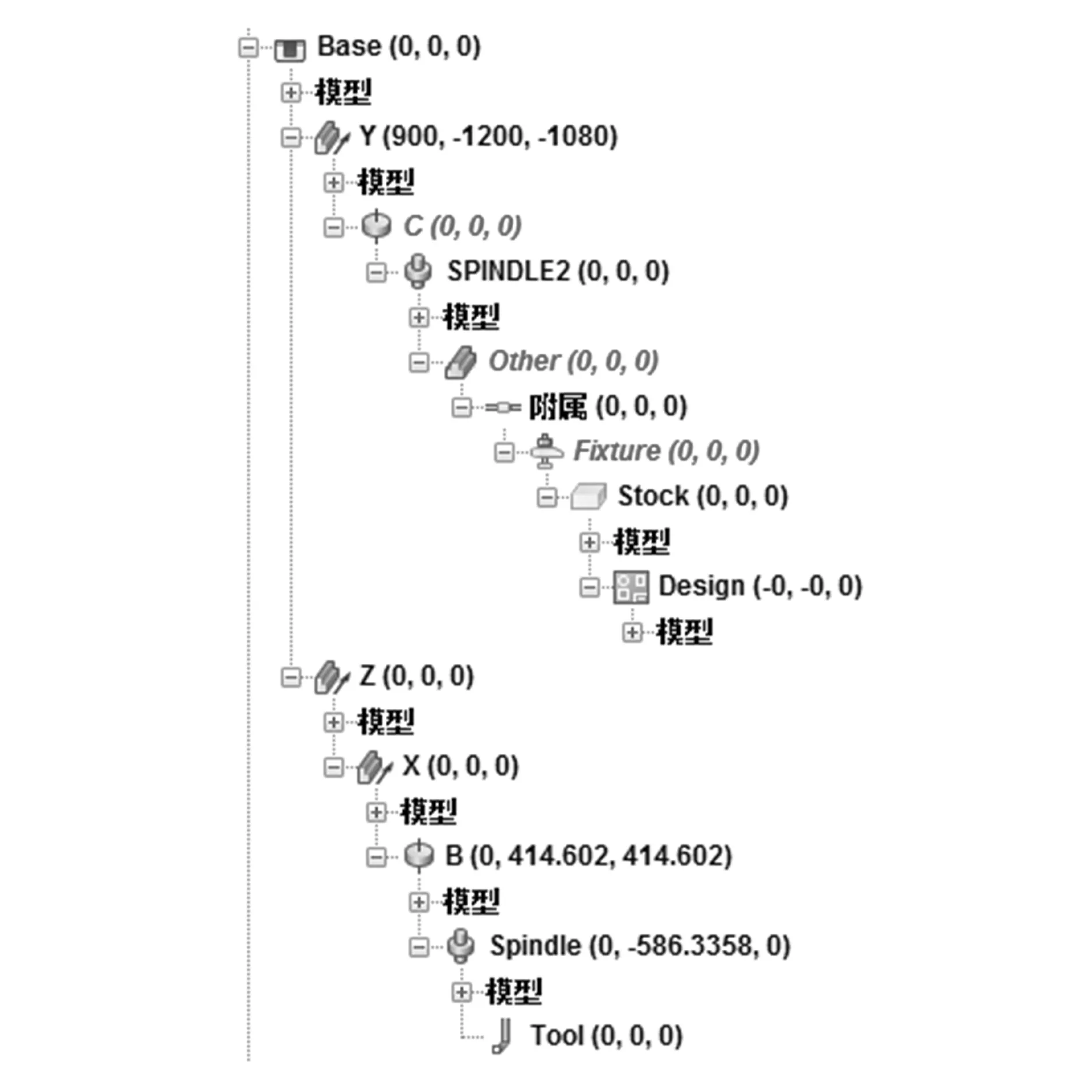

构建机床的虚拟仿真加工系统,首先需要建立机床的几何模型。该模型需要保证与实际机床的结构尺寸、空间位置完全一致,这样才能够正确验证机床结构的合理性,并保证后期的仿真加工验证具有较高的可信度[4]。机床设计过程中已经在三维软件CATIA中建立了机床的几何模型,因此根据机床运动结构,将建立的结构模型按照不同的运动部件独立存储为STL文件后导入VERICUT中即可。完整的几何模型,不仅要有构成机床结构的几何实体,还要赋予各运动部件逻辑关系,保证机床能够根据正确的运动关系来实现运动。VERICUT中机床运动逻辑关系以机床结构树体现,根据机床中的两条基本运动链:基座—刀具、基座—工件,选择相应的运动轴建立机床结构树,建立机床各运动轴间的逻辑关系,如图3所示。

图3 微型车铣复合机床结构树

3.2 建立刀具库

本文所设计的机床未配置自动化刀具库,换刀时需进行人工换刀,而在虚拟加工系统中,因后期可能用到多种规格刀具,使用中直接调用即可,因此虚拟仿真系统中需建立相应的刀具库。刀具由刀柄和刀片组成,刀具可直接在VERICUT中建立,也可通过三维软件建立刀具模型再导入虚拟仿真系统中。为方便车削和铣削加工的切换,车削及铣削等加工模式所用刀柄需保持一致,因此在设计时选择同规格的回转体刀柄。在VERICUT刀具管理器中,根据设计刀柄的规格尺寸,建立机床加工所用刀具。刀具模型建立完成后,设置刀具安装点及刀具驱动点(对刀点),以保证刀具的正确调用。

3.3 机床参数设置

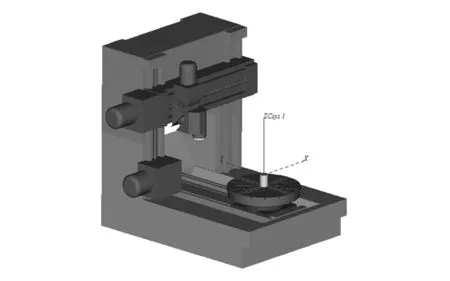

完成机床结构建模后还需对机床相关参数进行设置,这样可以确保仿真加工过程中,当机床出现行程超差、干涉、碰撞等信息时,虚拟系统能够及时进行报错,方便设计人员查找问题所在,将可能的设计失误、缺陷提早解决,提高设计可靠性,同时为后期机床运行中的安全性提供一定保障[5]。机床参数包含运动过程中机床各运动轴的行程参数、机床换刀点、机床原点、干涉检测间隙等机床信息,此外在安装好样件模型后还需进行G代码偏置设置,也就是实际加工中的“对刀”,保证机床走刀按照加工坐标系进行。完成机床参数设置后,虚拟仿真系统构建完成。图4所示为微型车铣复合机床虚拟仿真加工系统。

图4 微型车铣复合机床虚拟仿真加工系统

4 仿真验证

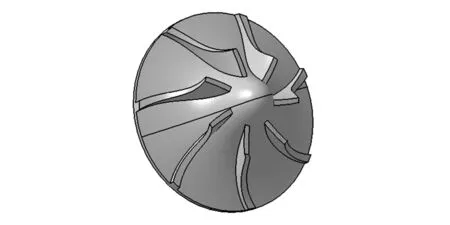

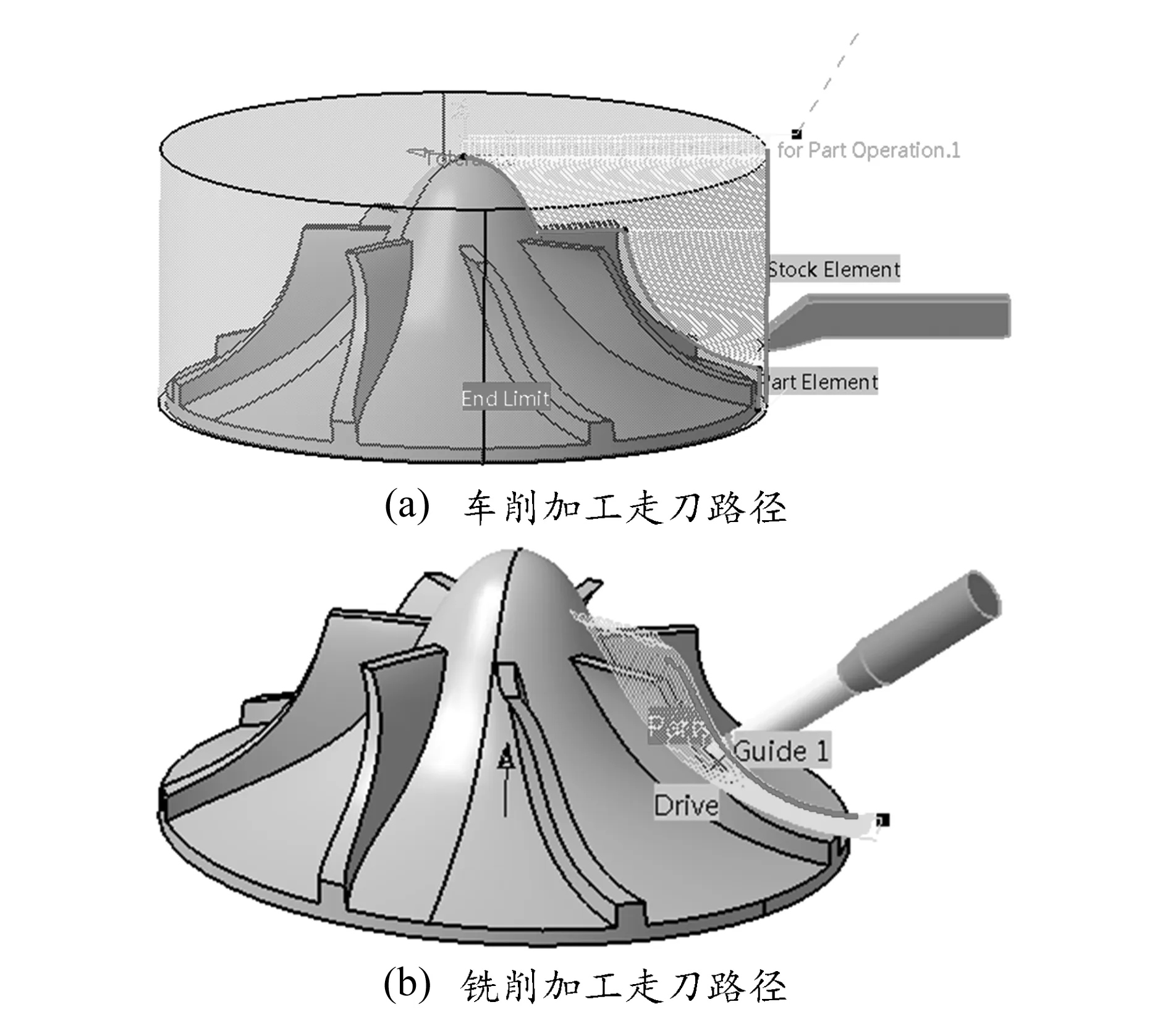

本文所设计的微型车铣复合机床最多可实现五轴联动加工,因此选择具有车削、铣削、五轴联动加工特征的非直纹面五轴叶轮零件为加工样件,验证机床设计特性。基于CATIA软件,建立如图5所示的五轴叶轮零件三维模型,通过加工模块对叶轮模型进行前置工艺处理,生成的叶轮加工刀具轨迹如图6所示。基于后置处理模块对刀轨文件进行后置处理,生成叶轮加工的NC程序,导入虚拟仿真加工系统,进行仿真加工。

图5 叶轮模型

图6 叶轮加工工艺处理

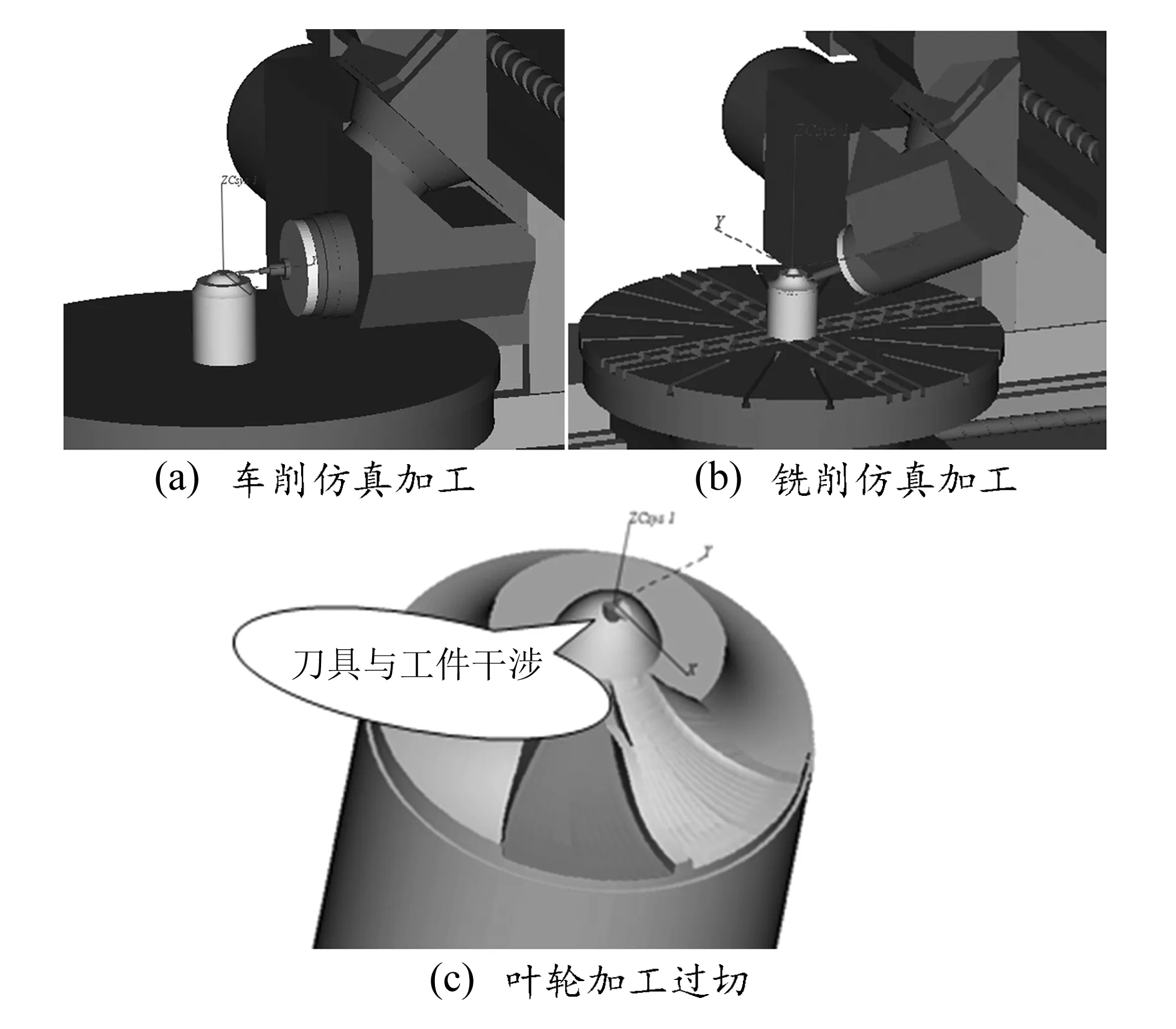

加工过程中通过观察刀轴的空间位姿及走刀路径,结合报警信息分析机床运动是否正确。仿真加工能够直观地观察到加工中工件、刀具以及运动轴之间是否存在干涉等情况,可据此查找结构设计中各运动轴的行程、尺寸是否正确。在后期机床使用中,还可以调用虚拟仿真系统,提前对加工工件进行仿真加工,预判加工中是否存在干涉、碰撞等情况,防止材料浪费的同时保障机床使用安全。叶轮零件的车削加工如图7(a)所示,车削加工外轮廓时,B轴旋转180°,主轴由立式转换为卧式,此时C轴为车削主轴,机床可视为立式车削加工中心,刀具的走刀路径与前置工艺处理图6(a)中一致。图7(b)所示为叶片铣削加工仿真,此时机床转换为五轴加工模式,机床各运动轴(X、Y、Z、B、C)同时动作,实现五轴联动,刀轴矢量方向和前置工艺处理图6(b)中一致,机床各轴的运动符合设计要求。加工中没有出现运动轴超程、主轴与工作台等构件干涉等现象,但叶道加工结束时刀具与工件发生碰撞,造成工件过切,如图7(c)所示。

图7 叶轮虚拟仿真加工

通过分析机床走刀路径,确认干涉现象产生的原因为加工结束后回刀过程中回刀点设置不正确所致,在前置工艺处理中优化走刀轨迹可排除此类问题。

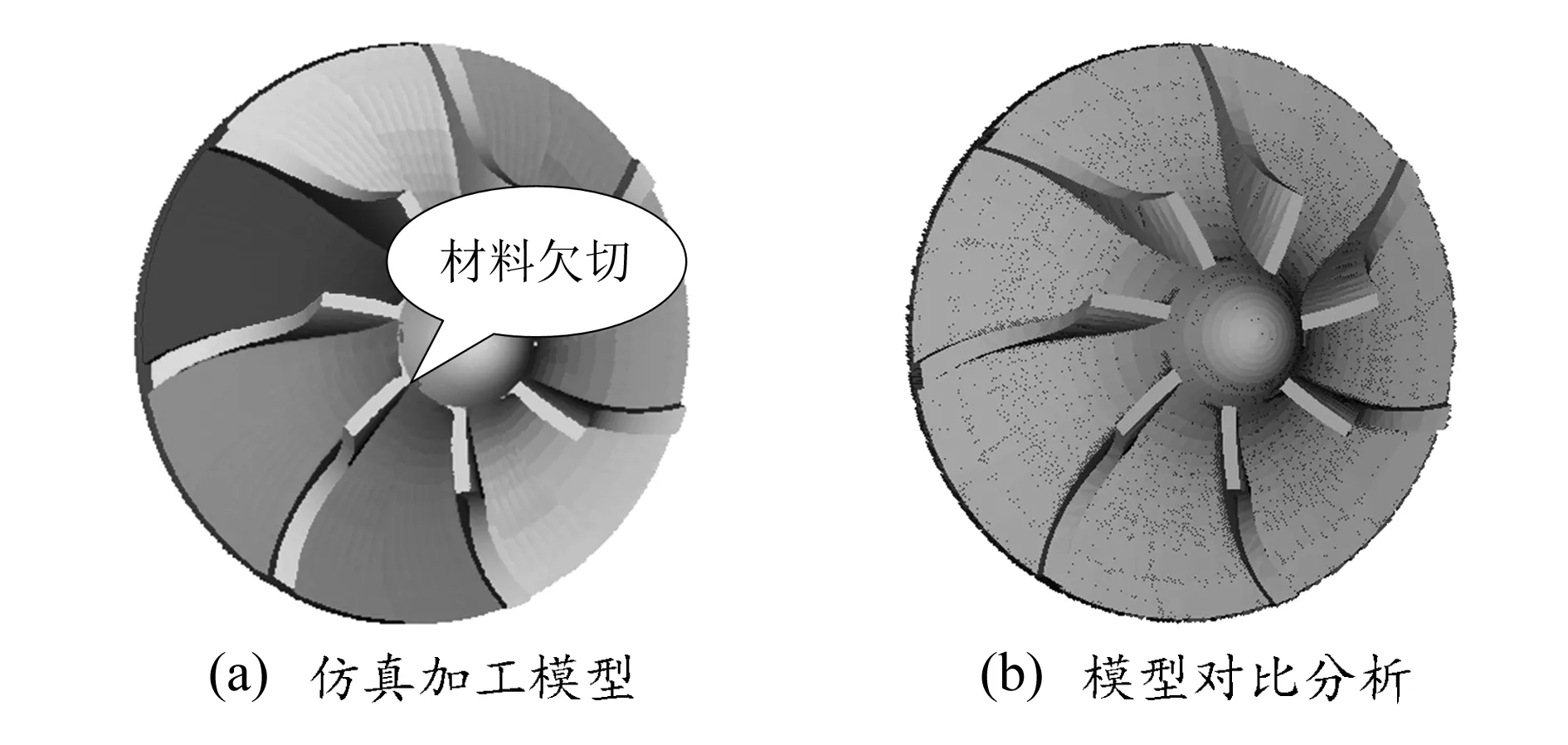

仿真加工不仅可以用来判断加工中存在的超程、干涉等加工故障,还可对加工结果进行预判,分析零件加工时是否存在过切、欠切等问题。叶轮仿真加工后,将加工后的零件与设计模型进行对比,如图8所示,可以观察到加工后的叶轮零件与设计模型保持了较高的一致性,但在叶道表面以及叶片根部存在部分欠切材料。经分析,发现欠切是由于工艺处理中缺少精加工所致,材料残留情况也与工艺处理中的情况相符,可在后续加工中继续进行优化。

图8 仿真加工结果分析

5 结束语

本文所设计的微型车铣复合机床具备通用车铣复合机床的加工特征及功能,能够实现车削、铣削、五轴联动、车铣复合等复杂加工,满足高校、小微企业的实际需求,可以为研究车铣复合加工技术提供实用载体,促进复杂加工技术的发展。通过建立机床的虚拟仿真加工系统,并以一叶轮零件为样件进行仿真加工,检验了加工过程中机床各运动轴动作的正确性,证明设计的机床结构是合理的;同时虚拟仿真加工系统能够预判零件加工中可能存在的干涉、碰撞等情况,从而检验NC程序的正确性,在新零件加工中对保证机床安全、提高机床使用效率具有重要作用。