大展弦比复合材料机翼的有限元分析

2021-11-16刘嘉罗文东吴江

刘嘉,罗文东,吴江

(重庆航天职业技术学院,重庆 400021)

随着复合材料及其成型工艺技术的快速进步,在飞机结构设计中先进复合材料的应用比例也越来越高。相对于大型商用飞机和军机而言,通用飞机最大起飞重量、最大巡航速度和翼面气动载荷均较小,因此降低了复合材料在通用飞机上的使用难度。新型通用飞机使用先进复合材料的比例开始逐年提升,统计数据表明,2020年复合材料在通用飞机结构设计中的使用比例高达69%,某些小型飞机的复合材料用量甚至超过了飞机总重量的90%以上。

目前复合材料成型工艺主要有手糊成型法、纤维缠绕成型法、热压罐成型法、模压成型法、喷射成型法、真空袋压成型法、RTM成型法等等。国内自20世纪50年代开始采用真空袋压法来制作飞机的雷达罩,70年代初又采用热压罐成型法制作碳纤维复合材料机翼后缘板和硼纤维复合材料起落架后舱门等[1]。真空袋压法是目前在航空领域应用比较成熟的技术,通过将被压紧件用封闭的真空袋包裹起来,再对真空袋内部抽真空去气泡,使大气压力传递到被压复材件的表面,从而达到胶接固化的目的。

本文介绍了一种双发通用飞机复合材料机翼的真空袋压成型制作方法,根据制作工艺铺层设计在CATIA软件中建立了该机翼的三维模型,在确定材料属性、气动载荷分布及其大小的基础上,利用有限元分析软件MCS.Patran对机翼结构进行铺层设计和静力强度分析[2],获得了机翼的应力分布及变形量的大小,为后续的静强度试验提供了数据参考。

1 机翼结构简介

该通用飞机机翼为双翼梁式长方形结构,分左、右两个组件,由机翼主承力结构、翼尖小翼、外襟翼和副翼组成。机翼主承力结构由前梁、后梁(盒形梁与工字梁的组合体)、加强肋板、后缘纵樯和上下蒙皮组成。燃油箱为分块式油箱,分三块利用软管连接,并通过加强肋板固定在前后翼梁之间,加强肋主要用来保持机翼横截面形状和支撑上下蒙皮,以此来提高机翼在气动压力下的稳定性。蒙皮包裹在整个机翼翼梁和肋板外面, 保证机翼外表光滑, 并承受局部空气动力。前、后翼梁分别通过两个剪切销和中央翼前、后翼梁连接,以沿翼展方向受拉压的方式承受弯矩载荷。机翼的三维模型如图1所示。机翼的原材料主要是碳纤维织物、玻璃纤维和碳纤维单向带,具体材料性能参数如表1所示。

图1 机翼的三维模型

表1 碳纤维、玻璃纤维和碳纤维单向带材料的性能参数

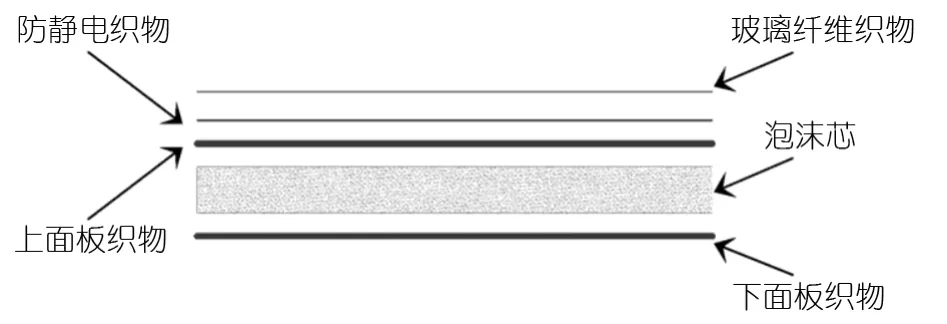

2 材料成型工艺

由于通用飞机机翼翼面载荷较小,泡沫夹层结构具有比较大的刚度,所以机翼主要结构形式为泡沫夹层结构及层压板结构,原材料主要含碳纤维织物、玻璃纤维织物、泡沫板、树脂及黏结剂。黏结剂由合成树脂与填充剂/添加剂按比例配比合成,用于复合材料部件之间的黏结或者复合材料部件与其他部件之间的黏结,填充剂/添加剂可以改善树脂的力学和物理性能。蒙皮夹芯层内外面板采用碳纤维织物,泡沫嵌件为聚氯乙烯发泡板。蒙皮最外层采用玻璃纤维织物,增强泡沫夹芯板的抗冲击性能,蒙皮次外层采用带铝丝的导电碳纤维织物,用于增加蒙皮导电性能,防止外蒙皮与空气高速摩擦产生的静电聚集,如图2所示。

图2 蒙皮泡沫夹层结构示意图

承载较大的翼梁为工字形梁,翼梁缘条采用碳纤维单向带加强,腹板为泡沫夹芯结构,夹芯层内外面板采用玻璃纤维织物,泡沫为聚氯乙烯发泡板。

图3 翼梁和肋板结构铺层示意图

对于大型商用飞机复合材料结构部件的研制,广泛采用热压罐成型、自动铺丝、缠绕成型等工艺。例如,以A350 为代表的双通道大型宽体客机就采用了自动铺丝技术[4],在铺放过程中可以按照计算机规划的路线进行自动化铺层,不仅可以铺放复杂曲面,还可以实现开口、补强区域等的变厚度铺层,纤维角度误差更小,大大提高了生产效率。而对于小型通用复合材料飞机结构部件的研制,由于制造成本与航空消费市场价格的制约,大部分结构如蒙皮、翼梁等均采用成本比较低的真空袋压成型工艺,其工艺流程如下:铺预浸料、铺脱模布、铺透气毡、铺真空袋压膜、抽真空加压、产品脱模,成型示意图如图4所示。

图4 真空袋压成型工艺示意图

原料为预浸布,一般采用淋膜机进行预制,先将预浸好料按样板形状裁剪,裁剪时要特别注意纤维的方向;再将要铺敷碳纤维预浸布的模具上涂一层脱模剂,以便产品成型后可以方便完整的从模具上取下;然后将裁剪后的碳纤维预浸料在合适的温度和环境下按照设计的方向和顺序进行铺层,在铺层时加热软化,一层一层的紧贴在模具上,铺层时每一层都要用橡胶棒或者刮板将碳纤维预浸布展开刮平,确保层与层之间没有气泡或者褶皱等缺陷,最后抽真空排除层间气泡,使材料密实。

3 有限元仿真分析

机翼的建模相对比较复杂,有上下蒙皮、翼梁、肋板、桁条、紧固件、襟副翼和舵机等等。因此,首先要对机翼模型进行简化,将不影响有限元分析的细小构件如铆钉、小孔、桁条等删除,肋板上不作减重孔的处理,适当简化模型,将蒙皮、翼梁、肋板等结构件均视为薄壁结构,采用二维壳单元来进行模拟,提取每个部件的外表面进行二维网格的划分。由于机翼每个部件的铺层所用复合材料和铺层方式不一样,且各个部件都在连接处共用了同一组壳单元网格,所以在划分二维壳单元网格时要按照铺层设计要求对网格进行多个分组,同时在部件过渡区要考虑两个及以上的铺层设计,能够真实地反映结构的材料变化。

机翼结构的有限元模型包括上下蒙皮、翼梁腹板、翼梁缘条、翼肋板和后缘纵樯。上下蒙皮采用二维壳单元进行模拟,选取蒙皮外表面,以此为基础进行铺层。翼梁是主要的纵向受力构件,梁端部腹板为泡沫夹心层结构,翼梁缘条采用碳纤维单向带进行丢层处理,其拉伸强度较大。后缘纵樯也是纵向受力构件,不考虑缘条,只把它看作腹板结构,采用玻璃纤维对其进行铺层。翼肋板是横向受力件,为便于有限元分析,端部加强肋板采用壳单元进行模拟,在patran中检查无重复单元,并且消除重合节点,检查自由边,其自由边均符合要求。

任何几何结构的有限元分析都离不开结构的正确建模和载荷的真实模拟,机翼的载荷主要是气动载荷,其大小和分布情况在不同的攻角和飞行速度下是有区别的。

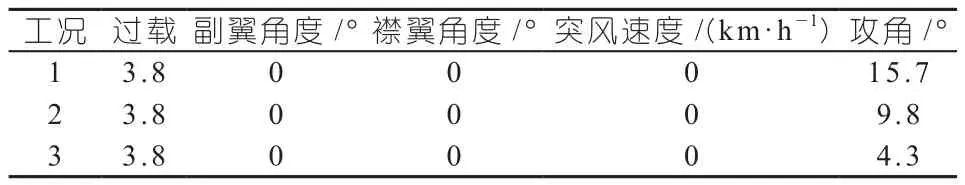

对于小型通用飞机,其载荷工况取23部规定的飞行包线边界点组合不同重量、重心和不同飞行高度的极限情况进行载荷分析计算,选取机翼在巡航状态下的三个最临界工况(均为对称机动/突风工况)实施加载,具体工况见表2。

表2 机翼临界对称载荷工况描述

三种工况的气动载荷分别由CFD仿真软件计算给出,并通过Msc.Patran的Fields模块加载到机翼有限元模型的上下蒙皮上,蒙皮再把气动载荷传递给翼梁和翼肋板。

对模型设置材料属性并进行强度计算。机翼的静力学强度分析采用线弹性有限元法进行计算,并选用VonMises屈服强度准则进行校核,其计算公式为:

式中:σ1、σ2、σ3表示任意一点三个方向的主应力值。通过对该机翼有限元模型三个工况下的静强度分析计算得知,工况3下机翼的应力、应变和位移均为最大。工况3下的机翼变形云图如图5所示,其最大变形发生在机翼端部为508.2 mm,为展长的3.6%。

图5 机翼位移云图

图6是工况3下的机翼应变云图,最大应变为6.3e-003,发生在机翼下蒙皮根部的翼梁缘条上,图7是工况3下的机翼应力云图,最大应力发生在上蒙皮根部的翼梁缘条上为535.94 MPa,在碳纤维单向带复合材料的许用值内,符合相关标准和设计准则。

图6 机翼应变云图

图7 机翼应力云图

4 结论

真空袋压法固化成型工艺可用于小型通用飞机机翼的制作,以铺层工艺方式为基础,进行了机翼有限元模型的铺层设计,并在临界工况下对其进行强度仿真分析,仿真结果表明复合材料机翼的应力应变在材料许用值范围内,为后续的试验开展提供了参考。