基于BP神经网络的汽车后视镜主壳注塑工艺优化的研究

2021-11-16姜鹤明钱志强王曙光钱学铖

姜鹤明,钱志强,王曙光,钱学铖

(浙江工贸职业技术学院光电制造学院,浙江 温州 325037)

伴随着新能源汽车市场的快速发展,汽车中塑料产品呈现多样化、复杂化和精细化的要求。其中汽车后视镜主壳是汽车塑料模具生产中一个比较复杂的问题,主壳主要分为内形和外形两个区域,其中外形要匹配汽车整体造型的风格,一般采用圆润、流线型的设计,对表面质量要求高,而内形主要是一些功能性的结构,如支撑固定部分。与此在节能减排,节约原材料成本,车辆真题轻量化设计的同时后视镜塑料整体要求壁薄,还有一定的机械强度,抗变形性、耐候性强。

汽车中多数塑料制件通过注射塑料的方式成型,其中汽车后视镜主壳在注射成型过程中,受到很多因素的影响。未经优化的工艺参数容易导致塑料制件产生如翘曲变形、熔接痕、缩孔缺陷、充填不足、表面质量问题等缺陷,尤其是翘曲变形问题直接决定塑料制件的使用性能。

传统汽车塑料模具需要在正式量产前进行多次工艺测试,并结合人工经验判断,最终确定最佳工艺参数。人工经验判断耗时长,其结果并伴随不同人员的经验而变化,具有不确定性。因此通过对塑料产品提出综合评价指标,引入BP神经网络的方法建立模型,并在模流分析软件Moldflow的验证下,可以快速有效的确定最佳工艺参数[1~2]。

1 BP神经网络结构

BP(Back Propagation)神经网络以多个自变量因素作为输入层,以多个因变量因素作为输出层,同时建立隐藏层联接输入层和输出层,以实现高度非线性映射的目的[3]。BP神经网络是一种常用的神经网络学习算法,具有自组织、自学习和联想记忆的特点,在隐藏层节点数量足够的情况下下,带有偏差且具有至少一个S型隐藏层加上线性输出层的BP神经网络能够逼近任意复杂的非线性函数[4~5]。本文将后视镜主壳注塑成型过程中重要的工艺参数熔体温度(℃)、模具温度(℃)、注射时间(s)、注射压力(MPa)和冷却时间(s)作为输入层,塑件产品综合质量作为输出层,具体网络结构如图1所示。

图1 BP神经网络结构图

后视镜主壳塑件形状如图2所示,其外形尺寸为247.6 mm×122.3 mm×86.2 mm,体积为=2.6×106 mm³。后视镜主壳是汽车后视镜组件的主要承载零件,结构稍为复杂,产品壁厚1.5~5.5 mm。其中前端为镜片安装部分镜口内缘、外缘采用光滑圆弧过渡。后视镜后端为镜背壳安装面,主壳内部设置有2个螺柱。后视镜主壳的安装支座设置在右下角,其两侧都设置有结构安装特征。

图2 汽车后视镜结构图

综合考虑塑料制品的价格、表面质量、稳定性、耐候性等方面,后视镜主壳塑件材料选用聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物(PC /ABS)。

在针对后视镜主壳注射成型工艺进行研究时,考虑到后视镜塑件的成型质量和使用寿命则需要:更高的剪切模量(Shear modulus)其评价值为EV1=(1/剪切模量);更低的翘曲值(Warpage value)其评价值为EV2=翘曲值;更短的冷却时间(Cooling time)其评价值为EV3=冷却时间。再利用加权平均法确定一个总体评价指标(Comprehensive quality)作为输出层,总体评价指标CQ与各个产品属性的关系式如下所示:

其中,α、β、γ三个权值大小取0.25、0.6、0.15。

2 BP神经网络神经元的获取

利用UG NX12.0建立后视镜主壳,并导入模流分析软件Moldflow进行分析。其中网格纵横比1.12,网格匹配率95.1%。塑料齿轮的材料选取聚碳酸酯和丙烯腈-丁二烯-苯乙烯(PC/ABS),密度1.05~1.20 g/cm3。后视镜主壳在Moldflow中的网格模型如图3所示。

图3 后视镜主壳网格划分图

后视镜主壳成型时,为保证塑料产品质量需要更高的剪切模量、更低的翘曲值和更短的冷却时间,除此之外还需要尽可能低的模具温度和尽可能短的注射时间。模流分析中以5个自变量熔体温度(Melt temperature)、模具温度(Mold temperature)、注射压力(Injection pressure)、注射时间(Injection time)、冷却时间(Cooling time)的不同参数水平进行正交试验,参数的取值范围由Moldflow成型窗口模拟得出,取值范围如下表1所示,所得数据见表 2。

表1 后视镜主壳模拟取值范围表

表2 后视镜主壳模拟结果表

3 神经网络的训练

设计后视镜主壳BP神经网络训练时,输入层(Input layer)、 输 出 层(Output layer) 和 隐 含 层(Hidden layer)均设置为一层。其中输入层(Input layer)节点数为5,输出层(Output layer)节点数为1,其为综合评价指标,隐含层(Hidden layer)的节点数一般取值范围为0~10,本次节点数选取7[6]。BP神经网络训练算法中最大运行5 000次,期望均方差值为模型预测值与实际值之间的均方差误差限为1×10-6。

4 数据的训练

设置好以上的参数并在MATLAB中运行,最终结果如图4。

从图4可见,后视镜BP神经网络训练图为一条下降的曲线,从第5 000次迭代开始,曲线逐渐收敛于1×10-5的直线,由此可知均方误差逐次收敛并达到期望值,说明BP神经网络对数据的训练结果良好,可以获得比较稳定的方差。

图4 后视镜主壳训练结果图

5 神经网络模型的验证

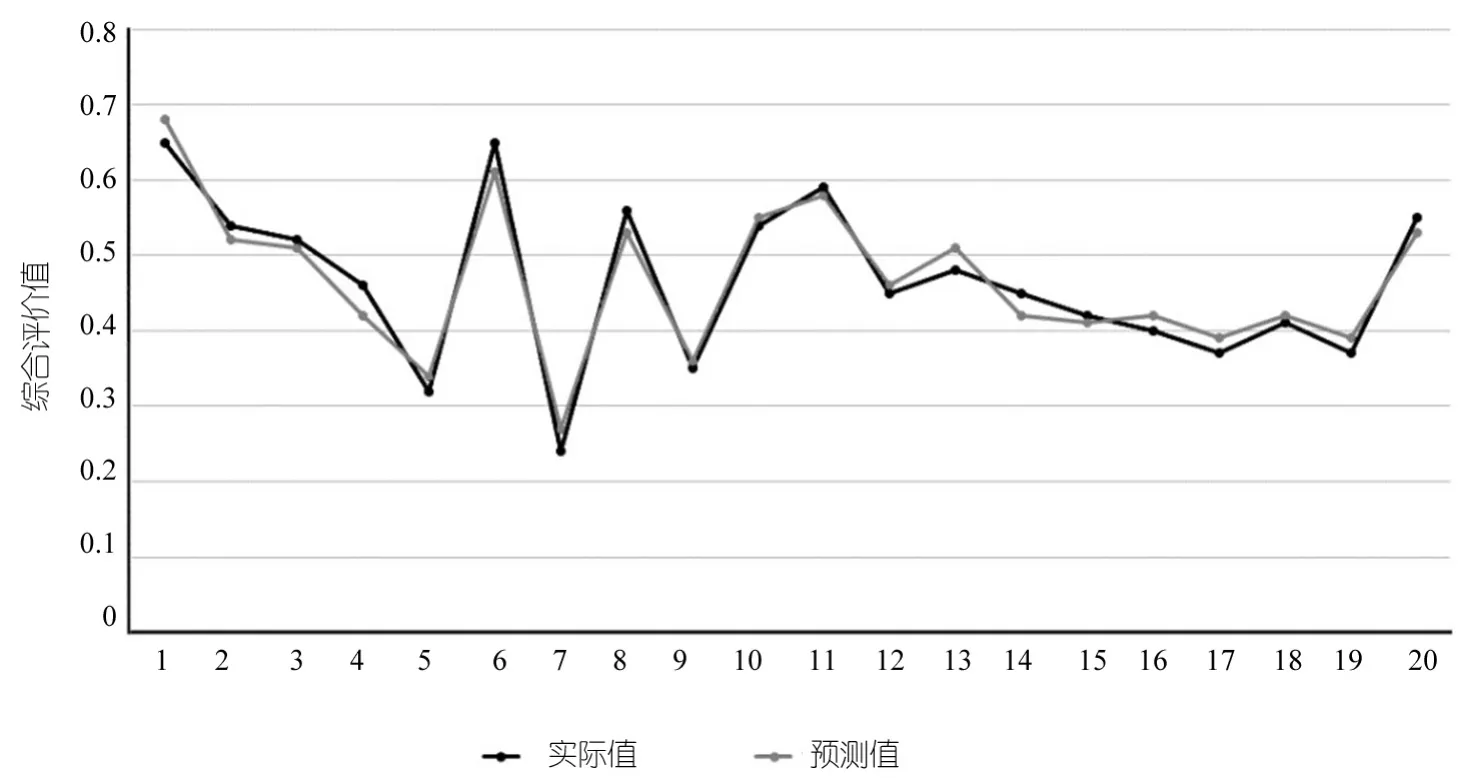

后视镜主壳BP神经网络模型建立之后,为了验证模型的可靠性,将模型预测的输出结果与实际数据进行对比如图5所示。

图5 补充数据对比图

将预测值与实际值进行对比得到20组比较数据。由图可知误差在2%~12.5%,其平均误差在4.75%。不超过5%,由此可知即通过BP神经网络预测的数据是有实际指导意义的。

其中,总体评价指标(Comprehensive quality)最小值代表在综合评价中此组工艺参数后视镜主壳的剪切模量更高、翘曲值更低、冷却时间更低。由此可见当熔体温度为255 ℃,模具温度为50 ℃,注射压力为175 MPa,注射时间为0.39 ,冷却时间为8 s时,这组综合评价指标CQ值最小,由此可知组工艺参数生产的后视镜主壳综合性能最好。

对此组工艺参数输入Moldflow进行验证,根据软件输出结果分别为剪切模量5 227.0 MPa、翘曲值0.743 mm、冷却时间8 s时其综合评价指标最高。模拟结果与预测基本一致,通过优化后的工艺参数对后视镜主壳成型加工有实际的使用价值和重要的参考意义。

6 结论

针对汽车后视镜主壳塑料成型过程中弹性模量要求高、翘曲值低、成型冷却时间短等要求,提出了后视镜主壳综合评价指标值CQ并采用BP神经网络建立的模型训练工艺参数数据,最终利用Moldflow进行模拟验证。结果表明通过BP神经网络预测结果与实际值比较平均误差在5%以内,可见训练的神经网络模型误差在可接受范围。

综合评价指标值CQ最低的一组,即当工艺参数中熔体温度为255 ℃,模具温度为50 ℃,注射压力为175 MPa,注射时间为0.39 s,冷却时间为8 s时后视镜主壳综合性能最好。与Moldflow软件分析结果一致。由此可知通过BP神经网络优化的工艺参数并以此为依据建议设计,加工制造模具生产的后视镜主壳,可以快速的确定最佳工艺参数使产品达到最佳的综合质量。